Вспенивание шлака в кислородной печи

Вспенивание шлака в основной кислородной печи

В кислородно-конвертерном сталеплавильном производстве сверхзвуковой поток кислорода (O2) впрыскивается на поверхность ванны горячего металла. Элементы-примеси в ванне, такие как углерод (C), кремний (Si), марганец (Mn) и фосфор (P), окисляются и удаляются из ванны в виде CO (монооксид углерода), CO2 (углерод диоксид), SiO2 (кремнезем), MnO (оксид марганца), P2O5 (пятиокись фосфора) и оксиды железа закачкой O2. Газообразные оксиды, содержащие 90 % СО и 10 % СО2, выходят из печи сверху с небольшими количествами оксида железа (FeO) и известковой (CaO) пыли. Другие жидкие оксиды растворяются с добавленными флюсами, образуя жидкий шлак, что дополнительно облегчает рафинирование ванны.

Вспенивание является важным явлением, с которым обычно сталкиваются при продувке газом вязкой жидкости. Это полезно при производстве стали в кислородном конвертере, поскольку оно по-разному помогает процессу рафинирования. Он обеспечивает увеличенную площадь поверхности для реакций рафинирования и защищает ванну с жидким металлом от прямого контакта с атмосферой. Он улучшает кинетику реакций, теплообмен и энергоэффективность процесса. Он образует среду для дожигания и теплопередачи. Он защищает огнеупорную футеровку от экстремальных эффектов горения, обеспечивая экран для огнеупора и, следовательно, продлевает срок службы огнеупорной футеровки. Он действует как поглотитель оксидов примесей, таких как Mn, Si и P, которые были окислены из жидкой ванны. Кроме того, вспенивание шлака предотвращает окисление жидкой ванны и позволяет контролировать ее состав. Он также действует как теплоизолятор между горячей ванной и окружающей средой и, таким образом, предотвращает большие потери энергии. Однако вспенивание шлака в конвертерном сталеплавильном производстве считается явлением, которое необходимо контролировать до ограниченного объема, чтобы получить преимущества.

Существуют два основных требования к вспениванию шлака. Это (i) реакции или процессы, в результате которых образуются небольшие пузырьки газа, и (ii) подходящие свойства шлака, позволяющие сохранять пузырьки в виде стабильной пены. Обычно газы, возникающие в результате химических реакций, имеют тенденцию вспенивать шлак с более мелкими пузырьками, тогда как впрыск газовых фаз, таких как O2 и Ar (аргон) и т. д., приводит к более крупным пузырькам и менее стабильной пене.

Пены являются обычным явлением в кислородном конвертере, которые образуются в результате улавливания газов в слое шлака. С развитием продувки количество шлака, а также образующихся газов увеличивается, и, следовательно, увеличивается вспенивание шлака. Вспенивание шлака может стать невыгодным и опасным при его образовании в больших количествах и вытекании из устья конвертера, что называется переливом ванны. Следовательно, вспенивание шлака необходимо надлежащим образом контролировать для непрерывного и эффективного производственного процесса. Таким образом, для оптимизации процесса за счет сведения к минимуму вспенивания шлака необходимо глубокое понимание пены и процесса вспенивания.

Шлак — неметаллический материал, образующийся из продуктов окислительных реакций (SiO2, MnO, P2O5, FeO) и растворяющих флюсов (известь и прокаленный доломит) в процессе производства стали. Шлак также может содержать оксидные соединения, растворенные газы, растворенную огнеупорную футеровку и твердые частицы нерастворенных флюсов или осажденные оксиды/оксидные соединения.

Шлак имеет низкую плотность и поэтому плавает на жидком металле. Основное требование к шлаку в конвертерном сталеплавильном производстве состоит в том, чтобы функционировать как бассейн для сбора оксидов окисленных и удаленных примесей. Кроме того, состав и температура этой ванны шлака способствуют протеканию реакций рафинирования в конвертере. Другими преимуществами наличия шлакового слоя в работающем конвертере являются защита металлической ванны от окружающего воздуха, замедление растворения огнеупорной футеровки конвертера и регулирование температуры ванны.

Состав шлака (обычно в системе CaO–MgO–SiO2–FeO–Al2O3) напрямую влияет на его вязкость, теплопроводность, плотность и другие свойства, оказывая влияние на способность шлака удалять примеси из жидкой ванны. Шлак, как правило, имеет высокую вязкость и низкую плотность, что приводит к тому, что шлак плавает в ванне с сыпучим металлом. Благодаря своим физическим свойствам шлак способен улавливать пузырьки газа, образующиеся в результате химических реакций и впрыскиваемого O2, и образовывать шлаковую пену.

Шлаковая пена (рис. 1) образуется по мере того, как газообразный CO образуется и задерживается в шлаке. Обезуглероживание стали является источником образования пены. Когда струя O2 попадает на поверхность ванны, капли металла отрываются из-за высокого импульса и попадают в пену, образуя эмульсию из шлака, газа и капель металла. В эмульсии шлак имеет много поверхности капель металла, с которой можно реагировать, что улучшает кинетику реакций. Ожидается, что процесс будет значительно дольше, если не было эмульсии. Эмульсия имеет большое значение для процесса, и важно иметь надлежащий состав шлака, чтобы держать пенообразование под контролем, при этом уровень пенообразования не должен быть ни слишком высоким, ни слишком низким. Время пребывания определяет возможное время реакции между шлаком и движущейся каплей в эмульсионной фазе.

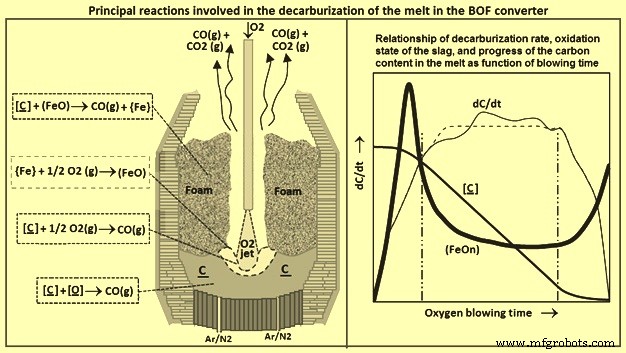

Скорость образования газа играет важную роль в образовании и росте пены. Газ является продуктом процесса обезуглероживания. Происходит (i) прямым окислением на поверхности металла в горячей точке по уравнению [C] + 1/2O2(g) =CO(g), (ii) в пене косвенно за счет реакции оксида железа с металлом капли по уравнению [C] + (FeO) =CO(g) + {Fe}, где (FeO) — продукт окисления железа (Fe) чистым O2 по уравнению {Fe} + 1/2 O2 (g) =(FeO) и (iii) в расплаве в результате реакции между растворенным O2 и C по уравнению [C] + [O] =CO(g)..

Обезуглероживание по реакции (i), а также окисление Fe по второй реакции по (ii) начинаются сразу и продолжаются в течение всего дутья, хотя в первом случае с убывающей скоростью, за счет непрерывного снижения содержание С на поверхности металла. Скорость окисления Fe более постоянна, но результирующее содержание FeO в шлаке в конечном итоге снижается из-за повышенного расхода согласно первой реакции в (ii). В конце периода продувки содержание FeO в шлаке снова начинает увеличиваться, так как участие FeO в процессе обезуглероживания уменьшается из-за низкого содержания углерода в расплаве. В самом конце продувки управляющей реакцией обезуглероживания является реакция в расплаве между C и растворенным O2, как в реакции согласно (iii). Следовательно, скорость обезуглероживания в конце дутья зависит от массопереноса С из нижней части расплава в верхнюю и растворенного О2 в обратном направлении. Основные реакции обезуглероживания расплава в кислородно-конвертерном конвертере показаны на рис. 1.

Рис. 1. Принципиальные реакции обезуглероживания расплава в кислородно-конвертерном конвертере

Как показано справа на рис. 1, максимальная скорость обезуглероживания и, следовательно, максимальная скорость газообразования достигаются при продувке от 25 % до 30 % и происходит в значительной степени внутри пены в соответствии с первой реакцией. согласно (ii). Скорость довольно постоянна, а уровень зависит от наличия FeO и количества капель металла, выбрасываемых из зоны воздействия O2. Примерно при 80 % дутья скорость газообразования быстро падает из-за низкого содержания С в расплаве.

Шлаковая пена выгодна для сталеплавильного процесса с точки зрения образующейся большой площади поверхности и защиты от прямого контакта расплава с атмосферой. Обычно физические свойства шлака изменяются в пользу вспенивания во время продувки, и когда оно совпадает с высокой скоростью образования газа в результате химических реакций, вспенивание шлака может стать неконтролируемым и переполнить конвертер, создавая наклонный наклон. Наклон — это пагубное явление, и его последствия включают потерю урожая, затраты на здоровье и безопасность, повреждение оборудования и загрязнение окружающей среды.

Технологические параметры, влияющие на пенообразование в кислородном конвертере, включают состав шлака, приведенную скорость газа, температуру ванны, размер пузырьков, основность шлака, плотность шлака, вязкость шлака и поверхностное натяжение шлака. Приведенная скорость газа обычно измеряется в метрах в секунду (м/с) и представляет собой фактическую скорость газа, умноженную на объемную долю газа.

Состав шлака является одним из наиболее важных параметров процесса, влияющих на его вспенивание, которое изменяется в течение всего дутья, как правило, в пользу вспенивания. Это связано с тем, что физико-химические свойства шлака, такие как плотность, вязкость, поверхностное натяжение и основность, зависят от состава шлака. Вспенивание при таких высоких приведенных скоростях газа, которые встречаются в конвертерном сталеплавильном производстве (т.е. более 1 м/с), жидкость удерживается газовым потоком. Утверждается, что в этой ситуации газосодержание (VF) сильно зависит от приведенной скорости газа и слабо зависит от физических свойств шлака и жидкости. Кроме того, образование и существование этой газовой задержки регулируются гравитацией и силами сопротивления жидкости, оказываемыми газом.

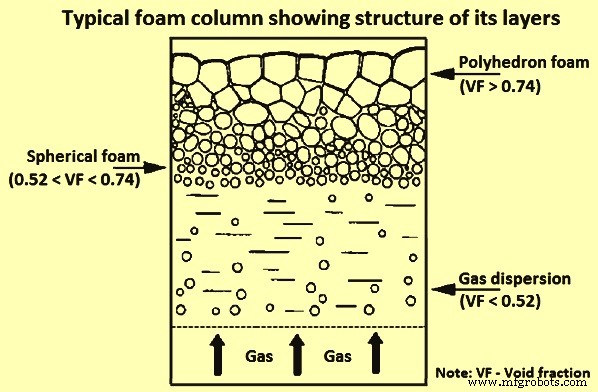

Пена шлака образуется, когда газы, впрыскиваемые и образующиеся в результате реакций рафинирования, захватываются шлаком во время процесса. Для пеношлака количество газа, захваченного шлаком, измеряется VF или долей газа, и VF обычно варьируется в диапазоне от 0,7 до 0,9. На рис. 2 показана типичная колонна пены с различными слоями пены в соответствии с VF. Совокупный эффект изменения физических свойств шлака во время продувки должен способствовать стабилизации пены, и при совпадении с высокой скоростью обезуглероживания в первой половине продувки объем шлаковой пены быстро увеличивается. /Р>

Рис. 2. Типичная колонна из пенопласта, показывающая структуру его слоев

Индекс пенообразования (FI) является показателем степени пенообразования и представляет собой отношение между высотой пены и приведенной скоростью газа. Следовательно, единицей FI является время, которое обычно находится в диапазоне от 0,6 секунды (с) до 1,3 с. Таким образом, FI можно интерпретировать как меру времени, необходимого технологическим газам для вертикального прохождения через пену. При постоянной скорости подачи O2 скорость газа можно считать достаточно постоянной в течение основного периода обезуглероживания дутья, т.е. высота вспенивания прямо пропорциональна FI.

Очень важным свойством в отношении ФВ является кажущаяся вязкость эмульсии. Чем выше кажущаяся вязкость, тем выше FI. Очевидным следствием является то, что повышенная кажущаяся вязкость автоматически приводит к увеличению высоты пены, а при достаточно высокой кажущейся вязкости пена в конечном итоге начинает перетекать по конвертеру, т.е. происходит растекание. Одним из параметров, сильно влияющих на кажущуюся вязкость, является наличие твердых частиц. Согласно исследованию, увеличение доли твердых частиц всего на 10 % приводит к увеличению кажущейся вязкости на 50 % и как минимум на эквивалентное увеличение высоты пены.

Влияние состава шлака на его вспенивание было предметом экспериментального исследования на шлаке CaO-SiO2-FeO в интервале температур от 1250 до 1400°С. Шлак содержался в глиноземном тигле, а аргон (Ar ) вводился газ для вспенивания шлака. Наблюдаемые результаты по влиянию различных параметров на вспенивание шлака были выражены с помощью FI, который впервые был использован для водных систем. FI имеет смысл среднего времени прохождения газа через слой пены и может быть выражена уравнением FI =дельта h/дельта Vg и Vg =Qg/A. Здесь дельта h — изменение высоты шлака, Vg — приведенная скорость газа, Qg — расход газа, A — площадь поперечного сечения емкости. Наблюдалось изменение FI от 0,3 с до 56 с для металлургических шлаков различного состава. Приведенное выше соотношение считалось действительным, когда VF пены не зависит от высоты пены. С тех пор степень вспенивания шлака часто определяли с помощью FI.

Другой метод расчета FI может быть выражен как «скорость изменения объема пены =скорость образования или нагнетания газа — скорость изменения объема из-за разрыва пузырька». Следовательно, FI также может быть выражен в виде уравнения FI =1/k.e, где «k» — константа скорости распада пузырьков, а «e» — средняя VF. Однако эти определения FI относятся к стационарной системе, которая имеет почти постоянный расход газа и химический состав. Однако для объяснения пенистости конвертерного шлака необходима динамическая КИ, учитывающая динамическую природу газообразования и состав шлака, который представлен КИ(d) =f(r).ФИ, где f (r) =(скорость образования газа + скорость изменения объема шлака)/ скорость изменения объема шлака. FI — это свойство шлака, которое меняется со временем на протяжении всей продувки и проходит через максимум.

В другом исследовании было показано, что FI связан с физическими свойствами шлака. Эта зависимость показывает, что FI увеличивается с увеличением вязкости шлака и уменьшается с увеличением плотности и поверхностного натяжения шлака.

Влияние приведенной скорости газа на вспенивание шлака

Изучено влияние приведенной скорости газа на вспенивание шлака CaO-SiO2-FeO, где пена была получена за счет вдувания газа Ar. Было замечено, что высота пены увеличивается линейно с увеличением приведенной скорости газа.

В процессах восстановительной плавки конвертеры работают с приведенной скоростью газа от 0,3 м/с до 3,0 м/с. Пена, наблюдаемая при низких приведенных скоростях газа, отличается от пены, наблюдаемой при высоких скоростях газа. Пена при высокой приведенной скорости газа (т.е. выше 1 м/с) представляет собой вспененный шлак, в котором весь объем жидкости равномерно вспенивается турбулентно-вспенивающим способом. Высота смеси и VF этого расширенного шлака увеличиваются с увеличением приведенной скорости газа, и он немедленно разрушается при остановке газового потока. С другой стороны, пена, образующаяся при низких приведенных скоростях газа (т.е. от 0,01 м/с до 0,1 м/с), подобна мыльной пене, и эта пена постепенно разрушается при остановке потока газа. Эти наблюдения оказались справедливыми для более высоких приведенных скоростей газа, типичных для восстановительных процессов плавки, когда нет нерастворенных оксидов, которые изменяют вязкость шлака.

С другой стороны, в одном из исследований было высказано предположение, что вспенивание при таких более высоких приведенных скоростях газа, которые встречаются в конвертерном сталеплавильном производстве (т.е. выше 1 м/с), жидкость удерживается газовым потоком. Утверждается, что в этой ситуации VF сильно зависит от приведенной скорости газа и слабо зависит от физических свойств шлака и жидкости. Кроме того, образование и существование этой газовой задержки регулируются гравитацией и силами сопротивления жидкости, оказываемыми газом.

Влияние состава шлака на пенообразование

Состав шлака является одним из важнейших факторов, влияющих на его вспенивание, которое развивается на протяжении всего дутья, как правило, в пользу вспенивания. Это связано с тем, что физико-химические свойства шлака, такие как плотность, вязкость, поверхностное натяжение и основность, зависят от состава шлака.

В одном из исследований было замечено, что добавление P2O5 немного снижает FI, в то время как добавление S незначительно снижает FI. Установлено, что FI значительно снижается при добавлении CaF2 (фторида кальция), тогда как при добавлении MgO он заметно увеличивается. Эти наблюдения сделаны при исследовании шлака CaO-SiO2-FeO при температуре 1400°C, когда впрыск газа Ar приводит к образованию пены. В этом исследовании также было замечено, что FI увеличивается с увеличением концентрации частиц.

Влияние добавок FeO и MgO на FI шлака CaO-SiO2-FeO-MgO было предметом еще одного исследования. Было замечено, что FI снижается с увеличением содержания FeO примерно до 20 % от массы FeO в шлаке, а затем остается постоянным до массовой концентрации FeO в шлаке примерно до 32 %. Добавление MgO (оксида магния) также показало тенденцию, аналогичную FeO, за счет снижения индекса пенообразования при его добавлении к шлаку 35 %CaO-35 %SiO2-30 %FeO.

При анализе эволюции ФВ с составом шлака также стоит учитывать влияние добавок MnO и P2O5 на ФВ. Влияние добавления MnO и P2O5 в шлак, насыщенный CaO-SiO2-30FeO-MgO соответственно, было предметом одного исследования. Замечено, что FI несколько снижается с увеличением содержания MnO в шлаке, увеличивается с добавлением P2O5 до 3 %, а затем снижается при дальнейшем добавлении P2O5.

Влияние температуры на вспенивание шлака

Было обнаружено, что повышение температуры шлака приводит к снижению показателя пенообразования шлака 35 %CaO-35 %SiO2-30 %FeO-10 %MgO во время исследования, проведенного в диапазоне температур от 1400°C до 1550°C. Это наблюдение можно объяснить положительным температурным коэффициентом поверхностного натяжения и отрицательным температурным коэффициентом вязкости. Влияние поверхностного натяжения и вязкости на вспенивание шлака таково, что увеличение поверхностного натяжения дестабилизирует пену, а увеличение вязкости стабилизирует пену. Следовательно, комбинированный эффект двух вышеуказанных свойств снижает FI с повышением температуры.

Влияние размера пузырьков на вспенивание шлака

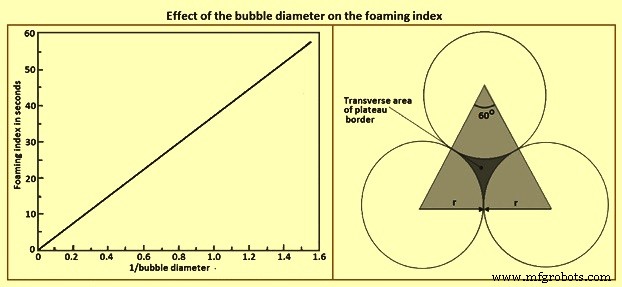

Общее наблюдение состоит в том, что вспенивание шлака обратно пропорционально размеру пузырьков. Другими словами, пена, состоящая из более крупных пузырьков, разрушается раньше, чем пена, состоящая из более мелких пузырьков. Это наблюдение было подвергнуто исследованию при вдувании газообразного аргона через сопло с несколькими отверстиями в шлак плавильного типа. Исследовано вспенивание того же шлака пузырьками, образующимися в результате межфазных реакций. Средний диаметр пузырьков, полученных из сопла с одним отверстием, составляет 13,5 мм, а из сопла с несколькими отверстиями - около 7,5 мм. Было замечено, что измеренная высота пены при вдувании газа через сопло с несколькими отверстиями была примерно на 70 % больше, чем при вдувании газа через сопло с одним отверстием. Более крупные пузырьки, образующиеся при вдувании газообразного аргона через сопло с одним отверстием, имели многогранную форму. С другой стороны, когда пузырьки образовывались из СО, образующегося в результате межфазных реакций, наблюдалось, что пузырьки представляют собой мелкие сферические пузырьки газа, и образующаяся пена была сравнительно более стабильной. Однако в обоих случаях размер пузырьков был обратно пропорционален FI (рис. 3).

Рис. 3. Влияние диаметра пузырька на FI

Это наблюдение объясняется тем, что увеличение размера пузырьков увеличивает дренаж. Видно, что поперечная площадь границ плато, как показано на рис. 3, влияет на скорость дренажа. Другими словами, поперечная площадь больше для более крупных пузырьков, что увеличивает дренаж по сравнению с более мелкими пузырьками. Это влияние диаметра пузырьков на ИФ показывает обратную зависимость между размером пузырьков и ИФ, несмотря на разную степень влияния. Однако при производстве стали в кислородном конвертере шлаковая пена в основном образуется за счет улавливания газообразного CO в слое шлака, и в этом случае скорость и количество образования CO, турбулентный поток жидкости и поверхностное натяжение являются основными факторами, влияющими на размер шлака. пузыри.

Влияние основности шлака на пенообразование

В исследовании, проведенном на шлаках CaO-SiO2-FeO с целью изучения факторов, влияющих на пенообразование, изучалось влияние основности шлака на его пенообразование. Наблюдения, сделанные в исследованиях, заключаются в том, что FI проходит через минимум с увеличением основности. С повышением основности происходит первоначальное снижение ФВ, что связано с уменьшением вязкости и увеличением поверхностного натяжения, так как они отрицательно влияют на ФВ. Состав CaO при минимальном FI относится к составу ликвидуса, который выпадает в осадок при превышении. Следовательно, после состава ликвидуса дальнейшее добавление CaO осаждается в виде твердых частиц 2CaO.SiO2, увеличивая вязкость и тем самым стабилизируя пену.

Влияние плотности шлака на пенообразование

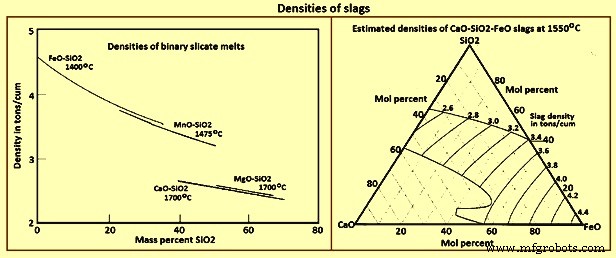

Плотность является еще одним важным физическим свойством, оказывающим значительное влияние на вспенивание шлаков. Как показано на рис. 4, плотность шлака увеличивается с накоплением компонентов шлака, таких как FeO, MnO и MgO, и уменьшается с увеличением содержания SiO2 и температуры.

Рис. 4 Плотность шлака

Поэтому FI уменьшается с накоплением FeO, MnO и MgO и увеличивается с увеличением содержания SiO2 в шлаке. Кроме того, считается, что FeO также способен снижать вязкость при увеличении его содержания в шлаке. Эта обратная пропорция между FI и плотностью шлака показана в нескольких исследованиях, и очевидно, что индекс пенообразования снижается с увеличением плотности шлака, несмотря на разную степень влияния, обнаруженную в разных исследованиях.

Влияние вязкости шлака на пенообразование

Вязкость шлака и его изменение при продувке также играют существенную роль во вспенивании шлака. Вязкость шлака в основном определяется структурообразователями, такими как SiO2, а добавление оксидов металлов, таких как FeO, MgO, MnO и CaO, разрушает структуру сетки и снижает вязкость шлака.

Общеизвестно, что наклон происходит в первые несколько минут удара в процессе производства стали в кислородном конвертере. Это связано с увеличением вязкости шлака из-за более низкой температуры и наличием нерастворенных частиц извести в начале процесса одновременно с высокой скоростью обезуглероживания. Кроме того, если шлаковый путь идет ниже температуры ликвидуса шлака, частицы второй фазы осаждаются. Эти частицы второй фазы, которые имеют меньший размер по сравнению с пузырьками пены, увеличивают вязкость жидкого шлака, стабилизирующего пену. Однако объем пены увеличивается с ростом вязкости только до критического значения вязкости, после которого газ начинает проходить через шлак без пенообразования. В нескольких исследованиях было показано, что FI увеличивается с увеличением вязкости шлака.

В основном влияние вязкости заключается в осушении и разрыве пузырьковых пленок в пене. Повышение вязкости стабилизирует пену за счет увеличения толщины пузырьковых пленок для замедления слияния пузырьков и уменьшения нисходящего потока жидкости (т. е. дренажа жидкости) из пленок через границы плато.

Влияние поверхностного натяжения шлака на вспенивание шлака

Поверхностное натяжение жидкости существует из-за сил сцепления, действующих на молекулы на поверхности жидкости другими молекулами в жидкости. В результате поверхностное натяжение отвечает за образование капель и за замедление выхода молекул жидкости из жидкости. В случае производства стали в кислородном конвертере на образование эмульсии шлак/металл и пены влияет поверхностное натяжение шлака. Кроме того, на массоперенос между шлаком и металлом также в значительной степени влияет поверхностное натяжение шлака. Поверхностное натяжение чистого жидкого железа составляет около 1,8 Н/м при 1550°С, что примерно в 25 раз выше, чем у воды. Напротив, поверхностное натяжение чистых жидких оксидов и шлаков очень низкое и находится в диапазоне от 0,20 Н/м до 0,70 Н/м.

Поверхностное натяжение шлаков имеет тенденцию меняться в зависимости от температуры и состава шлака. Неметаллы, такие как S, P, O2 и N2 (азот), являются поверхностно-активными с разной силой в жидком чугуне. С другой стороны, оксиды, в том числе SiO2, P2O5 и MnO, снижают поверхностное натяжение шлака, а Al2O3 (глинозем) немного увеличивает поверхностное натяжение.

Межфазное натяжение между металлом и шлаком также является важным фактором в процессе производства стали в кислородном конвертере, подобно поверхностному натяжению. Следовательно, межфазное натяжение влияет на образование эмульсии металл/шлак и массоперенос между металлом и шлаком аналогично поведению поверхностного натяжения. Когда межфазное натяжение на границе раздела шлак/металл низкое, процесс рафинирования стимулируется за счет содействия межфазному массопереносу и образованию пены/эмульсии, что выгодно. Однако низкое межфазное натяжение также может способствовать захвату капель шлака жидким металлом и сильному сцеплению между шлаком и металлом, что затрудняет физическое отделение шлака от металла на стадии выпуска.

Различные элементы, добавляемые в жидкий чугун, по-разному влияют на поверхностное натяжение между жидким металлом и шлаком. В целом почти все добавляемые элементы снижают межфазное натяжение жидкого чугуна. В конвертерном сталеплавильном производстве O2 и S считаются самыми сильными поверхностно-активными элементами в металле, что значительно снижает межфазное натяжение. Кроме того, FeO и MnO считаются поверхностно-активными оксидными компонентами шлака, которые снижают поверхностное натяжение между металлом и шлаком.

Для вспенивания шлака плавки ванны необходимо присутствие поверхностно-активного компонента, такого как P2O5, CaF2, Fe2O3 (оксид железа), V2O5 (пентоксид ванадия) и Na2O (оксид натрия). Поверхностно-активные соединения как таковые обладают способностью снижать вязкость и, что наиболее важно, могут снижать поверхностное натяжение шлака, позволяя шлаку улавливать газы и образовывать пену.

Одним из аспектов влияния поверхностного/межфазного натяжения является его способность определять размер пузырьков, образующихся на границе раздела шлак/металл. Следовательно, увеличение поверхностного натяжения шлака и межфазного натяжения шлак/металл увеличивает диаметр пузырьков, которые дестабилизируют пену. С другой стороны, пена стабилизируется маленькими пузырьками, образующимися при увеличении поверхностного натяжения металла. Кроме того, пузырьки уже полученной пены испытывают повышенный дренаж своих пленок с увеличением поверхностного натяжения. Это происходит из-за увеличения всасывания жидкости в пленках по направлению к границам плато, поскольку кривизна пузырьковых пленок увеличивается с увеличением поверхностного натяжения.

Производственный процесс

- Что такое кислородное производство стали?

- Кислородный баллон

- Кислород

- Доменный шлак и его роль в работе печи

- Автоматизация, управление и моделирование кислородного производства стали

- Огнеупорная футеровка основной кислородной печи

- Роль MgO в предотвращении коррозии футеровки кислородно-конвертерных печей.

- Энергооптимизирующая печь

- Грануляция доменного шлака в литейном цехе

- Высокоглиноземистый шлак и доменная печь