Процесс электродуговой печи Consteel

Процесс электродуговой печи Consteel

Процесс Consteel является запатентованным процессом. Это инновационная энергосберегающая технология предварительного нагрева металлолома в электродуговой печи (ЭДП), разработанная компанией Intersteel Technology Inc., Шарлотт, Северная Каролина (с 1994 года входит в состав Techint, Tenova S.p.A.). Первое промышленное применение технологии Consteel произошло в 1989 году в компании Gerdau-Ameristeel Charlotte (США). С тех пор наблюдается устойчивое промышленное признание этой технологии. Сегодня процесс Consteel EAF является проверенной и надежной технологией производства стали. Он обеспечивает эффективное использование энергии и сырья, простоту эксплуатации и обслуживания, а также экологичность.

В ЭДП с процессом Consteel принятым заводским решением является непрерывная подача ЭДП ломом, предварительно нагретым и транспортируемым по конвейеру, движущемуся в туннеле предварительного нагрева, в котором отработанный газ из ЭДП, протекающий противотоком металлический заряд сжигается нагнетаемым воздухом. Непрерывная подача и предварительный нагрев лома предлагают некоторые потенциальные преимущества по сравнению с обычной периодической подачей в ЭДП.

Процесс Consteel повышает производительность и повышает энергоэффективность с минимальным воздействием на окружающую среду. Основными моментами внедрения этой технологии являются меры по сохранению, такие как (i) рекуперация тепла отходящих газов печи для предварительного нагрева скрапа перед загрузкой в печь, (ii) снижение удельной электрической энергии, (iii) снижение содержания O2 (кислород) и C (углерод) использование без расхода топлива горелки, (iv) увеличение производительности за счет уменьшения времени плавки, (v) значительное снижение электрических помех в сети, (vi) меньшее потребление электродов и поломки электрода, (vii) увеличение выхода лома, (viii) меньшее количество пыли удаляется в рукавный фильтр и (ix) снижение затрат на логистику, рабочую силу, техническое обслуживание и управление отходами.

Низкое энергопотребление и стабильная работа в плоской ванне под вспенивающимся шлаком в случае процесса Consteel делают процесс Consteel идеальной технологией EAF, когда электрическая сеть относительно слаба и способна выдерживать только очень небольшие помехи. Процесс Consteel также сводит к минимуму шум, пыль и выбросы загрязняющих веществ как внутри плавильного цеха (собачьей будки не требуется), так и в систему выхлопных газов, которая, в отличие от обычной ЭДП, не требует больших размеров, чтобы справляться с взрывными выбросами

Традиционный предварительный нагрев металлолома уже давно используется в основном в странах с высокими затратами на электроэнергию. Обычный предварительный нагрев лома включает использование горячих газов для нагрева лома в ковше перед загрузкой лома в ЭДП. Источником горячих газов могут быть либо выхлопные газы из ЭДП, либо газы, образующиеся при сжигании топливного газа. Обычный предварительный подогрев лома можно осуществить путем подачи горячих печных газов в загрузочный ковш путем направления отходящих газов из четвертого отверстия в ЭДП в специальный колпак над загрузочным ковшом. Обычно газы выходят из ЭДП при температуре около 1200°C, поступают в ковш при температуре около 815°C и выходят при температуре около 200°C. Величина предварительного нагрева зависит от теплопередачи к лому, которая зависит от размера лома и времени. при температуре. Обычно лом предварительно нагревают до температуры от 350 до 450 °C. Такой предварительный нагрев обычно снижает потребление энергии на 40–60 кВт·ч/т, расход электродов примерно на 0,35 кг/т, расход огнеупоров примерно на 1,2 . кг/т, а время от выпуска до выпуска примерно с 5 до 6 минут. Некоторые из недостатков традиционного предварительного подогрева скрапа включают (i) неудобное управление, такое как прилипание лома к ковшу и короткий срок службы ковша, (ii) плохая управляемость предварительным нагревом из-за изменения температуры выхлопных газов и скорости потока через различные фазы в ЭДП. эксплуатации, и (iii) для времени плавки менее 70 минут логистика обычного предварительного нагрева лома приводит к минимальной экономии энергии, которая не может оправдать капитальные затраты на систему предварительного нагрева.

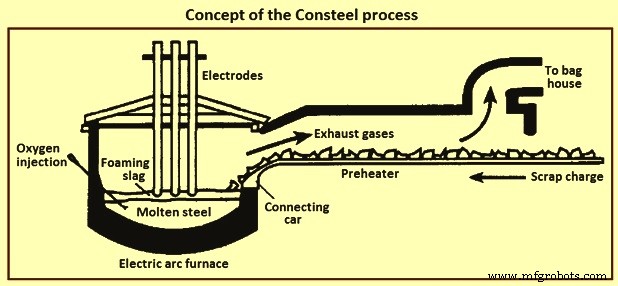

В процессе Consteel происходит непрерывный предварительный нагрев и подача металлической шихты (лома, чугуна и т. д.) в ЭДП с одновременным контролем газообразных выбросов. Процесс Consteel обеспечивает непрерывную подачу лома с помощью инерционного конвейера, который перемещает лом из открытой секции, используемой для загрузки (обычно с помощью крана), в печь, проходя через закрытую секцию (туннель), в которой лом нагревается технологическими выхлопными газами, движущимися в обратном направлении, к системе удаления выхлопных газов. Энергия для предварительного нагрева обеспечивается горячим газом, поступающим в туннель из ЭДП, после чего сжигается воздухом, добавляемым в туннель. Предварительно нагретый лом непрерывно подается в ЭДП, где он расплавляется путем погружения в жидкую сталь. ЭДП работает в постоянных условиях плоской ванны, что является ключевым преимуществом по сравнению с традиционными процессами периодического действия, в которых лом плавится под действием электрической дуги. Газы ЭДП направляются на установку очистки выхлопных газов в условиях, подходящих для полного сжигания угарного газа (СО) и других загрязняющих веществ без расхода топлива. Концепция процесса Consteel показана на рис. 1.

Рис. 1. Концепция процесса Consteel

Описание процесса и характеристики установки

Процесс Consteel — это процесс, который обеспечивает непрерывную подачу и предварительный нагрев металлической загрузки в ЭДП. В этом процессе лом загружается непосредственно со склада металлолома на загрузочный конвейер. Затем лом автоматически и непрерывно транспортируется в ЭДП при предварительном нагреве на конвейере подогревателя, который называется туннелем.

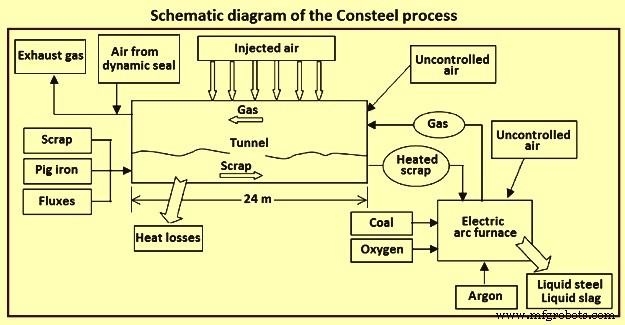

Энергия для предварительного нагрева обеспечивается горячим газом, поступающим из ЭДП, дожигаемым воздухом, нагнетаемым в туннель через форсунки, специально расположенные на крыше туннеля. Вместе с нагнетаемым воздухом в ЭДП и тоннель поступает неконтролируемый воздух. В туннеле неконтролируемый воздух в основном поступает в зону соединения ЭДП и туннеля, т. е. в зону соединительного вагона. Неконтролируемый воздух способствует дожиганию выхлопных газов из ЭДП.

Выходящий туннельный газ затем направляется в систему очистки выхлопных газов. Система вентиляторов и механических завес размещена в конце туннеля, чтобы предотвратить попадание воздуха, что называется динамическим уплотнением.

Поскольку процесс Consteel основан на дожигании газа, поступающего из ЭДП, он тесно связан с процессом производства стали, осуществляемым в ЭДП, поэтому для оптимизации процесса необходимо учитывать всю систему, состоящую из ЭДП и туннеля.

Допускается управление расходом в каждой из форсунок. Впрыск воздуха может контролироваться автоматически или вручную. Автоматическое управление основано на измерении концентрации O2 в газе на выходе из тоннеля. Целевое значение этого параметра достигается и поддерживается системой управления установкой путем правильного управления расходом воздуха в шести форсунках. На рис. 2 показана схема процесса Consteel.

Рис. 2. Схематическая диаграмма процесса Consteel

Особенности процесса Consteel

Процесс Consteel включает в себя непрерывную загрузку металлолома в ЭДП с помощью системы транспортировки, которая соединяет склад металлолома с ЭДП. Обычная загрузка ведра не происходит. Лом загружается на конвейеры с помощью кранов склада металлолома, и эти конвейеры перемещают лом в колебательном движении, включающем медленное движение вперед и быстрое обратное движение, что заставляет лом двигаться вместе с конвейером во время прямого хода, но скользить по поверхности конвейера. во время более быстрого обратного хода, что обеспечивает чистое движение лома вперед к печи.

На некотором расстоянии до печи лом поступает в секцию предварительного нагрева, состоящую из туннеля, по которому горячие газы, выходящие из ЭДП, текут в направлении, противоположном движению лома. В секции предварительного нагрева CO в выхлопных газах сжигается за счет автоматически регулируемой подачи воздуха, что позволяет рекуперировать больше энергии в лом. Во время операций непрерывной загрузки стальная ванна в ЭДП поддерживается жидкой, а лом, поступающий в печь, плавится путем погружения в ванну. Таким образом, электрическая дуга всегда работает с жидкой ванной (условия плоской ванны), а не с твердым ломом. В этой ситуации дуга стабильна и на нее не влияет присутствие твердого лома, как в случае с периодической зарядкой.

В ЭДП с процессом Consteel можно использовать стальной лом любого типа и все металлическое сырье, которое можно загрузить в традиционной ЭДП. Что касается максимальных размеров лома, нормальные пределы, указанные в спецификации стального лома (1,5 м x 0,5 м x 0,5 м), совместимы с непрерывной загрузкой в процессе Consteel.

Главное правило, которое следует соблюдать, заключается в том, что максимальный кусок брака не должен превышать расстояние между концом технологического конвейера Consteel и электродами, чтобы избежать вероятности возникновения электрического моста между этими частями. Это может ограничить максимально приемлемую длину заготовки для небольших печей, в то время как большие печи могут быть более терпимыми. На практике стальной лом, обычно доступный на рынке, уже совместим с самыми маленькими ЭДП Consteel.

В процессе Consteel загрузка лома является непрерывной, поэтому плотность лома не влияет на работу в такой степени, как в обычной печи с верхней загрузкой, где для слишком легкого лома может потребоваться больше ковшовых загрузок, что снижает эффективность и производительность, и где слишком большое количество тяжелого лома приводит к задержке расплавления шихты, если не к частым поломкам электродов из-за массивных обвалов лома во время начальной плавки.

Процесс Consteel осуществляется путем уравновешивания подводимой к печи мощности с массовым расходом шихтовых материалов (аналогично логике управления, применяемой в печах с загрузкой DRI), а требуемый массовый расход достигается автоматически с помощью логики управления процессом, регулировка скорости подачи конвейера, которая будет быстрее для легкого лома и медленнее для тяжелого лома. Массовый расход контролируется системой взвешивания печи и/или системой отслеживания загрузки в более новых установках.

Лом, сбрасываемый конвейером, плавится путем погружения в большую ванну жидкого металла (горячая пята), что обеспечивает наиболее благоприятные условия для плавления тяжелых кусков лома, таких как пачки, которые являются весьма проблематичными для обычных электродуговых печей. Единственным требованием является равномерное распределение тяжелых осколков по заряду.

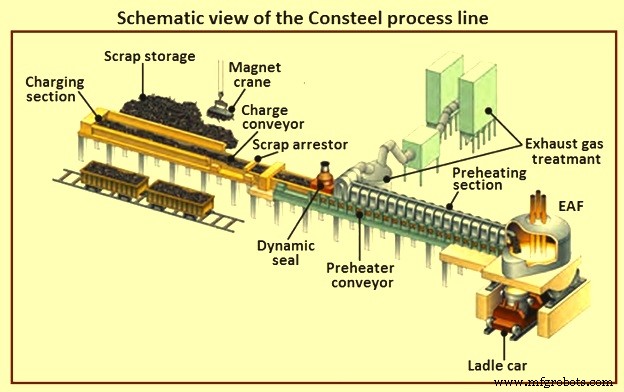

В целом, плавить тяжелые куски лома в ЭДП с использованием процесса Consteel намного проще, чем в обычной ЭДП того же размера, и производительность печи улучшается, если размер горячей пятки правильный и процесс сочетается с перемешиванием в нижней части. с N2 (азот) или Ar (аргон). Обычно размер горячей пятки составляет от 42 % до 50 % веса метчика. Эта масса жидкого металла сохраняется при различных температурах и действует как стабилизирующий «тепловой маховик» процесса. На первом же плаве кампании печи горячая пята создается расплавлением ковшовой шихты. Когда печь необходимо опорожнить, загрузку уменьшают, а горячую пятку используют для выпуска полного плава. На рис. 3 схематично показана технологическая линия Consteel.

Рис. 3. Схематическое изображение технологической линии Consteel

Есть две основные характеристики, которые отличают систему Consteel от большинства других технологий ЭДП. Эти характеристики представляют собой сочетание предварительного нагрева и, что еще более важно, непрерывной зарядки. Предварительный нагрев важен для экономии энергии, но непрерывная зарядка показала еще большие преимущества, а именно (i) низкие производственные затраты, (ii) высокую производительность, (iii) гибкость, (iv) меньшее воздействие на окружающую среду и (v) большее безопасность

Непрерывная зарядка лома распределяет заряд на весь период включения. Зарядка ковшами не используется, а конвейер подает лом со склада прямо в ЭДП. Крыша ЭДП всегда закрыта, поэтому отсос газа постоянно происходит через первый контур, а не через навесы второго контура. В печи лом плавится погружением, а электрическая дуга работает на плоской ванне, покрытой пенистым шлаком. Система управления ЭДП автоматически регулирует скорость транспортировки для поддержания заданной температуры стальной ванны и контролирует подачу O2 и C для поддержания надлежащего пенистого шлака.

Предварительный нагрев заряда эффективен для снижения потребления энергии. Достигаемая экономия энергии зависит от температуры предварительного нагрева и эффективности плавления. При средней температуре предварительного нагрева в диапазоне от 400°C до 600°C достигается экономия энергии в пределах от 80 кВтч/т до 120 кВтч/т выпускаемой жидкой стали. Эти значения подтверждены опытом существующих установок Consteel.

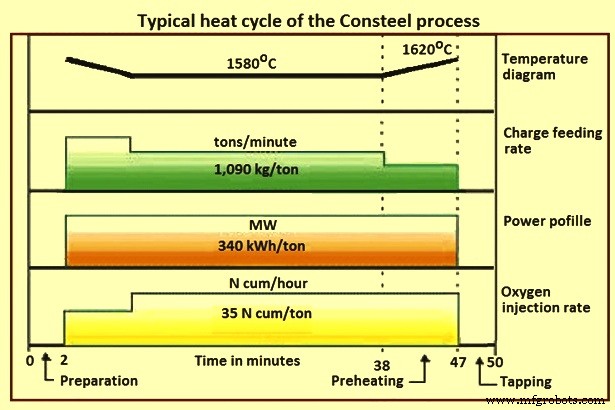

Типичный тепловой цикл для ЭДП, оснащенной системой Consteel, показан на рис. 4. Эти характеристики дают Consteel значительные преимущества с точки зрения эксплуатационной экономии и снижения воздействия на окружающую среду. Эксплуатационные характеристики Consteel обеспечивают в рабочей среде более низкий уровень шума, меньшее количество пыли и отсутствие загрузки ковша с вытекающими отсюда шумом, транспортом и потерями тепла и дымовых газов при открытии свода печи для загрузки.

Рис. 4. Типичный цикл нагрева в процессе Consteel

Металлургически жидкая сталь в печи находится в лучшем равновесии и с меньшей вероятностью вызовет бурные реакции. Боковые стенки, свод и фурмы печи с водяным охлаждением не подвержены проблемам с утечками, вызванными дуговым разрядом или ударами металлолома, что сводит к минимуму риск попадания воды в печь. Все это способствует созданию более безопасной и комфортной рабочей среды по сравнению с типичными стандартами сталелитейной промышленности.

Ключевой характеристикой последнего процесса Consteel является внедрение новых решений для увеличения количества и эффективности химической энергии, используемой в процессе. Это было разработано посредством лабораторных испытаний и широкого использования анализа CFD. Новые решения включают в себя более широкие конвейеры для увеличения поверхности теплообмена, другой профиль туннеля для улучшения конвективного теплообмена и новую секцию туннеля, оснащенную горелками для увеличения поступления химической энергии. Благодаря новым решениям использование химической энергии контролируется посекционно путем непрерывного измерения расхода, температуры и состава выхлопных газов с автоматической оптимизацией соответствующих рабочих параметров. Результатом является более эффективный предварительный нагрев загрузки и более низкие эксплуатационные расходы.

Сравнение с традиционным производством стали в ЭДП

Самая большая разница с традиционным производством стали в ЭДП заключается в более высоком выходе, хотя есть несколько аспектов, связанных с логистикой и техническим обслуживанием.

Наиболее важной операцией является управление потоком металлолома со склада металлолома в печь. Это достигается за счет подготовки ковша в обычной ЭДП и системы непрерывной загрузки в процессе Consteel. Погрузочно-разгрузочные работы в обычной ЭДП обычно выполняются мостовыми кранами в количестве, достаточном для обеспечения достаточного запаса прочности на случай поломок. Количество кранов зависит от количества ковшей, которые необходимо подготовить за заданное время, с учетом размера плавки печи, плотности лома и размера ковшей. Процесс Consteel использует другую организацию склада металлолома, обычно сырье хранится сбоку от загрузочного конвейера. Размер и количество загрузочных кранов зависят от максимальной скорости подачи металлолома, требуемой печью (рис. 3). Процесс Consteel упрощает логистику, поскольку сводит к минимуму движение отходов.

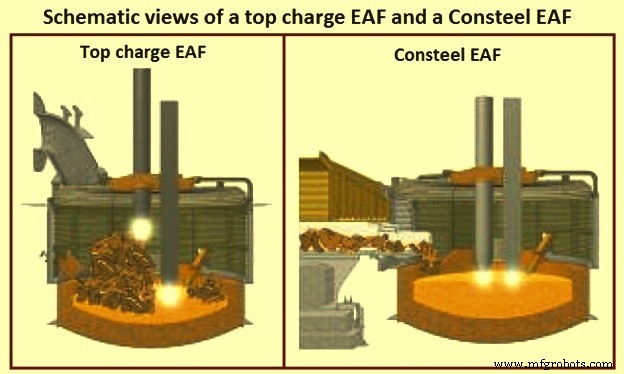

Практика технического обслуживания зависит от оборудования склада металлолома, оборудования печного пролета и печи ЭДП, а также от удаления шлака и пыли. В процессе Consteel используются только мостовые краны для загрузки конвейера, которые также могут выполнять операцию взвешивания для каждого подъема. В случае технического обслуживания ЭДП на это сильно влияет используемый процесс плавки. Термические и химические нагрузки, воздействующие на расходуемые детали печи, в основном зависят от параметров процесса плавки (рис. 5).

Рис. 5. Схематические изображения ЭДП с верхней загрузкой и ДСП Consteel

Потребление электродов имеет самые высокие затраты на техническое обслуживание, однако процесс Consteel потребляет примерно на 15% меньше, поскольку он определяется более низкой скоростью окисления из-за более низкого коэффициента дожигания внутри печи. Эрозия электродов также зависит от производительности плавильного цеха. При тех же условиях работы процесс Consteel имеет более высокую производительность, поэтому расход электрода можно считать таким же, как и у обычной ЭДП с меньшей производительностью. Кроме того, работа в плоской ванне обеспечивает хорошую стабильность электрических дуг и практически исключает возникновение обрывов электродов.

Процесс Consteel также имеет меньший износ огнеупорной футеровки, поскольку рабочие условия более гладкие, чем в обычной ЭДП, и при этом образуется меньше оксида железа в шлаке. В процессе Consteel, при условии правильного вспенивания шлака, электрические дуги могут быть полностью закрыты и погребены под защитным слоем, который уменьшает излучение дуги на огнеупор печи почти на весь период включения. Это также устраняет электрические разряды на своде и кожухе печи, поскольку обслуживание панелей значительно сокращается.

Что касается обслуживания скрапового конвейера Consteel, то оно очень простое и сводится к периодическому осмотру механической конструкции, электродвигателей и гидравлического оборудования, а также плановому обслуживанию наиболее ответственных частей. Огнеупорная футеровка секции предварительного нагрева не подвергается особым нагрузкам и обычно может ежегодно перекладываться кирпичом.

Наконечник соединительной тележки является наиболее нагруженным компонентом транспортной системы, поскольку он воспринимает как термическую нагрузку плавильной ванны, так и механическую нагрузку, возникающую при транспортировке лома. Он должен быть частью программы планового технического обслуживания, и, согласно опыту эксплуатации, его средний срок службы составляет четыре месяца. Подвесной стержень легко заменяется, как правило, при капитальном ремонте печи. Анализ отказов показывает в среднем 100 поломок подвесных стержней в год для хорошо загруженного конвейера.

В случае удаления пыли и шлака процесс Consteel обеспечивает более низкое образование шлака и пыли, чем обычная электродуговая печь, что сильно зависит от основных характеристик процесса, а именно от непрерывной загрузки и предварительного нагрева металлической загрузки. Отсутствие ковшовой загрузки снижает образование пыли в колпаке, а секция предварительного нагрева конвейера работает как отстойная камера, где пыль может осаждаться на ломе, способствуя рециркуляции пыли в печь. Общий выброс пыли от 5 кг/т до 9 кг/т жидкой стали меньше, чем у обычной ЭДП.

Гибкость с шихтовыми материалами

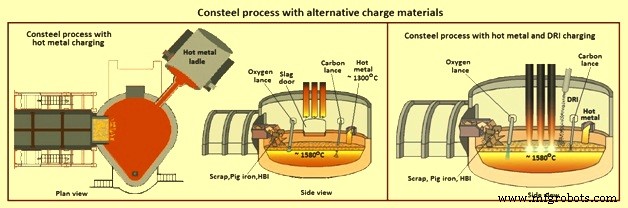

Очевидно, что для современной практики производства стали в ЭДП очень важна возможность легко адаптировать металлическую шихту печи к изменениям сценариев стоимости сырья и требований рынка. ЭДП по своей природе является гибкой с точки зрения шихтовых материалов. ЭДП, работающая с процессом Consteel, обеспечивает максимальную гибкость при выборе металлических шихтовых материалов, которые могут быть ломом, чугуном, прямым восстановлением железа и жидким металлом во всех возможных комбинациях и соотношениях. Непрерывная загрузка означает, что ковши не используются, конвейер непрерывно подает металлическую шихту непосредственно в ЭДП.

Процесс непрерывной загрузки обычно используется в ЭДП, перерабатывающих большие объемы ПВЖ или ГБЖ, поскольку периодическая обработка (верхняя загрузка ковшами) этих материалов оказалась непригодной. Эта концепция была распространена на переработку металлолома с введением процесса Consteel. Нехватка лома и электроэнергии в некоторых странах привела к тому, что шихту лома совмещают с жидким чугуном. Опыт показал, что процесс Consteel также является наилучшим вариантом использования чугуна при производстве стали в электродуговой печи. В основном это связано с тем, что процесс Consteel позволяет распределить обезуглероживание расплава на все время включения питания, часто без существенных изменений в первичных системах выпуска отработавших газов и без задержек обезуглероживания, которые ограничивают производительность традиционной ЭДП с верхней загрузкой, когда загрузка чугуна превышает примерно 30 % от общего количества.

Опыт работы с жидким чугуном в ЭДП с процессом Consteel варьировался от 20 % до примерно 86 %, достигнув точки, в которой печь может работать как кислородный преобразователь, без электроэнергии, с включенным питанием/время продувки O2 около 32 минуты, но при необходимости может работать на 100 % загрузке металлолома.

В случае снижения стоимости стального лома и повышенного давления по снижению выбросов СО2 (двуокиси углерода) можно уменьшить объем чугуна и увеличить использование лома за счет гибкости, обеспечиваемой ЭДП с Консталь процесс. Примером гибкости Consteel является 140-тонная ЭДП Consteel на предприятии Vallourec-Sumitomo Brazil (Бразилия), введенная в эксплуатацию в 2012 г., которая была разработана для работы с шихтой, состоящей из металлолома, до 40 % чугуна и до 40 % чугуна. .

В Южной Корее установлена ЭДП с технологией Consteel, в которой непрерывная загрузка лома сочетается с непрерывной подачей ПВЖ и ГБЖ. Следовательно, процесс Consteel может беспрепятственно сочетать непрерывную загрузку металлолома с любой формой шихты первичного чугуна, а именно с чугуном, чугуном, ПВЖ или ГБЖ, как показано на рис. 6.

Рис. 6. Процесс Consteel с альтернативными шихтовыми материалами

По общему правилу ПВЖ и ГБЖ должны подаваться в печь традиционным способом – непосредственно через свод печи. Жидкий металл заливается в печь через дверцу или боковую стенку желоба, вместо этого чугун может смешиваться со ломом на загрузочном конвейере. Как и чугун, железный лом, кусками по несколько тонн каждый, может загружаться по процессу Consteel вместе с ломом.

Преимущества процесса Consteel

Доказанные преимущества процесса Consteel включают (i) быструю окупаемость, (ii) высокую гибкость, (iii) экологичность, (iv) безопасность эксплуатационного персонала, (vi) минимальное вмешательство в электрическую сеть, (vii) снижение расходы на логистику, техническое обслуживание и рабочую силу, (viii) улучшенное использование химической энергии, (ix) более низкое потребление электродов, (x) увеличение выхода лома по сравнению с печами с периодической загрузкой, (xi) непрерывный контроль и оптимизация рабочих параметров, и ( xii) улучшенный контроль оплаты за счет автоматического отслеживания количества и качества брака.

Кроме того, есть экологические преимущества. Производство пыли в традиционной электродуговой печи с ковшовой загрузкой составляет около 20 кг/т жидкой стали. Производство пыли в эквивалентной ЭДП с процессом Consteel примерно на 30–40 % ниже. Это происходит из-за естественной рециркуляции отложений пыли на ломе внутри нагревательного туннеля и более низкой скорости обезуглероживания, допускаемой этим технологическим процессом. Меньшее образование пыли означает меньшие затраты на ее удаление, которое становится все более дорогим из-за ужесточения экологических норм.

Процесс снижает выбросы PCCD/F и NOx. В металлоломе могут содержаться масла, краски, пластик и другие вещества, которые в процессе производства стали могут превращаться в загрязняющие вещества. Некоторые из этих веществ могут стать прекурсорами полихлорированных дибензо-п-диоксинов (ПХДД), полихлорированных дибензо-п-фуранов (ПХДФ) и полихлорированных бифенилов (ПХД) — класса веществ, выбросы которых строго ограничены новыми экологические нормы. Выбросы этих загрязняющих веществ представляют собой сложное явление, на которое влияют несколько одновременно действующих факторов, таких как количество прекурсоров в шихте металлолома, тип процесса, осуществляемого в печи, и, в конечном счете, система удаления отходящих газов, которая играет ключевую роль, поскольку выбросы измеряются в дымовой трубе.

Было продемонстрировано, что при загрузке металлолома с тем же содержанием прекурсоров ПХДД/Ф (например, поливинилхлоридного пластика) процесс Consteel высвобождает значительно меньшее количество ПХДД/Ф в отработавших газах по сравнению с эквивалентным периодическим процессом, с пакетные платежи.

Растущее внимание также уделяется выбросам NOx, и было обнаружено, что электрическая дуга является основной причиной этих выбросов в процессе ЭДП. Количество NOx, выделяемое на тонну жидкой стали, произведенной с помощью обычной ЭДП с ковшовой загрузкой, составляет около 250 г/т жидкой стали, в то время как для непрерывной загрузки это значение составляет всего 120 г/т жидкой стали. Это связано с работой электрических дуг под формовочным шлаком, что снижает взаимодействие этих электрических дуг с атмосферными О2 и N2.

Использование ЭДП для плавки скрапа, загружаемого ковшами, очень шумно, чем плавка непрерывной загрузки ПВЖ. Это связано с тем, что дуги горят на плоской ванне и под вспенивающимся шлаком. Процесс Consteel расширяет этот тип операций до переработки металлолома, значительно снижая акустическую эмиссию завода. Сообщается, что во время технологического процесса Consteel уровень звука вблизи печи составляет около 85 дБА, в то время как при загрузке ЭДП с ковшами уровень звука обычно превышает 90 дБА.

Некоторые из рабочих параметров, достигнутых на действующих установках, включают (i) сокращение выбросов пыли на 30–40 %, (ii) доступность 98 %, (iii) высокую производительность при 2,7 тонны жидкой стали / час / МВт, ( iv) снижение энергопотребления при 300 кВтч/т жидкой стали, (v) увеличение выхода лома на 1-2 %, (vi) повышение производительности на 33 %, (vii) снижение расхода электродов на 40 %, (vii) снижение выбросы пыли примерно на 30 %, (viii) экономия электроэнергии оценивается в 60 кВтч/т при модернизации и (ix) годовая экономия эксплуатационных расходов в размере 1,90 долл. США на тонну нерафинированной стали (включая повышение производительности, снижение расхода электродов и повышение выхода продукции). ). Помимо этого, также снижаются электрические помехи в сети, снижается использование лома и отсутствует расход топлива горелки.

Производственный процесс

- Автоматизация управления и моделирование электродуговой печи

- Система автоматизации, измерения и управления доменными процессами

- Использование чугуна для производства стали в дуговых электропечах

- Дуговая печь постоянного тока

- Использование железа прямого восстановления в электродуговой печи

- Химия производства стали в кислородной печи

- Принципы работы процесса дуговой сварки

- Различные типы процесса электродуговой сварки

- Понимание электродуговой сварки

- Различные типы оборудования, используемого в процессе дуговой сварки