Важные аспекты прокатки катанки

Важные аспекты прокатки катанки

Катанка представляет собой стальной продукт обычно круглого сечения, который производится путем горячей прокатки стальных заготовок. Катанка известна своей длительной последующей обработкой, которую она проходит на установках вторичной и третичной обработки до тех пор, пока не будет произведена конечная продукция. Кроме того, конечные продукты во многих случаях используются в качестве жизненно важных компонентов в различных областях промышленности.

За последние несколько лет технологические разработки для производства катанки были обусловлены растущим спросом на качество катанки со стороны пользователей для ее многочисленных применений, таких как производство стального корда для армирования автомобильных шин. (бортовая и кордная проволока с латунным/бронзовым покрытием), высокопрочные тросы, проволока оцинкованная для подвесных мостов и проезжей части, стрелочные переводы, пружинная проволока, арматурные пряди, крепежные изделия, сварочные стержни, стержни для армирования предварительно напряженных железобетонных конструкций (ПК -проволока), проволока для пилы для резки кремниевых пластин для фотоэлектрической промышленности, музыкальная проволока и т. д.

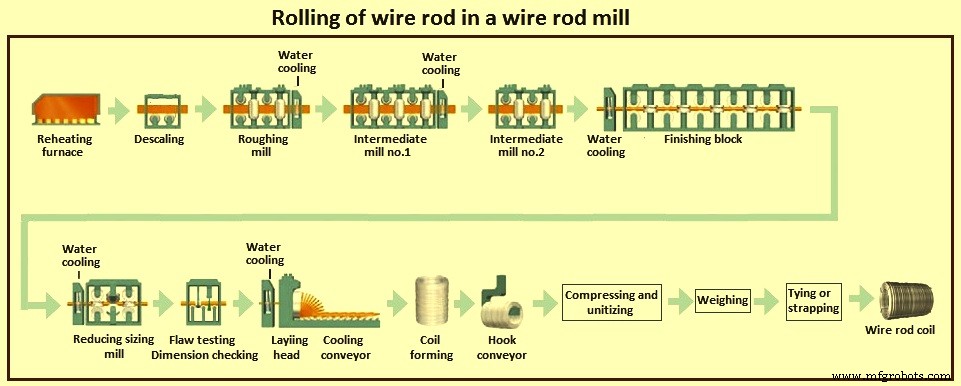

На проволочном стане (рис. 1) для удовлетворения требований вторичных и третичных технологических установок до сих пор решались различные вопросы путем внедрения встроенных установок термообработки, разработки катанки малого диаметра, контролируемой прокатка с целью исключения определенных этапов вторичной обработки, повышения производительности и экономии энергии. В последние годы, из-за постоянно растущей конкуренции и с намерением установить более высокую конкурентоспособность в отношении качества продукции, некоторые аспекты, такие как повышение точности размеров и металлургического качества продукции, усовершенствование оборудования и операционная эффективность, также стали очень важными.

Рис. 1. Проволочный стан

Растущий спрос на катанку различных марок как малых, так и больших размеров ставит перед производителями катанки задачу совершенствовать новые технологии, сочетая высокую производительность завода и эффективность готовой продукции высшего качества с чрезвычайной гибкостью процесса. Возможность изменения технологического маршрута в соответствии с конечным применением марки прокатной стали и упрощение планирования производства является одним из наиболее важных требований в настоящее время для успеха проволочного завода.

Технологические свойства катанки зависят от производственного процесса, химического состава заготовки, а также ее контроля/подготовки, подогрева заготовки и оптимизации температуры прокатки помимо конфигурации стана.

Заготовка и подготовка заготовки

Неметаллические включения – в большинстве марок катанки наличие неметаллических включений крайне вредно из-за возможного образования микроскопических полостей или несплошностей металлической матрицы, которые могут вызвать поломку катанки при ее прокатке в прокатном стане или при дальнейшей его обработке. Такие включения (преимущественно оксиды, силикаты, сульфиды и нитриды) могут образовываться на различных стадиях самого производства стали (легирование, десульфурация, дефосфорация) или иметь экзогенное происхождение, например, эффект износа, вызванный непосредственным контактом жидкости стали с материалом огнеупорной футеровки. Помимо аспектов, связанных с общим количеством и распределением, наиболее важными показателями для определения опасности неметаллических включений являются их форма и деформируемость. Наиболее вредными являются алюминаты из-за их высокой температуры плавления и недеформируемости, а глобулярные сульфиды марганца (в основном образующиеся на стадии литья) легко дробятся на тонкие пластичные нити при прокатке и могут подвергаться дальнейшей деформации на последующей стадии обработки. /Р>

Химический состав – Химический состав является важным аспектом, так как химический состав определяет механические свойства катанки и ее пригодность для определенного применения. Кроме того, помимо химического состава, обеспечение узкой вариации химического состава в пределах одной плавки и в пределах различных плавок для конкретной марки стали имеет основополагающее значение для обеспечения надежности при прокатке и дальнейшей обработке катанки. Желательно иметь низкий уровень вредных примесей, таких как фосфор и сера, поскольку эти примеси могут сильно повлиять на пластичность катанки во время последующих операций волочения.

Контроль уровня разделения – Контроль уровней ликвации в исходной заготовке представляет собой один из наиболее важных аспектов для обеспечения надежных характеристик готовой проволоки из катанки. Чтобы обеспечить адекватный уровень ликвации катанки, этап непрерывной разливки заготовки становится важным для получения заготовок, характеризующихся минимальным появлением столбчатых кристаллов и максимальным появлением областей с равноосными кристаллами. Любое расслоение дендритов может привести к образованию полос сегрегации, которые могут присутствовать даже после прокатки и волочения, ограничивая надежность характеристик проволоки. Более того, даже микросегрегация в катанке с более высоким содержанием углерода может привести к образованию мартенситных структур в центральной части катанки, увеличивая риск обрыва проволоки.

Пластичность – Пластичность катанки и ее поведение при последующих операциях волочения строго зависят от содержания водорода и азота. По этой причине очень важно контролировать содержание водорода и азота в стали в допустимых пределах.

Размер заготовки и кондиционирование заготовки – Определение наиболее подходящего размера заготовки и требуемого качества поверхности является предметом горячих споров. Кондиционирование заготовок является еще одним важным аспектом производства катанки, поскольку оно представляет собой связующее звено между технологиями литья и прокатки. Должны быть указаны нормы контроля качества заготовки, чтобы определить, может ли литая заготовка быть передана непосредственно в прокатный стан или требуется кондиционирование заготовки для контроля риска брака продукции. Целью линий кондиционирования заготовок является обеспечение высокого качества поверхности без наплывов и утечек, контроль глубины обезуглероживания, с одной стороны, и минимизация брака конечного продукта, с другой стороны.

Повторный нагрев заготовок – Для контроля качества катанки необходим строгий контроль нагрева заготовки. Нагревательная печь предназначена для обеспечения качества поверхности заготовки, однородности температуры, предотвращения чрезмерного вымачивания и увеличения размера аустенитного зерна. Качество поверхности заготовки зависит от образования окалины в печи. Кроме того, сорта с более высоким содержанием углерода подвержены обезуглероживанию. Обезуглероживание в заготовках должно контролироваться посредством управления горелкой при нагреве заготовки.

Одним из наиболее важных аспектов, которые необходимо учитывать при повторном нагреве некоторых сортов катанки, таких как сорта корда для шин, является ограничение падения температуры от головы к хвосту из-за времени прокатки в прокатном стане. При прокатке катанки меньшего диаметра требуется больше времени, даже при прокатке на самых высоких скоростях. Это означает, что перепад температуры на входе в стан непрерывного действия является самым высоким для катанки малого диаметра (скажем, 5 мм). Эта проблема может быть ограничена правильным регулированием в нагревательной печи с заданием режима нагрева на различных участках таким образом, чтобы можно было частично компенсировать естественные потери температуры в хвосте заготовки.

Прокатное оборудование

Оборудование прокатного стана играет очень важную роль в производстве катанки. Оптимизация прокатного стана, операционная гибкость и надежность процесса играют фундаментальную роль. Для улучшения качества готовой продукции (с точки зрения допусков по размерам, механических свойств и качества поверхности) также необходима надежная и специализированная система автоматизации. В современных прокатных станах используются различные системы автоматизации для контроля толщины/профиля, угловой скорости валков, натяжения клетей и соответствующих температур. Разработаны специальные термомеханические процессы и автоматизированные системы управления для улучшения технологических свойств катанки, допусков и качества поверхности.

Удаление накипи – Для подачи в стан заготовки, имеющей надлежащее качество поверхности, помимо процессов кондиционирования и подогрева заготовки, необходимо удаление окалины. Это очень важное требование. Должна быть обеспечена идеально чистая поверхность, чтобы избежать необратимых дефектов поверхности на следующих стадиях прокатки (вкатываемая окалина). По этой причине первичное удаление окалины выполняется на выходе из печи с помощью устройства для удаления окалины под высоким давлением за очень короткое время (повышенная скорость заготовки), чтобы избежать вредного переохлаждения поверхности.

Клети и ножницы для прокатных станов – Клети прокатного стана являются ядром процесса прокатки, и их конфигурация должна соответствовать размерным технологическим параметрам, таким как сортамент стали, размеры проката, минимальная и максимальная производительность, минимальное и максимальное время прокатки, требуемая скорость резания, требуемая конфигурация ножниц, доступное выше и ниже по течению оборудование, а также доступность среды и т. д.

Легко понять, в какой степени неправильная конфигурация стана может повлиять на весь процесс прокатки. В современных условиях для проволочных заводов в целом и в более широком смысле для проволочных заводов, имеющих возможность прокатки изделий из специальной стали, существует потребность во все большей и большей гибкости процесса с точки зрения обрабатываемой марки стали, стратегия прокатки для применения и быстрота изменения размера. С течением времени это становится все более и более строгим. Фактически, на современных проволочных станах нет ничего необычного в том, что в многоручьевом прокатном стане существует более 250 смен размеров. По этой причине возможность сократить время смены размера и упростить конструкцию прокатного стана является приоритетной задачей.

Требуется, чтобы ножницы после удаления окалины имели силу резания, особенно когда на проволочном стане применяется низкотемпературная прокатка. Прокатные клети должны обеспечивать соответствующую жесткость с высокой осевой и радиальной жесткостью, чтобы выдерживать высокие нагрузки прокатки. Они обеспечивают быструю замену и снижают риск повреждения шлангов при попадании булыжника.

Чистка блоков мельницы и редукционная калибровочная мельница – Блоки должны иметь прочную конструкцию и прочную конструкцию, чтобы выдерживать высокие нагрузки при качении и передавать высокие крутящие моменты при качении. Некоторые марки катанки очень чувствительны к неправильной температуре прокатки, которая может быть вызвана ограничением прокатного стана. Кроме того, поскольку возможность получения жестких допусков на размеры является еще одним фундаментальным аспектом как для больших, так и для малых размеров катанки, необходим редукционно-калибровочный стан после прокатного блока.

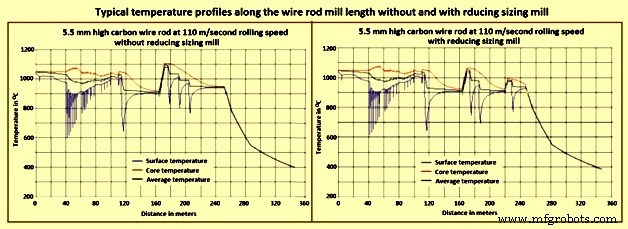

Помимо преимуществ, достигнутых с точки зрения эксплуатационных расходов, эффективности установки и выхода материала, а также применения концепции «однопроходного семейства» (все продукты проходят чистовую обработку на редукционно-сортировочном стане), усовершенствования, полученные в результате использования редукционно-калибровочный стан для различных марок катанки в основном отражаются на качестве самой катанки. Причин этому много, и они включают в себя (i) благодаря оптимизированной последовательности прокатки и оптимизации натяжения можно добиться жестких допусков по размеру с точки зрения как абсолютных значений, так и надежности/повторяемости по длине рулона и между различными рулонами, (ii) небольшие размеры могут быть получены с превосходными скоростями прокатки, что сокращает чистое время прокатки и перепад температур между головкой и хвостом, (iii) большие размеры имеют лучшую форму хвостовой части рулона из-за небольшого расстояния между калибровочным блоком и укладкой петли головка и более короткая линия водяного охлаждения после калибровочного блока, (iv) меньшая длина необработанного (не охлаждаемого водой) прутка, (v) внутреннее качество катанки обеспечивается за счет надлежащего уменьшения площади, достигаемого при уменьшении и калибровочной мельнице, (vi) термомеханическая обработка может применяться для обеспечения надлежащего контроля размера зерна, (vii) увеличивается технологическое уменьшение поперечного сечения в точке разрушения, (viii) тепловой профиль легче контролируется за счет многоступенчатой последовательности прокатки и охлаждения, что позволяет избежать чрезмерного повышения температуры в чистовых блоках (рис. 2), (ix) может быть достигнут меньший разброс конечных технологических свойств, (x) резко улучшается внешний вид окалины, поскольку уменьшенного охлаждения, необходимого после последней последовательности прокатки, и (xi) слой обезуглероживания тоньше и более равномерно распределяется по периметру катанки в случае более высокого содержания углерода.

Рис. 2. Типичные профили температуры по длине проволочного стана без калибровочного стана и с ним

Суммарное сокращение редукционно-сортировочного стана значительно превышает критическое снижение для всего ассортимента продукции проволочного стана. Следовательно, все современные проволочные станы оснащены этой технологией.

Высокоскоростные ножницы – Проволочные станы обычно оснащены высокоскоростными ножницами в различных местах стана. Эти ножницы предназначены для обрезки головки и хвоста катанки на максимальных скоростях прокатного стана, которые на современных станах могут достигать 130 метров в секунду как для простой, так и для арматурной катанки из закаленной в воде/самотпускаемой стали. Усовершенствованные конструктивные характеристики высокоскоростных ножниц включают (i) компактность узла, (ii) конструкцию с одной парой держателей ножей/одного привода, которая позволяет выполнять обрезку и измельчение одной и той же парой держателей ножей, ( iii) усовершенствованная система блокировки/центрирования лезвия с более быстрой заменой лезвия, (iv) короткоходный отклонитель с электрическим приводом, (v) уменьшение амплитуды угла отклонения (снижение трения и минимизация износа отклонителя и конвейеров), (vi) более короткий цикл отклонения, повышение синхронности работы и эффективности значительно выше расчетной скорости, (vii) значительное уменьшение ширины лопасти, (viii) более узкий держатель лопасти, что приводит к повышению эффективности работы, и (viii) меньшее трение на направляющих элементах с более низкой скоростью износа и меньшим шумом при самые высокие скорости.

Непрерывная проверка – Стандартной практикой является проверка катанки в холодном состоянии после завершения процесса прокатки. Эта практика больше не соответствует требованиям из-за увеличения скорости прокатки и требований клиентов к продукции более высокого качества. Следовательно, возникла необходимость в новых технологиях и методах контроля качества при производстве катанки на проволочном стане. На сегодняшний день общая тенденция заключается в том, чтобы проводить испытания горячего продукта на самом прокатном стане. Онлайн-тестирование имеет два преимущества, а именно:(i) оно выявляет производственные проблемы на ранней стадии, чтобы операторы мельницы могли вмешаться до того, как возникнет больший ущерб, и (ii) оно позволяет избежать производства отходов и предотвращает затраты времени и энергии на дефектные продукты. на более поздних стадиях производства. Текущий контроль обычно основан на вихретоковом методе.

Петлеобразующая головка – Обычная задача головки для укладки петель проволочного стана состоит в том, чтобы обеспечить хороший рисунок витков и длительный срок службы трубы. С увеличением скоростей чистовой прокатки на проволочных станах (как и при прокатке меньшего размера) такая необходимость становится еще более острой, а значит, требует новых технологических решений и альтернативных материалов.

Очень высокие скорости прокатки (свыше 100 м/с до 130 м/с) подразумевают проблемы с формированием головных концов и особенно хвостовых концов, если они не контролируются должным образом механическими и автоматизированными системами. Кроме того, при таких повышенных скоростях прокатки центрирование петель на охлаждающем конвейере становится более трудным. Такой аспект является принципиальным для некоторых марок из-за завершения термомеханических обработок.

Новое поколение ротора с петлевой укладочной головкой, помимо хорошо известного «масляного подшипника» для поддержки ротора, обеспечивающего работу без вибрации, имеет усовершенствованную конструкцию, специально изученную с использованием трехмерного кинетико-динамического моделирования для обеспечения стабильности работы. и оптимизация скорости износа при высоких скоростях чистовой обработки. Новая конструкция и выбор материала для прогрессивно изогнутой формы петлеукладочной головки обеспечивают идеальную траекторию катанки, обеспечивая ее постоянный контакт с внутренней стенкой по всей длине трубы и, таким образом, равномерное распределение износа.

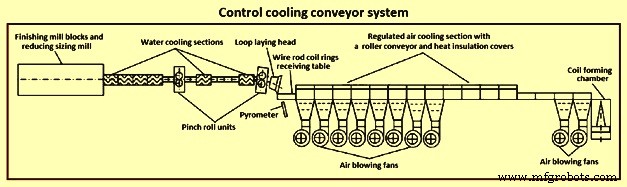

Управляемая конвейерная система охлаждения – В настоящее время одной из самых распространенных в металлургической практике на проволочном стане является управляемая конвейерная система охлаждения. Технологический участок охлаждения катанки носит название двухступенчатой линии водовоздушного охлаждения (рис. 3). На такой линии после выхода из чистовой клети проволочного агрегата катанка охлаждается сначала водой с помощью специальных сопловых устройств, а после укладки в кольца петлеукладчиком на охлаждающем конвейере потоками воздуха. выдувается воздуходувками снизу вверх на конвейер.

Рис. 3. Управляемая конвейерная система охлаждения

Для создания эффективных условий охлаждения металла постоянно совершенствуются конструктивные особенности оборудования управляемой конвейерной системы охлаждения. Например, при производстве катанки из средне- и высокоуглеродистых марок стали используется стандартная «короткая» управляемая конвейерная линия охлаждения, а для низкоуглеродистых легированных сталей, в том числе комплекснолегированных сталей, предназначенных для целей сварки, требуется либо медленное охлаждение, либо замедленный режим охлаждения, для которого более эффективна и универсальна заранее определенная «длинная» контролируемая конвейерная линия охлаждения.

Конструктивные особенности управляемой конвейерной системы охлаждения позволяют реализовать различные режимы охлаждения катанки. Ускоренное охлаждение катанки происходит за счет подачи воздуха на конвейер воздуходувками. При скоростях охлаждения не менее 15°С в секунду микроструктура катанки состоит преимущественно из перлита. Равномерное распределение структурных составляющих по сечению сталей перлита особенно важно в том случае, когда катанка подвергается высокой степени холодной пластической деформации при дальнейшей ее обработке. Перлитная структура является наиболее благоприятной структурой для производства высокопрочных холоднодеформированных изделий с высокой степенью деформации.

В случае катанки с более высоким содержанием углерода основная цель катанки с металлургической точки зрения состоит в том, чтобы получить максимально возможную нерастворимую перлитную структуру, сводя таким образом к минимуму присутствие растворимого перлита и структуры со свободным цементитом или ферритом. Присутствие доэвтектоидного феррита определяет снижение пластичности по сравнению с полностью перлитной микроструктурой из-за более высокой вероятности возникновения очагов зарождения трещин на границе раздела феррит-перлит. По этой причине количество доэвтектоидного феррита должно быть как можно более ограниченным (от 1 % до 2 %), чтобы механические свойства в целом можно было описать «соотношением Холла-Петча», определяющим зависимость растяжения от межпластинчатого интервал. Соотношение Холла-Петча говорит о том, что прочность материалов может быть увеличена до их собственной теоретической прочности за счет уменьшения размера зерна. Действительно, прочность материалов продолжает увеличиваться с уменьшением размера зерна примерно до 20-30 нанометров, где прочность достигает пика.

В прокатном цехе основу производства катанки составляет регулирование температуры катанки на охлаждающем конвейере. В этой области действительно происходят фазовые превращения стали. В зависимости от размера и марки первые 30-50 секунд обработки на контрольном охлаждающем конвейере имеют стратегическое значение для получения наилучших технологических свойств.

Конвейер управления охлаждением за счет правильного выбора режима охлаждения позволяет производить все обычные марки стали, а также специальные марки продукции с альтернативными режимами охлаждения. Он также оптимизирует обработку углеродистой и легированной стали при использовании в сочетании с редукционно-сортировочным станом для низкотемпературной прокатки и контролируемого охлаждения, обеспечивая очень хорошее сочетание свойств и контроля размеров.

Конвейер управления охлаждением облегчает обработку в широком диапазоне условий, включая режимы быстрого и медленного охлаждения в рамках одной системы. Эта возможность позволяет проволочному стану производить широкий спектр простых углеродистых и легированных сталей, а также нержавеющих сталей и других специальных сортов стали. Управляющий охлаждающий конвейер приводит к улучшению свойств катанки в состоянии после прокатки, что позволяет производить больше сортов стали в состоянии, пригодном для непосредственного использования, а также сокращать или исключать последующие процессы, такие как сфероидизирующий отжиг.

Поточная термомеханическая обработка – В современных условиях пользователи катанки становятся все более и более требовательными к общему качеству продукта, и для конкретного применения (например, корда для шин) необходимо применять специальные технологические маршруты для обеспечения требуемых характеристик. Применение поточной термообработки на проволочных станах существенно изменило подход к определению размеров процесса прокатки катанки из специальной стали. Поточная термообработка одновременно сочетает в себе гибкость процесса для повышения добавленной стоимости конечного продукта, а также высокую производительность и выход материала для минимизации производственных затрат и воздействия на окружающую среду.

Термомеханическая обработка в проволочном стане приводит к измельчению конечного размера зерна в результате динамической рекристаллизации. В сочетании с окончательным поточным водяным охлаждением и превосходным контролируемым охлаждением на конвейерной системе контролируемого охлаждения термомеханическая обработка играет важную роль в определении свойств конечного продукта. Это особенно полезно для изделий из низколегированной и среднелегированной стали, которые впоследствии подвергаются сфероидальному отжигу во время последующей обработки. Возможность строго контролировать размер зерна также влияет на последующее превращение в твердые продукты, такие как бейнит и мартенсит, за счет смещения времени и температуры начала превращения. Таким образом, термомеханическая обработка может свести к минимуму прямую холодную обработку после обработки и сократить время отжига.

Сочетание обработки на контролируемой конвейерной системе охлаждения и низких температур прокатки позволяет снизить прокаливаемость некоторых критических марок катанки. В конечном итоге это способствует образованию феррита и замедляет переход к бейниту и мартенситу. Измельченный размер зерна, достигаемый за счет термомеханической обработки, улучшает диффузию во время термообработки и может привести к сокращению времени и температуры термообработки. Для тех стержней, которые не подвергались термической обработке, усовершенствованная и сложная структура увеличивает усилие при растяжении во время холодной деформации, обеспечивая несколько преимуществ, таких как (i) снижение предела прочности при растяжении после прокатки, (ii) улучшенная реакция на выходе и (iii) повышенная работа. прокаливаемость. Улучшения связаны с измельчением зерна и контролем микроструктуры. Хороший контроль процесса охлаждения на контролируемой конвейерной системе охлаждения в сочетании с пониженной прокаливаемостью катанки делает процесс очень стабильным и снижает вероятность образования нежелательных твердых фаз.

Система управления для контроля технологических свойств и оптимизации масштаба – Контроль температуры прокатки является ключевым аспектом для достижения постоянных деформационных нагрузок, оптимальных допусков на размеры, повышения технологических и металлургических характеристик, улучшения однородности продукта и адекватных свойств окалины как с точки зрения качества, так и количества.

На проволочных станах обычно водяное охлаждение осуществляется в стратегических точках для управления температурами прокатки и смотки, что дает достаточно времени для самоотпуска прутка, тем самым обеспечивая минимальную разницу температур между поверхностью и сердцевиной на входе в блоки катанки. Для некоторых марок стали оптимальные условия обычно представляют собой так называемый температурный диапазон «нормализации прокатки», который точно контролируется температурной замкнутой системой, которая должна управлять форсунками водяного охлаждения высокого давления.

Марки стали, очень чувствительные к неправильному контролю условий прокатки и намотки, могут привести к проблемам как существенным, влияющим на конечные технологические свойства и последующие операции волочения (например, плотность перлитных колоний), так и чисто эстетическим, как «красная ржавчина». аспект.

При производстве катанки образуются два вида оксида железа. Одна из них является основной шкалой, а вторая — вторичной шкалой. Первичная окалина образуется в нагревательной печи перед прокаткой катанки на поверхности стальных заготовок и удаляется в окалиноуловителе. Вторичная окалина образуется в процессе прокатки катанки и после укладки на контрольно-охлаждающем конвейере. Структура вторичной оксидной окалины катанки состоит из трех слоев, а именно (i) вюстита (FeO), магнетита (Fe3O4) и гематита (Fe2O3) от внутреннего к внешнему слою. Однако для некоторых марок стали в основном присутствуют только два слоя из-за небольшого количества гематита. Толщина такой окалины нелинейно пропорциональна температуре и времени окисления, т.е. свыше 900 град С и особенно в первые 20 секунд окисления рост FeO идет быстро, затем он более линейный, а толщина Fe3O4 остается примерно постоянный. Далее, загустевание оксида имеет высокую скорость при всех температурах, за исключением момента, когда температура достигает 650°С. После этого момента скорость окисления замедляется, и толщина окалины остается почти постоянной или растет очень медленно. Следовательно, толщина вторичной окалины очень сильно зависит от режима охлаждения в конвейерной системе управления охлаждением.

В соответствии с потребностями крепежной промышленности качество и количество окалины являются важным аспектом, который необходимо контролировать с помощью надлежащей термической обработки. При дальнейшей обработке катанки применяют механическое или химическое удаление окалины. Для обеспечения оптимальной окалины вюстита и облегчения удаления окалины путем механического удаления окалины перед волочением подходят высокие температуры смотки (выше 900°С), в то время как более низкие температуры (около 850°С) используются для облегчения химического удаления окалины, поскольку в в этом случае образуется тонкая и плотная окалина для уменьшения потерь металла и времени травления. В любом случае необходимо контролировать наилучшие общие технологические характеристики двух стадий охлаждения (принудительное водяное охлаждение во время/после прокатки и ускоренное охлаждение на охлаждающем конвейере).

В последние годы из соображений производительности, экономических и экологических соображений были повышены требования к катанке, пригодной для механического удаления окалины, благодаря усовершенствованным технологиям, доступным для механического удаления окалины. Для некоторых применений требуется идеальная поверхность без накипи, поэтому используется химическое удаление накипи.

Обработка мотков катанки – Поскольку катанку в бухтах в большинстве случаев транспортируют в ненамотанном состоянии, они подвержены ржавчине. Иногда их хранят на открытом воздухе перед транспортировкой, поэтому нередко можно наблюдать, как вода капает из связок при их транспортировке. Это горячекатаный продукт, который подвергается дальнейшей обработке для того, чтобы его можно было направить на широкий спектр конечных применений, таких как производство гвоздей, оцинкованной проволоки для ограждений (в том числе колючей), дорожной сетки, проволоки для предварительно напряженный бетон, чтобы упомянуть несколько применений.

Многие поставки катанки в конечном итоге предназначены для холодной вытяжки. Во время этого процесса проволока проталкивается через матрицы, которые уменьшают ее сечение и увеличивают ее длину. Из-за этого недопустимы перегибы и зазубрины проволоки, так как при протяжке через фильеры проволока может порваться. Даже если проволока не для перетяжки, такие дефекты нежелательны, т.е. при изготовлении дорожной сетки, так как эти дефекты проявляются в готовом изделии. Следует избегать распада пучков при транспортировке, вызванного плохой укладкой, смятием и обрывом обвязочных лент, так как это приводит к неплотным виткам катанки, которые перерастают в запутывание, переплетение и скручивание катанки. В результате этого части катушек, возможно, придется отрезать и утилизировать. Если это не окончательное решение, то в зависимости от того, для чего предназначена катанка, запутывание и скручивание витков в жгутах приводит к потере времени на производственной линии.

Когда рулон катанки намотан, это указывает на то, что катанка предназначена для изготовления более деликатных материалов, т.е. проволока для музыкальных инструментов. Рулоны катанки из специальных сталей обычно защищены от коррозии и механических воздействий (например, царапин и коробления) и, как правило, снабжены многослойной упаковкой с использованием коррозионной защиты (например, промасленной бумаги или бумаги с "ингибитором паровой коррозии") или упаковочной бумаги с пленочным покрытием и пластиковой пленки.

С мотками катанки следует обращаться осторожно из-за ее чувствительности к механическим повреждениям. Повреждения можно предотвратить путем правильного обращения и использования подходящего оборудования для обработки и строповки (например, поперечин, С-образных крюков, спиральных оправок, лямочных стропов, цепных стропов и т. д.). Поднятие или опускание мотков проволоки с чрезмерным усилием приводит к деформации, что отрицательно сказывается на дальнейшей обработке, поскольку бухты проволоки больше нельзя правильно разматывать и обрабатывать дальше.

Мотки катанки следует транспортировать в транспортных средствах или железнодорожных вагонах, имеющих переднюю и боковые стенки (стойки) достаточной прочности и грузоподъемности. Нескользящие материалы также следует размещать под грузом и между слоями. Промежутки в грузе часто неизбежны из-за используемых методов перемещения и характеристик транспортного средства (распределение нагрузки), поэтому груз должен быть закреплен в соответствии с ожидаемыми ускорениями путем прямого крепления (например, плотной посадки, петли) и/или крепления с помощью трения. (например, швартовка).

Производственный процесс