Чистота стали и чистые технологии стали

Чистота стали и чистые технологии стали

Чистота стали является важным фактором, определяющим качество стали. Он может иметь значительное влияние на свойства стали, такие как предел прочности при растяжении, формуемость, ударная вязкость, свариваемость, стойкость к растрескиванию, коррозионная стойкость, усталостная стойкость и т. д. Спрос на лучшие механические свойства сталей со стороны потребителей стали производителей для улучшения чистоты стали.

В современных условиях повышение чистоты стали стало необходимостью для сталелитейной промышленности. Он руководил развитием процессов вторичного производства стали. Движущей силой этих разработок было создание новых сталей, способных выдерживать высокие требования, такие как компоненты трансмиссии для автомобильной промышленности, а также строительные детали и трубы для агрессивных и коррозионных сред.

Чистые стали относятся к сталям, не содержащим включений. Включения представляют собой неметаллические частицы, внедренные в стальную матрицу. Помимо снижения содержания неметаллических оксидных включений и контроля их морфологии, состава и распределения по размерам, в чистых сталях требуется снижение содержания других остаточных примесей, таких как фосфор (P), сера (S), общий кислород (O2), азот ( N2), водород (H2), также иногда углерод (C) и микроэлементы, такие как мышьяк (As), олово (Sn), сурьма (Sb), селен (Se), медь (Cu), свинец (Pb), и висмут (Bi). Эти примесные элементы различны для разных марок стали. Некоторые элементы вредны для одной марки стали, но могут быть менее вредными или даже полезными для другой марки стали. Другими словами, элементы управления различны для разных требований к производительности, предъявляемых к стали.

Для достижения удовлетворительной чистоты стали необходимо контролировать и совершенствовать широкий спектр методов работы в сталеплавильных процессах. К ним относятся (i) добавки раскислителей и ферросплавов, (ii) вторичная металлургическая обработка и (iii) системы кожухов и практика литья.

История развития чистой стали

Термин «чистая сталь» был придуман в середине 20 века. Это было время, когда производство стали начало расти во всем мире. В то время было понятно, что качество стали также следует рассматривать как особый и важный вопрос. С тех пор достижения в сталеплавильном производстве привели к разработке многих марок стали с очень низким уровнем примесей. В последние годы были разработаны и коммерциализированы новые «чистые и сверхчистые» стали для удовлетворения текущих и будущих требований к качеству, предъявляемых сталелитейной промышленностью. Чистота стали также значительно улучшила механические свойства (например, усталостную прочность и ударную вязкость) и коррозионную стойкость стали.

Понятие чистоты первоначально родилось из наблюдения под оптическим микроскопом неметаллических включений (НВМ) новорожденной дисциплиной металлографии в середине 20-го века. Чистота оценивалась по стандартным изображениям микроскопических полей, где геометрия (форма и размер) и распределение НМИ различались по сравнению с различными типами изображений. Обученный наблюдатель установил, что некоторые формы допустимы для некоторых марок стали и что более мелкие включения обычно более приемлемы, чем более крупные. Хотя к тому времени состав включений не был известен, наблюдатель установил соответствие между марками и составом включений по семействам (сульфиды, силикаты, алюминаты, глинозем и сложные включения) на основе содержания серы и истории раскисления стали. /Р>

Эти методы, разработанные в 20 веке, вскоре были стандартизированы. Они предвосхитили общее использование процессов вторичного производства стали и непрерывной разливки стали. Дальнейшее развитие концепции чистоты шло путем параллельного изучения различных вопросов, связанных с физико-химией сталеплавильного производства, разработкой новых технологических реакторов и новых инновационных решений по контролю состава, формы, размера и распределения включений, которые со временем стали регламенты сталеплавильного производства. Современное видение чистоты возникло в результате усилий по созданию концепции, предпринятых в течение первых 30-40 лет. Кроме того, вопрос чистоты стали в настоящее время достиг определенной степени зрелости, особенно для новых процессов вторичного производства стали и для тех сталей, которые производятся в процессе непрерывной разливки.

Неметаллические включения

НМИ состоят из стеклокерамических фаз, встроенных в стальную матрицу. Наличие неметаллических дефектов в стали является основной причиной, влияющей на чистоту стали. NMI в стали происходят из многих источников, включая следующие.

Продукты раскисления – Примером таких включений являются включения оксида алюминия (Al2O3), которые являются причиной большинства местных включений в стали с низким содержанием углерода (Al), раскисленной алюминием (LCAK). Эти включения образуются в результате реакции между растворенным O2 и добавленным раскислителем, таким как Al. Включения Al2O3 имеют форму дендритов, если образуются в среде с высоким содержанием O2, или могут возникать в результате столкновения более мелких частиц.

Продукты повторного окисления – Примером такого включения является включение Al2O3, образующееся, когда (i) Al, оставшийся в жидкой стали, окисляется FeO в шлаке или (ii) при воздействии на жидкую сталь атмосферы.

Улавливание шлака – Улавливание шлака происходит при уносе металлургических флюсов при перемещении между сталеплавильными емкостями. Шлакоуловитель образует жидкие включения, которые обычно имеют сферическую форму.

Экзогенные включения – Эти включения происходят из других источников, таких как рыхлая грязь, битая огнеупорная кирпичная кладка и частицы огнеупорной футеровки. Как правило, они крупные и неправильной формы. Они могут действовать как центры гетерогенного зародышеобразования Al2O3.

Включения химической реакции – Эти включения являются продуктами модификации включений при неправильной обработке Ca (кальцием).

Распределение включений по размерам очень важно, так как крупные включения наиболее вредны для механических свойств стали. Один кг стали LCAK обычно содержит от 10 000 000 до 1 000 000 000 включений, в том числе только 400 включений размером от 80 до 130 микрон, десять включений размером от 130 до 200 микрон и менее одного включения размером от 200 до 270 микрон. Очевидно, что обнаружить редкие крупные включения очень сложно. Хотя крупных включений намного меньше, чем мелких, их общая объемная доля может быть большой. Иногда катастрофический дефект возникает из-за одного крупного включения во всей плавке стали. Таким образом, чистая сталь включает в себя не только контроль среднего содержания включений в стали, но и недопущение включений крупнее критического размера, вредных для продукта.

NMI представляют собой облако фаз, рассеянных в матрице стали и определяемых многомерным набором параметров, включая состав, форму, размер и распределение. Это полное описание обычно недоступно, и одна из основных проблем, связанных с оценкой чистоты, заключается в наблюдении за репрезентативными образцами для оценки этих параметров с разумной точностью и репрезентативностью. Одна трудность связана с крупными включениями (размером 100 микрон и более), которые очень редки и, следовательно, их трудно увидеть, если только не анализируются образцы очень большого размера.

Другая проблема связана с тем, что заполнение НМИ зависит от времени (в технологическом графике сталеплавильного цеха) и от температуры. Таким образом, образец ковша, собранный и проанализированный с осторожностью и тонкостью, может дать достаточно хорошую оценку чистоты прямо сейчас, но он может почти не иметь никакой связи с чистотой твердой стали. Следовательно, необходимо оценить, когда следует брать репрезентативную пробу жидкой стали, чтобы оценить как состав стали, так и чистоту NMI.

Типы неметаллических включений

По размеру включения бывают либо микровключениями (размером от 1 до 100 микрон), либо макровключениями (размером более 100 микрон). Макровключения вредны. Микровключения полезны, поскольку они ограничивают рост зерна, повышают предел текучести и твердость. Микровключения действуют как зародыши для осаждения карбидов и нитридов. Макровключения необходимо удалить. Микровключения можно использовать для повышения прочности путем их равномерного распределения в матрице.

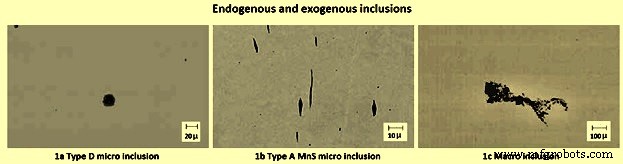

Согласно традиционной классификации, выделяют два основных типа НМИ в зависимости от их происхождения. Это (i) эндогенное включение и (ii) экзогенное включение (рис. 1).

Рис. 1. Эндогенные и экзогенные включения

Эндогенные – это микровключения, образующиеся в результате физико-химических воздействий, происходящих в процессе плавления и затвердевания. Эндогенное включение образуется путем осаждения в жидкой фазе из-за снижения растворимости химических соединений, содержащихся в сталях. Он также может образовываться из O2 и S, оставшихся после процессов раскисления и десульфурации или в результате повторного окисления (рис. 1а и 1б). Этот класс НВМ не может быть полностью устранен из стали, но уменьшение его объемной доли и среднего размера должно быть взято под строгий контроль во избежание активизации повреждающих явлений.

Напротив, экзогенное включение является макровключением, которое возникает в результате улавливания неметаллических материалов, поступающих из шлака, огнеупорных фрагментов или из всплывающих и покрывающих порошков, используемых для защиты стали и предотвращения прилипания во время разливки (рис. 1в). ). Неметаллические дефекты, принадлежащие к этому классу, могут характеризоваться большими размерами, и их происхождение не может быть сразу распознано, хотя их присутствие может сильно ухудшить микроструктурную прочность сталей и связанную с этим механическую надежность.

NMI оказывают сильное влияние на качество и характеристики сталей. Эти включения в основном представляют собой химические соединения металлов, таких как железо (Fe), марганец (Mn), алюминий, кремний (Si), кальций и т. д., с неметаллами, такими как O2, S, N2, C и H2.

Различные типы NMI включают (i) оксиды, такие как FeO, Al2O3, SiO2, MnO, Al2O3.SiO2, FeO.Al2O3, MgO.Al2O3 и MnO.SiO2 и т. д. (ii) сульфиды, такие как FeS, CaS, MnS, MgS, Ce2S3, (iii) нитриды, такие как TiN (нитриды титана), AlN, VN (нитрид ванадия) и BN (нитрид бора) и т. д., (iv) оксисульфиды, такие как MnS.MnO и Al2O3.CaS и т. д., (v) карбонитриды, такие как карбонитриды титана (Ti), ванадия (V) и ниобия (Nb) и т. д., и (vi) фосфиды, такие как Fe3P, Fe2P, Mn5P2. Основным инструментом для описания химического состава оксидных НМВ является тройная фазовая диаграмма (CaO-SiO2-Al2O3), поскольку это основная система, управляющая образованием этих неметаллических соединений. Этот класс НМИ образован раскисляющими элементами, добавляемыми в расплав стали для удаления содержащегося в нем О2. Включения нитридов оказывают вредное воздействие, усугубляемое своеобразной формой кромки, которая увеличивает усиление напряжений, возникающих на границе раздела НВМ и металлической матрицы.

В зависимости от минералогического содержания включения O2 классифицируются как (i) свободные оксиды, такие как FeO, MnO, Cr2O3 (оксид хрома), SiO2, Al2O3 и т. д., (ii) шпинели, такие как ферриты, хромиты и алюминаты, и ( iii) силикаты, такие как SiO2, со смесью оксидов Fe, Mn, Cr (хром), Al (алюминий) и W (вольфрам), а также кристаллические силикаты.

Другая классификация НМИ – по стабильности. НМИ бывают довольно стабильными или нестабильными. Нестабильные включения представлены сульфидами Fe и Mn, а также некоторыми свободными оксидами.

В зависимости от морфологии включений они могут иметь (i) шаровидную форму, (ii) пластинчатую форму или (iii) многогранную форму. Желательна шаровидная форма включений. Некоторые включения, такие как MnS, оксисульфиды, алюминаты железа и силикаты, имеют глобулярную форму. Пластинчатая форма включений нежелательна. Алюминиевые раскисленные стали содержат MnS в виде тонких пленок, расположенных по границам зерен. Включения многогранной формы не очень опасны.

Химические элементы, первоначально участвующие в чистоте, — это в основном неметаллы периодической таблицы Менделеева, поскольку они проявляют более высокую растворимость в жидкой стали, чем в твердом. В основном это C, N2, O2, P, S, Se и H2. К этому списку можно добавить соседние металлоиды по таблице, такие как B (бор), As, Sb и Te (теллур). Некоторые из этих элементов происходят из первичного сырья (P, S, As, Sb) или из чугуна из доменной печи, в то время как большинство других происходит либо из-за загрязнения атмосферой (O2, N2 и H2) и производственная практика, используемая в сталеплавильном производстве, или добавлены добровольно (C, Se, Te и B).

Сульфиды часто являются следствием обработки кальцием, применяемой для модификации оксидных включений, но малочисленные и мелкодисперсные высокоогнеупорные включения CaS могут быть вредными для литья (засорение сопла) и оказывать повреждающее действие. Напротив, NMI MnS (часто модифицированные комбинацией с CaS) полезны для улучшения обрабатываемости режущего инструмента во время обработки стали.

Три основных механизма были признаны в происхождении NMI. Эти механизмы связаны с повреждающим действием неметаллических фаз на металлическую матрицу. Эти механизмы рассматривают НВИ как (i) элементы надрезов, которые усиливают поле напряжений вокруг НВИ, (ii) резервуары с газом под давлением, которые постепенно мигрируют в НВИ, создавая поле напряжений вокруг НВИ, и (iii) неметаллические фазы, которые создают остаточное напряжение из-за различного коэффициента теплового расширения, связанного с металлической фазой и стеклокерамикой.

Методы оценки чистоты стали

Точное знание реального содержания включений в стали имеет жизненно важное значение как для улучшения качества стали, так и для прогнозирования того, как компонент, изготовленный из стали, будет работать. Для изучения и контроля чистоты стали крайне важно иметь точные методы ее оценки. Количество, распределение по размерам, форма и состав включений должны измеряться на всех стадиях производства стали. Методы измерения варьируются от прямых методов, которые являются точными, но дорогостоящими, до косвенных методов, которые являются быстрыми и недорогими, но надежны только как относительные показатели.

Прямые методы

Существует несколько прямых методов оценки чистоты стали, и они кратко описаны ниже.

Наблюдение под металлографическим микроскопом (ММО) – Это традиционный метод, при котором двумерные срезы стальных образцов изучаются с помощью оптического микроскопа и определяются на глаз. В нем результаты оцениваются с использованием таких диаграмм, как эталонная шкала JK. Этот метод подходит только для определения включений размером от 2 до 15 микрон и ограничен очень маленькими размерами образцов. Этот метод не дает данных о химическом составе включений. Проблемы возникают при интерпретации срезов через включения сложной формы. Хотя существуют некоторые методы соотнесения двухмерных результатов с трехмерной реальностью, обычно это очень проблематично.

Анализ изображения - Это усовершенствование MMO, которое улучшает оценку зрения за счет использования высокоскоростной компьютерной оценки видеосканированных изображений микроскопа для различения темных и светлых областей на основе отсечки шкалы серого. Этот метод может легко оценить большие площади и большее количество включений, чем MMO, но подвержен ошибкам, таким как ошибки, связанные с ошибочным принятием царапин, ямок и пятен за NMI.

Серный принт – Это популярный и недорогой макрографический метод, позволяющий различать макровключения и трещины путем травления участков с высоким содержанием серы. Он подвержен тем же проблемам, что и другие двумерные методы.

Синий тест на излом – Это исторически хорошо зарекомендовавшая себя методика, используемая для выявления макровключений размером более 0,5 мм. Он выполняется на участке поперечного сечения стержня, который был закален, расколот, а затем закален в синий цвет, чтобы улучшить видимость дефектов.

Слаймовый (электролизный) метод – Это точный метод, но трудоемкий. Относительно большой (от 200 г до 2 кг) образец стали полностью растворяют в соляной (HCl) кислоте, а оставшиеся нерастворенными НМИ собирают для подсчета и дальнейшего анализа. В качестве альтернативы, чтобы защитить включения FeO, большая часть растворения осуществляется путем пропускания электрического тока через образец стали, погруженный в раствор FeCl2 или FeSO4. Этот метод используется для выявления отдельных неповрежденных включений.

Электронный луч (ЭП) плавление – Стальной образец расплавляется электронным лучом в вакууме. Включения всплывают на верхнюю поверхность и образуют плот на поверхности расплавленного образца. Обычный индекс EB - это удельная площадь плота включения. Для оценки распределения включений по размерам был разработан усовершенствованный метод EB-EV (экстремальное значение). Это делается путем измерения максимального размера включений в нескольких областях рафта и экстраполяции результатов на весь рафт, исходя из экспоненциального распределения размеров включений.

Плавка в холодном тигле (CC) – Включения сначала концентрируются на поверхности расплавленного образца, как и при плавлении ЭП. После охлаждения поверхность образца растворяется, а включения отфильтровываются от растворенного вещества. Этот метод улучшает извлечение слизи.

Сканирующая электронная микроскопия (СЭМ) – Этот метод четко выявляет трехмерную морфологию и состав каждого исследованного включения. Состав измеряют с помощью электронно-зондового микроанализатора (EPMA). СЭМ позволяет оценивать большие площади и предоставляет обширные данные о химическом составе, морфологии и размере включений.

Оптическая эмиссионная спектрометрия (ОЭС) с импульсным дискриминационным анализом (PDA) – Метод ОЭС традиционно используется для анализа растворенных элементов в стали. Этот метод был дополнительно усовершенствован для анализа общего содержания O2, распределения микровключений по размерам и состава в течение 10 минут после отбора пробы. Для выделения твердых включений (ОЭС-ФДА) проводят световой каротаж на частоте эмиссионной искры. Электрические характеристики определяются для оптимизации светового соотношения между фоновым сигналом растворенных элементов и сигналом возмущения из-за неоднородностей, таких как включения. Количество искровых пиков Al высокой интенсивности является индексом PDA.

Обнаружение включений Маннесмана с помощью аналитических досок для серфинга (MIDAS) – Стальные образцы сначала прокатывают для удаления пористости, а затем подвергают ультразвуковому сканированию для обнаружения твердых включений и составных твердых включений/газовых пор. Недавно этот метод был заново открыт как метод горячей прокатки с отбором проб жидкости (LSHP).

Лазерный дифракционный анализатор размера частиц (LDPSA) – Этот лазерный метод позволяет оценить распределение включений по размерам, которые были извлечены из образца стали с помощью другого метода, такого как шлам.

Обычное ультразвуковое сканирование (CUS) – Этот метод позволяет получить распределение включений по размерам более 20 микрон в затвердевших образцах стали.

Сканирование образца конуса – В этом методе конусообразный объем непрерывнолитой стали сканируется с помощью спирального детектора, такого как сплошная ультразвуковая система, которая автоматически обнаруживает поверхностные включения в любом месте в области образца, в том числе от поверхности до осевой линии.

Фракционное термическое разложение (FTD) – Включения различных оксидов избирательно восстанавливаются при разных температурах, например, оксиды на основе Al2O3 при температуре от 1400 до 1600 °C или тугоплавкие включения при 1900 °C. Общее содержание O2 представляет собой сумму содержаний O2, измеренных при каждом нагреве. шаг.

Лазерная микрозондовая масс-спектрометрия (LAMMS) – Отдельные частицы облучаются импульсным лазерным лучом, и выбирается наименьшая интенсивность лазера выше порогового значения ионизации из-за его характерных структур спектра, обусловленных их химическим состоянием. Пики в спектрах LAMMS связаны с элементами на основании результатов сравнения с эталонным образцом.

Рентгеновская фотоэлектронная спектроскопия (XPS) – Этот метод использует рентгеновские лучи для картирования химического состояния включений размером более 10 микрон.

Оже-электронная спектроскопия (ОЭС) - Этот метод использует электронные лучи для картирования химического состояния метода фоторассеяния. Для оценки распределения по размерам анализируются сигналы фоторассеяния включений (которые были извлечены из образца стали с использованием другого метода, такого как шлам).

Анализатор чистоты жидкого металла (LIMCA) – Это датчик on-line, обнаруживающий включения непосредственно в жидкости. Частицы, попадающие в этот датчик через крошечное отверстие, обнаруживаются, потому что они изменяют электрическую проводимость через зазор.

Счетчик Коултера – Этот метод, аналогичный LIMCA, можно использовать для измерения распределения по размерам включений, извлеченных шламом и взвешенных в воде (включения крупнее субмикрона).

Ультразвуковые методы для жидкостных систем – Этот метод улавливает отражения от ультразвуковых импульсов для обнаружения включений в жидкой стали в режиме реального времени.

Метод ультразвукового контроля погружением – Он используется для проверки крупных включений и дает впечатляющие результаты. Для тестирования включений размером более 120 микрон один образец из стали толщиной 500 000 куб. см, фрезерованный плоскопараллельно и погруженный в резервуар с водой, сканируется датчиком с частотой 10 МГц. Это эквивалентно 16 000 синим испытаниям на излом. Этот тест не дает информации о химическом составе включений, но является важным инструментом процесса. Для проверки более мелких включений можно увеличить частоту ультразвукового датчика до 15 МГц, 25 МГц, 50 МГц или даже выше. Однако по мере увеличения частоты и разрешения размер выборки уменьшается.

Косвенные методы

Из-за затрат, временных требований и трудностей с отбором проб чистота стали обычно измеряется в сталелитейной промышленности с использованием общего содержания O2, поглощения N2 и других косвенных методов.

Общее измерение O2 -Общий O2 в стали представляет собой сумму свободного O2 (растворенного O2) и O2, объединенных в виде NMI. Свободный O2 или «активный» O2 можно относительно легко измерить с помощью датчиков O2. Это контролируется равновесной термодинамикой с элементами раскисления, такими как Al. Поскольку свободный O2 сильно не меняется, общий O2 является разумной косвенной мерой общего количества оксидных включений в стали. Из-за небольшого количества крупных включений в стали и небольшого размера пробы для измерения общего O2 (обычно 20 г) в пробе, вероятно, нет крупных включений. Даже если образец имеет большое включение, он, вероятно, будет обесценен из-за аномально высокого значения. Таким образом, общее содержание О2 действительно представляет собой уровень мелких оксидных включений, а не более крупных. Однако низкое общее содержание O2 снижает вероятность крупных оксидных включений. Таким образом, общий O2 по-прежнему является очень важным и распространенным показателем чистоты стали. Общее содержание O2 в стали LCAK неуклонно снижалось с годами по мере внедрения новых технологий. Например, сталелитейные заводы с вакуумной дегазацией достигают более низкого общего содержания O2 (от 10 до 30 частей на миллион), чем сталелитейные заводы только с перемешиванием ковшового газа (от 35 до 45 частей на миллион)). Общее содержание O2 обычно падает после каждого этапа обработки, например, в ковше на 40 частей на миллион, в разливочном устройстве на 25 частей на миллион, в литейной форме на 20 частей на миллион и в стальной отливке на 15 частей на миллион.

Прием N2 – Разница в содержании N2 между сталеплавильными емкостями (особенно в ковше и промежуточном ковше) является показателем воздуха, вовлеченного во время перегрузочных операций. После раскисления низкое содержание растворенного O2 в стали обеспечивает быстрое поглощение воздуха. Таким образом, поглощение N2 служит грубым косвенным показателем общего содержания O2, чистоты стали и проблем с качеством из-за включений повторного окисления. С внедрением новых технологий и улучшением работы пикап N2 с годами перестал работать. Обычно поглощение N2 можно контролировать на уровне от 1 до 3 частей на миллион от ковша до кристаллизатора. Благодаря оптимальным операциям переноса для уменьшения вовлечения воздуха поглощение N2 во время литья в стационарном режиме может быть снижено до менее 1 части на миллион. Уровень N2 в стали LCAK обычно контролируется на уровне от 30 до 40 частей на миллион на большинстве сталелитейных заводов. Он контролируется в основном работой сталеплавильного конвертера или электропечи, но на него влияют операции рафинирования и кожухования.

Измерение потерь растворенного алюминия – Для сталей LCAK потеря Al также указывает на то, что произошло повторное окисление. Однако это менее точная мера, чем поглощение N2, поскольку шлак также может повторно окислять Al.

Измерение состава шлака- Анализ эволюции состава шлака до и после операций можно интерпретировать для оценки поглощения включений шлаком. Кроме того, унос шлака из конкретного сосуда можно определить путем сопоставления микроэлементов в составе шлака и включений.

Засорение погружного входного патрубка (SEN) – Короткий срок службы СЭН из-за засорения, как правило, является показателем низкого уровня чистоты стали. Известно, что небольшие включения Al2O3 в стали LCAK вызывают засорение сопла. Таким образом, частота засорения SEN является еще одним грубым методом оценки чистоты стали.

Таким образом, видно, что не существует единого идеального метода оценки чистоты стали. Некоторые методы лучше подходят для контроля качества, в то время как другие лучше подходят для исследования проблемы. Следовательно, необходимо объединить несколько методов вместе, чтобы дать более точную оценку чистоты стали на сталелитейном заводе. Надежная количественная оценка включений позволила разработать новое поколение чистых сталей.

Технологии и методы работы для чистых сталей

Вторичная выплавка стали стала признанным инструментом управления чистотой стали, поскольку она позволяет не только вносить добавки в жидкую сталь в контролируемых условиях, но и способствует тщательному перемешиванию шлака с металлом, уменьшению шлака, регулировке температуры, коалесценции включений, удалению путем флотации и улавливания в шлаке и контроля состава, вакуумной дегазации, а иногда и раскисления углерода и т. д. Таким образом, функции, необходимые для конструкционных сталей, стали доступны производителям стали, и некоторые из них используются для всех марок стали, и это сделал различие между товарным качеством и специальными сталями немного размытым.

Одной из важных особенностей вторичного производства стали и непрерывной разливки стали является то, что металлургические функции рассредоточены в пространстве по линии оборудования, развернуты как по шкале времени, а значит, их можно стандартизировать, иногда автоматизировать и лучше контролировать. С другой стороны, количество источников загрязнения увеличилось, но их также можно лучше контролировать. От ковша к разливочному ковшу (сопло ковша, задвижка, защита потока газа ковша и т. д.), разливочному ковшу (порох, водосливы, заслонки и перегородки, барботажные элементы и т. сопло и барботаж газа и т. д.), форма (порошка формы, контроль уровня формы, геометрия погружного сопла и т. д.), непосредственно непрерывное литье (прямая, криволинейная форма, прямая форма и изогнутая форма, электромагнитное перемешивание, электромагнитный тормоз и формы поперечной формы тонких слябов и т. д.), все они стали частью технологической цепочки и превратились в настоящие металлургические реакторы. Выражение «промежуточная металлургия» стало общеупотребительным, и машина непрерывного литья заготовок, особенно ее кристаллизатор, также действует как металлургический реактор, в котором по-прежнему решается судьба НМИ.

Это большое количество технологий и практических методов во всех процессах вторичного производства стали для повышения чистоты стали, включая время и место добавления раскислителей и ферросплавов, объем и последовательность процессов вторичного производства стали, перемешивания и операций переноса. , системы кожухов, геометрия и приемы работы промежуточного ковша, поглощающая способность различных металлургических флюсов и методы литья.

Формирование и контроль химического состава НМИ включают в себя различные этапы производственных процессов и промышленных систем, посредством которых они выполняются. Производственный процесс должен быть тщательно реализован на каждом этапе, чтобы избежать проблем, связанных с (i) трудностями во время операции литья, связанными с засорением сопла между разливочным устройством и формой (непрерывный процесс литья) и между ковшом и разливочной колонной. (процесс литья слитков) и (ii) отрицательное влияние на механические свойства стали.

В конце производства стали в кислородно-конвертерном конвертере или в электродуговой печи (электродуговая печь) O2 находится в равновесии с C, что означает очень высокие уровни для марок стали с низким содержанием C (1250 частей на миллион O2 для 0,02 % C). Если сталь должна просто затвердевать как таковая, эвтектика Fe, S и O2 осаждается в интердендритах, в то время как сильное раскисление углерода происходит на начальных стадиях затвердевания, в результате чего образуются краевые стали, полные пузырей вблизи поверхности. Полученная сталь не только пористая, но и хрупкая во время горячей прокатки или горячей штамповки и последующего использования при комнатной температуре.

Во избежание осаждения эвтектик железа O2 и S в процесс вводят раскислители (C, особенно при пониженном давлении, Mn, Si, Al, Ca, Ti и т. д.) и десульфураторы (Mn и Ca), чтобы способствовать новое равновесие, при котором третьи фазы выпадают в осадок, а образование краев полностью исключается. Третьи фазы представляют собой эндогенные НВЖ (оксиды, нитриды, карбиды, сульфиды, фосфориды и др.), которые изначально образуются в жидкой стали, обычно в ковше. These equilibriums can be implemented by adding deoxidizing agents into liquid steel by bulk additions or wire injection or by ensuring that the liquid metal is in equilibrium with an active metallurgical slag of the proper composition.

The population NMIs changes all the time, since the existing inclusions coalesce, float out and get finally adsorbed in a slag or a simple covering powder or flux, by aggregation against refractory in the ladle, the tundish or inside nozzles that some of them (solid non-metallic inclusions, like Al2O3 or spinels) tend to clog. Steel and slag change as well, and inclusions entertain complex connection with them, at equilibrium, if time allows, or out of it. Gas evolution at the solidification front can still take place if N2 and H2 are not properly controlled. More inclusions appear, since temperature drops, which generally means more precipitation, or solidification starts, or O2 penetrates the system (reoxidation),from the slag, the refractories, from the atmosphere at refractory junctions (sliding gates, submerged nozzle mounting, and across the refractories etc.), or because the slag or the refractories generate new inclusions or release inclusions previously captured. The latter is known as the exogenous NMIs. Of course, the trend is generally towards improved cleanliness with all these mechanisms are being deeply looked into for finding counter-measures.

An important point regarding reoxidation is that the phenomenon does not take place at thermo-dynamic equilibrium, but rather generates oxides of whichever element happens to meet the incoming O2, most often generating Fe oxides. Out of the equilibrium in deoxidized liquid steel, these oxides later reverse back to equilibrium NMIs, if time permits.

The distinction between endogenous and exogenous NMIs is however somewhat ad-hoc, as deoxidation or reoxidation are actually an integral parts of the total process of the steelmaking and both result from the technology put in place to produce steel. As an example, deoxidation does not take place inside liquid steel, but at the interface of the deoxidizing agent injected.

NMIs are large enough to interact with the metal matrix as mechanical discontinuities, basically like holes. There are other third phases in steel of much smaller dimensions called precipitates, which interact with the matrix as the scale of dislocations or even at atomic scale. Precipitates, normally carbides or nitrides, constitute the key features of the micro-alloying of steels or of more substantial alloying like in tool steels or in stainless steels.

Steel refining and continuous casting operations have important effects on improving steel cleanliness. A systematic study of inclusion removal carried out in a steel plant has indicated that the ladle treatment drops inclusions by around 65 % to 75 %, the tundish removes inclusions by around 20 % to 25 %, although reoxidation can sometimes occur, and the mould removes inclusions around 5 % to 10 % of the total inclusions.

Ladle operations

The tap O2 content is measured during tapping the liquid steel in the ladle or before the addition of the deoxidizing agents. The value is typically high. It varies in a wide range (250 ppm to 1200 ppm) depending on the primary steelmaking practice. Al additions when used to deoxidize the steel, create larger amounts of Al2O3. This suggests that a limitation on tap O2 content is to be imposed for clean steel grades. However, there is no correlation between furnace practice and steel cleanliness, since around 85 % of the Al2O3 clusters formed after large additions of Al, float out to the ladle slag, and that the remaining clusters are smaller than 30 microns. Naturally, the decision to ignore tap O2 depends on the time available to float inclusions and on the availability of ladle refining, which can remove most of the generated inclusions. However the tap O2 content strongly affects the decarburization rate for producing ultra low C steel.

FeO and MnO in slag – An important source of reoxidation is the carryover slag from the converter to the ladle, which contains a high content of FeO and MnO. These oxides react with the dissolved Al to generate Al2O3 in liquid steel, owing to the strong favourable thermodynamics of the reactions 3FeO (l) + 2Al =Al2O3 + 3Fe (l), and 3MnO + 2Al =Al2O3 + 3Mn (l). The higher is the FeO and MnO content in the ladle slag, the greater is the potential for reoxidation and the corresponding generation of the Al2O3 inclusions. Many slivers in the final product have been traced to reoxidation that originated from FeO in the ladle slag.

Many counter-measures can be adapted to lower FeO and MnO contamination. These counter-measures are (i) minimizing of slag carryover from converter to ladle during tapping, (ii) increasing aim turndown C, (iii)avoiding the reblows, thus minimizing the dissolved O2 content in the steel and reduce the amount of FeO in the furnace slag, (iv) use of a sub-lance in the BOF substantially reduces the frequency of reblows, (v) use of an efficient mechanical slag stopper, such as a slag ball (which floats in steel and sinks in slag), and (vi) using other sensors which are alternatively available. A thick ladle slag layer after tapping suggests high slag carryover problems. In some plants, the ladle slag for critical grades is mechanically skimmed at the ladle furnace to a thickness in the range of 25 mm to 40 mm.

Ladle slag reduction treatment – It has been found that minimizing slag carryover, together with adding a basic ladle slag and basic lining to lower the ladle slag to less than 1 % to 2 % of FeO + MnO, can reduce total O2 content to 10 ppm for LCAK steel. Another way to lower the FeO + MnO content of the ladle slag is to add a slag conditioner (i.e. slag reduction or deoxidation treatment), which is a mixture of Al and burnt lime or limestone. There is a drop in FeO + MnO content after ladle slag reduction treatment. On an average, this treatment lowers the FeO + MnO level to below 5 %. This results in sharp improvement of coil cleanliness.

Effect of vacuum treatment and ladle stirring – Vacuum treatment of liquid steel started with the production of engineering steels for the automotive, power, and the aircraft sectors with the purpose of increasing the reliability and life of the mechanical parts of vehicles or nuclear reactors. The major need is to control the H2 level in liquid steel (to less than 1 ppm in a C steel) in order to avoid its departure at solidification and its entrapment in the solid, which leads to serious integrity defects during the use of the steel part. The use of vacuum, which removes H2 straight forwardly, came into existence in the steelmaking shops, using various technologies like tank degassing, stream degassing, and DH and RH (Rheinstahl Heraeus) ladle degassing processes. The vacuum degassing besides reducing the non-metallic inclusions, also allows other benefits such as (i) C deoxidation, which has the major advantage of producing gaseous deoxidation products, (ii) intensive stirring with its several advantages, (iii) allows for the time management in the logistics of ladle flow, hence on the quality of temperature control of liquid steel, and (iv) reheating of the liquid steel by Al and O2 injections.

Ladle stirring and the ladle degassing processes greatly promote inclusion growth and removal. The effect of vacuum treatments on the cast steel inclusion levels shows the improvement of steel cleanliness over argon (Ar) stirring in the ladle. The pronounced benefit of Ca-based powder injection is due to its greater stirring power in addition to its primary effect of deoxidization and liquefying inclusions. The vacuum degassing and Ca treatment together can drop the total O2 to 15 ppm level.

However, excessive stirring is detrimental, since the upward circulation of steel onto the slag layer can expose an ‘eye’ region of the steel surface to reoxidation as well as due to the refractory erosion. Sufficient stirring time (more than 10 min) after the addition of ferro-alloys is also important, to allow the Al2O3 inclusions to circulate upto the slag and be removed. In some plants, the practice of first stirring vigorously to encourage the collision of small inclusions into large ones, followed by a ‘final stir’ which slowly re-circulates the steel to facilitate the removal of inclusions into the slag while minimizing the generation of more large inclusions via collisions.

Tundish operation

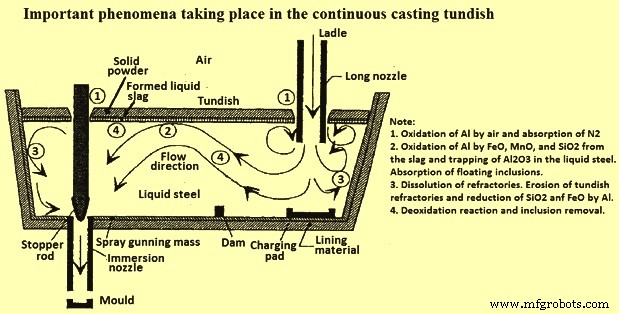

Important phenomena which are taking place in the tundish are shown the Fig 2. The factors which are affecting the steel cleanliness are (i) casting transitions, (ii) tundish refractory lining, (iii) tundish flux, (iv) gas stirring, and (v) tundish flow control.

Fig 2 Important phenomena taking place in the continuous casting tundish

Casting transitions – Casting transitions occur at the start of casting, during ladle exchanges and SEN (submerged entry nozzle) changes, and at the end of the casting sequence. Inclusions are often generated during transitions and can continue for a long time, hence contaminate a large quantity of steel. During these unsteady casting periods, slag entrainment and air absorption are more likely, which induce reoxidation problems

During the first casting heat, the entrainment of air and slag in the tundish pour box due to the turbulence during ladle open is accompanied by an initial maximum in total O2 content in the tundish (including both slag and Al2O3 inclusions). Open pouring at the start of the casting causes total O2 in tundish to increase to twice normal levels for more than an entire heat. Several minutes of filling are needed before tundish flux can be added. Eventually, during steady casting, the total O2 decreases to lower levels, consisting mainly of Al2O3.

One improvement during ladle transitions is to stop the flow of liquid into the mould until the tundish is filled and to bubbling gas through the stopper to promote inclusion flotation. Another improvement effect is to open new ladles with submerged shrouding. With this measure, the total O2 is decreased with more consistent quality throughout the sequence. Near the end of a ladle, ladle slag can enter the tundish, due in part to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (example 5 ton ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total O2 in the mould.

Tundish refractory lining – Dissolved Al in the liquid steel reacts with an O2 source in the lining refractory. The extent of this reaction can be quantified by monitoring the Si content of the liquid steel. The O2 for the reaction can come from CO (carbon monoxide) when C in the refractory reacts with binders and impurities or from SiO2 refractory decomposition. SiO2 based tundish linings are worse than MgO based sprayed linings.

Tundish flux – The tundish flux is to carry out many functions. Firstly, it is to insulate the liquid steel both thermally (to prevent excessive heat loss) and chemically (to prevent air entrainment and reoxidation). Further, the tundish flux with lower SiO2 content can decrease N2 pick-up from the ladle to the mould substantially. Secondly, in ideal circumstances, the flux is also to absorb inclusions to provide additional steel refining. A normal tundish flux is burnt rice husk, which is inexpensive, a good insulator, and provides good coverage without crusting. However, rice husk is high in SiO2 (around 80 %), which can be reduced to form a source of inclusions. Also, rice husk is very dusty and with their high C content, (C around 10 %), can contaminate ultra low C steel.

Basic flux (CaO-Al2O3-SiO2 based) is theoretically better than burnt rice husk at refining LCAK steels, and has been correlated with lower O2 in the tundish. Use of basic tundish flux (CaO-40 %, Al2O3-24 %, MgO-18 %, SiO2-5 %, Fe2O3-0.5 %, and C-8 %), together with baffles, significantly lowers the total O2 fluctuation, as compared to the flux (CaO-3 %, Al2O3-10 % to 15 %, MgO-3 %, SiO2- 65 % to 75 %, and Fe2O3-2 % to 3 %). The basic flux, however, show similar results for other parameters as compared to rice husk, may be because the basic flux also contains a high content of SiO2. The basic flux is thus ineffective since it easily forms a crust at the surface, owing to its faster melting rate and high crystallization temperature. Also, basic flux normally has lower viscosity, and hence it is more easily entrained. To avoid these issues, some steel plants use a two-layer flux, with a low-melting point basic flux at the bottom to absorb the inclusions, and a top layer of rice husk to provide insulation, which lowers the total O2.

Tundish stirring – Injecting inert gas into the tundish from its bottom improves mixing of the liquid steel, and promotes the collision and removal of inclusions. This technology lowers the total O2 in the tundish. The danger with this technology is that any inclusions-laden bubbles which escape the tundish and become entrapped in product result into severe defects in the product.

Tundish flow control -The tundish flow pattern is to be designed to increase the liquid steel residence time, prevent the ‘short circuiting’ and promote inclusions removal. Tundish flow is controlled by its geometry, level, inlet (shroud) design, and flow control devices such as impact pads, weirs, dams, baffles, and filters. The tundish impact pad is an inexpensive flow control device which suppresses turbulence and prevents erosion of the tundish bottom where the liquid steel stream from the ladle impinges the tundish. The incoming stream momentum is diffused and allows the naturally buoyancy of the warm incoming steel to avoid short circuiting, particularly at startup. Together with weir and dam, the impact pad improves steel cleanliness, especially during ladle exchanges.

Transfer operations

One of the most important sources of O2 pick-up is atmospheric reoxidation of steel during the transferring from ladle to tundish or from tundish to mould. This generates inclusions which cause production problems such as nozzle clogging, in addition to defects in the final product. Optimization of shrouding system is very important to prevent this phenomenon. Using a shroud lowers the N2 pick-up relative to open pouring. Replacing the tundish pour box with a ladle shroud and dams also lowers the N2 pick-up (ladle to tundish) and also lowers the slag entrainment during transitions.

Ladle opening – Ladle self open is a heat in which the ladle nozzle does not have to be lanced open, but opens on its own. When the nozzle is to be lanced open, then the shroud is to be removed. The cast is unshrouded from ladle to tundish during the first 600 mm to 1200 mm of the cast, and hence the reoxidation by air occurs. Hence, the total O2 level for the self-open ladle is lower than the lanced-opened ladle. Careful packing ladle opening sand is helpful to realize ladle self open.

Argon protection – Argon protection is used to prevent the liquid steel from air reoxidation. When adding the tundish flux too early, the flux can be entrapped into liquid steel and cast into the steel, thus normally there is no protective cover for the first few minutes of a cast. Also at the period of ladle opening, air is very easy to reach liquid steel. The effects of these two factors can last upto 15 minutes into the cast for a tundish of 60 ton capacity. For countering this problem, purging the tundish with inert gases (to displace the air) prior to opening the ladle into the tundish is adopted in some steel plants. Another measure to improve shrouding system for lowering of total O2 is to incorporate an appropriate gas injection.

Sealing issues –For decreasing the N2 pick-up during continuous casting, the factors normally considered are sealing of shroud from ladle to tundish, and SEN from tundish to the mould.

Nozzle clogging – In addition to interfering with production, the clogging of tundish nozzle and SEN is detrimental to steel cleanliness for three reasons. Firstly, dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case. Secondly, clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrapment and surface defects. Thirdly, clogging interferes with mould level control, as the flow control device tries to compensate for the clog. Several practices can used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging via refractory erosion can be countered by controlling nozzle refractory composition, (example avoiding of Na, K, and Si impurities), or coating the nozzle walls with pure Al2O3, BN, or other resistant materials.

Mould and continuous casting machine (CCM) operation

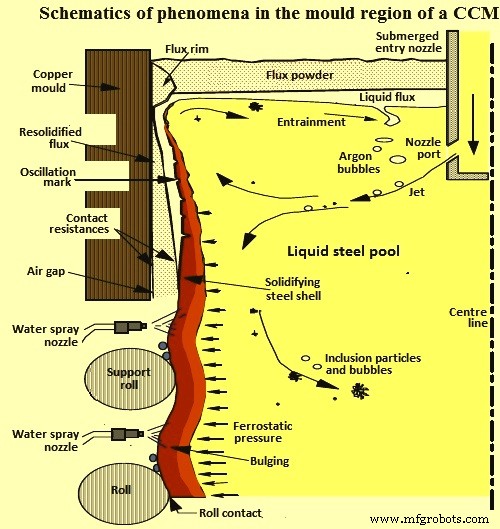

The casting of liquid steel in a continuous casting machine (CCM) involves many phenomena, shown in Fig 3, which have far reaching consequences on the strand quality. Inclusions carried into the mould through the nozzle include deoxidation products, nozzle clogs, and entrained of tundish/ladle slag (reoxidation by SiO2, FeO, and MnO in the slag), and reoxidation products from air absorption from nozzle leaks. Mould slag can be entrained by excessive top surface velocities or level fluctuations. New inclusions can precipitate as the superheat drops, such as TiO2 inclusions in Ti-treated steels. On the other hand, inclusions can be removed into the slag/steel interface by buoyancy flotation, fluid flow transport, and attachment to the bubble surfaces.

Fig 3 Schematics of the phenomena in the mould region of a CCM

The mould is the last refining equipment where inclusions are either safely removed into the top slag layer or get entrapped into the solidifying shell to form permanent defects in the cast product. Important insight into inclusion entrapment has been obtained in the past through collecting statistical data and conducting trials on the operating CCMs. It has been noticed that increasing steel flow rate increases the level of pencil blisters (from Ar bubble entrapment) considerably, while it reduces the level of slivers (from slag entrapment). While measuring the inclusion and bubble distribution in the cast steel, it has been observed that individual 1 mm bubbles are often coated with inclusion clusters, and can be carried from far upstream, even if no gas is injected into the tundish nozzle. It has been also observed that the inclusion entrapment varies from side to side, which suggests a link with variations in the transient flow structure of the lower recirculation zone.

Defects are frequently found associated with transients in the process, such as changes in casting speed, tundish changes, or clogged nozzles. Pencil pipe defects occur intermittently and are rare, relative to the quantity of injected gas. The conclusions made in one of the study are that 80 % the particle are eventually removed to meniscus (20 % entrapped in cast product), and a given particle circulate for upto 300 seconds before being removed or entrapped.

In a CCM with curved-mould, inclusions are preferentially trapped 1 m to 3 m below the meniscus. Thus, inclusions concentrate at one-eighth to one-quarter of the thickness from the top of the inside radius surface, in addition to the surfaces. It has also been reported that the electromagnetic stirring can improve the steel cleanliness by lowering the total O2 content in the cast product. CCM with curved mould machines are known to entrap many more particles than the CCM with straight (vertical) mould, since the inclusion spiral upwards the inside radius, where they collect at a specific distance through the thickness , corresponding to 2 m to 3 m below the meniscus.

It has been reported that the cast speed has its effect on the slivers. High speeds and high variation in casting speed result in a higher rate of slivers. Adequate stable casting speeds can be obtained with the use of a stopper. With a stopper, the speed is no longer determined by the level of steel in the tundish, but by the level of steel in the mould. It is better to control mould level control in the range +/- 3 mm. A beneficial tool for the optimizing of the fluid flow and hence improving the quality of the cast product is the electromagnetic brake (EMBR), which bends the jet and shortens its impingement depth, inclusions thus move more upwards, tend to top powder or be captured by the solidified shell at the surface of the cast product. After the use of EMBR, the inclusions distribution shows that there is a shift to the surface of the cast product.

Производственный процесс

- Включения в непрерывнолитой стали и их обнаружение

- Включения в стали и вторичном сталеплавильном производстве

- Включения, разработка включений и чистые стали

- Оценка жизненного цикла и устойчивость стали

- Нагревательные печи и их виды.

- Промковш и его роль в непрерывном литье стали

- Управление водными ресурсами и контроль загрязнения на металлургическом заводе

- Типы нержавеющей стали и марки нержавеющей стали

- Различные свойства и марки инструментальной стали

- Понимание инструментальной стали и того, как она производится