Формирование лесов в шахте доменной печи

Формирование каркаса в шахте доменной печи

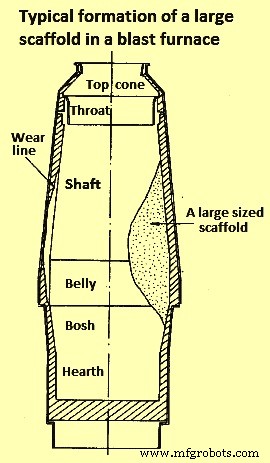

Термин «леса» используется, когда на стенке доменной печи (ДП) образуются наросты или корки, которые вызывают уменьшение площади поперечного сечения шахты доменной печи. Каркас может располагаться относительно на более высоком уровне шахты ДП или относительно низко в шахте ДП (около вершины втулки). Трудно обобщить типы лесов, так как между конструкцией и расположением лесов из разных БС очень мало общего. Тем не менее, строительные леса обычно можно разделить на две группы. Эти группы представляют собой (i) ламинированные каркасы и (ii) неламинированные каркасы. Каркасы со слоистой структурой состоят из чередующихся слоев металлического железа (Fe) и шихты, богатой щелочами. Типичное формирование больших лесов в BF показано на рис. 1.

Рис. 1. Типичное формирование большого каркаса в BF

Подмости могут стать причиной зависания в БФ. Повешение возникает, когда ноша на пути вниз встречает очень сильное сопротивление, что приводит к остановке движения ноши. Завеса может разорваться, и тогда материал упадет из-за зазора, образовавшегося под завесой. После разрыва, когда происходит проскальзывание, обычно большое количество материалов падает вниз, что приводит к неравномерной работе доменной печи, что приводит к неравномерному распределению газа, что сказывается на параметрах доменной печи.

Предпосылками для образования стабильного и вредного каркаса являются (i) наличие подходящего материала в шихте доменной печи для создания каркаса (например, мелочь, плохо просеянная шихта, агломерат с худшими характеристиками разложения при низкой температуре, использование долго хранящегося, влажного и холодного агломерата). , или мелкий кокс и др.), (ii) наличие агломерирующего (цементирующего) материала для агломерации шихтового материала, (iii) наличие фиксирующего (анкерного) механизма для возведения лесов на стенку шахты доменной печи, которая может быть химическая связь с материалом футеровки, физическое закрепление вокруг охлаждающих пластин, построение арки по направлению к стенкам камеры или просто конденсация агломерирующего материала на стене, (iv) непрерывная подача прилипающих компонентов, и (v ) сформированный каркас достаточно прочен, чтобы выдерживать силы износа опускающихся материалов.

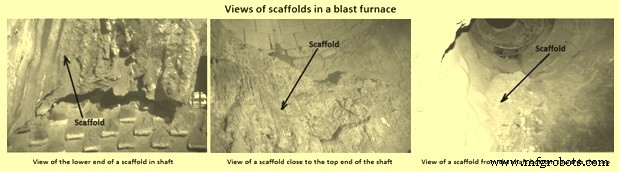

Место, где расположены леса, зависит от агломерирующего материала, налипающего материала, шихтовых материалов, работы печи и конструктивных особенностей печи, таких как охлаждающие элементы и материал футеровки. Он может располагаться на разных уровнях БФ, таких как шахта, втулка или живот. На рис. 2 показаны некоторые виды строительных лесов в BF.

Рис. 2. Виды лесов в BF

Типичный химический состав корня и твердой корки образцов лесов из некоторых БФ Европы приведен в Таблице 1.

| Tab1 Типичный анализ каркаса образцов из европейских БФ | ||||

| Сервисный номер | Композиция | Корень скаффолда | Твердая корка каркаса | |

| Образец 1 | Образец 2 | |||

| % | % | % | ||

| 1 | С | 4.24 | 1,59 | 8.4 |

| 2 | Fe (всего) | 56 | <тд 81">3342,6 | |

| 3 | SiO2 | 5.4 | 21 | 5.9 |

| 4 | Al2O3 | 9,51 | 5.16 | 1.26 |

| 5 | CaO | 11,9 | 20,6 | 5.35 |

| 6 | MgO | 4,95 | 6.08 | <тд 103">1,91|

| 7 | ZnO | 0,002 | Н.Д. | 23,3 |

| 8 | PbO | <тд 81">0Н.Д. | 0,26 | |

| 9 | <тд 112">К2О0,86 | 1,57 | 3.1 | |

| 10 | Na2O | 0,36 | 0,76 | 1.3 |

| 11 | S | 4.2 | 0,05 | 0,20 |

Леса в кустах и животе

В идеальной доменной печи наращивание и отслоение каркасов происходит непрерывно, поэтому не наблюдается значительных изменений потерь при охлаждении или химического состава шлака. В старых ДП с охлаждающими пластинами и керамической футеровкой этого баланса достичь трудно, особенно если футеровка подверглась эрозии. В последних ДП с футеровкой из клепки или медно-пластинчато-графитовой футеровки наблюдается регулярная последовательность чередующихся наращивания и отслоения каркасов. Очистка лесов обычно происходит два или более раз в неделю.

Подмости состоят из коксовой мелочи, восстановленных рудных компонентов, шлака, пылевидных компонентов, таких как сажа, конденсированная щелочь и т. д. Подмости такого типа хрупкие и довольно легко отслаиваются. Если такой каркас дольше остается на стенке засады, особенно когда он охватывает окружность засады, он механически стабилен и со временем приобретает прочность. Оксиды железа восстанавливаются до металлического Fe, спекаются вместе и карбонизируются. Углерод кокса (C) газифицируется в результате реакции потери раствора, оставляя место для пыли и конденсирующихся материалов, например, оксид калия (K2O). Когда строительные леса находились в течение более длительного времени при более высоких температурах в ванне, они становятся плотными и содержат в основном Fe и шлак. Чем дольше стоят леса, тем больше они увеличиваются в размерах и возрастает риск серьезных нарушений.

Типичное образование каркаса происходит по причинам и стадиям, состоящим из (i) наличия в шихте большого количества мелочи и плохо просеянного агломерата с худшими характеристиками разложения при низкотемпературном восстановлении, (ii) мелкозернистого материала сегрегируется на стенку сторона, где поток газа слабый, температура низкая и скорость восстановления медленная, (iii) корень когезионной зоны расположен низко в зазоре, и это также может быть смешанная шихта, (iv) нормальный спуск шихты прекращается из-за на подвешивание или ремонтную остановку, (v) растрескивание агломерата продолжается за счет его обжатия, (vi) размягченный или полурасплавленный материал прилипает к охлаждающему элементу и затвердевает, (vii) когда шихта снова начинает опускаться (подвешенный скользит или печь снова запускается после остановки), этот налипший материал остается на своем месте, (viii) соединения цинка (Zn) и щелочи конденсируются из газа в застойном материале, агломерируя мелочь вместе, (ix) образование корня леса складки, (x) на поверхности застойного слоя материала, по направлению к шихте, продолжается конденсация агломерирующих соединений и пыли с образованием твердой корки из Fe, ZnO (оксид цинка), K2O и компонентов шлака, (xi) продолжение рост вверх и немного к центру печи. Если такому каркасу дать разрастись, то он может какое-то время расти, не создавая особых проблем, но после этого вызывает серьезные нарушения в работе БФ, т.е. охлаждённый горн, фурменные поломки и т.д.

Подмости в средней и нижней шахте

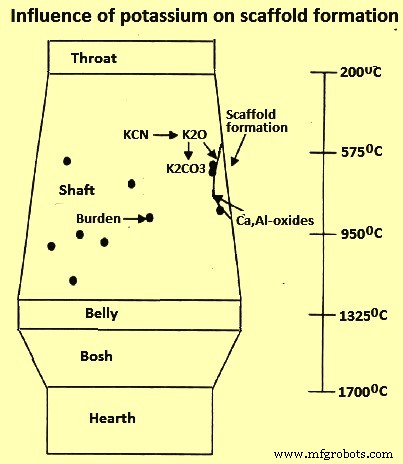

Традиционно причиной образования накипи в стволе доменной печи считают щелочи. При температурах выше 1100°С щелочи восстанавливаются и испаряются из расплавленного шлака и поднимаются вместе с газом. Цианиды щелочных металлов образуются при температуре от 900°С до 1000°С, а при температуре менее 750°С до 880°С эти пары конденсируются и окисляются СО2 до карбонатов. Щелочи также могут реагировать с шихтовыми материалами, частицами пыли и футеровкой при достаточно высокой температуре. В системе Na2O-K2O-MgO-CaO Al2O3-SiO2 имеется много составов с низкой температурой плавления, причем некоторые из них имеют температуру плавления до 700°С. При колебаниях температуры эти расплавы могут растворять больше твердого материала, когда температура поднимаются и агломерируют частицы вместе, когда температура снова падает. Эти легкоплавкие смеси при затвердевании распадаются на более устойчивые фазы, и трудно зафиксировать определенный состав расплава как агломерирующей фазы. Кристаллизованные фазы обычно имеют более высокие температуры плавления, чем исходная расплавленная фаза. Вот почему, например. KAlSiO4 (калсилит) часто встречается в скаффолдах, несмотря на то, что он имеет очень высокую температуру плавления (более 1700°С). Влияние K на формирование каркаса показано на рис. 3.

Рис. 3. Влияние K на формирование каркаса

Цинк восстанавливается при температуре около 800°C и испаряется при 907°C. Он снова окисляется до ZnO в более холодных частях шихты, где температура опускается ниже 800°C и где соотношение CO2/(CO2+CO) выше 0,2.

Каркас может расти очень быстро, если нет механизма износа, такого как движение нисходящей ноши. При движении нисходящей шихты в качестве измельчающего материала выступают куски кокса с твердыми краями. Рост каркаса представляет собой баланс между явлениями прилипания и износа. Есть много способствующих факторов, описанных ранее. Как правило, трудно выделить только один фактор. Обычно рост каркаса вызывает сумма многих факторов.

Подмости в верхней шахте

Каркасы в верхней шахте очень распространены, когда шихтовые материалы недостаточно просеяны или значения их низкотемпературной разрушающей способности неудовлетворительны. Мелочь в шихте сегрегирована к стенкам или образуется при растрескивании агломерата. Чрезмерное количество мелких частиц приводит к высокому падению давления и может вызвать так называемое «зависание пыли». Застойный мелкий материал образует основу для агломерации таких соединений, как ZnO и K2CO3. Иногда влага во влажной и холодной массе также может конденсироваться в тонких материалах со стороны стены.

Основание лесов расположено посередине вала, предпочтительно закреплено вокруг выступающих охлаждающих пластин. Поскольку корень лесов расположен так высоко в шахте, его трудно разрушить, расплавив со шлаком. Кроме того, наличие лесов в верхней шахте затрудняет или даже делает невозможным контроль распределения руды/кокса по радиусу печи.

Причины образования каркасов

Существует несколько теорий относительно того, как инициируется формирование каркасов, но все теории признают, что щелочи и/или Zn участвуют в процессе формирования каркасов. Основное различие между теориями заключается в том, действуют ли щелочи и Zn только как инициаторы образования скаффолда или же они несут ответственность за весь процесс. Однако не очень точно известно, является ли присутствие щелочей и Zn предпосылкой образования скаффолдов, или же они просто усугубляют весь процесс образования скаффолдов.

На основании химико-минералогических исследований, проведенных на образцах, отобранных для каркасов нескольких БС, видно, что образование каркасов в БС может происходить как по одной причине, так и по множеству причин. Различные причины перечислены ниже.

Цинк – Цинк и цинксодержащие соединения обнаружены в нескольких пробах. Накопление Zn происходит за счет циклирования Zn в доменной печи. Цинксодержащие соединения, такие как ZnO, поступают в доменную печь с железистой шихтой. В то время как Zn плавится при температуре 419,7°C и испаряется при 906°C, температура плавления ZnO составляет 1975°C. В зависимости от парциального давления Zn и содержания CO/CO2 и H2/H2O ZnO восстанавливается при высоких температурах и в условиях на уровне фурмы по обратимым реакциям ZnO + C =Zn + CO, ZnO + CO =Zn + CO2, ZnO + H2 =Zn + H2O. Газообразный металлический Zn поднимается вверх в шахту, где условия меняются, и Zn снова окисляется и конденсируется на шихте. Осадки образуют бело-зеленоватый слой поверх шихтового материала. Из-за высокой температуры плавления ZnO остается прилипшим и движется вниз вместе с шихтой. Вместе с новым Zn, поступившим с шихтой, Zn накапливается в БФ до тех пор, пока не будет выведен наружу.

В результате окисления и дальнейших реакций образуются различные соединения цинка, что было установлено в ходе минералогических исследований образцов. Наиболее часто встречается ZnO. Среди других обнаруженных соединений — силикат цинка (Zn2SiO4), ганит (ZnAl2O4), хардистонит (Ca2ZnSi2O7) и франклинит (ZnO.Fe2O3). ZnO может агломерировать различные шихтовые мелочи и пыль, образуя каркас в шахте. Такие леса не обязательно должны быть прикреплены непосредственно ко всей стене, которую они покрывают.

В типичном случае работы доменной печи, когда шихтовый материал имеет очень высокое содержание цинка, до 45 кг на тонну чугуна (кг/т ТМ), количество Zn в доменной печи накапливается быстрее, чем в доменных печах с более низким содержанием цинка в доменной печи. груз. Однако скаффолды, вызванные Zn, не являются специфической проблемой конкретной ДП. Концентрация Zn может достигать высоких значений в каждой доменной печи, если Zn не удаляется из процесса посредством специального воздействия, такого как высокая температура колошникового газа.

Спекание – Если часть железной шихты находится в аккумулированном состоянии в течение длительного периода времени, то ее можно уменьшить даже при существующих в шахте температурах и атмосфере. Это скопление обогащается зернами металлического Fe, встречающимися близко к шлаковым фазам. Благодаря давлению шихты и температурам выше 900°С зерна металлического Fe могут спекаться вместе. Происходит сплошное накопление толстого Fe. Из-за своей устойчивости его необходимо прикрепить к стене только в нижней части скопления в шахте, что приводит к образованию лесов.

Щелочи – Щелочи обычно поступают в доменную печь с железистым материалом и с коксом в виде силикатов. Накопление щелочей может происходить аналогично накоплению Zn в доменной печи. Восстановленные на уровне фурмы щелочи поднимаются вверх по шахте и конденсируются при температуре 882°С (натрий, Na) и 779°С (калий, К).

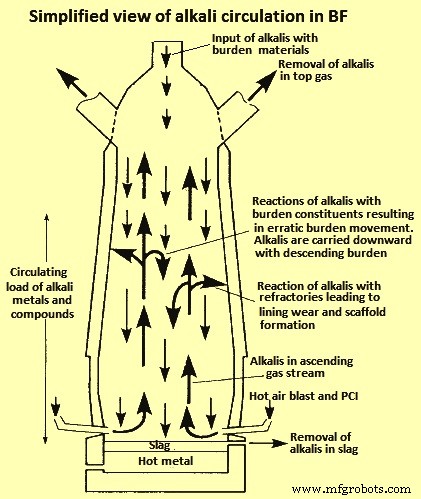

Пары щелочи, поднимающиеся вверх с окружающим газом, конденсируются в верхней части доменной печи, где часть уходит с колошниковым газом, а оставшаяся часть конденсируется на внутренних стенках или на исходном материале. Из-за улетучивания и конденсации щелочи в различных термических зонах щелочь имеет тенденцию циркулировать внутри доменной печи, что приводит к накоплению и взаимодействию с другими исходными материалами. Это может оказать существенное влияние на процесс, даже если щелочь загружается в небольших количествах, обычно менее 5 кг/т ТМ. Упрощенный вид циркуляции щелочи в доменной печи показан на рис. 4. Исследования раскопанных доменных печей показали, что уровень щелочи наиболее высок там, где температура выше 1000 град С, что означает повышенную концентрацию щелочи в нижней части доменной печи. лучший друг.

Рис. 4. Упрощенный вид циркуляции щелочи в доменной печи

Несколько реакций, протекающих с образованием оксидов щелочей, имеющих температуру плавления выше уровня температуры вала. Щелочи также могут агломерировать шихту и пыль. При осаждении на стенке шахты щелочи могут склеивать детали шихты и образовывать каркас.

Не обязательно, что каркасы, состоящие в основном из щелочей, образуются в каждой доменной печи. Однако в БФ присутствуют тонкие прослойки, содержащие калсилит (KAlSiO4) и другие соединения K2O. Они формируются непосредственно у стены. Поведение KAlSiO4 важно. Он может склеивать части груза вместе и образовывать леса. Затем железные части восстанавливаются и спекаются вместе, образуя прочный каркас. Поскольку KAlSiO4 не является стабильным составом, он может прореагировать так, что позже в образцах каркаса не будет обнаружено или будет обнаружено очень мало щелочей.

Мягкая зона – При температурах около 1100°С железистая шихта начинает размягчаться. Мягкие структуры в этой мягкой зоне вынуждены слипаться под тяжестью груза. Во время остановки печи или при достижении более холодных участков стены эта кашицеобразная зона затвердевает, прикрепляется к стене и образует передний слой каркаса. Каркас мешает потоку газа через шахту и заставляет поток двигаться в другом направлении. Если из-за измененного потока газа температура останется ниже исходного уровня, каркас вряд ли расплавится. Процессы восстановления и спекания затем создают слой зерен металлического Fe в фазах шлака, который еще труднее удалить. Очень большие каркасы можно найти в доменных печах, где температура достигает более 1100°С. Эти каркасы состоят из фаз шлака и зерен металлического Fe, спеченных вместе. Присутствуют очень небольшие количества Zn или щелочей. Следовательно, в этой области предполагается, что не эти элементы, а процесс затвердевания кашеобразного материала ответственны за начальное прилипание. Другими показателями этого процесса образования являются низкое науглероживание Fe и плотно закрытые частицы кокса.

Вода – Вода поступает в БФ разными путями. Наиболее важными из них являются (i) влажный агломерат и кокс, особенно агломерат, полученный из открытого хранилища, крыша которого не защищена от условий окружающей среды, таких как дождь, (ii) впрыск водяного пара на уровне фурмы и (iii) впрыск жидкой воды сверху. шихты, если температура колошникового газа превышает определенное значение. Кроме того, в верхней части шихты, в холодной стенке вблизи областей, может конденсироваться водяной пар. По стенке шахты жидкая вода может стекать вниз и достигать более глубоких уровней шахты. Вода накапливает пыль и мелкие частицы шихты и может приклеить эти агломераты к стене. В течение длительного периода времени процессы спекания и восстановления образуют прочный каркас сборки.

Вода, стекающая по стенке шахты, снижает температуру в пристеночных зонах. Из-за этого перепада температур Zn и щелочи конденсируются намного быстрее и ускоряются соответствующие процессы образования каркаса. Как только вода достигает более горячих областей, она испаряется, а жидкая водная фаза стекает дальше вниз по шахте доменной печи. Водяной пар снижает содержание H2/H2O в этих областях. В результате равновесие обратимой реакции в уравнении ZnO + H2 =Zn + H2O смещается в сторону или далее в сторону ZnO.

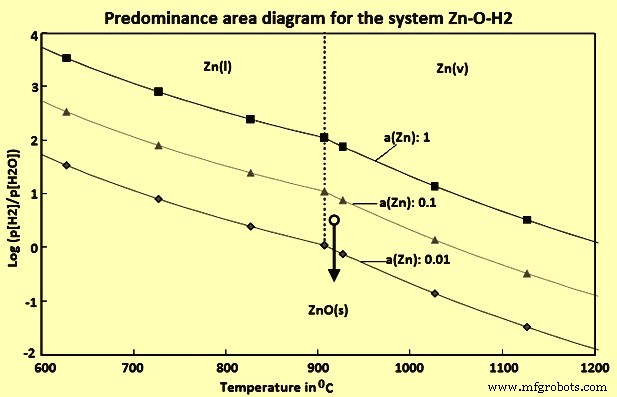

На диаграмме площадей преобладания для системы Zn-O-H2 (рис. 5) показаны три различные фазы в зависимости от содержания H2/H2O и температуры. Фазы представляют собой (i) жидкий Zn, Zn(l), (ii) пары Zn, Zn(v) и (iii) твердый ZnO, ZnO(s). Диаграмма рассчитана по термохимическим данным для чистых веществ. Сплошные линии с изгибом в точке кипения представляют собой линии сосуществования, где Zn и ZnO вместе существуют в равновесии. Zn стабилен выше этих линий, а ZnO стабилен ниже. Линии сосуществования являются функцией активности Zn, a(Zn). Для идеальных газов активность паров Zn a(Zn) равна парциальному давлению Zn(v). В условиях, обычно наблюдаемых на доменной печи, для паров Zn ожидаются значения активности от 0,1 до 0,01. Чем дальше условия от линий сосуществования, тем больше продукта создается до того, как реакция снова достигнет равновесия. Чем больше ZnO образуется, тем меньше шансов вывести Zn из процесса за счет высоких температур колошникового газа.

Рис. 5 Диаграмма зон преобладания для системы Zn-O-H2

Черный кружок на диаграмме характеризует количество Н2, которое в три раза превышает количество водяного пара при температурах немного выше температуры кипения цинка. В зависимости от парциального давления Zn термомеханическое равновесие сближается, возможно, даже в пользу Zn(v). При добавлении воды она испаряется, а содержание H2/H2O снижается в направлении стрелки. Условия теперь далеки от линий сосуществования. В результате увеличивается количество образующегося ZnO. После осаждения каркас формируется намного быстрее, так как процесс формирования каркаса ускоряется.

Известь вместе с водой – Если в процессе агломерации добавить слишком много негашеной извести, это может привести к растрескиванию агломерата при контакте с водой и реакции. В результате в доменной печи увеличивается количество мелких частиц шихты. В общем, мелкие части шихты гораздо легче агломерируются и поддерживают формирование каркаса. Внутри доменной печи негашеная известь и вода могут реагировать с образованием цемента. Цемент агломерирует бремя и образует очень стабильный, прочный каркас. Если железные части шихты уменьшаются и спекаются вместе, образуется еще более стабильный каркас.

Процесс формирования каркасов

Леса обычно состоят из сплошной оболочки с внутренней стороны ДП и слоя рыхлого шихтового материала между этой оболочкой и стенкой ДП. Исследования показали, что твердая оболочка развивается по изотерме. При формировании эта изотерма находится в положении твердой оболочки. Возможны две различные структуры, образующие твердую оболочку на внутренней стороне, а именно (i) металлические зерна Fe в шлаковых фазах и (ii) шихта, склеенная ZnO. Возможны два процесса формирования.

В первом процессе мягкая железистая шихта затвердевает по изотерме, если температура внутри доменной печи падает. Причиной падения температуры может быть остановка или колебание процесса. В течение достаточно длительного интервала времени железосодержащая шихта уменьшается и далее спекается вместе при температуре вала и атмосфере. В конце процесса в шлаковых фазах образовались зерна металлического Fe.

Во втором процессе Zn, щелочи и их соединения осаждаются и образуются, когда температура падает ниже определенной точки. Только при определенной температуре в результате реакций и процессов осаждения образуется достаточно цинка или щелочных соединений, чтобы связать шихту вместе. Продуктом являются структуры кокса и агломерата, связанные вместе ZnO. Во время дальнейших процессов восстановления и спекания железосодержащей шихты цинк может вступать в реакцию и газифицироваться. В этом случае зерна металлического Fe в шлаковых фазах являются конечным продуктом каркаса, который в первом процессе состоит из структур кокса и агломерата, связанных между собой ZnO.

Каркас, образованный любым из вышеперечисленных процессов, объясняет форму твердой оболочки, слой рыхлого шихтового материала и то, почему каркас формируется в течение нескольких дней. Как только твердая оболочка существует, она мешает газовому потоку через шахту и заставляет поток двигаться в другом направлении. В результате изменения газового потока температура может оставаться ниже исходного уровня. В этом случае леска вряд ли может расплавиться. В результате конденсации и осаждения в слое рыхлой шихты в дальнейшем накапливаются соединения Zn и щелочей. Эти процессы накопления также могут привести к образованию нового слоя перед уже существующей оболочкой. Существующая оболочка является структурной опорой для дальнейшего роста нового слоя и защищает его от истирания.

Леса обычно формируются непрерывно. Содержащиеся в восходящем газе щелочи и Zn осаждаются на шихте или огнеупоре по мере снижения температуры в шахте. Это явление создает медленно растущие каркасы. Скорость роста каркасного слоя на огнеупоре обычно составляет порядка нескольких миллиметров в неделю. На этот тип формирования лесов в основном влияет содержание щелочи и цинка в шихте, а также распределение температуры в шахте.

Нарушения или прерывания процесса в доменной печи могут привести к началу спекания шихты. Если это происходит в нижней части печи, опускающаяся шихта может частично или полностью удалить агломерированный материал. Если агломерация происходит в самой верхней части шахты, частично агломерированная шихта может застаиваться. Материал под этой зоной также должен находиться в застойном состоянии. Весь этот материал со временем медленно восстанавливается и становится восстановленным Fe. В процессе восстановления и в зависимости от распределения температуры в доменной печи пары щелочи и цинка могут осаждаться на поверхности частиц оксида железа и образовывать соединения с алюмосиликатами и магнезиальными силикатами. Скорость развития этого явления может быть значительно больше по сравнению с образованием каркаса из-за осаждения щелочи и цинка на огнеупоре. Скорость роста зависит от таких параметров, как протяженность начальной зоны агломерированной шихты, распределение температуры и количество мелких частиц в восходящем газе.

Меры по предотвращению образования каркасов

Если скаффолды сильно разрастаются, то они нарушают процесс в доменной печи и снижают эффективность доменной печи. Прочные строительные леса иногда можно удалить только взрывными работами. Такие радикальные ответные меры иногда невозможно предотвратить. Однако представляется возможным принять менее экстремальные меры, чтобы избежать образования каркасов. Когда скаффолды еще сравнительно небольшие по размеру, особенно в процессе формирования, эффективны меры против их образования. Некоторые из этих мер приведены ниже.

Мощность охлаждения – Чтобы инициировать процесс плавления затвердевшей шихты на стенке шахты и предотвратить затвердевание кашицеобразной зоны в холодных, пристеночных областях, можно уменьшить мощность системы охлаждения шахты. Количество холодильных камер в верхней части шахты может быть сведено к минимуму. Меньшая охлаждающая способность поддерживает достаточно высокую внутреннюю температуру, чтобы предотвратить затвердевание возможной кашицеобразной зоны во время остановок доменной печи. В качестве альтернативы представляется возможным загрузить большое количество кокса вблизи стенки перед остановкой. Кокс должен располагаться таким образом, чтобы во время остановки он оставался в месте нормального прилегания нижней части лесов к стене. Таким образом можно предотвратить затвердевание и прилипание мягкой шихты к стенке, поскольку кокс не размягчается при температурах шахты.

Зарядка кокса у стены – Большое количество кокса, предпочтительно засыпанное в направлении стены вблизи областей, повышает температуру и может расплавить каркасы. Повышение температуры также предотвращает или уменьшает конденсацию цинка и щелочи и, как следствие, образование новых каркасов. Первые результаты загрузки кокса вблизи стенки обычно видны через два-три дня после ее начала. Недостатком этой контрмеры, конечно же, является более высокий процесс износа огнеупора стенки шахты и снижение использования газа.

Кремнезем – Кремнезем может реагировать с материалом каркаса и образовывать эвтектические соединения кремнезема с низкой температурой плавления. Следовательно, кремнезем может быть добавлен к стенке рядом с областями, чтобы расплавить каркасы со стены шахты.

Центральная зарядка мелких частей шихты – Мелкие части шихты гораздо легче агломерируются и должны быть измельчены. Если вообще начислят на БФ, то эти для входа БФ в центральную область. Таким образом вероятность прилипания мелких агломератов шихты к стенке шахты сводится к минимуму.

Балансировка щелочей и кислых шлаков – Входной и выходной баланс дает ценную информацию о фактическом количестве щелочей в доменном процессе. Щелочи затем можно вывести из доменной печи кислым шлаком. Кислый шлак также увеличивает количество серы в чугуне (ТМ). Следовательно, балансировка важна для работы доменной печи с кислым шлаком в течение ограниченного периода времени и, следовательно, недостатков как можно меньше.

Принудительное скольжение – Принудительное проскальзывание происходит при прекращении подачи струи на несколько минут. Это заставляет ношу внезапно опускаться в шахту, и верхняя часть ноши опускается вниз. Из-за внезапной силы, вызванной весом груза, леса могут сломаться. Принудительное проскальзывание следует давать только в конце нарезки, чтобы предотвратить потерю качества и загрязнение ТМ соскальзывающим материалом.

Оптимизация конструктивных особенностей BF – Охлаждающие боксы, особенно с их холодным верхом, действуют как анкер для будущих строительных лесов. В отличие от клепок, холодильники создают холодные пятна, распределенные по стенке шахты. Эти холодные точки являются идеальными отправными точками для конденсации и затвердевания. Столы с таким же охлаждающим эффектом, как и холодильники, создают устойчивое температурное поле без экстремальных температурных минимумов. Следовательно, посохи менее склонны создавать каркасы.

Высокая температура газа наверху – Цинк может выводиться из процесса доменной печи при высоких температурах колошникового газа, что не дает парам цинка достаточно времени для конденсации или реакции. Для достижения этой цели необходима оптимальная температура колошникового газа около 350°C. Вместе с большим количеством кокса, загружаемого в область стенки, на доменной печи можно перерабатывать 45 кг цинка на тонну твердого металла.

Производственный процесс

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Системы верхней загрузки доменных печей

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи

- Факторы, влияющие на расход кокса в доменной печи

- Доменная печь и ее конструкция