Цинкование стали

Гальванизация стали

Цинкование стали означает нанесение на сталь цинка для защиты от коррозии. Основными типами коммерчески доступных методов нанесения цинковых покрытий являются горячее цинкование погружением, процесс непрерывного цинкования, электрогальваническое цинкование, цинкование, механическое покрытие, напыление цинка и цинкование. Каждый из этих методов цинкования имеет уникальные характеристики. Эти характеристики влияют не только на применимость, но и на относительную экономичность и ожидаемый срок службы. Метод обработки, адгезия к основному металлу, защита углов, кромок и резьбы, твердость, плотность и толщина покрытия могут сильно различаться в зависимости от покрытия.

Зарегистрированная история цинкования восходит к 1742 году, когда П. Ж. Малуэн, французский химик, описал метод покрытия железа погружением его в расплавленный цинк в презентации Французской Королевской академии. Тридцать лет спустя Луиджи Гальвани, тезка гальваники, открыл больше об электрохимическом процессе, происходящем между металлами. Исследования Гальвани получили дальнейшее развитие в 1829 году, когда Майкл Фарадей открыл жертвенное действие цинка, а в 1836 году французский инженер Сорель получил патент на ранний процесс цинкования. К 1850 году британская гальваническая промышленность ежегодно использовала 10 000 тонн цинка для защиты стали, а в 1870 году в США был запущен первый завод по гальванике. Сегодня цинкование встречается почти во всех основных областях применения и отраслях, где используется железо или сталь. Горячеоцинкованная сталь имеет проверенную и растущую историю успеха в бесчисленных областях применения по всему миру.

Горячее цинкование погружением является одним из наиболее широко используемых способов защиты стали. В этом процессе нанесение цинкового покрытия осуществляется методом горячего погружения. При этом цинковое покрытие на изделиях из железа и стали получают путем погружения материала в ванну с жидким цинком. Цинк можно наносить в качестве покрытия на сталь методом горячего погружения, поскольку он имеет низкую температуру плавления. Поскольку стальной материал погружен в расплавленный цинк, цинк затекает в углубления и другие труднодоступные места, тщательно покрывая все участки сложной формы для защиты от коррозии. Перед нанесением покрытия сталь очищают от всех масел, жиров, загрязнений, прокатной окалины и ржавчины. Горячеоцинкованные покрытия используются для множества материалов, размеры которых варьируются от мелких деталей, таких как гайки, болты и гвозди, до листов, труб и очень больших структурных форм. Размер доступных цинковых ванн и обработка материалов ограничивают размер стали, которую можно оцинковывать.

Поскольку процесс цинкования включает полное погружение материала в очищающие растворы и расплавленный цинк, вся внутренняя и внешняя поверхности покрываются. Сюда входят внутренности полых и трубчатых конструкций, резьба крепежных изделий. Полное покрытие важно, так как коррозия имеет тенденцию происходить с повышенной скоростью внутри некоторых полых конструкций, где окружающая среда может быть чрезвычайно влажной и обычно происходит конденсация. Окрашенные полые конструкции не имеют внутренней защиты от коррозии. Кроме того, крепежные детали без защиты резьбы подвержены коррозии, а проржавевшие крепежные детали могут вызывать проблемы с целостностью структурных соединений.

Процесс цинкования естественным образом дает покрытие на углах и кромках, по крайней мере, такой же толщины, как покрытие на остальной части детали. Это связано с тем, что реакция между железом и цинком является реакцией диффузии, и поэтому кристаллическая структура покрытия формируется перпендикулярно поверхности стали. Поскольку повреждение покрытия чаще всего происходит по краям, дополнительная защита требуется именно здесь. Покрытия, наносимые кистью или распылением, имеют естественную тенденцию к утончению на углах и краях.

Цинковое покрытие и коррозия

Коррозию можно упрощенно рассматривать как склонность стали после производства и формовки возвращаться к своему более низкому, более естественному энергетическому состоянию руды. Эта тенденция известна как «закон энтропии». Методы защиты от коррозии, применяемые для защиты стали, включают (i) изменение металла путем легирования, (ii) изменение окружающей среды путем снижения ее влажности или с помощью ингибиторов, (iii) регулирование электрохимического потенциала путем подачи катодных или анодных токов и применения органических и металлические покрытия.

Цинк обладает рядом характеристик, которые делают его подходящим антикоррозионным покрытием для изделий из железа и стали в большинстве сред. Помимо создания барьера между сталью и окружающей средой, цинк также обладает способностью катодно защищать основной металл. Цинк, являющийся анодом для железа и стали, преимущественно подвергается коррозии и защищает железо или сталь от ржавчины при повреждении покрытия. Если гальваническое покрытие физически повреждено, оно продолжает обеспечивать катодную защиту открытой стали. Если на отдельных участках нижележащей стали или железа обнажается пятно диаметром до 6 мм, окружающий цинк обеспечивает катодную защиту этих участков до тех пор, пока сохраняется покрытие.

Выдающиеся эксплуатационные характеристики цинковых покрытий обусловлены их способностью образовывать плотные, липкие пленки продуктов коррозии и скоростью коррозии, значительно меньшей, чем у черных металлов (от 10 до 100 раз медленнее в зависимости от окружающей среды). В то время как свежая цинковая поверхность достаточно активна при контакте с атмосферой, быстро образуется тонкая пленка продуктов коррозии, что значительно снижает скорость дальнейшей коррозии.

Горячее цинкование погружением обеспечивает превосходную защиту стали от коррозии, особенно в суровых условиях. Он обеспечивает три уровня коррозионной стойкости стали, а именно (i) барьерную защиту, (ii) катодную защиту и (iii) цинковую патину.

Барьерная защита является первой линией защиты от коррозии. Подобно краскам, покрытие методом горячего цинкования обеспечивает защиту, изолируя сталь от электролитов в окружающей среде. Пока барьер не поврежден, сталь защищена и коррозии не происходит. Однако при нарушении барьера начинается коррозия. Поскольку барьер должен оставаться неповрежденным для обеспечения коррозионной стойкости, двумя важными свойствами барьерной защиты являются (i) адгезия к основному металлу и (ii) стойкость к истиранию. Плотно связанная, непроницаемая природа металлического цинка делает его очень хорошим барьерным покрытием. Покрытия, такие как краска, которые обычно имеют точечные отверстия, подвержены проникновению элементов, вызывающих быстрое распространение коррозии под пленкой.

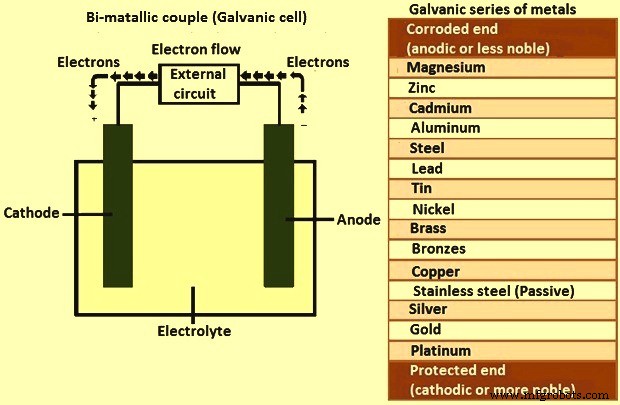

В дополнение к барьерной защите горячее цинкование также защищает сталь катодно, что означает, что цинк предпочтительнее подвергается коррозии для защиты основной стали. Гальваническая серия металлов (рис. 1) представляет собой список металлов, расположенных в порядке электрохимической активности в морской воде (электролите). Такое расположение металлов определяет, какой из металлов будет анодом, а какой катодом, когда они будут помещены в гальванический или электролитический элемент (рис. 1). Металлы, находящиеся выше в списке, являются анодными по отношению к металлам, находящимся ниже них, что означает, что они обеспечивают катодную или жертвенную защиту, когда они соединены. Следовательно, цинк защищает сталь. Фактически, эта катодная защита гарантирует, что даже если оцинкованное покрытие повреждено до такой степени, что обнажается голая сталь (диаметром до 6 мм), коррозия не начинается до тех пор, пока не будет израсходован весь окружающий цинк.

В гальваническом элементе (рис. 1) есть четыре элемента, необходимых для возникновения коррозии. Это (i) анод, который является электродом, где анодная реакция (реакции) генерирует электроны и материал подвергается коррозии, (ii) катод, который является электродом, который получает электроны и защищается от коррозии (iii) электролит, который является проводником через который переносится ионным током, и они включают водные растворы кислот, оснований и солей, и (iv) путь обратного тока, который представляет собой металлический путь, соединяющий анод с катодом и часто являющийся основным металлом. Все четыре элемента:анод, катод, электролит и путь обратного тока необходимы для возникновения коррозии. Удаление любого из этих элементов останавливает ток, и коррозия не возникает. Замена анода или катода другим металлом может привести к изменению направления тока, что приведет к изменению того, какой электрод подвергается коррозии.

Рис. 1. Металлическая пара и гальванический ряд металла

Последним фактором в оцинковке стали для ее долговременной защиты от коррозии является образование цинковой патины. Цинковая патина представляет собой образование побочных продуктов цинковой коррозии на поверхности стали. Цинк, как и все металлы, начинает подвергаться коррозии при воздействии атмосферы. Поскольку гальванизированные покрытия подвергаются воздействию как влаги, так и свободного воздуха, на поверхности покрытия естественным образом образуются побочные продукты коррозии. Образование этих побочных продуктов (оксид цинка, гидроксид цинка и карбонат цинка) происходит во время естественных влажных и сухих циклов в окружающей среде. Цинковая патина после полного образования замедляет скорость коррозии цинка примерно до 1/30 скорости коррозии стали в той же среде и действует как дополнительный пассивный, непроницаемый барьер для покрытия методом горячего цинкования.

Процесс цинкования

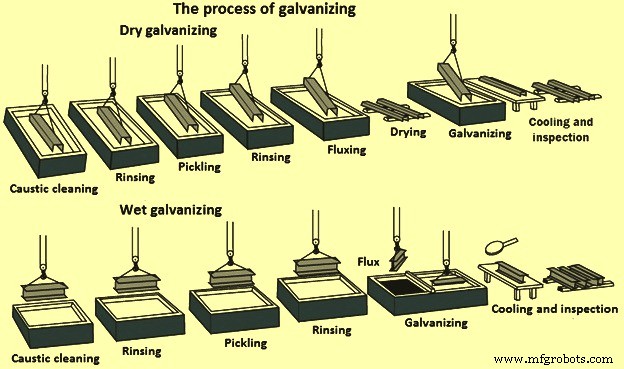

Процесс цинкования (рис. 2) состоит из трех основных этапов, а именно (i) подготовки поверхности, (ii) цинкования и (iii) осмотра.

Рис. 2. Процесс цинкования

Подготовка поверхности – Подготовка поверхности – важнейший этап нанесения любого покрытия. В большинстве случаев неправильная или неадекватная подготовка поверхности, как правило, является причиной разрушения покрытия до ожидаемого срока службы. Стадия подготовки поверхности в процессе цинкования имеет собственные встроенные средства контроля качества, заключающиеся в том, что цинк просто не вступает в металлургическую реакцию с стальной поверхностью, которая не является идеально чистой. Любые дефекты или несоответствия на поверхности сразу же становятся очевидными, когда сталь вынимается из расплавленного цинка, поскольку нечистые участки остаются непокрытыми, и необходимо предпринять немедленные корректирующие действия.

Подготовка поверхности к цинкованию обычно состоит из трех этапов, а именно (i) щелочная очистка, (ii) кислотное травление и (iii) флюсование. На стадии щелочной очистки обычно используется горячий раствор щелочи для удаления органических загрязнений, таких как грязь, жир и масло, с поверхности металла. Эпоксидные смолы, винилы, асфальт, краска или сварочный шлак должны быть удалены перед цинкованием пескоструйной очисткой, пескоструйной обработкой или другими механическими средствами. На стадии травления окалина и ржавчина обычно удаляются с поверхности стали травлением в разбавленном растворе горячей серной кислоты (H2SO4) или в соляной (HCl) кислоте при температуре окружающей среды. Подготовку поверхности также можно выполнить с помощью абразивной очистки в качестве альтернативы или в сочетании с химической очисткой. Абразивная очистка – это процесс, при котором металлическая дробь или песок разбрасываются по стальному материалу воздушными потоками или быстро вращающимися колесами.

Третий этап — флюсование, который является завершающим этапом подготовки поверхности в процессе цинкования. Флюс удаляет оксиды и предотвращает образование новых оксидов на поверхности металла перед цинкованием. Метод нанесения флюса зависит от того, используется ли во время операции цинкования мокрый или сухой процесс цинкования (рис. 2). В процессе сухого цинкования сталь или железо погружают или предварительно флюсуют в водном растворе хлорида цинка-аммония. Затем материал сушат перед погружением в расплавленный цинк. В процессе мокрого цинкования слой жидкого хлорида аммония цинка наносится поверх расплавленного цинка. Гальванизируемое железо или сталь проходит через флюс на пути к расплавленному цинку.

Гальванизация – На этом этапе материал полностью погружается в ванну, состоящую как минимум из расплавленного цинка с чистотой не менее 98 %. Химия ванны должна соответствовать спецификациям, установленным национальными или международными стандартами. Температуру ванны поддерживают на уровне от 450°С до 460°С. Готовые стальные изделия погружают в ванну до тех пор, пока они не достигнут температуры ванны. Затем металлический цинк вступает в реакцию с железом на поверхности стали с образованием интерметаллического сплава цинк-железо. Изделия медленно извлекаются из ванны цинкования, а излишки цинка удаляются путем слива, вибрирования и/или центрифугирования.

Металлургические реакции, которые приводят к образованию и структуре слоев цинково-железного сплава, продолжаются после извлечения изделий из ванны, пока температура этих изделий близка к температуре ванны. Изделия охлаждают либо в воде, либо в окружающем воздухе сразу после извлечения из ванны. Поскольку процесс цинкования включает полное погружение материала, это полный процесс, т. е. все поверхности покрываются. Оцинковка обеспечивает как внешнюю, так и внутреннюю защиту полых конструкций.

Факторы, влияющие на толщину и внешний вид оцинкованного покрытия, включают (i) химический состав стали, (ii) состояние поверхности стали, (iii) холодную обработку стали перед цинкованием, (iv) время погружения в ванну, (v) ванну скорость извлечения и (vi) скорость охлаждения стали.

Цинкование производится на заводе при любых погодных и влажностных условиях. Большинство покрытий, наносимых кистью и распылением, зависят от надлежащих погодных условий и влажности для правильного нанесения. Эта зависимость от атмосферных условий часто приводит к дорогостоящим задержкам строительства.

Осмотр – Два свойства горячеоцинкованного покрытия, которые тщательно изучаются после цинкования, – это толщина покрытия и внешний вид покрытия. Для определения толщины, однородности, адгезии и внешнего вида можно провести ряд простых физических и лабораторных тестов. Изделия оцинкованы в соответствии с национальными и международными стандартами. Эти стандарты охватывают все:от минимально необходимой толщины покрытия для различных категорий оцинкованных изделий до состава металлического цинка, используемого в процессе.

Процесс проверки оцинкованных изделий прост и быстр и требует минимальных трудозатрат. Это важно, поскольку процесс проверки, необходимый для обеспечения качества многих покрытий, наносимых кистью и распылением, является очень трудоемким и использует дорогостоящую квалифицированную рабочую силу.

Толщина покрытия обычно проверяется с помощью магнитного толщиномера. Минимальная толщина покрытия и требования к выборке обычно указаны в национальных и международных стандартах. Стандарты также содержат рекомендации по количеству образцов, которые должны быть измерены, исходя из общего размера партии.

Наиболее точным и, пожалуй, самым простым в эксплуатации толщиномером является электронный магнитный толщиномер. Ни одно отдельное показание образца не может быть менее чем на одну степень покрытия ниже требуемой степени покрытия, а среднее значение должно быть равно или больше требуемой степени покрытия.

Испытание на прилипание обычно не является частью стандартов, но может быть выполнено с помощью прочного ножа. Если гальваническое покрытие не может быть удалено путем сильного нажатия толстым ножом, значит, оно прочное.

Физическое качество гальванического покрытия

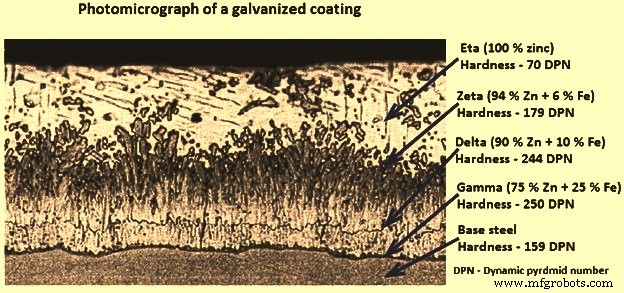

Физические качества гальванического покрытия зависят от металлургической связки. Гальванизация образует металлургическую связь, объединяющую цинк и лежащую в его основе сталь или железо, создавая барьер, который является частью самого металла. Во время цинкования расплавленный цинк вступает в реакцию с железом в стали, образуя ряд слоев сплава цинка и железа. На рис. 3 представлена микрофотография поперечного сечения покрытия из оцинкованной стали, на которой показана типичная микроструктура покрытия, состоящая из трех слоев сплава и слоя чистого металлического цинка. Гальванизированное покрытие имеет сцепление с основной сталью порядка 250 кг/кв. см. Другие покрытия обычно обеспечивают адгезию в лучшем случае от 20 до 45 кг/кв. см.

Формирование гальванического покрытия на стальной поверхности является металлургической реакцией, при которой цинк и сталь объединяются, образуя серию твердых интерметаллических слоев, прежде чем внешний слой обычно состоит из 100 % цинка (эта-слой). Микрофотография (рис. 3) представляет собой поперечное сечение покрытия из оцинкованной стали. Первый слой цинково-железного сплава над стальной поверхностью представляет собой гамма-слой, содержащий около 75 % цинка (Zn) и 25 % железа (Fe). Следующий слой, дельта-слой, содержит около 90 % цинка и 10 % железа. Третий слой, дзета-слой, содержит около 94 % цинка и 6 % железа. Последний слой (эта-слой), который образуется при извлечении материала из цинковой ванны, идентичен химическому составу цинковой ванны, то есть чистому цинку. На микрофотографии видно, что гамма-, дельта- и дзета-слои составляют около 60 % всего оцинкованного покрытия, а остаток составляет эта-слой.

На рис. 3 под названием каждого слоя его соответствующая твердость выражена «числом алмазной пирамиды» (DPN). DPN — это прогрессивная мера твердости. Чем выше число, тем выше твердость. Как правило, гамма-, дельта- и дзета-слои тверже основной стали. Твердость этих слоев обеспечивает исключительную защиту покрытия от повреждения в результате истирания. Этот слой оцинкованного покрытия достаточно пластичен, что обеспечивает покрытию некоторую ударопрочность. Сочетание твердости, пластичности и адгезии обеспечивает оцинкованному покрытию непревзойденную защиту от повреждений, вызванных небрежным обращением во время транспортировки на строительную площадку и/или на месте, а также в течение всего срока службы. Прочность оцинкованного покрытия чрезвычайно важна, поскольку барьерная защита зависит от целостности покрытия. Правильно нанесенные гальванические покрытия непроницаемы.

Рис. 3. Микрофотография гальванического покрытия

При взаимодействии стали с расплавленным цинком в ванне цинкования на рост покрытия преобладающее влияние оказывают два фактора. Толщина оцинкованного покрытия в первую очередь определяется как толщиной стали, так и химическим составом стали, на которую наносится покрытие. Это важно по двум причинам, а именно (i) чем толще цинковое покрытие, тем дольше обеспечивается защита от коррозии, и (ii) чрезмерно толстые покрытия могут иметь меньшую адгезию и связь, чем покрытия нормальной толщины.

Стали, подходящие для цинкования

Большинство сталей могут быть удовлетворительно подвергнуты горячему цинкованию погружением. Однако химически активные элементы в стали, такие как кремний и фосфор, могут повлиять на процесс горячего цинкования. Таким образом, правильный выбор состава стали может обеспечить более стабильное качество покрытия в отношении внешнего вида, толщины и гладкости. Предыдущая история стали (например, горячекатаная или холоднокатаная) также может влиять на ее реакцию с расплавом цинка. Там, где важна эстетика или существуют определенные критерии толщины покрытия или гладкости поверхности, перед горячим цинкованием необходимо уделить особое внимание выбору стали.

Химический состав стали, особенно содержание кремния, фосфора, марганца и углерода, влияет на характеристики покрытия. Кремний особенно сильно влияет на рост гальванических покрытий. Фосфор и марганец также повышают реакционную способность стали, а в сочетании с определенным содержанием кремния также могут образовывать более толстое матово-серое покрытие. Содержание углерода, серы и марганца в стали также может оказывать незначительное влияние на толщину оцинкованного покрытия.

Химический состав оцинкованной стали очень важен. Количество кремния и фосфора, присутствующих в стали, сильно влияет на толщину и внешний вид оцинкованного покрытия. Содержание кремния 0,04 % или выше или содержание фосфора 0,05 % или выше в стали обычно приводит к образованию толстых покрытий, состоящих в основном из сплавов цинка и железа. Для гальванических покрытий самого высокого качества содержание кремния должно быть менее 0,04 % или от 0,15 % до 0,23 %. Стали за пределами этих диапазонов, считающиеся реактивными сталями, могут быть оцинкованы и, как правило, дают приемлемое покрытие. Однако эти стали часто образуют более толстое покрытие, поэтому следует ожидать более темного внешнего вида.

Влияние кремния и фосфора на реакционную способность стали – При производстве стали добавляют кремний или алюминий для удаления кислорода. Эти стали известны как успокоенные стали. Поскольку содержание кремния влияет на реакцию горячего цинкования погружением, содержание кремния всегда следует принимать во внимание для сталей, подлежащих цинкованию. Стали, раскисленные алюминием, пригодные для цинкования, имеют низкое содержание кремния, менее 0,03 %. Раскисленные кремнием стали с содержанием кремния выше 0,14 % также хорошо подходят для цинкования, но дают более толстое покрытие, чем раскисленные алюминием стали. Содержание фосфора в стали также влияет на реакционную способность, особенно для холоднокатаных сталей. Другие легирующие элементы в стали не оказывают существенного влияния на покрытие.

Линейка Sandelin – Стали с содержанием кремния + фосфора в диапазоне от 0,03 % до 0,14 % называются «санделиновыми сталями» в гальванической терминологии. Следует либо избегать использования этих сталей, либо следует использовать специальные типы ванн для цинкования. В обычной цинковой ванне реакция между этим типом стали и цинком очень сильна, и покрытие становится толстым и неравномерным, часто с плохой адгезией. Это кристаллы в самом внешнем слое сплава, дзета-фазе, которые растут в виде маленьких тонких зерен. Расплавленный цинк быстро диффундирует между зернами, и рост покрытия происходит очень быстро. Если цинковые ванны с подходящими добавками сплава недоступны, этот тип стали следует избегать для горячего цинкования погружением.

Исследования показали, что нижняя граница диапазона Sandelin ниже, чем предполагалось ранее. Было также показано, что содержание фосфора оказывает большое влияние на реакционную способность холоднокатаных сталей. Эти исследования дали следующие рекомендации:

Если внешний вид оцинкованной поверхности очень важен, например, в архитектуре, для холоднокатаной стали рекомендуется выражение «кремний менее 0,03 % и Si + 2,5 x P менее 0,04 %».

Для горячекатаной стали содержание кремния еще более критично, но содержание фосфора имеет меньшее значение, поэтому рекомендуется выражение «кремний менее 0,02 % и Si + 2,5 x P менее 0,09 %».

Однако в большинстве случаев достаточно стали с содержанием кремния + фосфора менее 0,03 %, и она обеспечивает приемлемое качество поверхности как при холоднокатаной, так и при горячекатаной прокатке.

Сталь, раскисленная алюминием – Стали, раскисленные алюминием, также содержат низкий уровень кремния, который важен для реакционной способности. В последние годы стали более распространенными стали, раскисленные алюминием, с так называемым сверхнизким содержанием кремния, ниже 0,01%, и содержанием алюминия выше 0,035%. Эти стали обладают многими положительными свойствами, когда речь идет о резке и формуемости. Однако низкое содержание кремния в сочетании с высоким содержанием алюминия делает слои цинка тоньше, чем указано в стандартах горячего цинкования.

Если цинкование выполняется в ванне с никелевым сплавом, что является обычным явлением в настоящее время, поскольку считается, что никель придает несколько положительных свойств, реакционная способность еще больше снижается, в результате чего образуются более тонкие слои. Отклонение от стандарта для таких сталей может быть согласовано между заказчиком и оцинковщиком. Если отклонение недопустимо, этот тип стали необходимо подвергнуть пескоструйной очистке перед цинкованием.

Внешний вид покрытия

Горячее цинкование сталей с низким содержанием кремния или фосфора дает легкие и блестящие цинковые покрытия. На открытом воздухе цвет поверхности через некоторое время меняется на матовый и светло-серый. Стали с содержанием кремния в диапазоне от 0,15 % до примерно 0,22 % – 0,23 % обычно дают светлые блестящие покрытия. Содержание кремния около 0,25 % может давать серые поверхности или серую сетку на светлой поверхности. Если используется цинковая ванна, легированная никелем, реакция между цинком и железом уменьшается, и покрытие обычно становится блестящим до 0,22 % процентного содержания кремния.

Сталь с более высоким содержанием кремния (более 0,25 %) обычно дает матовое серое покрытие, которое темнеет с увеличением содержания кремния. Темно-серый цвет является лишь эстетическим эффектом, так как защита от коррозии такая же или даже лучше, если толщина покрытия одинакова. Темно-серые покрытия часто толще, чем светлые покрытия, поскольку они обычно грубее из-за более высокой реакционной способности между железом и цинком и, следовательно, обеспечивают более длительную защиту от коррозии. Цвет покрытия определяется долей железо-цинковых кристаллов, смешанных с чистым цинком на внешней поверхности покрытия, представляющей собой более чистый цинк. Чем светлее поверхность, тем выше содержание железа и цинка, тем темнее поверхность.

Когда цинковое покрытие с высоким содержанием железа подвергается коррозии, железо высвобождается и окисляется, что может придать поверхности красновато-коричневый оттенок. Красновато-коричневый цвет усиливается при коррозии большей части железо-цинкового покрытия. Таким образом, красновато-коричневое изменение цвета поверхности не означает, что цинковое покрытие исчезло.

Цинковые покрытия с наружным слоем чистого металлического цинка и светлым внешним видом также могут изменить цвет на красновато-коричневый, когда слой чистого цинка подвергся коррозии. Время образования красновато-коричневого окрашивания в этом случае больше, в зависимости от толщины слоя чистого цинка. На сталях с содержанием кремния + фосфора выше 0,03 % содержание чистого цинка обычно составляет 30–50 % от общей толщины покрытия.

Непрерывный процесс цинкования

Процесс непрерывного горячего покрытия погружением — это широко используемый метод, первоначально разработанный примерно в 1960-х годах для цинкования таких изделий, как стальной лист, полоса и проволока. Расплавленное покрытие наносится на поверхность стали в непрерывном процессе. Сталь пропускают в виде непрерывной ленты через ванну с расплавленным цинком со скоростью до 200 метров в минуту. Размер стального листа может варьироваться от 0,25 мм до 4,30 мм в толщину и до 1830 мм в ширину.

Этот непрерывный процесс нанесения покрытия горячим погружением начинается с очистки стали в технологической установке, в которой обычно используется щелочная жидкость в сочетании с очисткой щеткой, промывкой и сушкой. Затем сталь поступает в нагревательную или отжиговую печь для ее размягчения и придания необходимой прочности и формуемости. В этой печи для отжига сталь выдерживается в атмосфере восстановительного газа, состоящего из водорода и азота, для удаления любого оксида, который может быть на поверхности стали. Выходной конец печи соединен с вакуумной камерой, известной как «выход», с ванной расплавленного покрытия, чтобы предотвратить повторное окисление нагретого стального изделия воздухом. В ванне стальной продукт перемещается по погруженному валку и вступает в реакцию с расплавленным металлом, образуя связанное покрытие, а затем удаляется в вертикальном направлении. После извлечения продукта из ванны с помощью воздуха под высоким давлением удаляют излишки расплавленного цинка и создают точно контролируемую толщину покрытия. Затем сталь охлаждают, чтобы позволить металлу затвердеть на стальной поверхности, что делается до того, как сталь соприкоснется с другим валком, чтобы избежать переноса или повреждения покрытия.

Процесс горячего погружения для листового проката сегодня используется для изготовления семи различных типов изделий с покрытием, покрытым горячим погружением, включая оцинкованные (цинк), оцинкованные отожженные (90 % – 92 % цинка и 8 % – 10 % сплава железа), два сплава цинка и алюминий (сплав алюминия 55 % и сплав цинка 45 %, сплав цинка 95 % и сплав алюминия 5 %), два сплава на основе алюминия (100 % алюминия и сплав 89 % – 95 % алюминия и 5 % – 11 % кремния) и Терновое покрытие (85 % – 97 % сплава свинца и 3 % – 15 % сплава олова).

Производственный процесс