Производство феррохрома

Производство феррохрома

Феррохром (Fe-Cr) представляет собой сплав железа (Fe) и хрома (Cr), используемый в основном в производстве нержавеющей стали. Соотношение, в котором сочетаются два металла (Fe и Cr), может варьироваться, при этом доля Cr находится в диапазоне от 50 % до 70 %.

Fe-Cr часто классифицируют по соотношению Cr к содержащемуся в нем углероду (C). Подавляющее большинство производимого Fe-Cr представляет собой «шихтовый хром». Он имеет более низкое отношение Cr к C и чаще всего производится для использования в производстве нержавеющей стали. Вторым по величине производимым ферросплавом Fe-Cr является высокоуглеродистый Fe-Cr (HC Fe-Cr), который имеет более высокое содержание Cr и производится из хромитовой руды с более высоким содержанием. Другими марками Fe-Cr являются «среднеуглеродистый Fe-Cr» (MC Fe-Cr) и «низкоуглеродистый Fe-C (LC Fe-Cr)». MC Fe-Cr также известен как промежуточный углерод Fe-Cr и может содержать до 4 % углерода. LC Fe-Cr обычно имеет содержание Cr минимум 60 % с содержанием C в диапазоне от 0,03 % до 0,15 %. Однако содержание C в LC Fe-Cr может достигать 1 %.

Сплав феррохрома (Fe-Cr) необходим для производства нержавеющей стали и специальных сталей, которые широко используются и отличаются высоким качеством, обычно характеризующимися высокой коррозионной стойкостью и низкой склонностью к намагничиванию. Цикл переработки Fe-Cr включает химическое восстановление хромитовой руды.

Выплавка HC Fe-Cr ферросплава

HC Fe-Cr и шихтовый хром обычно получают традиционным процессом плавки с использованием карботермического восстановления хромитовой руды (состоящей из оксидов Cr и Fe) с использованием электрической печи с погруженной дугой (SAF) или электрической печи с открытой дугой постоянного тока (постоянный ток). печь.

В SAF энергия в печь преимущественно подается в резистивном режиме нагрева. Основными особенностями этого режима являются удельное электрическое сопротивление шлака и температура ликвидуса шлака, которые строго подобраны для комфортного ведения процесса. Эти два параметра также накладывают некоторые ограничения на процесс плавки с точки зрения рабочей температуры.

SAF, используемые для плавки хромитовых руд, бывают двух типов, а именно (i) закрытого типа и (ii) открытого типа. Печь закрытого типа дает возможность собирать отходящие газы, обогащенные монооксидом углерода (CO), для предварительного нагрева и частичного предварительного восстановления шихты. Предварительный подогрев и частичное предварительное снижение нагрузки приводит к значительному снижению потребления электроэнергии. Однако эксплуатация закрытой печи требует большей осторожности при подготовке шихты для бесперебойного производства.

Дуговая печь постоянного тока использует один центральный полый графитовый электрод в качестве катода с электропроводящим огнеупорным подом печи в качестве анода. Печь работает с открытой ванной, поэтому нет проблем с вскрышными породами, а мелочь хромитовой руды вместе с углем и флюсами подается непосредственно в ванну через полый электрод. Печь имеет закрытый верх. Некоторыми характеристиками работы дуговой печи постоянного тока являются (i) использование мелкозернистой руды без агломерации, (ii) использование более дешевых восстановителей и, следовательно, более широкий выбор восстановителей, (iii) более высокое извлечение Cr, (iv) преднамеренные изменения в состав шихты быстро отражается в шлаке или ферросплаве, а (v) работа с закрытым верхом позволяет использовать энергию отходящих газов печи.

Энергия в дуговую печь постоянного тока в основном подается в дуговом режиме. Эта энергия в значительной степени не зависит от химического состава шлака. Это дает больше свободы в выборе состава шлака и температуры процесса. Эта свобода предоставила открытой дуговой печи постоянного тока большую способность более точно контролировать восстановление кремнезема (SiO2) с помощью химии шлака. Достаточно большой диапазон рабочих температур может быть достигнут в открытой дуге постоянного тока по сравнению с SAF. Следовательно, в дуговой печи постоянного тока в процессе плавки могут образовываться субликвидус и перегретые шлаки. Перегретый шлак в определенной степени улучшает кинетику химических реакций и разделение шлак-металл, в то время как субликвидусный шлак благоприятно влияет на футеровку печи. Хотя изменение химического состава шлака возможно, оно обычно ограничивается экономическими аспектами процесса.

Преобразование хромитовой руды в Fe-Cr происходит преимущественно при плавке SAF, при которой электроды закапывают в шихту из кускового материала, состоящего из хромитовой руды, углеродистых восстановителей, преимущественно кокса и флюсов, для образования шлака правильного состава. Электрический ток представляет собой трехфазный переменный ток (AC), а печь имеет три расходуемых самообжигающихся графитовых электрода, расположенных на равном расстоянии друг от друга в цилиндрическом контейнере с огнеупорной футеровкой и нижней леткой. Характеристики SAF для плавки хромитовой руды включают (i) относительно легкое управление при условии, что шихта хорошо отсортирована для поддержания проницаемой вскрышной породы, которая позволяет легко выходить образующимся газам, (ii) саморегулирующийся с потребляемой мощностью, определяющей скорость потребления шихты (вскрышных пород) и (iii) некоторый предварительный нагрев и предварительное восстановление вскрышных пород горячими восходящими газами. SAF может быть с открытым, полузакрытым или закрытым верхом с соответственно лучшим тепловым КПД и возможностью использовать энергию отходящих газов из закрытой печи.

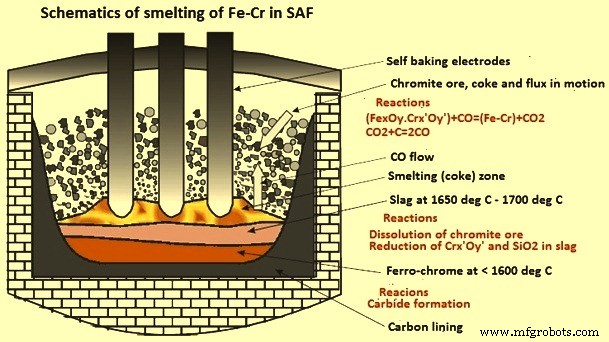

Плавка Fe-Cr (рис. 1) является энергоемким процессом. Энергия передается в процесс через самообжигающиеся угольные электроды. Сбоку электроды покрыты кусковой шихтой, которая имеет более высокое удельное электрическое сопротивление, чем расплавленная ванна под кончиками электродов. Следовательно, обеспечивается поступление электрического тока в горячую реакционную зону. Потребление энергии относительно велико, и для HC Fe-Cr потребление электроэнергии колеблется от 2000 кВтч/т Fe-Cr с предварительным восстановлением до 4000 кВтч/т Fe-Cr без предварительного восстановления и подогрева сырья. Из-за сложности структуры сырья и электротермических и химических взаимодействий в печи существуют большие температурные градиенты от нескольких сотен на поверхности шихты до значительно более 2000°С вокруг концов электродов. Это приводит к различным зонам в печи и различным механизмам восстановления.

Рис. 1. Схема плавки Fe-Cr в SAF

Рис. 1. Схема плавки Fe-Cr в SAF

В печи отдельные хромитовые окатыши или кусковая руда подвергаются воздействию окружающей среды с повышением температуры по мере опускания шихты, восстанавливаются восходящим газом CO и стимулируются контактирующими частицами кокса. Очевидно, что профиль температуры в СНФ оказывает большое влияние на скорость восстановления и эффективность производства. Из-за чувствительности системы управления электродами к распределению температуры в печи распределение температуры внутри сырья и различных реакционных зон обычно не симметрично. Это неравномерное распределение температуры вызывает трудности в управлении печью, качестве продукта и эффективности печи.

Зоны в SAF

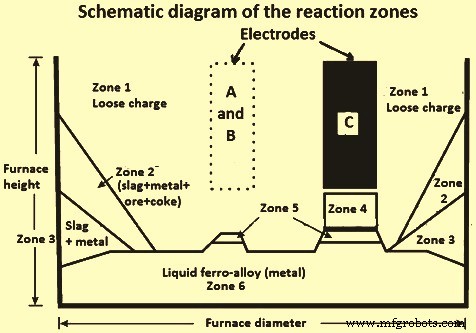

Из исследований раскопанных закаленных СНФ и обзоров технологии и этапов процесса можно определить шесть номеров идеализированных реакционных зон. Однако точное положение этих зон может варьироваться в зависимости от конструкции печи и практики эксплуатации. Зоны не обязательно должны иметь простую многоуровневую структуру. Принципиальная схема реакционных зон в печи с флюсом для производства Fe-Cr показана на рис. 2.

Рис. 2. Схематическая диаграмма реакционных зон в печи с погруженной дугой для производства Fe-Cr

Первая зона (зона 1) – верхняя зона печи. Эта зона имеет рыхлый заряд, который простирается от верхней части слоя заряда вниз почти до кончика электрода. Действия, происходящие в этой зоне, включают (i) предварительный нагрев шихты (ii) разложение (кальцинирование) флюсов, т.е. известняк, доломит и т. д., (iii) газификация углеродистого материала за счет реакции с воздухом и двуокисью углерода (CO2) и (iv) газовое восстановление хромитовой руды и частичная металлизация оксидов Fe и Cr. Фактически, большая часть объема СНФ приходится на рыхло спеченную шихту. Среднее время выдержки в этой зоне оценивается в 24 часа, но в этой зоне рыхлой шихты происходит только около 20 % восстановления шихты, и жидкий шлак не образуется. Шихта в этой зоне обычно опускается V-образно, и скорость опускания достигает максимума в точках между стенками печи и электродами и между самими электродами. Данные, относящиеся к профилям температуры и избыточному давлению газа в этой зоне, показывают, что изотерма 1600°С достигается только вблизи кончиков электродов, а выше 1400°С давление газа быстро возрастает, причем более поздняя температура соответствует началу образования шлака. формирование.

Зона со 2 по 6 существует в нижней части печи. Действия, происходящие в нижней части печи, включают (i) образование шлака, (ii) растворение хромитовой руды в шлаке, (iii) восстановление металла из шлаковой фазы и образование металлического сплава и (iv) разделение сплава и шлака.

Зона 2 состоит из бокового шлака, металла, руды и кокса. Он имеет ряды жестких, частично расплавленных и частично восстановленных материалов, которые формируются рядом со стенками печи. Эти банки имеют наибольшую толщину на самых дальних расстояниях от электродов.

Зона 3 состоит из бокового шлака и металла. Это материал ниже зоны 2, содержащий смесь шлака и металла.

Зона 4 находится под электродами. Материал, присутствующий непосредственно под наконечниками электродов, имеет некоторую неопределенность. Зона под одним из электродов обычно не соединяется с аналогичными зонами под двумя другими электродами. Наличие пустоты может быть связано с усадкой слоя при остывании печи. Также возможно образование шлака и кокса под электродами. Другой возможностью может быть наличие коксового слоя, содержащего смесь расплавленных пустых минералов, флюсов и магнезии (MgO) и глинозема (Al2O3), выделяющихся из хромитовой руды при ее восстановлении. Из-за образования частично затвердевших шихтовых материалов вокруг электродов (зоны 2 и 3) активная зона восстановления шлака ограничена в размерах. Время пребывания в зоне высокотемпературной плавки, определяемой здесь как коксовый слой (зона 4), относительно короткое, возможно, порядка 30-40 минут.

Зона 5 — это область, где имеется большая область нерасплавленной частично прореагировавшей кусковой руды между шлаком и металлом.

Зона 6 — это область образования отчетливого слоя жидкого сплава Fe-Cr у основания печи.

Обработка реакций

После достижения зоны ниже кончиков электродов (зона 4) все оксиды расплавляются, и с твердыми частицами кокса может происходить карботермическое восстановление в соответствии с уравнением Cr2O3 + 3C =2Cr + 3 CO. Остальные оксиды, такие как SiO2, Al2O3, CaO и MgO переходят в шлак. Этот шлак образует жидкий слой поверх жидкого Fe-Cr. Капли жидкого Fe-Cr опускаются через этот слой шлака и собираются на дне печи.

Во время производства Fe-Cr путем карботермического восстановления образующийся металлический Cr имеет тенденцию к дальнейшему взаимодействию с доступным C с образованием карбидов Cr (Cr3C2, Cr7C3 и Cr23C6). Точно так же металлическое Fe реагирует с доступным C с образованием карбидов Fe (Fe3C и Fe2C). Присутствие этих карбидов увеличивает общее содержание С в ферросплаве Fe-Cr выше указанных пределов, поскольку теоретическое содержание С в этих карбидах колеблется от 5,5 % до 13,3 %. Ниже приведены упрощенные реакции, которые происходят во время процесса.

Cr2O3 (ж) + 3 C =2 Cr (ж) + 3 CO (г)

3 Cr2O3 (ж) + 13 C =2 Cr3C2 + 9 CO (г)

2 Cr2O3 (ж) + 7 C =Cr4C + 6 CO (г)

7 Cr2O3 (ж) + 27 C =2 Cr7C3 + 21 CO (г)

23 Cr2O3 (ж) + 81 C =2 Cr23C6 + 69 CO (г)

Fe2O3 (ж) + 3 C =2 Fe (ж) + 3 CO (г)

3 Fe2O3 (ж) + 11 C =2 Fe3C + 9 CO (г)

Fe2O3 (ж) + 4 C =Fe2C + 3 CO (г)

Стандартные свободные энергии Гиббса для образования этих карбидов (путем реакции между растворенным в шлаке Cr2O3 и твердым непрореагировавшим углеродом) изучались несколькими исследователями. Эти исследования показывают, что значения свободной энергии Гиббса для образования Fe3C ниже, чем для образования металлического Fe для всего исследованного диапазона температур (от 1500 до 2000°С). Таким образом, термодинамика благоприятствует образованию Fe3C.

Точно так же энергия Гиббса реакции образования Cr3C2 ниже, чем у металлического Cr для большей части температурного диапазона (приблизительно до 1920°С). Cr7C3 и Cr4C также могут образовываться при температурах 1650°С и 1550°С соответственно. Поэтому в процессе восстановления хромитовых руд вместо металлических Cr и Fe образуются несколько карбидов.

В результате LC Fe-Cr не может быть получен непосредственно путем карботермического восстановления хромитовой руды. Таким образом, продукты карботермического восстановления представляют собой HC Fe-Cr или сырьевой хром в зависимости от соотношения Cr и Fe в хромитовой руде.

Частицы кокса (количество и размер) оказывают большое влияние на электрическое сопротивление в зоне реакции и в столбе шихты. Следовательно, кокс выполняет двойную функцию:для реакции плавления и для преобразования электрической энергии в тепловую. Это также помогает поддерживать проницаемость бремени для восходящего газа CO.

Образование карбидов при карботермическом восстановлении Fe-Cr начинается уже при низких температурах. Температура шлака до 1650°С всегда приводит к содержанию С от 7 % до 8 % в Fe-Cr. Только если содержание MgO в руде высокое, а температура шлака превышает 1700°C, тогда содержание C находится в диапазоне от 4 % до 6 %. Более низкие уровни C не могут быть достигнуты в SAF, и необходим второй этап процесса.

Сырье

Тип и комбинация шихтовых материалов (руды, восстановители и флюсы), используемых для плавки Fe-Cr, влияют на работу печи и, в конечном счете, на потребление электроэнергии. Объем шлака, образующегося в процессе, сильно зависит от качества шихтовых материалов, используемых в производственном процессе. На расход электроэнергии влияет объем шлака. Чем выше объем шлака, тем выше потребность в электроэнергии.

Сырье для печи обычно состоит из хромитовой руды (кусковая руда, окатыши и брикеты), восстановителей (антрацит, уголь, кокс и уголь) и флюсов (кварцит, доломит и известь). Частицы хромитовой руды не обязательно имеют однородный состав, поскольку существуют различия между рудными телами и даже между рудными пластами и внутри них. Хромитовые руды обычно относятся к семейству кристаллов шпинели и имеют общую формулу (Fe2+, Mg2+)O.(Al3+,Cr3+,Fe3+)2O3.

Тщательный контроль размера и состава шихтовых материалов позволяет поддерживать идеальные условия в печи. Тщательный контроль типа сырья и диапазона размеров обеспечивает хорошую проницаемость уплотненного слоя, а состав влияет на свойства шлака. Однако существует ряд способов предварительной обработки загрузки, которые можно использовать для повышения стабильности и производительности печи.

Процессы агломерации, которые обычно используются для хромитовых руд, включают (i) агломерацию, (ii) гранулирование и (iii) брикетирование. Также эффективность процесса производства Fe-Cr зависит от типа и предварительной подготовки исходных материалов, а именно (i) предварительного нагрева и (ii) предварительного восстановления.

В случае рыхлых хромитовых руд возникает необходимость окомковать их, после дополнительного измельчения, если это необходимо, со связующим, восстановителем и флюсами и пропустить их через вращающуюся печь, где они затвердевают (спекаются), предварительно нагреваются и предварительно восстанавливаются до градусов перед зарядкой в SAF.

Хромитовая руда загружается в печь в основном в виде кусковой руды и/или окатышей. В случае кусковой руды материал состоит из частиц хромита, окруженных затвердевшей вмещающей породой. Окатыши обычно изготавливают из концентратов хромитовой руды, которые были агломерированы и предварительно обработаны для образования сферических частиц. Размер зерен и микроструктура хромитовых руд варьируют от плотных округлых зерен в кусках до сильно трещиноватых игольчатых зерен в случае окатышей. Диапазоны размеров частиц кусков, окатышей и кокса контролируются для обеспечения максимальной проницаемости слоя.

Другим методом обработки рудной мелочи является предварительное восстановление в печи, при котором неагломерированная хромитовая мелочь и недорогой уголь с флюсами используются в качестве сырья для печи. В этом методе самоагломерация мелочи достигается вблизи выхода из печи, где шихта становится пастообразной в зоне высоких температур около 1500°C. Достигается очень высокая степень измельчения (от 80 % до 90 %). тем самым снижая нагрузку на электрические печи, расположенные ниже по технологической цепочке (SAF или дуга постоянного тока), которые затем становятся в основном плавильными печами.

Более поздний подход, который применяется на нескольких заводах, снова заключается в гранулировании. Гранулы производятся с включением кокса, они спекаются и частично предварительно восстанавливаются на системе спекания со стальной лентой. Оттуда окатыши доставляются в шахтные печи предварительного нагрева, которые обычно размещаются над SAF и которые работают как бункеры для прямой загрузки, используя тепло отходящих газов из печей. Кусковая руда, кокс и флюсы также направляются в питающие бункера.

Помимо перечисленных, существуют и другие подходы к подготовке хромитовых руд к плавке. К ним относятся спекание во вращающемся поде и предварительное восстановление окатышей, а также предварительные нагреватели с псевдоожиженным слоем для хромитовой мелочи.

Производственный процесс

Fe-Cr получают в основном путем карботермического восстановления , которое происходит при высоких температурах. Хромитовая руда восстанавливается углем и коксом с образованием сплава Fe-Cr. Тепло для этой реакции может исходить из нескольких форм, но обычно от электрической дуги , образованной между кончиками электродов в нижней части печи и подом печи. Эта дуга создает температуру около 2800 градусов С. В процессе плавки расходуется большое количество электроэнергии.

Процесс производства Fe-Cr является очень энергоемким, поскольку все тепло, необходимое для эндотермических реакций восстановления и для достижения термодинамического равновесия в печи, поступает только за счет электрической энергии. Таким образом, электроэнергия является наиболее важным входом в процесс.

Выпуск материала из печи происходит периодически. Когда в горне печи накопится достаточное количество Fe-Cr, летку рассверливают и поток жидкого сплава и шлака устремляется по желобу в кокиль или ковш. Жидкий Fe-Cr затвердевает в больших отливках, которые измельчаются, просеиваются и упаковываются или подвергаются дальнейшей обработке.

Ниже приведены важные характеристики процесса производства Fe-Cr в SAF.

- Восстановимость хромитовой руды важна для эффективности процесса. Он определяется его минералогическим составом (соотношение MgO/Al2O3), структурной формой MgO в хромитовой руде, размером зерен хромита, степенью распределения зерен в руде и температурой плавления руды. Руда должна иметь пористость, поскольку восстановление хромитовой руды в твердом состоянии имеет большое значение из-за реакции между газом и пористым твердым телом. Кроме того, руда должна иметь достаточную механическую прочность, чтобы противостоять истиранию и дроблению, чтобы попасть в зону восстановления в печи. Высокая температура плавления руды, если существует хорошая способность к восстановлению в твердом состоянии, дает больше времени для восстановления руды, прежде чем она достигнет зоны плавления. Это означает меньшие потери Cr2O3 в шлаке.

- Извлечение хрома в основном зависит от восстановимости хромитовой руды. Остаток хрома на входе в печь, за исключением восстановленного хрома в ферросплав, в основном приходится на шлак и некоторую часть на печную пыль. В случае твердой и плотной руды доля пыли невелика, но в зависимости от восстанавливаемости руды и ее крупности содержание Cr2O3 в шлаке может увеличиваться. Поскольку восстановление хромитовой руды в твердом состоянии является значительным, в печи можно использовать мелкозернистую руду. Мелкая хромитовая руда очень легко восстанавливается в твердом состоянии перед расплавлением, в результате чего содержание Cr2O3 в шлаке находится в диапазоне от 1,5 % до 4 %. Также важно, чтобы было полное разделение жидкого ферросплава и шлака во время выпуска, чтобы жидкий Fe-Cr, попадающий в шлак, был минимальным для оптимизации извлечения Cr.

- Хорошая восстанавливаемость и особенно восстановление в твердом состоянии помогают использовать больше газообразного CO для восстановления хромитовой руды. Соотношение MgO/Al2O3 в шлаке, равное 2,1, соответствует самой низкой температуре плавления шлака, что обеспечивает минимум энергозатрат на переплавляемую часть шлака. Однако из-за присутствия в шлаке некоторого количества Cr2O3 и других оксидов соотношение MgO/Al2O3 обычно составляет 2,2. Это также приводит к более низкому восстановлению SiO2 до Si. Поскольку восстановление SiO2 до Si является очень энергоемким, в этом отношении также достигается хорошая экономия энергии.

- Восстановление при более низких температурах с высоким соотношением MgO/Al2O3 в шлаке приводит к образованию большего количества карбидов с высоким содержанием углерода. Присутствие карбидов Cr, таких как Cr3C2 и Cr7C3 с меньшим содержанием Cr23C6, указывает на лучшее восстановление хромитовой руды в твердом состоянии. Соотношение Cr/Fe также играет роль в определении содержания C в Fe-Cr. Поскольку Cr имеет более высокое сродство к образованию карбидов, чем Fe, более высокое отношение Cr/Fe означает более высокое содержание C в Fe-Cr.

- Высокое соотношение MgO/Al2O3 в шлаке и основной шлак препятствуют восстановлению SiO2 до Si. Для восстановления SiO2 необходимы более высокие температуры. Cr2O3 и FeO восстанавливаются в твердом состоянии и при более низких температурах, поэтому вероятность восстановления SiO2 очень мала. Опять же, низкое содержание Si является результатом восстановления Cr2O3 и FeO в твердом состоянии и низких температур.

- Обычно содержание серы (S) и фосфора (P) в хромитовой руде невелико. Следовательно, S и P в Fe-Cr поступают преимущественно из восстановителей. Кокс, имеющий содержание серы в диапазоне от 0,6% до 1%, способствует содержанию серы в Fe-Cr от 0,014% до 0,025%. Для десульфурации необходимы основные шлаки, восстановительная атмосфера и более высокие температуры по сравнению с дефосфорацией. Эти условия существуют. Для дефосфорации требуются основные шлаки, более низкие температуры и окислительная атмосфера. Из всего этого доступно только основное шлаковое состояние. Увеличение содержания Si в ферросплаве указывает на восстановительную атмосферу. Несмотря на то, что большая часть фосфора поступает в ферросплав, высокая основность шлака может привести к снижению содержания фосфора.

- Состав шлака при нормальных условиях не оказывает большого влияния на содержание Cr2O3 в шлаке. Высокое содержание Si в ферросплаве может уменьшить содержание Cr2O3, растворенного в шлаке, за счет силикотермической реакции, и, в свою очередь, содержание Si в Fe-Cr уменьшается, но эта реакция имеет значение только при высоком содержании Si. При этом цвет шлака станет светлее.

Производство LC Fe-Cr

LC Fe-Cr обычно получают из HC Fe-Cr или шихтового хрома. Производство LC Fe-Cr обычно осуществляется путем добавления хромитовой руды или вдувания кислорода (O2) в HC Fe-Cr. Однако этот процесс непривлекателен из-за высокой температуры (около 2100°С), необходимой для снижения содержания углерода до пределов спецификации LC Fe-Cr, а также из-за потерь Cr, происходящих во время процесса. Таким образом, эти методы снижения C HC Fe-Cr используются в основном для производства MC Fe-Cr, а LC Fe-Cr в основном производится с помощью металлотермических производственных процессов.

В металлотермических производственных процессах реакцию восстановления проводят с определенным металлом, имеющим отрицательную энергию Гиббса. Следовательно, технически подходящими металлическими восстановителями, которые производятся в больших объемах, являются алюминий (Al), магний (Mg), марганец (Mn) и кремний (Si). Стехиометрический расход этих металлических восстановителей на тонну Cr составляет 0,519 т для Al, 0,701 т для Mg, 1,585 т для Mn и 0,405 т для Si, хотя на практике расход может немного отличаться для достижения целевого извлечения Cr. Однако восстановители Si и Al более экономичны в использовании. Между ними процесс силикотермического восстановления более популярен, чем алюмотермический процесс производства LC Fe-Cr.

Производственный процесс

- 3D-системы Рис. 4 Производство

- Операции + Обслуживание =Производство

- Индукционная печь и производство стали

- Энергооптимизирующая печь

- Использование орехового кокса в доменной печи

- Щелевая прокатка для производства прутков

- Дуговая печь постоянного тока

- Система охлаждения доменной печи

- Прототипы литьевых форм против серийных литьевых форм

- Что такое производственная линия?