Технологии сушки бурых углей

Технологии сушки бурых углей

Угли обычно подразделяются на антрацитовые, битуминозные, суббитуминозные и лигнитовые, причем антрацит является самым старым, а лигнит самым молодым по возрасту. По мере старения угля его влажность уменьшается, а теплотворная способность увеличивается. Бурый уголь часто называют бурым углем. Считается, что он имеет самый низкий ранг, самое низкое содержание углерода (C) и самое высокое содержание влаги. Содержание влаги в бурых углях может достигать 60 % и более.

Бурые угли обычно залегают неглубоко, что облегчает их добычу открытым способом. Эти угли помимо высокой влажности также имеют высокое содержание летучих и низкую теплотворную способность (CV) с легким самовоспламенением. Высокое содержание влаги является основным препятствием для применения бурых углей.

Влажность угля вызывает много трудностей при переработке, хранении, транспортировке, измельчении и сжигании. Высокое содержание влаги значительно снижает теплотворную способность и полноту сгорания угля. Это также приводит к увеличению потерь тепла с выхлопными газами.

При сжигании бурых углей значительная часть энергии расходуется на испарение влаги внутри угля. Сжигание угля с высоким содержанием влаги создает ряд проблем, таких как дополнительные затраты энергии на испарение влаги, недостаточное сгорание и дополнительный выброс отработанных газов и т. д.

Влажность бурых углей можно разделить на следующие три типа.

- Поверхностная влага. Также известна как внешняя влага. Влага налипает на поверхность угольных частиц или в более крупные капиллярные полости. Это влага, которую можно удалить при сушке угля на воздухе при температуре окружающей среды (около 25°С). Это зависит от состояния воды на месторождении.

- Собственная влага – это естественно объединенная часть угольного месторождения. Ее также называют гигроскопической влагой, то есть влагой в воздушно-сухом состоянии. Это химически связанная вода, так называемая конституционная и межмолекулярная вода. Содержание гигроскопической воды уменьшается с повышением ранга.

- Кристаллизованная влага – это химически связанная с минеральными веществами уголь. Ее также называют влагой разложения, и она представляет собой воду, которая образуется при термическом разложении угля.

Сушка или обезвоживание бурых углей уменьшает проблемы, вызванные высоким содержанием влаги. Это снижает нагрузку на систему обработки угля, конвейеры и дробилки. Кроме того, поскольку высушенный уголь легче транспортировать, это снижает затраты на техническое обслуживание и повышает доступность системы транспортировки угля.

Удаление влаги из бурых углей улучшает КВ, что приводит к снижению загрязняющих веществ. Снижение содержания влаги также снижает потребление энергии в мельницах, снижает потери тепла с дымовыми газами, снижает транспортные расходы при одновременном повышении эффективности сгорания, безопасности и уменьшении количества выхлопных газов.

В разных странах разрабатывается ряд процессов сушки бурого угля. Многие из этих процессов сушки зависят от высокопотенциального тепла для снижения содержания влаги в угле или используют сложное оборудование с использованием дорогих материалов для рекуперации скрытой теплоты парообразования. Эти подходы значительно увеличивают стоимость термической сушки.

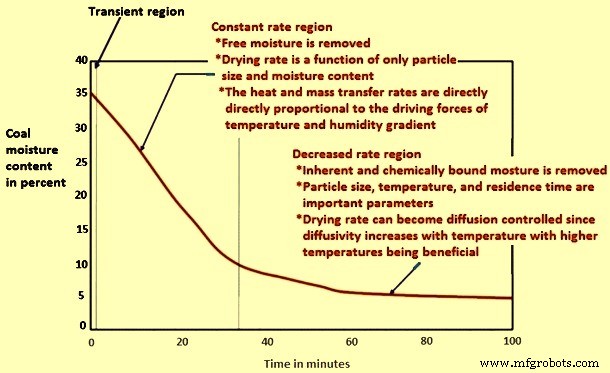

Кривая сушки бурых углей представлена на рис. 1.

Рис. 1. Кривая сушки бурых углей

Сушка бурого угля обычно является первым и важным этапом в большинстве процессов и технологий, основанных на использовании такого угля. Однако единого универсального способа сушки бурого угля не существует. Во всем мире имеется очень большое количество патентов на сушилки для угля и процессы сушки. Тем не менее, лишь немногие из этих запатентованных технологий действительно жизнеспособны. Некоторые из предложенных идей даже непрактичны.

Способы сушки бурых углей можно условно разделить на две группы. В первой группе метод сушки известен как испарительная сушка. При испарительной сушке угля тепло подается для удаления воды из частиц угля. В качестве сушильной среды может выступать воздух, дымовой газ или перегретый пар. В процессе сушки активны как тепло-, так и массообменные механизмы. Нагрев бурых углей может быть как прямым контактом, так и косвенным контактом. В процессе сушки используется фиксированный слой, псевдоожиженный слой или уносимый слой. Во второй группе метод состоит из неиспарительной сушки. Процессы, обычно используемые для неиспарительной сушки, основаны на термическом обезвоживании, термическом механическом обезвоживании или обезвоживании экстракцией растворителем. Ниже описаны некоторые процессы сушки бурых углей.

Сушка горячим газом

Сушка бурых углей горячими дымовыми газами проводилась много лет назад. Это зрелый процесс с простым оборудованием. В этом процессе происходит непосредственный контакт лигнита с горячим дымовым газом. Влага поглощает тепло дымовых газов и испаряется. Осушающую среду, представляющую собой горячий дымовой газ, легко получить на электростанциях из топки или заднего дымохода. Низкое содержание кислорода в дымовых газах может предотвратить возгорание и взрыв во время процесса сушки бурого угля. Сушка в угольном измельчителе относится к методам сушки горячими дымовыми газами и в настоящее время является одним из наиболее применяемых методов на электростанциях. К недостаткам процесса можно отнести высокие энергозатраты и возможность воспламенения и взрыва.

Процесс Флейснера

Это очень старый процесс сушки низкосортных углей, впервые разработанный в Австрии профессором Гансом Фляйсснером в 1927 году. Этот процесс основан на том принципе, что неравномерную усадку угля и последующее его разрушение можно предотвратить путем контролируемого удаления воды. Атмосфера насыщенного пара предотвращает испарение до тех пор, пока комок не нагреется, а затем потерю воды можно контролировать путем постепенного снижения давления пара. Это процесс термической сушки, при котором воздействие пара высокого давления на кусок лигнита вызывает эти эффекты. При повышении температуры и увеличении давления часть коллоидной воды вытесняется из комка в виде жидкости. Комок сжимается по мере того, как вода уходит, и клетки разрушаются, а когда давление снижается, больше воды уходит за счет испарения, вызванного ощутимым теплом, накопленным в комке. При дальнейшем понижении давления за счет вакуума испаряется дополнительная влага, которая охлаждает комок. Многие методы сушки основаны на процессе Флейснера.

Вращающаяся трубчатая сушка

Процесс сушки осуществляется во вращающемся трубчатом теплообменнике и использует непрямой контакт между паром и лигнитом. Если во время процесса воздух не проникает, то в конце процесса остается только водяной пар. Следовательно, можно восстановить скрытую теплоту парообразования. В процессе используется громоздкое устройство с низкой производительностью сушки.

Сушка перегретым паром

Сушка бурых углей паром является новым процессом. В этом процессе происходит непосредственный контакт лигнита с перегретым паром. Возможность воспламенения и взрыва в процессе сушки бурого угля можно избежать за счет инерционности перегретого пара. В процессе отсутствует сопротивление массопереносу между влагой бурого угля и перегретым паром, несмотря на высокую скорость сушки. В случае электростанций, использующих бурый уголь в качестве топлива в котлах, пар из турбины может использоваться в качестве сушильного агента. Если скрытая теплота парообразования в отходящих газах может быть полностью утилизирована, потребление энергии при сушке перегретым паром составляет всего около 20 % от энергии, потребляемой при сушке горячим воздухом. Следовательно, сушка перегретым паром обладает потенциалом энергосбережения.

Смешанная сушка

Сушка в смешанном слое представляет собой процесс испарительной сушки. Сушка бурого угля осуществляется в циркулирующем кипящем слое, где материал горячего слоя подает тепло для сушки. Отходящие газы осушки представляют собой водяной пар, который легко рекуперировать и утилизировать. Отходящие газы сушки представляют собой циклическую утилизацию с теплообменом в сушильной камере, где происходит сушка бурого угля.

Процесс холодной сушки

Технология Coldry была разработана в Австралии в начале 1980-х годов в результате исследований на кафедре органической химии Мельбурнского университета в сотрудничестве с CRA Advanced Technical Development и запатентована компанией Environmental Clean Technologies Limited. Это технология обогащения лигнита и полубитуминозных углей (бурых углей) за счет удаления естественной высокой влажности и некоторых загрязняющих веществ.

Процесс сушки основан на высвобождении влаги из угля путем инициирования экзотермической реакции вследствие трения частиц углерода друг о друга. В результате получается концентрированный продукт в виде уплотненных пеллет, которые прочны, просты в хранении и транспортировке и имеют аналогичную энергетическую ценность, обычно связанную со многими каменными углями, при этом значительно сокращая выбросы CO2 по сравнению с исходной формой бурого угля. Процесс состоит из шести этапов, а именно (i) сортировка и контроль подачи, (ii) истирание и экструдирование, (iii) кондиционирование, (iv) сушка в насадочном слое, (v) рекуперация воды, (vi) производство гранул Coldry.

На первом этапе загружаемый бурый уголь измельчается и просеивается до размера частиц диаметром менее 8 мм. Затем измельченные частицы, состоящие из смеси зерен С и воды, подаются в «Истиратель», который перетирает забои между собой. Это инициирует экзотермическую химическую реакцию, запускающую естественный процесс удаления воды из угля. Реакция ускоряется, когда уже пластифицированная смесь экструдируется под низким давлением и направляется в блок кондиционирования. Здесь прессованные куски угля прогреваются около часа при температуре всего 40 град. С. Затвердевший и высушенный продукт отделяется в виде окатышей и направляется в сушилку. Конечное содержание влаги находится в диапазоне от 10 % до 14 % в зависимости от исходной влажности, характеристик сырья и параметров процесса, особенно температуры, обеспечиваемой теплообменной установкой, и допустимого времени сушки.

Производимые сухие гранулы Coldry обычно имеют диаметр 16 мм и длину 45 мм. Они имеют насыпную плотность от 700 кг/куб.м до 750 кг/куб.м при влажности около 12 % и имеют высокую теплотворную способность около 5520 ккал/кг.

Основными преимуществами процесса Coldry являются (i) увеличение CV бурого угля в диапазоне от 200 % до 250 %, (ii) высвобождение больших объемов воды, которую можно извлечь из угля для немедленного промышленного использования без дорогостоящей обработки. , (iii) возможность подачи регенерированной воды в контуры охлаждения электростанций, (iv) снижение зольности, (v) снижение выбросов CO2, (vii) снижение накопления золы, (viii) низкотемпературный процесс, т.к. нуждается в отходящем тепле около 40°C, (ix) этот низкий уровень тепла поступает за счет теплообмена от расположенной рядом электростанции, (x) процесс низкого давления, который требует меньше энергии, и (xi) возможность использования существующих энергетических котлов .

Тепловое обезвоживание

Термическое обезвоживание бурого угля имитирует процесс образования угля при высокой температуре и высоком давлении для снижения содержания влаги. Он превращает бурый уголь в уголь, аналогичный битуминозному углю. Параметры процесса:температура в диапазоне от 280°С до 350°С, давление в диапазоне от 10 до 130 атмосфер. Это неиспарительный метод сушки, при котором влага из бурого угля извлекается в жидкой форме. В дополнение к сушке термическое обезвоживание также снижает гигроскопичность угля при одновременном повышении его теплотворной способности. В ходе этого процесса также удаляются некоторые неорганические и органические вещества. Технологические требования высоки, и их трудно реализовать на крупномасштабном предприятии.

Процесс термомеханического обезвоживания

Процесс термомеханического обезвоживания бурого угля состоит в совместном воздействии температуры и механической силы. Влага из угля извлекается в жидком виде. Исследования по термомеханическому обезвоживанию ведутся в Германии, Австралии и Китае.

Результатом процесса является хорошая сушка с удалением влаги более 60 %. Снижается склонность к самовозгоранию и гигроскопичность угля. Технологические требования, состоящие из температуры ниже 200°С и давления менее 2 атмосфер, могут быть легко реализованы. Некоторое неорганическое вещество удаляется вместе с влагой угля.

Процесс механического термического прессования

Процесс механического термического отжима (MTE) представляет собой комбинацию механического отжима и процесса термического обезвоживания. Это метод, который использует мягкое тепло и механическое сжатие. Для получения существенного эффекта от процесса МТЭ необходимо нагреть бурый уголь выше нормальной температуры кипения воды. Однако температура обработки должна быть достаточно низкой, чтобы предотвратить значительное выделение органических веществ в воду продукта. На стадии механического сжатия удаляется от 10 % до 60 % исходной воды. Давление сжатия является основным фактором, влияющим на количество удаляемой воды.

Процесс механического обезвоживания проводится при противодавлении для предотвращения испарения, гарантируя, что вода удаляется только механическими силами. Дальнейшее снижение влажности достигается за счет мгновенного испарения переработанного бурого угля при воздействии на него атмосферных условий.

Процесс MTE приводит к удалению воды, максимальное содержание которой составляет около 75 % от первоначального содержания влаги. Процесс MTE имеет определенные недостатки, такие как (i) необходимость предварительного измельчения угля, (ii) потребность в получении чистой воды, (iii) трудоемкость и (iv) высокие инвестиционные и эксплуатационные расходы.

Электромагнитная мельница

Сушка бурых углей в электромагнитной мельнице происходит при термомеханическом способе сушки бурых углей. В этом методе уголь нагревается паром при повышенной температуре от 150 до 200°С и давлении от 5 до 16 атмосфер. Затем он прессуется в гидравлическом прессе для отжима воды.

В электромагнитной мельнице используются ферромагнитные мелющие тела с очень малым весом. Следовательно, энергопотребление очень низкое. Мелющие тела следуют за изменениями магнитного поля, достигая высокой кинетической энергии. Для увеличения производительности мельницы или получения более мелкой крупности продукта может быть введена многосекционная структура (параллельная или последовательная).

Преимущества этого метода включают (i) короткое время высыхания, которое составляет около 30 секунд, (ii) низкое потребление энергии и (iii) удаление воды примерно до 75 % от исходного содержания воды.

Сушка в кипящем слое

В процессе сушки бурого угля в псевдоожиженном слое происходит непосредственный контакт между углем и сушильной средой, при этом частицы бурого угля остаются во взвешенном состоянии. Псевдоожижающая среда, которую можно использовать, обычно состоит из горячего воздуха, горячего дымового газа и перегретого пара. Возможно иметь встроенный теплообменник, который может подавать больше тепла для сушки.

Характеристики сушки бурого угля в псевдоожиженном слое включают (i) высокую скорость сушки, (ii) компактную структуру и (iii) простоту проведения крупномасштабных операций. Встроенный теплообменник может обеспечивать большую часть тепла, уменьшать поток псевдоожиженной среды, уменьшать размер сушилки и снижать энергопотребление вентилятора. При использовании водяного пара в качестве осушителя можно избежать самовоспламенения бурых углей, при этом достигается высокая эффективность массообмена. Ожиженная среда и горячая жидкость во встроенном теплообменнике могут быть извлечены из котла или турбины, которые легко интегрируются с системой производства электроэнергии.

Технология WTA (Wirbelschicht Trocknung Anlage)

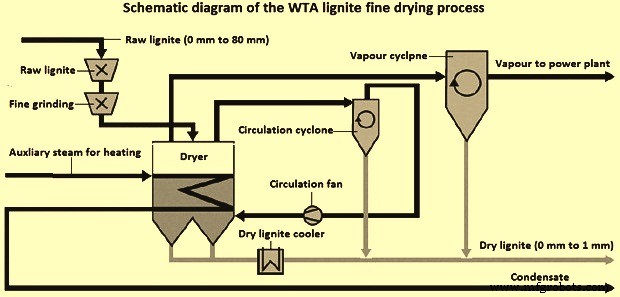

Технология WTA разработана немецкой компанией RWE Power AG. Это технология сушки в кипящем слое с внутренней утилизацией отходящего тепла. На рис. 2 схематично показан процесс.

Рис. 2. Схематический обзор процесса тонкой сушки лигнита WTA

Сырой уголь измельчается до крупности менее 2 мм в двух непосредственно последовательно соединенных молотковых дробилках. После измельчения уголь подается в псевдоожиженный слой, в котором псевдоожижающей средой является пар, возникающий в процессе сушки. Испарение воды происходит при температуре 110°С под небольшим избыточным давлением в теплообменниках, встроенных в сушилку с псевдоожиженным слоем и нагреваемых паром. Время пребывания бурого угля в сушильной камере составляет от 60 до 90 минут.

Высушенный уголь, покидающий стационарный слой, отделяется от попутного пара сначала в циклоне, а затем в электрофильтре. Пар на выходе из циклона представляет собой пар, используемый для псевдоожижения слоя, а пар на выходе из электрофильтра выбрасывается в атмосферу. Кроме того, происходит грубая экстракция угля на дне пласта, который смешивается с углем, отделенным в циклоне и электрофильтре, после прохождения промежуточного охладителя.

Тепло, необходимое для сушки угля, обеспечивается внешним паром, который обычно отбирается от турбины, а передача тепла происходит в пучках труб, расположенных внутри слоя. Сушка в псевдоожиженном слое дополнительно уменьшает размер зерен, так что сухой уголь, выходящий из сушилки, обычно имеет размер зерен менее 1 мм, причем около 9 % превышает 1 мм. Высушенный уголь имеет влажность около 12 %. Контролируя температуру псевдоожиженного слоя, содержание влаги можно регулировать и поддерживать на желаемом уровне. Технология WTA является важным элементом сокращения выбросов CO2 при производстве электроэнергии из бурого угля.

В настоящее время эта технология работает на электростанции Niederaussem мощностью 1000 МВт. Система, которая может перерабатывать 210 тонн сырого угля в час, имеет мощность испарения 100 тонн воды в час и является крупнейшей установкой для сушки бурого угля в мире. Он может производить 110 тонн сухого бурого угля в час.

Основными преимуществами технологии WTA являются (i) высокая энергоэффективность из-за сушки при низкой температуре и энергетического использования выпаренной угольной воды (путем конденсации паров или механического парокомпрессионного сжатия), (ii) очень безопасная из-за сушки угля в инертная атмосфера, что позволяет избежать взрывоопасных смесей угольной пыли с воздухом, (iii) компактная конструкция благодаря интегрированной системе тонкого измельчения сырого лигнита и, при необходимости, вторичному измельчению высушенного бурого угля, и (iv) использование энергетического пара без значительных выбросов пара и пыли . Конденсат пара является источником воды, который можно использовать.

Комбинированный процесс измельчения и сушки

Бурый уголь перед использованием обычно измельчают. Тепло, выделяющееся во время измельчения, может значительно снизить содержание влаги при одновременном уменьшении размера частиц. Одним из коммерческих устройств, сочетающих эти две функции при сушке угля, является измельчитель/сушилка Micronex KDS (система кинетической дезинтеграции). Оборудование состоит из дробилки большого объема, которая измельчает и сушит уголь в одностадийном процессе, не требуя подвода тепла. Механизм сушки - частично термическое и частично механическое обезвоживание. Технология KDS потребляет значительно меньше общей энергии (70 %), чем требуется для традиционной сушки и измельчения вместе взятых.

Процесс обезвоживания экстракцией растворителем

Процесс экстракционного обезвоживания основан на принципе изменения растворимости воды в неполярном растворителе. Обычными используемыми растворителями являются диметиловый эфир (ДМЭ), сверхкритический CO2, толуол, анизол и т. д. Этот процесс снижает тенденцию к самовозгоранию. Для некоторых растворителей, таких как ДМЭ, технологические требования и потребление энергии невелики. Органический растворитель увеличивает стоимость извлечения влаги. Скорость сушки бурого угля этим способом невелика. Этот процесс трудно реализовать для крупномасштабной установки.

Процесс Pristine-M

Процесс Pristine-M разрабатывается компанией Clean Coal Technologies, Inc. (CCTI). Этот процесс предназначен для преобразования сырого угля в более чистый и эффективный источник топлива. Он был разработан для обезвоживания углей с высоким содержанием влаги (от 30 % до 60 %). %). Он сочетает в себе уникальную концепцию, известную как «осаждение паровой фазы».

Процесс CCTI решает три фундаментальные задачи. Эти задачи заключаются в том, чтобы (i) производить продукт, который не впитывает повторно влагу, (ii) производить продукт с низкой ломкостью, который можно безопасно транспортировать с минимальным риском самовозгорания, и (iii) процесс должен быть недорогим и экономически целесообразно. Процесс не требует измельчения подаваемого угля. Сырой уголь почти не подвергается деградации, и, следовательно, брикетирование или гранулирование не являются частью процесса.

Pristine-M — это непрерывный процесс, состоящий из трех отдельных компонентов. В процессе используется дегазатор для производства газов, которые используются для технологического тепла, а также для стабилизации сухого угля. Только небольшая часть исходного угля (обычно менее 7 %) дегазируется. Параметры процесса оптимизированы таким образом, чтобы производить только достаточное количество летучих газов для указанных целей. Жидкие побочные продукты в этом процессе нежелательны. Избыток дегазированного угля смешивается с сухим и стабилизированным углем в конце процесса и, таким образом, не теряется.

Второй компонент процесса состоит из осушителей, разработанных компанией Carrier. Сушка происходит при температуре около 120°С, температуре, достаточной для удаления внутренней влаги со степенью удаления, например, до 15 %, или 10 %, или 5 %, в зависимости от времени пребывания, глубины слоя и температуры. Определенные типы угля имеют тенденцию разлагаться на мелочь в зависимости от степени сушки сырого угля. В таких случаях снижается удаление влаги, иначе требуется брикетирование высушенного угля. Процесс предназначен для удаления мелких частиц на различных стадиях и предоставления их для сжигания (технологическое тепло), если это необходимо. Небольшое количество мелочи, попадающей на третью фазу процесса, имеет тенденцию агломерироваться и затвердевать на поверхности сухого и стабилизированного угля.

На третьей стадии процесса, которая является фазой стабилизации/отложения паровой фазы, летучие вещества поглощаются порами угля, откуда была удалена влага. Для достижения желаемого результата устанавливаются параметры стабилизации на основе химического профиля исходного угля.

Процесс Pristine-M делает уголь непроницаемым. Кроме того, сохраняется структурная целостность угля, и его теплотворная способность может быть повышена по сравнению со значением, достигаемым только за счет удаления влаги. Индекс измельчаемости Hardgrove (HGI) полученного угля остается таким же, как и исходного угля.

Процесс Pristine-M является модульным. Коммерческий модуль, рассчитанный на производительность подачи 30 тонн в час и перевалку бурого угля с влажностью 50 %, имеет мощность около 160 000 тонн сухого угля в год. Завод мощностью 1 млн тонн в год на основе технологии «Пристин-М» состоит из 6 таких модулей. Процесс является непрерывным, время пребывания в нем оценивается примерно в 15 минут, в зависимости от степени удаления влаги и содержания влаги в угле. Установка работает при давлении 1 атмосфера.

Производственный процесс

- Датчик влажности почвы Raspberry Pi

- Понимание технологий 3D-печати

- Технологии, опережающие Индустрию 4.0

- Датчик влажности для растений, сделанный своими руками

- Газификация угля

- Вдувание пылевидного угля в доменную печь

- Технологии совершенствования процесса спекания

- Технологии совершенствования процесса коксования в коксовых печах

- Производство кокса в коксовых батареях

- Технологии меняют Индустрию 4.0