Процессы литья металлов

Процессы литья металлов

Литье металлов – это процесс изготовления материалов из металлов. Это процесс формовки горячих жидких металлов. Это самый простой, самый прямой путь к продукту почти чистой формы и часто самый дешевый. Это процесс, при котором жидкий металл заливают в форму, содержащую полую полость желаемой формы, а затем дают остыть и затвердеть. Затвердевшая деталь также известна как отливка, которая выталкивается или удаляется из формы для завершения процесса. Литье очень часто используется для изготовления сложных форм, которые сложно или неэкономично изготовить другими способами.

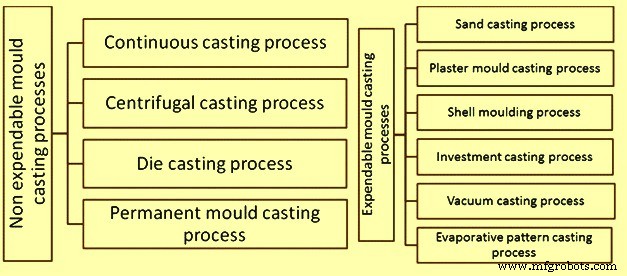

Процессы литья металлов (рис. 1) имеют два отдельных подразделения, а именно (i) литье в многоразовые формы и (ii) литье в одноразовые формы. Далее он разлагается материалом формы, таким как песок или металл, и методом заливки, таким как сила тяжести, вакуум или низкое давление.

Рис. 1. Процессы литья металлов

Многоразовые процессы литья в формы

Многоразовое литье в формы - это процесс литья, при котором форму не нужно переформовывать после каждого производственного цикла. Литье в многоразовые формы - это метод литья, который включает как минимум 4 различных процесса литья. Это (i) непрерывное литье, (ii) центробежное литье, (iii) литье под давлением и (iv) литье в постоянные формы. Эта форма литья также приводит к улучшенной воспроизводимости производимых деталей и обеспечивает литье, близкое к заданной форме.

Непрерывный процесс литья

Непрерывное литье металлов можно определить как усовершенствованный процесс литья для непрерывного производства больших объемов металлических профилей с постоянным поперечным сечением. Во время процесса заливка жидкого металла происходит в водоохлаждаемую медную форму с открытым концом. Это позволяет сформировать оболочку из твердого металла над «все еще жидким» центром. Жидкий металл при непрерывной разливке постепенно затвердевает снаружи к центру. После первоначального затвердевания прядь, как ее часто называют, непрерывно извлекается из формы. Заготовка заданной длины отрезается либо механическими ножницами, либо передвижными кислородно-топливными горелками и передается на дальнейшие формовочные процессы или на промежуточное хранение. Размеры отливок могут варьироваться от плиты, тонкой плиты, полосы, блюма или заготовки. Непрерывное литье обычно используется там, где требуется непрерывное производство стандартного продукта, а также повышение качества конечного продукта. Он широко используется из-за его экономичности. Непрерывно разливаемые металлы:сталь, алюминий, медь и свинец.

Процесс центробежного литья

Центробежное литье было изобретено Альфредом Круппом, который использовал его для производства литых стальных шин для железнодорожных колес в 1852 году. В этом процессе жидкий металл заливают в форму и дают ему затвердеть, пока форма вращается. Металл заливают в центр формы по оси ее вращения. Под действием центробежной силы жидкий металл выбрасывается на периферию.

При центробежном литье используется постоянная форма, которая непрерывно вращается вокруг своей оси с высокими скоростями от 300 об/мин (оборотов в минуту) до 3000 об/мин по мере заливки жидкого металла. Под действием центробежных сил металл выбрасывается внутрь стенок формы, где он затвердевает после охлаждения. Детали, отлитые этим методом, имеют мелкозернистую микроструктуру по направлению к внешнему диаметру из-за охлаждающего эффекта на поверхности формы. Мелкозернистая микроструктура внешней поверхности делает литую деталь устойчивой к атмосферной коррозии, поэтому этот метод используется для изготовления труб. Поскольку металл тяжелее примесей, большинство примесей и включений ближе к внутреннему диаметру и могут быть удалены механической обработкой. Качество обработки поверхности по внутреннему диаметру также намного хуже, чем по наружной поверхности.

Машины центробежного литья могут быть как с горизонтальной, так и с вертикальной осью. Машины с горизонтальной осью предпочтительны для длинных и тонких цилиндров, а машины с вертикальной осью для колец. При центробежном литье отливки сначала затвердевают снаружи. Этот аспект используется для стимулирования направленного затвердевания отливки и, таким образом, для придания ей полезных металлургических свойств. Иногда внутренний и внешний слои отбрасываются и используется только промежуточная столбцовая часть.

Процесс литья под давлением

Литье под давлением — это процесс литья металла, который характеризуется нагнетанием жидкого металла под высоким давлением в полость формы. Полость формы создается с помощью двух закаленных штампов из инструментальной стали. Этим штампам придают форму, и во время процесса они работают так же, как пресс-форма для литья под давлением. Большинство отливок изготавливаются из цинка, меди, алюминия, магния, свинца, олова (сплав олова, меди и сурьмы) и сплавов на основе олова. Также возможно литье под давлением из черного металла.

В зависимости от типа отливаемого металла/сплава используется машина с горячей или холодной камерой. В процессе с горячей камерой (используется для сплавов цинка и магния) камера давления, соединенная с полостью штампа, постоянно заполняется жидким металлом. Основной цикл работы включает в себя (i) матрицу закрывают и цилиндр на гусиной шее заполняют жидким металлом, (ii) плунжер проталкивает жидкий металл через гусиную шею и сопло в полость матрицы, где металл находится под давлением до его затвердевания, (iii ) матрица открывается, а стержни, если таковые имеются, втягиваются, отливка остается в матрице эжектора, плунжер возвращается, вытягивая жидкий металл обратно через сопло и гусиную шейку, и (iv) штифты выталкивателя выталкивают отливку из матрицы эжектора. Когда плунжер открывает впускное отверстие, жидкий металл вновь заполняет цилиндр «гусиная шея». Процесс с горячей камерой используется для металлов, которые (i) имеют низкую температуру плавления и (ii) не сплавляются с материалом штампа, сталью. Примеры:олово, цинк и свинец.

В процессе с холодной камерой жидкий металл заливается в холодную камеру в каждом цикле. Рабочий цикл состоит из (i) закрытия матрицы и заливки жидкого металла в цилиндр холодной камеры, (ii) плунжера проталкивает жидкий металл в полость матрицы, где металл находится под высоким давлением, пока он не затвердеет, (iii) матрица открывается и следует плунжер, чтобы вытолкнуть затвердевшую заготовку из цилиндра, если есть стержни, они отводятся в сторону, и (iv) штифты выталкивателя выталкивают отливку из матрицы выталкивателя, и плунжер возвращается в исходное положение. Этот процесс особенно полезен для металлов с высокой температурой плавления, таких как алюминий и медь (и ее сплавы).

Из-за литейного оборудования и металлических штампов связаны большие капитальные затраты, и это имеет тенденцию ограничивать процесс крупносерийным производством. Производство деталей с использованием литья под давлением относительно просто и включает всего четыре основных этапа, что позволяет снизить дополнительные затраты на единицу продукции. Он особенно подходит для большого количества мелких и средних отливок. Из-за этого литье под давлением дает больше отливок, чем любой другой процесс литья.

Литье под давлением имеет два варианта, а именно (i) литье под давлением без пор, которое используется для устранения дефектов газовой пористости, и (ii) литье под давлением с прямым впрыском, которое используется с цинковыми отливками для уменьшения брака и увеличения выхода.

Метод литья под давлением используется там, где необходимы более тонкие детали. Он особенно подходит для приложений, где требуется много деталей малого и среднего размера с хорошей детализацией, прекрасным качеством поверхности и постоянством размеров.

Литье полутвердых металлов (SSM) представляет собой модифицированный процесс литья под давлением, который уменьшает или устраняет остаточную пористость, обычно присутствующую во многих литьях под давлением. Вместо использования жидкого металла в качестве исходного материала при литье SSM используется исходный материал с более высокой вязкостью, который является частично твердым и частично жидким. Модифицированная машина для литья под давлением используется для впрыскивания полутвердой суспензии в многоразовые штампы из закаленной стали. Высокая вязкость полутвердого металла, наряду с использованием контролируемых условий заполнения пресс-формы, гарантирует, что полутвердый металл заполняет пресс-форму нетурбулентным образом, так что вредная пористость может быть практически устранена. Отливки SSM используются в основном для алюминиевых и магниевых сплавов. Эти отливки могут подвергаться термообработке до состояний Т4, Т5 или Т6. Сочетание термической обработки, высоких скоростей охлаждения (из-за использования стальных штампов без покрытия) и минимальной пористости обеспечивает превосходное сочетание прочности и пластичности. Другие преимущества литья SSM включают возможность изготовления деталей сложной формы, сетчатой формы, герметичности, жестких допусков на размеры и возможность отливки тонких стенок. [

Постоянный процесс литья в форму

Литье в постоянные формы – это процесс литья металлов, в котором используются многоразовые формы (постоянные формы), обычно изготовленные из металла. В наиболее распространенном процессе для заполнения формы используется сила тяжести. Однако также используются давление газа или вакуум. Разновидность типичного процесса гравитационного литья, называемая литьем слякоти, позволяет получать полые отливки. Обычными литейными металлами являются сплавы алюминия, магния и меди. Другие материалы включают сплавы олова, цинка и свинца. Железо и сталь также отливают в графитовых формах. Постоянные формы, хотя и служат более одной отливки, имеют ограниченный срок службы до полного износа.

Здесь две половины формы изготовлены из металла, обычно из чугуна, стали или тугоплавких сплавов. Полость, включая направляющие и литниковую систему, вытачиваются в половинках пресс-формы. Для полых деталей обычно используются постоянные стержни (из металла) или стержни, связанные песком, в зависимости от того, можно ли извлечь стержень из детали без повреждений после отливки. Поверхность формы покрывается глиной или другим твердым огнеупорным материалом для увеличения срока службы формы. Перед формованием поверхность покрывают аэрозолем из графита или кремнезема, который действует как смазка. Это имеет две цели, а именно (i) улучшает течение жидкого металла и (ii) облегчает извлечение отливки из формы. Процесс может быть автоматизирован и, следовательно, обеспечивает высокую пропускную способность. Кроме того, он обеспечивает очень хорошую устойчивость и чистоту поверхности.

Формы для литья состоят из двух половин. Литейные формы обычно изготавливаются из серого чугуна, поскольку он обладает наилучшей сопротивлением термической усталости, но другие материалы включают сталь, бронзу и графит. Эти металлы выбраны из-за их устойчивости к эрозии и термической усталости. Обычно они не очень сложны, потому что форма не может складываться, чтобы компенсировать усадку. Вместо этого форма открывается, как только отливка затвердевает, что предотвращает горячие разрывы. Можно использовать сердечники, которые обычно изготавливаются из песка или металла. Форма нагревается перед первым циклом литья, а затем используется непрерывно, чтобы поддерживать как можно более равномерную температуру во время циклов. Это снижает термическую усталость, облегчает течение металла и помогает контролировать скорость охлаждения литейного металла. Вентиляция обычно происходит через небольшую щель между двумя половинками формы, но если этого недостаточно, используются очень маленькие вентиляционные отверстия. Они достаточно малы, чтобы пропускать воздух, но не жидкий металл. Подступенок также используется для компенсации усадки. Это обычно ограничивает выход менее 60 %. Механические выталкиватели в виде штифтов используются, когда покрытий недостаточно для извлечения отливок из форм. Эти штифты размещаются по всей форме и обычно оставляют на отливке небольшие круглые отпечатки.

Четыре основных типа литья в постоянные формы:(i) гравитация, (i) шлам, (iii) низкое давление и (iv) вакуум.

Гравитационный процесс начинается с предварительного нагрева формы от 150 до 200 градусов Цельсия, чтобы облегчить течение и уменьшить термическое повреждение отливки. Затем полость формы покрывается огнеупорным материалом или смазкой для формы, что предотвращает прилипание отливки к форме и продлевает срок службы формы. Затем устанавливаются любые песчаные или металлические стержни, и форма закрывается зажимом. Затем в форму заливают жидкий металл. Вскоре после затвердевания форму открывают и извлекают отливку, чтобы уменьшить вероятность горячих разрывов. Затем процесс начинается снова, но предварительный нагрев не требуется, поскольку достаточно тепла от предыдущей отливки, а огнеупорного покрытия обычно хватает на несколько отливок. Металл разливается при самой низкой практической температуре, чтобы свести к минимуму трещины и пористость.

Процесс литья под давлением – это вариант литья в постоянную форму для создания полой отливки. При этом жидкий металл заливается в форму и охлаждается до тех пор, пока в форме не образуется оболочка из материала. Затем оставшийся жидкий металл выливается, оставляя полую оболочку. Полученная отливка имеет хорошую детализацию поверхности, но толщина стенок может варьироваться. Этот процесс обычно используется для металлов с низкой температурой плавления. В нем используется меньше материала, чем в твердом литье, и в результате получается более легкий и менее дорогой продукт. Полые литые фигурки обычно имеют маленькое отверстие, через которое выливалась лишняя жидкость. Точно так же процесс, называемый «формованием слякоти», используется при изготовлении приборных панелей автомобилей из термопласта, когда жидкая смола заливается в горячую полую форму, и образуется вязкая пленка, а затем излишки слякоти сливаются, форма охлаждается и формованная товар удален.

В постоянном литье под низким давлением используется газ под низким давлением, обычно от 20 до 100 кПа, чтобы протолкнуть жидкий металл в полость формы. Давление прикладывается к верхней части резервуара с жидкостью, что выталкивает жидкий металл вверх по огнеупорной разливочной трубе и, наконец, на дно формы. Разливочная труба доходит до дна ковша, так что жидкий металл, заливаемый в форму, очень чистый. Нет необходимости в стояках, потому что приложенное давление выталкивает жидкий металл внутрь, чтобы компенсировать усадку. Выход обычно составляет более 85 %, потому что здесь нет стояка, а любой металл в разливочной трубе просто падает обратно в ковш для повторного использования. Подавляющее большинство отливок в постоянные формы низкого давления изготавливаются из алюминия и магния, но некоторые из них изготавливаются из медных сплавов. Преимущества включают очень небольшую турбулентность при заполнении формы из-за постоянного давления, что сводит к минимуму пористость газа и образование окалины. Механические свойства примерно на 5 % лучше, чем у литья в постоянные формы. Недостатком является то, что время цикла больше, чем при литье в постоянные формы.

Вакуумное литье в постоянные формы сохраняет все преимущества литья в постоянные формы под низким давлением, плюс количество растворенных газов в жидком металле сведено к минимуму, а чистота жидкого металла даже лучше. Этот процесс может обрабатывать тонкостенные профили и обеспечивает очень хорошую обработку поверхности. Механические свойства обычно на 10–15 % лучше, чем у литья в постоянные формы.

Процессы литья одноразовых форм

Литье в одноразовые формы - это общая классификация, которая включает отливки в формы из песка, пластика, ракушек, гипса и по выплавляемым моделям (метод выплавляемых восков). Этот метод литья в формы предполагает использование временных, одноразовых форм.

Процесс литья в песчаные формы

Процесс литья в песчаные формы, также известный как процесс литья в песчаные формы, является одним из самых популярных и простых типов литья. В процессе в качестве материала формы используется песок. Он использовался на протяжении веков. Литье в песчаные формы позволяет производить меньшие партии, чем литье в постоянные формы, и по низкой цене. Литье в песчаные формы позволяет отливать большинство металлов в зависимости от типа песка, используемого для форм. Отливки в песчаные формы производятся в специализированных мастерских, известных как литейные. Более 70 % всех металлических отливок производится методом литья в песчаные формы.

Песок для литья относительно дешев и достаточно тугоплавок даже для производства стального литья. В дополнение к песку с песком смешивается подходящее связующее вещество (обычно глина). Смесь увлажняют, как правило, водой, но иногда и другими веществами, чтобы развить прочность и пластичность глины и сделать заполнитель пригодным для формования. Песок обычно содержится в системе рам или формовочных ящиков. Полости формы и система ворот создаются путем уплотнения песка вокруг узоров, вырезанных непосредственно в песке.

Литье в песчаные формы требует времени в несколько дней, а иногда даже недель для производства с высокой производительностью (1–20 штук в час на форму) и не имеет себе равных для производства крупных деталей. Зеленый (влажный) песок практически не имеет ограничений по массе, в то время как сухой песок имеет практический предел массы от 2300 кг до 2700 кг. Минимальный вес детали варьируется от 0,075 кг до 0,1 кг. Песок связывают вместе с помощью глины, химических связующих или полимеризованных масел (таких как моторное масло). В большинстве операций песок можно многократно перерабатывать, и он требует минимального обслуживания.

Для литья в песчаные формы используется природный или синтетический песок (озерный песок), который в основном представляет собой огнеупорный материал, называемый кремнеземом (SiO2). Песчинки должны быть достаточно мелкими, чтобы их можно было плотно упаковать, и достаточно крупными, чтобы газы, образующиеся при разливке металла, могли выходить через поры. В формах большего размера используется зеленый песок (смесь песка, глины и небольшого количества воды). Песок можно использовать повторно, а излишки налитого металла также отсекают и используют повторно. Типичная песчаная форма состоит из двух частей, верхняя половина называется валиком, и нижняя часть - это перетаскивание. Жидкость стекает в зазор между двумя частями, называемый полостью пресс-формы. Геометрия полости создается за счет использования деревянной формы, называемой узором. Форма шаблона (почти) идентична форме отливаемой детали. Имеется воронкообразная полость. Верхняя часть воронки — это сливной стакан, а трубчатая горловина воронки — литник. Жидкий металл заливается в разливочный стакан и стекает по литнику. Полозья представляют собой горизонтальные полые каналы, которые соединяют нижнюю часть литника с полостью пресс-формы. Область, где любой бегунок соединяется с полостью, называется воротами. С верхней поверхностью пресс-формы выполнены дополнительные полости. В эти полости, называемые стояками, стекает лишний жидкий металл, заливаемый в форму. Они выполняют роль резервуаров. Когда металл затвердевает внутри полости, он сжимается, а лишний металл из стояков стекает обратно вниз, чтобы избежать отверстий в отливке. Вентиляционные отверстия представляют собой узкие отверстия, соединяющие полость с атмосферой для выхода газов и воздуха из полости. Стержни вставляются для создания внутренних поверхностей литых деталей. Это необходимо, поскольку многие литые детали имеют внутренние отверстия (полые детали) или другие полости в своей форме, которые недоступны напрямую ни из одной части формы. Сердечники изготавливаются путем обжига песка с небольшим количеством связующего, чтобы они могли сохранять свою форму при обращении с ними. Пресс-форма собирается путем помещения сердечника в полость волочения, а затем надевания крышки сверху. Пресс-форма после сборки запирается. После отливки песок стряхивают, а сердцевину вытаскивают и обычно отламывают.

Процесс отливки гипсовых форм

Процесс литья в гипсовые формы аналогичен литью в песчаные формы, за исключением того, что гипс (гипс, CaSO4) заменяет песок в качестве материала формы. Штукатурка не является чистой гипсовой штукатуркой, а содержит добавки для улучшения прочности в сыром состоянии, прочности в сухом состоянии, проницаемости и литейных свойств. Например, добавляют тальк или оксид магния, чтобы предотвратить растрескивание и сократить время схватывания. Добавление извести и цемента ограничивает расширение во время обжига, а добавление стекловолокна увеличивает прочность. В качестве наполнителя можно использовать песок. Соотношение ингредиентов составляет 70 % на 80 % гипса и 20 % на 30 % добавок.

Гипс представляет собой мелкий белый порошок, который при смешивании с водой приобретает консистенцию, похожую на глину, и ему можно придавать форму по образцу. Гипсовая повязка может быть обработана для получения очень хорошей чистоты поверхности и точности размеров. Однако он относительно мягок и недостаточно прочен при температуре выше 1200°С, поэтому этот метод в основном используется для изготовления отливок из цветных металлов, таких как цинк, медь, алюминий и магний.

При отливке гипсовой формы сначала смешивается гипс, а на модель наносится тонкий слой разделительной массы, чтобы гипс не прилипал к модели. Затем гипс заливается поверх рисунка и встряхивается, чтобы гипс заполнил все мелкие детали. Обычно гипс схватывается примерно через 15 минут, после чего рисунок удаляется. Затем форму запекают при температуре от 120 °C до 260 °C, чтобы удалить лишнюю воду. Затем высушенную форму собирают, предварительно нагревают и заливают металл. Наконец, после затвердевания металла, гипс отрывается от отлитой детали. Использованный гипс нельзя использовать повторно.

Так как гипс имеет меньшую теплопроводность, отливка остывает медленнее, а потому имеет более однородную зернистую структуру (т.е. меньше коробление, меньше остаточные напряжения).

Как правило, подготовка формы занимает менее недели, после чего достигается производительность от 1 единицы до 10 единиц формы в час, с изделиями весом от 45 кг и до 30 граммов с очень хорошей отделкой поверхности и близкой допуски. Литье в гипсовые формы является недорогой альтернативой другим процессам литья сложных деталей из-за низкой стоимости гипса и его способности производить отливки, близкие к заданной форме.

Процесс формования оболочки

Процесс формования в оболочку, также известный как литье в оболочковую форму, представляет собой процесс литья в одноразовую форму, в котором для формирования формы используется песок, покрытый смолой. Литье в оболочку похоже на литье в песчаные формы, но формовочная полость образована затвердевшей «оболочкой» из песка, а не опокой, заполненной песком. Используемый песок мельче, чем песок для литья в песчаные формы, и смешивается со смолой, чтобы его можно было нагреть по образцу и затвердеть в оболочку вокруг рисунка. Из-за смолы и более мелкого песка он обеспечивает более качественную отделку поверхности. Процесс легко автоматизируется и более точен, чем литье в песчаные формы. Этот процесс идеально подходит для сложных изделий малого и среднего размера, требующих более высокой точности. По сравнению с литьем в песчаные формы этот процесс отличается большей точностью размеров, более высокой производительностью и меньшей трудоемкостью.

В процессе формования оболочек, подобно литью в песчаные формы, жидкий металл заливается в одноразовую форму. Форма представляет собой тонкостенную оболочку, созданную путем нанесения песчано-смоляной смеси по шаблону. Шаблон, металлическая деталь в форме желаемой детали, повторно используется для формирования нескольких форм-оболочек. Многоразовая модель позволяет повысить производительность, а одноразовые формы позволяют отливать сложные геометрические формы. Процесс формования оболочки требует использования металлического шаблона, печи, песчано-смоляной смеси, разгрузочного ящика и жидкого металла.

Процесс формования оболочки позволяет использовать как черные, так и цветные металлы, чаще всего с использованием чугуна, углеродистой стали, легированной стали, нержавеющей стали, алюминиевых и медных сплавов. Типичные детали имеют размер от малого до среднего и требуют высокой точности, например корпуса редукторов, головки цилиндров, шатуны и плечи рычагов.

Процесс формования оболочки обеспечивает лучшее качество поверхности и допуски. Процесс состоит в изготовлении двухкомпонентного образца металла (например, алюминия или стали), который затем нагревается до температуры от 175 до 370°C, а затем покрывается смазкой (например, силиконовым спреем). Каждая из нагретых полумоделей покрыта смесью песка и термореактивной смолы/эпоксидного связующего. Связующее вещество приклеивает к рисунку слой песка, образуя оболочку. Процесс можно повторить, чтобы получить более толстую оболочку. После этого сборка запекается, чтобы вылечить ее. Затем шаблоны удаляются, и две половинки соединяются вместе, образуя форму. Затем металл заливают в форму. Когда металл затвердеет, оболочку разбивают, чтобы получить деталь.

Процесс литья по выплавляемым моделям

Процесс литья по выплавляемым моделям также известен как процесс литья по выплавляемым моделям. Это процесс, который практикуется на протяжении тысячелетий, при этом процесс выплавки воска является одним из старейших известных методов обработки металлов давлением. Начиная с 5000 лет назад, когда пчелиный воск формировал узор, и заканчивая современными высокотехнологичными восками, огнеупорными материалами и специальными сплавами, отливки обеспечивают производство высококачественных компонентов с ключевыми преимуществами точности, повторяемости, универсальности и целостности.

Литье по выплавляемым моделям получило свое название от того факта, что модель покрыта или окружена огнеупорным материалом. Восковые модели требуют особой осторожности, поскольку они недостаточно прочны, чтобы выдерживать нагрузки, возникающие при изготовлении формы. Одним из преимуществ литья по выплавляемым моделям является то, что воск можно использовать повторно.

Этапы процесса литья по выплавляемым моделям:(i) восковые модели изготавливаются методом литья под давлением, (ii) несколько моделей собираются в центральный восковой литник, (iii) оболочка строится путем погружения сборки в жидкую керамическую массу, а затем в слой очень мелкого песка, и может потребоваться несколько слоев, (iv) керамика высушивается, воск выплавляется и керамика обжигается, чтобы сжечь весь воск, (v) оболочка заполняется жидким металлом путем гравитационная заливка. При затвердевании детали, заслонки, литник и разливочная воронка становятся одной цельной отливкой. Полая отливка может быть изготовлена путем выливания лишнего металла до его затвердевания, (vi) после затвердевания металла керамическая оболочка отламывается вибрацией или струей воды, и (vii) детали отрезаются от литника с помощью высокоскоростного трения. распил и мелкая доводка завершающей части.

Этот процесс подходит для многократного производства компонентов сетчатой формы из различных металлов и сплавов с высокими эксплуатационными характеристиками. Хотя этот процесс обычно используется для небольших отливок, этот процесс использовался для производства полных дверных рам самолетов со стальными отливками весом до 300 кг и алюминиевыми отливками до 30 кг. По сравнению с другими процессами литья, такими как литье под давлением или литье в песчаные формы, это может быть дорогостоящим процессом. Однако компоненты, которые могут быть изготовлены с помощью литья по выплавляемым моделям, могут иметь сложные контуры, и в большинстве случаев компоненты отливаются по форме, близкой к чистой, поэтому после отливки требуется небольшая доработка или вообще не требуется доработка.

Процесс вакуумного литья

Этот процесс также называют литьем в противовес. Этот процесс используется, когда возникает проблема захвата воздуха, имеются сложные детали или подрезы, или если материал армирован волокном или проволокой. Это в основном тот же процесс, что и литье по выплавляемым моделям, за исключением этапа заполнения формы, который является этапом (v) выше. В этом случае материал всасывается вверх в форму с помощью вакуумного насоса. Форма появляется в перевернутом положении от обычного процесса литья и опускается в опоку с жидким металлом. Одним из преимуществ вакуумного литья является то, что при сбросе давления на короткое время после заполнения формы незатвердевший металл можно выпустить обратно в опоку. Это позволяет создавать полые отливки. Поскольку большая часть тепла отводится от поверхности между формой и металлом, поэтому часть металла, ближайшая к поверхности формы, всегда затвердевает первой. Твердый фронт движется внутрь полости. Таким образом, если жидкость слить через очень короткое время после заливки, то можно получить очень тонкостенный полый предмет.

Процесс литья по выплавляемым моделям

Процесс литья по образцу с испарением – это тип процесса литья, в котором используется модель из материала, который испаряется при заливке жидкого металла в полость формы. Это означает, что нет необходимости удалять модельный материал из формы перед литьем. Наиболее распространенным материалом с испаряющимся рисунком является пенополистирол. Двумя основными процессами являются литье по выплавляемым моделям и литье по полной форме.

Литье по выплавляемым моделям - это тип процесса литья по выплавляемым моделям, который похож на литье по выплавляемым моделям, за исключением того, что для модели используется пена вместо воска. В этом процессе используется низкая температура кипения пены, что упрощает процесс литья по выплавляемым моделям за счет устранения необходимости вытапливать воск из формы.

Полное литье в форму представляет собой процесс литья по выпарной модели, который представляет собой комбинацию литья в песчаные формы и литья по выплавляемым моделям. В нем используется узор из вспененного полистирола, который затем окружается песком, как при литье в песчаные формы. Затем металл заливается прямо в форму, которая испаряет пену при контакте.

Основное различие заключается в том, что при литье по выплавляемым моделям используется несвязанный песок, а при литье в полную форму используется связанный песок (или сырой песок). Поскольку эта разница довольно мала, терминология во многом совпадает. Для описания этих процессов используется множество непатентованных терминов. К ним относятся литье без полости, литье с испарением пены, литье с испарением пены, литье по выплавляемым моделям, процесс Castral и формование из пенополистирола. Используемые проприетарные термины включают Styro-cast, Foam Cast, Replicast и Policast.

Производственный процесс

- Тугоплавкие металлы и сплавы для авиакосмической промышленности

- Допуски по шаблону для правильного литья металлов | Отрасли | Металлургия

- Шаблоны, используемые для литья металлов | Отрасли | Металлургия

- Типы дефектов литья | Металлы | Отрасли | Металлургия

- 5 методов литья алюминия

- Быстрый прототип для литья в песчаные формы

- Методы отслеживания литейного производства

- Типы инконеля для литья по выплавляемым моделям

- Литейный песок для промышленного использования

- 4 распространенных типа процессов литья металлов