Эволюция доменного производства чугуна

Эволюция производства чугуна в доменных печах

Происхождение первой выплавки железа скрыто в незарегистрированной истории человеческой цивилизации. Первое свидетельство использования железных орудий в древние времена происходит из Египта, где железный инструмент был найден в стыке между двумя камнями в пирамиде. Происхождением многих доисторических железных орудий, вероятно, было метеоритное железо. Метеоритный чугун содержит от 5 % до 26 % никеля (Ni), в то время как расплавленное железо содержит только следы никеля, поэтому железные артефакты, сделанные из метеоров, можно отличить от предметов из расплавленного железа.

Более 4000 лет назад люди обнаружили метеоритное железо. Но прошло еще 2000 лет, прежде чем началось производство железа из добытой железной руды. Самые ранние находки плавленого железа в Индии относятся к 1800 г. до н.э. (до нашей эры). Говорят, что выплавка железа происходила среди калибов Армении, подданных Хеттской империи, примерно в 1500 г. до н.э. Когда их империя рухнула около 1200 г. до н. э., различные племена унесли с собой знания о производстве железа, распространив их по Европе и Азии. Знание обработки железа во всей Европе и Западной Азии в конечном итоге восходит к этому источнику. Железный век начался с открытия плавки железа.

Начало плавки железа

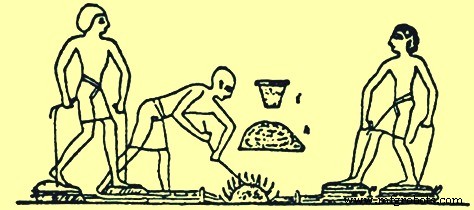

Как и при восстановлении сульфидных руд меди, первое восстановление оксида железа, вероятно, было случайным. Именно наблюдательность привела этих древних металлургов (которые были горняками, химиками и технологами своего времени) к пониманию того, что железо можно производить в простых печах путем прямого восстановления оксидной руды углеродом (С). Первое зарегистрированное изображение процесса плавки было найдено на стене египетской гробницы, датируемой примерно 1500 годом до нашей эры. (Рис. 1) Этот процесс представлял собой простую яму с рудой и неизвестным топливом, в котором огонь усиливался за счет использования мехов с ножным приводом. В течение следующих 3000 лет методы производства железа существенно не изменились:губчатое железо производилось путем восстановления оксидов углеродом, а изделия из железа производились путем измельчения губки.

Рис. 1. Процесс выплавки железа, изображенный в египетской гробнице

Железооксидные руды присутствуют во многих районах планеты Земля. Таким образом, примерно в то же время, когда происходило восстановление железных руд в Египте, оно производилось и в других районах. Индия, Китай, Африка и Малайя служили местами для этого начального развития практики производства железа.Возможно важно, что печи, разработанные в этих странах, были очень похожими.Существовали различия в форме и размере, но печи были функционально идентичны. ... Химическое восстановление до железа происходило без плавления, и полученный металл был относительно чистым и мягким и назывался кованым железом. Из него можно было выковывать полезные формы. Из него можно было изготавливать копья, наконечники стрел, кинжалы и другие инструменты и оружие. кованое железо.

Около 2000 лет, примерно до конца первого тысячелетия нашей эры (нашей эры), железо производили в небольших местных очагах с помощью процесса «цветения». Размеры этих сооружений в археологических исследованиях отсутствуют, но современная реконструкция горнила имеет внутренние размеры 300 мм в диаметре. х 1000 мм высотой. В процессе цветения был построен очаг, в который было помещено несколько слоев древесного угля и железной руды, пока не образовалась насыпь. Вокруг этой насыпи был построен кожух из глины и кирпича, оставив отверстие наверху для выхлопных газов и отверстие внизу для струи воздуха, создаваемой работающими мехами. Затем зажигали уголь, и мехи работали до тех пор, пока уголь не иссякал. Затем кожух вскрывали, и если процесс шел хорошо, то оставалась груда губчатого железа и лужа шлака. Горячее губчатое железо отбивали молотком, чтобы получить железную заготовку или железные изделия. Здесь описаны реакции, происходящие во время плавки в кримовом процессе. В результате горения древесного угля образовался угарный газ (CO), а тепло выгнало воду из болотной руды с образованием гематита. CO восстановил гематит до оксида железа, вюстита. Затем CO восстанавливает вюстит до элементарного железа. Реакция не прошла до конца; он перешел в положение равновесия, и поэтому образовавшийся газ представлял собой смесь CO и двуокиси углерода (CO2). Однако вюстит также может реагировать с любым песком с образованием железного оливина (фаялита), который является основным компонентом производимого шлака. Этот фаялит был тупиковым с точки зрения процесса плавки, потому что он не мог быть восстановлен до элементарного железа в условиях печи. Полученное железо имело температуру плавления ок. 1540°С, тогда как температура плавления шлака была около 1100°С. Достигнутые температуры были достаточно высокими, чтобы расплавить шлак, но недостаточно высокими, чтобы расплавить железо. Процесс работал достаточно хорошо, хотя оставшийся шлак все еще содержал много железа, часто до и более 60 % FeO (оксид железа). Шлак был двух видов:частью открытопористой природы болотной руды, частью плотной, твердой и очень тугоплавкой, получаемой из красной железной руды.

Новости производства чугуна

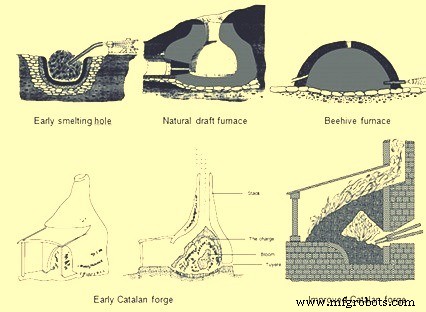

Улучшения в этом первом процессе производства железа были достигнуты путем облицовки отверстия для плавки камнями, а также глиной и использования мехов из дерева и кожи (рис. 2). В Китае использование железа появилось около 600 г. до н.э., широко распространившись в период с 403 г. до н.э. по 222 г. до н.э. Китайцы разработали превосходную технологию производства железа, и жидкий чугун был произведен еще в 200 г. до н.э. на основе открытия чугунной посуды. В древних писаниях Китая и Индии говорится о выплавке железа. Другие артефакты включают мечи, топоры, серпы и мотыги. К 310 г. н.э. можно было произвести достаточное количество железа, чтобы можно было возвести знаменитые железные столбы Дели и Дхара в Индии. Столб из кованого железа в Дели имеет высоту 18 м, диаметр 410 мм и весит 17 тонн. В Японии традиционный процесс производства железа и стали, известный как «татара», не был полностью развит до 17 века нашей эры. В Северной Америке, Южной Америке и Австралии выплавка железа древним жителям была неизвестна. Технология производства железа была привезена в эти страны европейцами.

Процесс производства железа, развитый вокруг Средиземного моря, распространился на север через Европу. Финикийцы, кельты и римляне помогли распространить технологию изготовления железа. Одной из технологий изготовления железа, распространенной римлянами на севере вплоть до Великобритании, была ранняя чаша или шахтная печь. Эта печь состояла из чашеобразного сосуда или цилиндрической шахты высотой 2 м, встроенной в склон холма. Воздух, используемый для раздувания огня внутри печи, обеспечивался отверстием, сделанным у дна чаши, обращенным к преобладающему ветру. Печь через верхнее отверстие заполнялась слоями древесного угля и железной руды, которые поджигались через нижнее отверстие.

Существует две теории о том, как осуществлялась плавка чугуна:одна заключается в том, что ветер дул через нижнее отверстие, обеспечивая воздух, который нагревал процесс, а другая - что ветер дул через открытый верх, создавая область низкого давления вдоль внутренней передней стенки. который всасывал воздух через нижнее отверстие (рис. 2). В обоих случаях процесс зависел от ветра и не был надежным в течение всего года. Продукт снова представлял собой массу губчатого железа, которую удаляли через нижнее отверстие, а затем придавали ей окончательную форму.

Другим типом ранней плавильни для выплавки железа была ульевая печь (рис. 2). Эта печь была построена на ровной поверхности путем укладки чередующихся слоев древесного угля и железной руды. Курган был покрыт толстым слоем глины, а через нижние боковые стены были вставлены паяльные трубки, соединенные с мехами. Нижний слой древесного угля воспламенялся, и сжатый воздух подавался сильфоном. По окончании этой партии типа пахло, глиняный купол рухнул. Полученное губчатое железо выкапывали из снесенной ульевой печи для ковки. Производство в этих печах представляло собой небольшие куски железа, и плавильную печь приходилось сносить и перестраивать после каждого производственного цикла.

Рис. 2. Ранние процессы производства железа

Эти типы процессов производства железа использовались в течение нескольких сотен лет до современной эпохи без особых улучшений. Затем, примерно в восьмом веке, небольшая кузница, действовавшая в горах Каталонии на северо-востоке Испании, представляла собой одно из первых значительных металлургических достижений в производстве железа. Ранняя каталонская кузница (рис. 2) имела каменную чашу, называемую очагом, высотой около 910 мм и диаметром 760 мм. На небольшом расстоянии над передней частью основания было небольшое отверстие, которое позволяло установить сопло, известное как фурма. Сопло фурмы было соединено с сильфоном для подачи воздуха. Очаг был заполнен до уровня фурмы кусками древесного угля. Затем над фурмой помещали железную руду, а поверх руды насыпали дополнительный слой древесного угля. Уголь был зажжен, и воздух из мехов нагнетал горячий CO на руду, в результате чего железная руда превращалась в горячую комковатую массу железа. Масса железа, известная как блюм, могла весить до 160 кг и могла быть извлечена из горна щипцами без разрушения каменной конструкции. Это количество железа можно было произвести за 5 часов, в то время как предыдущие технологии могли производить только около 23 кг за 5 часов. Каталонская кузница увеличилась в размерах в течение следующих 200 лет, и ее использование распространилось на Францию, Бельгию, Англию и Германию. Размеры очага увеличились до 1 м2 и были сложены из прямоугольных каменных блоков. Количество воздуха, подаваемого через фурму, также было увеличено за счет использования аспиратора воздуха, известного как «тромпа». Когда вода падает через колонну Тромпа, воздух втягивается в трубку, а затем выбрасывается на дно коробки. Когда это устройство было встроено в Каталонскую кузницу, давление дутья через фурму составляло от 0,10 до 0,14 кг/кв. см, что было значительно больше, чем могли производить ручные или ножные меха. Это дополнительное давление дутья ускорило процесс плавки и увеличило производительность.

С 10 по 14 века каталонская кузница претерпела дальнейшее развитие. Сильфоны с ручным или ножным приводом были заменены сильфонами с водяным колесом, что увеличило объем и давление воздушной струи. Затем были попытки улавливать отработанное тепло из штабеля горна путем увеличения высоты штабеля и загрузки железной руды и древесного угля сверху штабеля, чтобы руду можно было предварительно нагреть. Эти печи имели штабель из каменной кладки высотой от 1,8 до 4,8 м. Высота штабеля и, соответственно, высота загрузки сырья могла увеличиваться из-за более высокого давления струи, которая могла поднимать эти штабели из сильфона, приводимого в действие водяным колесом.

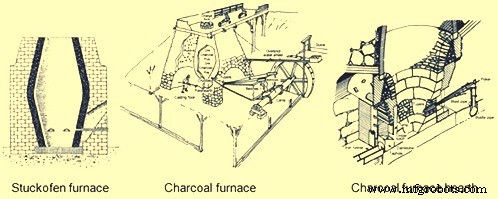

Самая высокая печь Stuckofen (рис. 3) имела не только дымовую трубу высотой 4,8 м, но и измененную геометрию дымовой трубы. Печь имела форму двух усеченных конусов, соединенных в самом широком диаметре. Две фурмы стали стандартом, поскольку водяное колесо приводило в движение два сильфона, один из которых постоянно сжимался для подачи струи. В нижней части печи было отверстие для отвода шлака, но пришлось убрать каменную кладку, чтобы извлечь конечный продукт, который все еще представлял собой кусок железа весом около 318 кг. Печь Stuckofen могла производить от 100 до 150 тонн в год, что превосходило производственные возможности каталонской кузницы. Одним из побочных продуктов этой печи было жидкое железо. Поскольку железная руда дольше находилась в печи, подвергалась химическим реакциям и подвергалась воздействию более высоких температур, железо могло поглощать больше углерода, что снижало температуру плавления. Когда блюм удаляли из печи, это жидкое железо также удалялось. Сначала это считалось ущербом, так как он был слишком хрупким, чтобы с ним можно было работать молотком. В некоторых случаях его перезаряжали в печь или даже выбрасывали как отходы. Печь Stuckofen считается предшественником современной доменной печи (ДП). В дальнейшем он был модифицирован в «Блауофен» (выдувная печь), которая была способна производить либо жидкий чугун, либо губчатое железо для ковки по усмотрению производителей чугуна. Это изменение желаемых продуктов было достигнуто путем изменения количества загружаемого топлива с 10 % до 15 %, а также за счет понижения положения фурм на 500 мм и их проталкивания глубже в топку. В 16 веке эти печи были высотой 6,7 м и могли производить около 1,8 тонн железа в день при расходе топлива около 250 кг древесного угля на 100 кг произведенного железа. Срок службы этих печей составлял около 45 дней.

Следующим шагом в разработке печи для непрерывного производства жидкого чугуна стала «Flussofen» (проточная печь). Разработка Flussofen или первого BF произошла в 14 веке в долине реки Рейн и прилегающих районах Франции, Бельгии и Германии. Однако с изменением технологии ведения войны, а также производства железа литье пушек из расплавленного железа стало доминирующей отраслью, а не ковка мечей из губчатого железа. Еще в 1300 году н.э. производители железа активно стремились производить жидкий чугун для отливки ружей. Первая достоверная документация известной доменной печи относится к 1340 году нашей эры, когда была построена печь на Марке Ле-Дам в Бельгии. Распространение Flussofen или BF было относительно медленным. Континентальные страны Европы имеют право на то, что они полностью разработали BF из примитивного метода производства железных блюмов в каталонской кузнице. Современная доменная печь представляет собой шахтную печь, которая постепенно произошла от Stuckofen и Flussofen.

Рис. 3. Печь Штуккофена и угольная печь

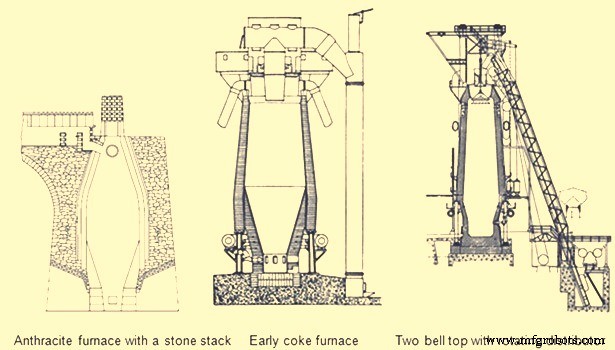

Эволюция угольной доменной печи

Древесноугольные доменные печи (рис. 3), разработанные в континентальной Европе, вскоре распространились в Великобританию, где произошла следующая эволюция технологии производства чугуна. ДП, построенная в Монмутшире, Англия, в 1565 году н.э., была первой печью, построенной в лесу Дин, который стал крупным центром производства чугуна. Эта ДП была 4,6 м в высоту и 1,8 м в зазоре, самом широком месте внутри печи, где сходились два усеченных конуса. К 1615 г. н.э. насчитывалось 300 доменных печей, производивших в среднем около 2 тонн в день на печь. Темпы роста были настолько высокими, что это привело к полной вырубке лесов для производства древесного угля. В 1600-х годах были введены законодательные ограничения для защиты оставшихся лесов, и многие BF были закрыты.

Первая доменная печь, построенная в Северной Америке, была построена в Фоллинг-Крик, штат Вирджиния, в 1622 году. Эта печь так и не была введена в эксплуатацию, поскольку все заводские рабочие были убиты, а металлургический завод был разрушен коренными американцами. Первая успешная доменная печь на древесном угле в Северной Америке была в Согусе, штат Массачусетс, начиная с 1645 года. Эта доменная печь имела штабель высотой 6,4 м с внешними стенками, наклоненными внутрь по мере их подъема, и площадью 7,9 м в основании. Печь была сделана из гранита и другого местного камня, скрепленного глиняным раствором. Он стоял на ровной поверхности, в которой была проложена подземная дренажная система для защиты от сырости, к которой вода, приводившая в движение его большое механизированное колесо, делала его особенно восприимчивым. У BF была штабель с внутренней частью примерно в форме яйца, а максимальный диаметр, известный как верхняя часть чаши, составлял 1,8 м. Заболоченный участок, спускающийся вниз, поддерживал загрузку руды, флюса и древесного угля. Квадратный тигель, называемый очагом, находился ниже дна чаши и был облицован песчаником (рис. 3). Между внутренней облицовкой и внешней каменной кладкой была внутренняя стена из песка, глины и щебня, которая действовала как подушка для расширения и сжатия во время циклов нагрева и охлаждения. В двух внешних стенах были большие и глубокие арки. Через меньшую арку проходили носовые части двух 5,5-метровых сильфонов и двух фурм, которые подавали струйку в доменную печь. Под большей аркой находилась рабочая зона горна и литейного пола. Тигель или очаг служил резервуаром для жидкого железа. Очаг имел площадь 460 мм в основании, но расширялся до 530 мм по мере достижения полной высоты 1,1 м. Выступ его нижней части, называемый предочом, состоял из двух стен и форстоуна или плотины. Выше и в стороне от плотины находилась каменная навесная стена, называемая «тимпом», нижний край которой спускался ниже, чем вершина плотины. Через отверстие между тимпом и перемычкой оператор вычерпывал чугун для литья в формы и железным стержнем, называемым звонком, выковыривал шлак, прилипший к стенкам или скопившийся вокруг носика фурмы. Для защиты от износа при таких операциях и тимпан, и дамба обшивались железными пластинами. Удаление шлака осуществлялось путем сгребания жидкого материала на камень плотины в месте, называемом шлаковой выемкой. Однако для выпуска чугуна требовалось выломать глиняную пробку, вставленную в узкое пространство, называемое леткой, между одной из боковых стенок шахты и одним концом перемычки.

Помимо этой сложной каменной кладки, при возведении БФ были выполнены работы по дереву и коже. Между вершиной БФ и прилегающим обрывом проходила тяжелая деревянная конструкция, называемая зарядным мостом. Сырье вывозили на тачках со складов на обрыве, через зарядный мост на вершину БФ. По трем сторонам верхней части доменной печи находились деревянные ветрозащитные экраны, установленные для обеспечения безопасного укрытия для операторов, загружающих сырье в загрузочное отверстие, из которого исходил дым, искры и иногда пламя. Стопка ДП на уровне земли была с двух сторон обернута деревянной навесной конструкцией, называемой литейным цехом. Эта конструкция обеспечивала покрытие траншеи и зоны заливки в форму, а также сильфона. Два сильфона приводились в движение возвратно-поступательным движением кулачкового вала, соединенного с водяным колесом. Меха сдувались кулачками на главном валу и надувались противовесами, состоящими из деревянных ящиков, наполненных камнями и установленных на подвижных балках, выходящих за крышу литейного двора через прорезанные для них отверстия. На одну тонну произведенного чугуна доменная печь потребляла 3 тонны железной руды, 2 тонны флюса и 2,6 тонны древесного угля. Летка открывалась два раза в день, и при каждой разливке удалялось около 450 кг жидкого чугуна. Жидкое железо сливали в одну траншею или разливали в песчаные формы для производства бытовых изделий, таких как кастрюли, сковороды, плиты и т. д.

Производство древесного угля, описанное выше, изменилось лишь незначительно в течение следующих 100 лет до 1700-х годов. Размер штабелей доменной печи увеличился, а оборудование для продувки было улучшено. Типичный угольный ДП 1700-х гг. имел увеличенные размеры 9,1 м в высоту и диаметр гнезда 2,4 м. Увеличение размера доменной печи стало возможным только за счет усовершенствования ветрового оборудования, что привело к увеличению давления дутья. Первым усовершенствованием струйных систем стало изобретение деревянных выдувных ванн, которые были квадратными или круглыми и были похожи на деревянные бочки, скрепленные внешними стальными обручами. Эксцентриковый кривошип на водяном колесе имел поршневой шток с возвратно-поступательным движением и продувочную ванну с каждой стороны. Поршень внутри бака был обтянут кожей для уплотнения. Пока один поршень поднимался вверх для сжатия воздуха в одном баке, другой поршень опускался в другом баке. В верхней части каждой ванны была выпускная труба, соединенная с общей смесительной камерой, которая всегда находилась под давлением. Из смесительной коробки сжатый воздух подавался в воздуховод или дутьевую магистраль, ведущую к фурмам печи. Типичная выдувная ванна имела диаметр 1,8 м и высоту 1,8 м, производя давление струи 0,14 кг/кв.см. В 1760 году Джон Смитон из Англии сделал еще один шаг вперед в концепции деревянных ванн для выдувания. Он превратил деревянные кадки в чугунные кадки, приводимые в движение сначала водяным колесом, а затем, в 1769 году, паровым двигателем. Первая доменная печь, использовавшая паровые продувочные машины, была построена в Шотландии в 1769 году. Изобретение паровых продувочных машин привело к повышению давления дутья, что позволило в дальнейшем использовать минеральное топливо (кокс и уголь). Эти улучшения 1700-х годов привели к тому, что производство доменных печей увеличилось до 3-5 тонн в день к концу 1700-х годов с одной тонны в день на доменных печах 1600-х годов. Это, наряду с использованием минерального топлива, привело к быстрому сокращению количества угольных печей в Европе, хотя производительность угольного железа увеличилась в Северной Америке, поскольку население двинулось на запад, где было много древесины.

В 1800-х годах производство древесноугольного железа достигло своего пика, а затем сократилось. В середине 1800-х годов высококачественные железные руды были обнаружены в Пенсильвании и на Верхнем полуострове Мичигана, где были густые девственные леса. Древесноугольные доменные печи, построенные в этом районе, были самыми большими и лучше всего оборудованными. Эти ДП имели высоту штабеля 13,7 м и диаметр закладки 2,9 м. Количество фурм увеличилось с двух до трех, по одной на трех сторонах печи, а летка находилась на четвертой стороне. Выдувное оборудование обычно представляло собой горизонтальные выдувные цилиндры типичным диаметром до 1270 мм и ходом 1,5 м. Платформенные подъемники элеваторного типа заменили загрузочные мосты, и все железные руды и флюсы взвешивались как часть стандартной загрузки. Уголь по-прежнему загружался объемом с большую тачку. Железные плиты оболочки постепенно заменили кирпичную кладку, а облицовку из природного камня заменили глиноземистым кирпичом.

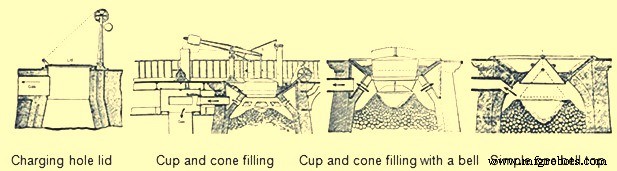

Одним из основных технологических усовершенствований, установленных на этих угольных печах, было загрузочное оборудование. Первоначально сырье сбрасывалось в штабель с открытой горловиной через головку туннеля. Операторы доменной печи поняли, что печь с открытым верхом имеет два недостатка:во-первых, горючий газ, выходящий из дымовой трубы, не может быть уловлен для сжигания котлов, а во-вторых, распределение сырья снижает эффективность работы печи. Первые попытки уловить газ в Германии в 1832 г. привели к установке откидной крышки над загрузочным отверстием, которое открывалось только при выгрузке сырья из тачек (рис. 4). Также было сделано отверстие в боковой части печи, расположенной у верхнего штабеля. Это отверстие было оборудовано трубой, известной как водосточная труба, по которой доменный газ направлялся на уровень земли для сжигания во вспомогательном оборудовании.

Проблема неэффективности доменной печи из-за загрузки сырья требовала более сложного решения, которое развивалось в несколько этапов. Причина этой неэффективности, описываемой высокими расходами топлива, заключалась в том, что мелкий материал, сбрасываемый через загрузочное отверстие в центре доменной печи, оставался в центре кучи, в то время как крупные частицы скатывались к стенке печи. Это привело к более высокой проницаемости на периферии доменной печи, и поэтому большая часть газа и тепла перемещалась вверх по стенкам. Это наносило ущерб работе доменной печи, так как материал в центре доменной печи попадал в зону зазора неподготовленным к расплавлению, и в то же время избыточный поток газа на стенке усиливал износ футеровки. Первой попыткой решить эту проблему распределения нагрузки было введение зарядного устройства «чашка и конус» (рис. 4). Он состоял из перевернутой конической чугунной воронки, прикрепленной к верхней части печи, питающей загрузочное отверстие. Этот конус составлял около 50 % диаметра горловины. Внутри конуса находилась чугунная чаша, подвешенная на опорной балке напротив противовеса. Чаша поднималась вручную с помощью лебедки, соединенной с противовесом. Этому аппарату удалось уловить газ, но все еще большое количество грубого материала скатилось к стене. Следующей модификацией чашечно-конусного оборудования было подвешивание чугунного усеченного конуса внутри печи (рис. 4). Это привело к перемещению пика сырья ближе к стенке, так что крупные частицы теперь могли также катиться к центру печи, что привело к улучшению центральной проницаемости и потока газа.

Следующим эволюционным шагом в загрузке, который полностью устранил чашку и конус, было подвешивание перевернутого конуса, который открывался вниз в печь (рис. 4). Это была первая вершина BF раструбного типа. Этот колпак успешно протолкнул вершину стены, что уменьшило поток газа по периферии и увеличило поток газа в центре, но газ БТ выходил из дымовой трубы при каждом опускании колпака. Решение этой проблемы состояло в том, чтобы иметь раструб и крышку для зарядного отверстия. Когда материал выгружали из тачки, крышка была поднята, но колпак был закрыт, удерживая газ в доменной печи. Затем крышку закрывали и колпак сбрасывали, что также удерживало газ в доменной печи и в то же время обеспечивало правильное распределение шихты. Результатом этих улучшений стало повышение эффективности физических и химических реакций внутри доменной печи, что снизило потребность в топливе, повысило производительность и уменьшило износ огнеупорной футеровки.

<сильный>

Рис. 4. Эволюция основного оборудования BF

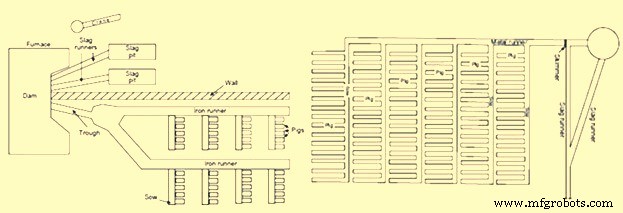

Поскольку производство доменной печи увеличилось из-за многих усовершенствований конструкции, удаление жидких продуктов (железо и шлак) стало проблемой. Производство древесного угля доменной печи увеличилось за этот период с одной тонны до 25 тонн в сутки. Этот более высокий тоннаж нельзя было обрабатывать двумя бросками в день через одну траншею перед леткой. Размер здания литейного дома увеличился примерно до 12 м в ширину и 21 м в длину. В литейном дворе были отдельные участки для литья чугуна и удаления шлака. Сторона для удаления железа состояла из большой траншеи, называемой желобом, которая спускалась от передней части печи к заполненному песком полу литейного двора. Затем он разлился на две бегунковые системы. Главный желоб каждой системы шел параллельно литейному цеху. По мере того, как эта бегунья спускалась вниз по склону, через равные промежутки времени была сделана серия плотин. Под прямым углом перед каждой плотиной в песке образовалась дорожка меньшего размера, называемая свиноматкой. Затем у этой свиноматки были многочисленные полости, называемые «свиньями». Эти названия были применены, поскольку эта система выглядела как линия поросят, кормящих свою мать (рис. 5). Было несколько параллельных рядов свиноматок и поросят, произведенных путем толкания D-образных деревянных форм во влажном песке на полу литейного цеха. Во время отливки, когда каждая свиноматка и ее поросята были заполнены жидким железом, песчаная заслонка на главном желобе была выбита стержнем, и расплавленный металл стекал вниз по склону к следующей свиноматке и свинарнику. Было две полные системы, которые позволяли чаще использовать BF. Поскольку одна сторона была заполнена жидким железом, с другой стороны были удалены скребки и преобразованы кровати.

<сильный>

Рис. 5. Свинарники в литейном дворе

Другая сторона литейного двора использовалась для удаления шлака. Шлак постоянно стекал по передней части плотины по шлаковому желобу в шлаковую яму. Шлаковая дамба перед доменной печью была разделена на две половины, каждая из которых питала отдельный шлакоход и шлаковую яму. Шлаковый карьер представлял собой большое углубление в песке с выступами на дне. Эти гребни действовали как точки перелома, когда пришло время удалить затвердевший шлак. В некоторых литейных цехах для подъема крупных кусков шлака использовался деревянный кран стрелового типа. Если оператор литейного двора замечал, что слой шлака становится слишком толстым, он обычно помещал стержень в центр жидкого шлака. Затем, когда шлак застывал вокруг стержня, вокруг него можно было обмотать веревку или цепь, и большие куски шлака поднимались краном. Для удаления шлака также были две полные системы шлака, так что пока одна использовалась, другая могла быть очищена и подготовлена.

Считается, что происхождение слова «литье» произошло от представления о том, что жидкое железо «выливалось» из печи. Операция литья состояла из двух частей. В первой части, пока жидкий шлак образовывался в доменной печи, он плавал поверх жидкого чугуна до тех пор, пока не достигал достаточно высокого уровня, чтобы течь между тимпом и плотиной в шлакоход и в приямок. Вторая часть литья заключалась в выносе жидкого чугуна из горна печи. Это началось с отключения взрыва, а затем с помощью кувалды вбили заостренный стержень в летку. Жидкое железо стекало по желобу в каждую последующую свиноматку и ее поросят. Когда жидкий чугун переставал течь, летку вручную затыкали влажной смесью песка и шамота или песка и угля. Затем дутье возвращали в печь.

После литья операторы литейного цеха удаляли затвердевшее железо из станин свиней. Когда свиньи достаточно остыли, чтобы с ними можно было обращаться, их отправили на отправку. Этот цикл повторялся шесть раз в день, при каждой отливке производилось 4-6 тонн. Производимый чугун делился на разные марки. Древесноугольное железо имело низкое содержание серы, что привело к получению прочного серого чугуна, который использовался для производства рельсов и железнодорожных колес, необходимых для поддержки расширяющихся железных дорог 1800-х годов.

Производство древесноугольных печей было прекращено в конце 1800-х годов, поскольку их производственные затраты больше не могли выдерживать конкуренцию, связанную с методами производства железа на минеральной основе.

Производство железа на минеральном топливе

Из-за истощения девственных лесов, необходимых для производства древесного угля, возникла необходимость поиска альтернативных источников топлива. Это альтернативное топливо представляло собой битуминозный уголь, антрацит, кокс и даже торф. Развитие производства кокса и антрацитового чугуна шло параллельно друг другу и сосуществовало с производством древесного угля в 1700-х и 1800-х годах. Использование битуминозного угля и торфа было ограниченным и никогда не становилось основным топливом для производства железа. Использование минерального топлива для производства чугуна началось в Великобритании, поскольку там впервые произошла вырубка лесов из-за производства древесного угля.

В 1708 году Авраам Дарби арендовал небольшую печь по добыче древесного угля в Шропшире, а к 1709 году он уже производил кокс. С 1709 по 1718 год в этой печи кокс смешивали с древесным углем в увеличивающихся пропорциях, а в 1718 году доменная печь использовала 100% кокс. До 1750 года три доменных печи, регулярно использующих кокс, принадлежали семье Дарби. Использование кокса распространилось в период с 1750 по 1771 год, в общей сложности 27 доменных печей использовали кокс для производства железа. The use of coke increased the production of iron since it was stronger than charcoal. It could support the weight of more raw materials and thus the size of BF could be increased. Coke also improved permeability in the BF, allowing a larger volume of wind to pass through the furnace. This larger volume of compressed air was provided by the steam engine and blowing cylinders.

The use of coke in continental Europe spread slowly. Coke was used in Le Creussot, France in 1785, Gewitz, Silesia in 1796, Seraing, Belgium in 1826, Mulheim, Germany in 1849, Donete, Russia in 1871 and Bilbao, Spain in 1880. In North America, the first use of 100 % coke as the fuel was in 1835 at Huntington, Pennsylvania. However, since 1797, coke was mixed with other fuels in BFs of US.

The efficient use of coke and anthracite in producing iron was accelerated not only by the use of steam-driven blowing equipment but also by the invention of preheating of the air being blown in the BF. In the beginning of the 19th century, it was believed that use of cold blast improved both the quantity and quality of pig iron since it was observed that the production of the BFs was more in winter months and it was erroneously concluded that the lower blast temperature was the reason. But the BF performance improved during the winter months due to the fact that the air was having lower humidity so that more combustion of fuel was supported by a given volume of air blown into the furnace.

In 1828, James Neilson patented his invention of supplying preheated air blast to the tuyeres. The heating equipment was a simple wrought iron box having dimensions 1.2 m x 0.9 m x 0.6 m. This wrought iron box was externally heated. The maximum blast temperature which could be attained with this box was 93 deg C and one box was needed for each tuyere. In 1832, Neilson improved his invention by constructing a larger oven by joined flanges, formed a continuous length of 30 m and provided a heating surface of 22.3 sq m. This oven, which was fired with solid fuel, produced a hot blast temperature of 140 deg C. Since this invention, continuous modification and improvement in the hot blast ovens were made and by 1831, Dixon developed a taller oven with U-shaped pipes that supplied hot blast at 315 deg C. By 1840, about 55 % of pig iron at Great Britain was produced with hot blast.

With the increase in the hot blast temperature, there was decrease in the quantity of fuel needed and increase in the BF production. However the hot blast equipment needed a lot of maintenance. The cast iron pipes supported within a brick oven had different expansion characteristics, which resulted in several cracked pipes. Another issue was that the delivery equipment used for the cold blast, which consisted of solid tuyeres and flexible leather joints between pipes, could not withstand the high temperatures. Another issue with the original hot blast systems was the increased cost of solid fuel to heat the ovens. These issues helped further improvements in hot blast equipment. First, solid fuel used for heating was replaced with BF gas. Initially primitive heat exchanger type hot blast equipment was built on top of the BF and simply used the waste heat to preheat the cold blast running through the cast iron pipes. Then the BF gas from the furnace top was conveyed to the hot blast oven where it was burned to generate heat. This type of hot blast oven became quite complex with numerous rows of vertical pipes. The issue of cracking of the cast iron pipes was tackled by eliminating the pipes and using refractory. For using this method, 2 to 4 stoves were installed for each BF. As one stove was being heated by the burning the BF gas, another was being drained of its heat by heating of the cold blast. In 1854, the Cambria Iron Works was the first plant in the US to use regenerative stoves. The stoves were constructed of iron shells, internally lined with refractory and containing refractories with multiple passages for the blast. A typical stove of this design had 186 to 232 sq m of heating surface. These stoves were representative of those produced by Cowper and Whitwell in 1857. The Whitwell stoves erected in 1875 were 6.7 m in diameter, 9.1 m high and had a total heat surface of 8546 sq m. These were the first stoves to use hexagonal refractory checkers, cast iron checker supports, and a semi elliptical combustion chamber to improve distribution of gas through the checkers. These stoves could supply hot blast to the BF with temperatures of 454 deg C to 566 deg C. This stove design has remained basically the same till date with minor modifications in refractory type, checker shape and stove size.

The other improvement in equipment required by the use of hot blast was the design of the tuyeres and the tuyere stock. The solid cast iron or cast copper tuyeres used on cold blast furnaces were replaced by water cooled tuyeres which were hollow, conical shaped castings which had water circulating through their interior. The pipes from the blowing engines to the tuyeres, which were jointed with leather on cold blast furnaces, were redesigned with metal-to-metal seats. As hot blast temperatures increased the inside of these blast mains and tuyere stocks were lined with refractory, which required an overall increase in size.

The use of hot blast was applied to both coke and anthracite furnaces. As blast pressure increased with new blowing engines, it was found that anthracite could be charged with charcoal to improve the BF productivity. During 1986 the first attempt was made to use anthracite in a cold blast furnace in eastern France. This attempt failed since the ignited anthracite broke up into small pieces and blocked the blast from entering the BF. The evolution of coke iron making and anthracite iron making paralleled each other in the US during the 1800s. In 1826, a small BF was erected in Pennsylvania to operate exclusively on anthracite coal. This practice was unsuccessful both there as well as at other places in the US. During 1833, Dr. Frederick Geissenhainer successfully used hot blast in experiments to smelt iron with anthracite coal. In 1836 the Valley furnace in Pennsylvania used 100 % anthracite and in 1837, George Crane produced 36 tons of anthracite iron per week from one of his BFs at South Wales. David Thomas was the most successful iron maker in using the anthracite in the BF. In 1838 he came to the US and built the Catasauqua BF in 1840 (Fig 6). The furnace was 10.7 m square at the base with 3.6 m bosh and a height of 13.7 m. The hot blast stoves, fired with coal, were capable of heating the blast to 315 deg C. Since this BF successfully produced 50 tons of good foundry iron per week, the furnace was used as a model for the construction of blast furnaces built for using anthracite as a fuel. By 1856 there were 121 anthracite furnaces in operation in the US.

Other fuels were also tried for iron making in the BF. These were peat and bituminous coal. Peat BFs were similar to charcoal furnaces and typically were no higher than 6.7 m. Because the peat was physically weak, the use of these furnaces was located near to the peat deposits and they never played a major role in iron making evolution. Bituminous coal had been used to supplement charcoal prior to the introduction of hot blast. In the 1830s, splint coal was used in Scottish hot blast furnaces. In 1856, there were 6 BFs in Pennsylvania and 13 BFs in Ohio using bituminous coal. The bituminous coal era of iron making was essentially finished by 1895. This method of iron making never became a major force since the coal broke up into small pieces as the BFs were made larger and used higher blast pressure. With coke being the strongest and most available fuel, the evolution of 100 % coke furnaces continued. However there were initial setbacks probably due to low strength coke. By the 1840s coke quality had improved through the use of beehive ovens. In 1867, the ‘Monster’ blast furnace was built at Norton, England. This coke furnace was 25.9 m high, 7.6 m across the bosh and had a working volume of 735 cum. An example of a large coke furnace in the US in 1884 was the Etna furnace located near Pittsburgh. This furnace was 21.3 m high, 6.1 m in diameter at the bosh, 3.4 m in diameter at the hearth and had seven 7 inch (178 mm) tuyeres, three Whitwell stoves and three blowing cylinders that were 2.1 m in diameter. This BF produced 115 tons/day in 1881, 161 tons/day in 1882 and 182 tons/day in 1883. The coke furnace design at this time was very similar to the anthracite furnaces of the same era (Fig 6).

Further evolution of coke blast furnace

The evolution of BFs using 100 % coke continued with major improvements being made between 1872 and 1913. Several technological improvements were made which were centered on the hard-driving BF practice of using more powerful blowing engines, higher blast temperatures, bigger furnaces, better charging equipment, improved raw material preparation and production of clean BF gas.

Blowing equipment design and capacity was a major step to higher production in the hard-driving BFs. Blowing cylinders were replaced with large steam reciprocating blowing engines capable of providing a greater volume of blast air at a significantly higher blast pressure. These blowing engines were of the walking beam, steam condensing type. The steam cylinder’s piston rod was connected to a gallows beam and then by a crank to a heavy, large diameter flywheel. The blowing cylinder’s piston rod was connected to the other end of the gallows beam and each stroke of the steam cylinder provided a corresponding stroke of the blowing cylinder. Cold blast pipes were fitted to each end of the vertically positioned blowing cylinder so that air was compressed on both directions of the stroke. The flywheel provided momentum for the return stroke of the steam cylinder. The air that was compressed in this manner left the cold blast pipes and entered the cold blast main which connected to the hot blast stoves. Prior to this type of blowing engine the normal blast volume was 210 cum/min at a blast pressure of 0.28 kg/sq cm. This blowing engine could produce 456 cum/min at a blast pressure of 0.64 kg/sq cm. Then in 1910, the final major step in blowing engine improvement was implemented in the form of a turbo-blower. The first turbo-blower was installed for the BF of the Empire Steel Co. in New Jersey and was capable of delivering 636 cum/min of air blast. This turbo- blower was the direct ancestor of the modern turbo-blower which can deliver up to 7500 cum/min of blast volume at 4.00 kg/sq cm of blast pressure.

Another major improvement in high productivity BFs was to increase the charging capacity. In the 1870s the BFs were equipped with water driven elevators. In 1883, the first skip hoists were installed. Skips have become larger and faster into the 20th century and existed as both buckets and cars mounted on wheels. In the early 1960s some skip charging systems were replaced with large conveyor belts.

The improvements in furnace charging capacity also included automatic coke charging systems, scale cars in the stock house, two bell tops and the rotating distributor (Fig 6). Automatic stock line measurement was invented in 1901 by David Baker. In 1903, JE Johnson also began to measure top gas temperature and its analysis.

By 1850 as the furnace size increased, the furnace top could be closed. A single bell and hopper arrangement could be used for charging the furnace that kept the top of the furnace closed and sealed. The single bell and hopper system permitted large quantity of gas to escape every time the bell was opened. Soon a second bell and hopper was added above the first so that a gas tight space could be provided between the two bells to prevent the blast furnace gas escaping when the small bell was opened. The upper bell and hopper did not have to be as large as the lower one because several charges could be deposited through it on the lower bell and the upper bell could be closed before the lower bell was opened for dumping the charges in the furnace

Attempts to improve burden distribution occurred in the early 1990s with the McKee rotating top. After each skip of material was charged onto the small bell, the small bell hopper was rotated 60 deg, 180 deg, 240 deg, 300 deg, or 0 deg. This prevented a peak of raw material directly below the skip bridge which had resulted in uneven gas distribution and uneven lining wear. The next attempt to improve burden distribution was done in Germany in the late 1960s. This was accomplished by installing movable panels at the throat of the BF that could be set at different angles for ore or coke. This movable armour has been installed on large numbers of BFs.

The two bell system continued to be the only charging system for the blast furnaces around the world till S.A. Paul Wurth in Luxembourg, developed bell less top (BLT) charging system and the first successful industrial application of BLT charging system was in 1972. This equipment used air tight material hoppers that fed a rotating raw material delivery chute which could be set at numerous angles during the hopper discharge into the furnace. The result was the almost unlimited placement of each material anywhere on the burden surface which allowed the operator to achieve maximum fuel efficiency.

The BLT charging system took over from two bell charging system since it provided a number of advantages to BF operators. During 2003, Siemens VAI introduced Gimbal concept of charging.

Another attempt in the direction of the continuous improvement of the BFs for increasing the production was towards improvements in the cleaning of BF gas. As blast volume and pressure increased at the tuyeres, the velocity and volume of gas leaving the BF top also increased. More flue dust was then carried by this waste gas and if it was not removed, it began to plug up stove checkers which subsequently restricted blast volumes to the furnace. The first step in gas cleaning was the introduction of the dust catcher in the 1880s. With the introduction of the soft iron ores in 1892, the dry-type dust catcher was not sufficient. In 1909, Ambrose N. Diehl introduced a wet gas cleaning system. It consisted of a series of nine high-pressure spray towers and a set of four rotary washers. From 1914 to 1924, several types of tower washers equipped with multiple banks of sprays and baffles were tried at various furnaces. Gas disintegrators which contained high speed rotary drums were also tested in 1907. In 1929 electrostatic precipitators were used successfully at South Works of U.S. Steel. Today, combinations of tower-type gas washers, Venturi scrubbers and mist eliminators are the most common types of gas cleaning equipment.

The newest wet gas cleaning equipment is an annular gap scrubber which cleans the gas as well as controls top pressure. The final result of all these gas cleaning improvements was a decrease in stove checker brick hole diameter with an increase in stove size because plugging with dirt had been virtually eliminated. The resulting increase in stove heating surfaces has ultimately allowed modern stoves to deliver up to 1270 deg C hot blast temperature. The associated top pressure control allowed by modern gas cleaning equipment has resulted in furnace top pressures up to 2.3 kg/sq cm. This higher top pressure in turn increases the density of gases, decreases gas velocity and increases gas retention time in the furnace, yielding better gas-solid reactions, improved reducing gas utilization and lower fuel rates.

Recently, on the newly built and reconstructed BFs, particularly in China, dry cleaning of BF gas by bag filters has found the wide application. Dry cleaning of gas has several advantages over wet gas cleaning using scrubbers and Venturi tubes.

The quest for higher production rates in the late 1870s and onwards forced changes in the size of the furnace size and its configurations. In the 1870s, the furnaces were 22.9 m high. In 1880, the BF size increased to 24.7 m high, 6.1 m bosh diameter and 3.4 m hearth diameter. It produced 120 tons/day with a 1574 kg/ton coke rate. Just ten years later, in 1890, BF was constructed with a stack 28.0 m high and with 6.7 m bosh. It produced 325 tons/day. Then in another 10 years, in 1901, BF was started with similar stack and bosh dimensions as earlier furnace but the hearth diameter was increased to 4.4 m. This furnace produced 463 tons/day at 1113 kg/ton coke rate. The other subtle change with these size increases was the lowering of the bosh/stack bend line and the steepening of the bosh angle. This change was detrimental as the furnaces saw poor burden descent and slipping with these bosh angles. To eliminate these problems, the hearth diameter of these size furnaces was increased up to 6.7 m in 1927. This bigger hearth furnace produced 880 tons/day at a coke rate of 922 kg/ton. The first 1000 ton/day furnace was commissioned in 1929. This furnace was equipped with a hearth diameter of 7.6 m. In 1955, Great Lakes’ A furnace was the largest in the world with a 9.2 m hearth and 24 tuyeres. The next leap in blast furnace size increase occurred during the 1960s as Japan rebuilt their outdated steel plants. Today, furnaces with 15 m hearth diameter, 40 tuyeres and four to five tap holes, are common in Europe and Asia.

Along with the larger furnaces, higher blast temperatures and increasing driving rates, came the need for better BF refractory lining and cooling systems. In the 1880s a high duty fireclay brick with around 40 % alumina and 46 % silica was typical. However, C refractories were used in German BFs since 1886.

While refractory technology was relatively unknown at this time, methods to cool the lining seemed to be the answer to the wear problem. Beginning about 1880, there were simultaneous developments in efforts to maintain furnace linings by means of pipe coils around the bosh or by cooling plates embedded in the brick. One of the first uses of a bronze bosh plate is believed to be an installation made by Julian Kennedy at one of about 1890. An early reference to the use of water-cooled hearth jackets is on the furnace was in 1882. At this time, cooling of the hearth sidewalls and bosh was the concern and stack cooling was not felt to be necessary.

Fritz W Lurman, a well-known blast furnace man of the time opined in 1892 that ‘irrespective of the use of so called refractory materials, the best means of maintaining the walls of the blast furnace is with cooling water’. Coolers with water circulating in them are installed between the shell of the blast furnace and the refractory lining in the upper part of the furnace to protect these components from heat radiation. In addition to having its own coolers, the part of the shell adjacent to the hearth and the bottom of the furnace is also cooled in some furnaces on the outside by water sprays.

Function of blast furnace cooling system is to cool the furnace shell and prevent from the overheating and subsequent burn through. Cooling system removes the excess heat generated in the blast furnace which is otherwise loaded on the shell. Cooling system thus prevent the increase of the shell and lining temperature. Various methods exist for cooling of the shell for the blast furnace. In earlier times, cooling boxes of different size, number and design were used for transferring heat of the furnace to a cooling medium in conjunction with external cooling (spray cooling, double shell). Blast furnaces with cast iron cooling staves are operating since mid-1900s. Cast iron stave cooling was originally a Soviet discovery from where it travelled initially to India and Japan. By 1970s, cast iron cooling staves have attained world-wide acceptance. Since the introduction of these cast iron stave coolers, the development work of blast furnace cooling got accelerated and today a wide variety of coolers are available for the internal cooling of the furnace shell to suit extreme condition of stress in a modern large high performance blast furnace.

The higher charging rates were also wearing out the throat of the furnace faster. In 1872, iron or steel armour was built into the brickwork of the furnace throat at a furnace. Since that time, various types of armour have been used in the stock line area.

Fig 6 Early blast furnaces

The first important developments in brick making technology did not occur until the 1900s. In 1917, the first machine-made brick was introduced with its resulting increase in density and strength. In 1935, vacuum pressed bricks further improved brick quality. In 1939, super-duty alumina brick containing up to 60 % alumina was first available. In the 1930s, carbon blocks were used in German furnace hearths. Today many varieties of alumina, carbon, and silicon carbide refractories are available for BF lining. The improvements in furnace cooling and lining have increased typical campaign lengths from two years in the 1880s to more than ten years in the 1990s. Today campaign life of BFs has further increased to 20 years.

Another area of the BF which was forced to change with increased production was the casting operation. The old style tymp and dam open front of the furnace was no longer adequate. In 1867, the Lurman front was patented to eliminate the tymp and dam. It consisted of a cast iron panel which was water cooled and had separate openings for iron removal (still known as a tap hole) and for slag removal (known as the slag or cinder notch). This design was changed by the 1880s by rotating the slag notch 90 deg from the tap hole. Both the tap hole panel and slag notch panel were water cooled. By separating these two liquid tapping points, more room was available to set up the furnace for the increasing number of casts required at higher production rates. The area in front of the tap hole was completely available for pig beds while the slag pits were moved around to the side of the furnace (Fig 5). During normal operation, the slag notch was opened with a bar as the liquid slag level approached the tuyeres. The slag was flushed into pits or special slag cars. When the slag notch blew wind out of the opening, it was closed with a manual stopper. By tapping the slag off between iron taps, a greater volume of the hearth was available for liquid iron which resulted in larger cast tonnages. The iron casting process in the 1880s did not change much from previous operations but pig beds were bigger and in 1909 a slag skimmer was installed to skim the floating slag off of the iron as it flowed down the trough.

In 1896, the installation of a pig casting machine invented by EA Uehling finally brought about the complete elimination of the pig bed in the cast house. Next the open-top brick lined ladles were introduced. These ladles carried about 10 tons to 100 tons of hot metal and required the furnace and cast house to be elevated above ground level so the ladles could be placed under the cast house floor. Though the pig beds have got eliminated but troughs and runners remained and spouts going into the ladles were added to the cast house. In 1915, there was first use of the torpedo type ladles. These railroad mounted ladles carried 90 tons but were increased to 150 tons by 1925. Today, the iron ladle design is similar but capacities up to 400 tons are available. Open-type ladles mounted on rail cars are still used today.

Prior to 1890, the tap hole was opened with a bar and sledge hammer. Then in 1890 the first pneumatic rock drill was used. The tap hole was manually stopped with wind off the furnace until 1914 when HA Berg developed the remote controlled mud gun which pushed a clay plug into the furnace with a wind on. In 1906, the first oxygen lancing was used to melt skulls in the tap hole. Modern BFs have evolved to include remote controlled tap hole drills, hydraulic mud guns, cast house slag granulation units and iron tilting spouts to feed an unlimited number of iron ladles. BFs may also have from one to four tap holes and two to six slag pits depending on their size. Removing the bottleneck in the cast house allowed the first 1000 ton/day operation in 1929 and led to 1990s production levels of 12,000 ton/day.

A parallel line of improvement activities which rapidly evolved starting in the late 1800s was iron ore preparation. Iron ore used in iron making consists of many geological forms such as red hematite, specular hematite, magnetite, limonite, fossil ores, bog ores and carbonates. The metallic iron content of these ores ranges from approximately 30 % in the bog ores to 72 % in some hematites. All iron ores are mixed with other compounds in the earth which are undesirable in the smelting process. Beginning in the 1700s, iron ore was roasted with charcoal in open pits or enclosed kilns. The object of roasting or calcining was to liberate all volatile constituents, such as water, carbonic acid or bituminous substances, and to soften and crack the ores, making them more permeable to reducing gases. In the 1800s, iron ore screening was introduced to more closely size the ore for improved gas permeability inside the furnace. At first, hand screening equipment was used but, by the 1870s, steam-driven ore washers consisted of one or two drums that were perforated with holes or slots for the fine material to exit with the wash water while the final sized and washed ore exited the inside of the drum into a wheelbarrow or stockpile.

As iron production increased, the purest iron ores were depleted in many areas so lower grade ores had to be mined. These ores had undesirable impurities and methods to concentrate these ores to higher iron percentages were required. In 1880, Thomas A. Edison obtained a patent for an electromagnetic separator. A demonstration plant was built in Michigan and produced 893 tons of magnetic concentrate in 1889.

Pilot plants to pelletize taconite concentrates were built in 1948. By 1956, two commercial-scale taconite mining and processing operations were producing pellets. The first straight grate pellet machine was made in 1956 and the first grate-kiln pellet machine was put into operation in 1960. Pelletizing technology spread throughout the world from the US. The newest development in pelletizing was the introduction of raw limestone, dolomite or olivine into the pellet to improve its metallurgical properties which, in turn, improved BF productivity and fuel rates.

Iron ore agglomeration also took a separate route from pelletizing earlier in the 1900s. Sintering process originated in the nonferrous industry as a batch process in the late 19th century. Up to the 1950s, most sinter had a basicity ratio of less than 1.0. However, over the next fifteen years, it was realized that a basic sinter with a basicity ratio of more than 1.0 brought a pre-calcined flux source into the BF which resulted in a fuel rate savings.

One of the final technological improvements in iron making over the last 100 years has been tuyere level injectants. The first recorded use of injectant was in 1871 when there was a chilled hearth on the Morgan charcoal furnace. Because blast could not enter the tuyeres due to chilled material, a hole was punched through the furnace wall above the salamander and a large tuyere was installed. Coal oil was then forced under pressure into the tuyere from a pipe running from the top of the furnace. Six days and seven barrels of oil later the salamander had been melted and the furnace was running smoothly. In the first decade of the 1900s early tests with oxygen injection were made in the small BF in Belgium. The first large scale oxygen enriched blast was used in 1951. The benefits of pure oxygen injection are increased BF production due to increased fuel burning capacity and an ability to use more hydrocarbon tuyere injectants. The evolution of hydrocarbon injectant occurred in the 1940s and 1950s. In 1944, William L. Pogue submitted a patent for the use of coal injection. Then in 1953, natural gas injection was implemented. In the early 1960s, injection of oil and tar through lances was developed at numerous steel companies after substantial coke savings were proven by testing in an experimental BF in 1959. By 1967, a large number of the BFs were using some form of fuel (mostly pulverized coal) injection. Today, many BFs use fuel injectants 40 % to 45 % of the fuel rate. The final tuyere injectant, which evolved concurrently with fuel injection, was moisture injection. Historically, hot blast temperatures were limited as excessively high temperature combustion zones resulted in poor burden descent. The injection of moisture consumed coke more rapidly than air alone and produced a gas that was both richer in carbon monoxide and hydrogen and was less dense. These factors improved the rate of heat transfer between gases and solids and the rate of reduction of the burden in the furnace stack, which resulted in a smooth running furnace.

The combination of moisture injection, fuel injection and oxygen injection permitted the increase of hot blast temperature and the use of all of these tuyere level variables further improved productivity and reduced fuel rates in modern BFs.

Evolution of BF iron making as a science

Historically, iron making was more an art than a science. Early iron producers learned their trade through years of training from the previous generation. Many improvements in iron making practice were based on instinct or pure luck. However, by the mid-nineteenth century, science was creeping into the developments in iron smelting.

Charles Schinz of Germany, one of the earliest researchers of chemical and physical phenomena occurring inside a BF, attempted to make quantitative mass and energy balances of BF operation but he was severely limited by the lack of accurate thermodynamic data. He conducted laboratory experiments to determine heat capacity and heats of formation and was apparently the first to determine the reducibility of iron ore. He defined different zones of the BF and the major chemical reactions taking place in each zone. The results of his work were published in 1868.

Several principles which are recognized today were postulated by Sir Lothian Bell, during the late 1800s. He published a book in 1872 which is recognized as the first text book on BF iron making. In 1884, he was seemingly the first to document the function of the different slag components and their effect on melting temperature. He also observed that BF slags are complex structures and there is a range of slag compositions which results in its good fluid properties and desulfurizing capability. His most important contribution was his understanding of chemical reactions. He recognized the importance of CO and CO2, and was the first to start defining equilibrium in the Fe-O-C system. Further, Bell discussed preheating and pre-reduction of iron ores and the importance of the furnace stack where these reactions occurred. He also made carbon, oxygen and nitrogen balances of the BF operations and showed that some of the charged carbon was consumed in the stack by CO2 in the ‘solution loss’ reaction.

A contemporary of Bell was ML Gruner, a professor of metallurgy in France, further expanded Bell’s methods of determining BF heat balances by comparing many different furnace operations. He also believed that the minimum fuel rate for BFs would be achieved when solution loss was eliminated.

JE Johnson, Jr. was the first American scientist to explore the BF process and published two books on BF design and operation in the early 1900s. He applied the first and second laws of thermodynamics to iron making and explained how fuel rate was impacted by blast temperature. He postulated that there was a critical furnace temperature above which a minimum amount of heat is required. This minimum amount of heat he called ‘hearth heat’. In his book, published in 1913, Johnson produced a diagram showing chemical reactions and isotherms in the BF. The application of the critical temperature and hearth heat concepts further convinced furnace operators that the BF process was rational and predictable.

During the period from 1920 to 1930, the flow of solids and gases in the BF was studied extensively by a group of workers named PH Royster, SP Kinney, CC Furnas, and TL Joseph. This group was interested in physical and chemical phenomena occurring in BFs and in order to understand these phenomena they felt it was necessary to sample and probe operating furnaces. Their work started with a small experimental BF and spread to commercial furnaces. The results of their studies showed that the flow of gases and solids was not uniform across any horizontal plane in the BF and that improving gas-solid contact in the stack of the furnace could significantly increase the efficiency of the iron making process. Furnas and Joseph continued this work and determined that raw material size and reducibility was critical in gas-solid reactions. This important work led to the understanding of burden distribution and the optimization of iron ore sizing as it impacts both reducibility and permeability.

In 1962, R. Stephenson explained the role of solution loss. Previously, it had been thought the production of CO by reacting with CO2 and carbon was a waste of fuel. Stephenson pointed out that iron oxide reduction is a combination of indirect reduction and direct reduction and that indirect reduction followed by solution loss is direct reduction. Using these considerations to determine carbon rates for all combinations of these two reduction routes as a function of solution loss, results can be plotted on the ‘carbon-direct reduction diagram’. In the 1960s and early 1970s, the best applications of these BF theories were put into practice in Japan. Currently, the Japanese improvements have spread in the form of large, highly automated BFs to other places.

The theory and practice of iron smelting technology have come a long way in the last 4000 years. The transition from sponge iron produced in forges to liquid iron produced in BFs in the 1300s was the first major step in advancing iron making technology. Then came the change from cold blast, charcoal furnaces to hot blast, coke furnaces in the mid-1800s which brought iron making into the modern era. The better understanding of iron making reactions and improved equipment evolved into the hard-driving furnace operation centered in the 1880s to 1900s. Finally, the revolution in scientific applications to iron smelting, the installation of more sophisticated equipment, and the advent of electronically controlled systems has accelerated BF iron making into the current state as demonstrated by the operation of around 12,000 tons/day BFs with fuel rates less than 460 kg/ton.

Производственный процесс

- Утюг для одежды

- Железо

- Производство и использование доменного газа

- ITmk 3 Процесс изготовления железных самородков

- Использование орехового кокса в доменной печи

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Системы верхней загрузки доменных печей

- Производство чугуна в доменной печи и выбросы оксида углерода