Проволочная катанка и проволочные станы

Проволока и проволочные станы

Стальная катанка — это универсальный талант, поскольку она является ключевым продуктом сталелитейной промышленности с множеством применений. Они используются в качестве материала для крепежа, пружин, подшипников, проволочных канатов, цепей, тросов, проволочных сеток, проволочных ограждений, шинного корда, арматуры в железнодорожных шпалах и во многих других целях. Они используются для компонентов, необходимых для автомобильной промышленности, химической промышленности, электростанций и машиностроения. В отличие от холоднокатаного листа, толстолистового проката, труб, профилей и других стальных изделий, катанка редко используется в качестве горячекатаной для конечной продукции, но из нее изготавливаются детали машин после прохождения одного или нескольких этапов так называемой постобработки, такой как термическая обработка, ковка и волочение на специализированных предприятиях. Прутки обычно вытягивают до определенного диаметра перед тем, как подвергнуть их ковке или другим формовочным операциям при вторичной обработке. Во многих случаях размер катанки до того, как она будет подвергнута этим операциям формовки, должен быть меньше минимального размера 5,5 мм, который может поставляться в прокате.

Как правило, каждое катаночное изделие разрабатывается с должным вниманием к его поведению на этапах постобработки. Что требуется от металлургического завода в отношении катанки, так это хорошая технологичность и выполнение требуемых свойств после обработки. Кроме того, поскольку затраты на постобработку иногда в несколько раз превышают стоимость катанки, становится все более важным снизить общую совокупную стоимость производства от стального материала до конечного продукта.

Также термомеханическая обработка ( ТМТ) арматура 6 мм, 8 мм и 10 мм, в основном необходимая для строительства зданий, производится на проволочных заводах.

Нижеследующее в целом характеризует изделия из катанки.

- Сорта продукции широко варьируются от стандартных стандартных сортов для общего применения до высококачественных сортов для высокотехнологичных приложений со спецификациями, индивидуально определяемыми для каждого клиента, в основном для автомобильной и других отраслей обрабатывающей промышленности.

- Высококачественные продукты для приложений, связанных с безопасностью, обычно таких как автомобильные двигатели, системы трансмиссии и шасси, используются в качестве функциональных материалов и, как таковые, должны иметь очень высокие требования, такие как высокая прочность и длительный срок службы.

- Продукты из катанки представляют собой полуфабрикаты, которые редко используются в качестве горячекатаных, и они перерабатываются в конечные продукты после вторичной и даже тройной обработки, такой как ковка, термообработка и механическая обработка.

- Конечные промышленные продукты, для которых они используются, являются предметом жесткой конкуренции на международном рынке.

- Промышленные продукты, для которых они используются, должны минимизировать нагрузку на глобальную окружающую среду на протяжении всего жизненного цикла.

При разработке нового изделия из катанки с учетом вышеизложенного необходимо обратить внимание на важные вопросы, такие как следующие.

- Возможно ли исключить или упростить одну или несколько вторичных и тройных операций для повышения производительности и снижения производственных затрат.

- Улучшает ли новый продукт функциональность, продлевает ли он срок службы, уменьшает ли вес или дает ли другие преимущества конечному продукту, для которого он используется.

- Возможно ли исключить экологически вредные вещества

Эти требования не всегда взаимно совместимы, и важно приступать к этапам разработки на основе хорошего понимания условий эксплуатации на этапах обработки, условий использования и характеристик конечного продукта, для которого будет использоваться катанка и т.п. .

Катанка используется в самых разных областях промышленности. Поэтому они должны соответствовать заданным сочетаниям свойств, таких как прочность, пластичность, способность к холодной штамповке, способность к вытягиванию и прокаливаемость. Кроме того, текущий рынок требует от катанки некоторых дополнительных свойств, таких как (i) сверхточные допуски на размеры и овальность, (ii) меньшие потери на окалине, (iii) отрицательные допуски (в сечении), (iv) отсутствие изменений в размеры по всей длине катанки, (v) одинаковые физические свойства и (vi) одинаковый вес с номинальным отклонением между передним, средним и задним концами.

В наши дни качество катанки становится все более важным. Для многих применений катанки важно, чтобы катанка имела поверхность без следов, царапин, раковин, трещин, переливов и частиц оксида.

Обеспечение качества по всей длине катанки после прокатки требует времени и труда, и по этой причине большое значение имеет контроль качества заготовки, материалов перед прокаткой. Заготовки обычно проверяются автоматическим оборудованием для контроля магнитного потока и кондиционируются для удаления поверхностных дефектов.

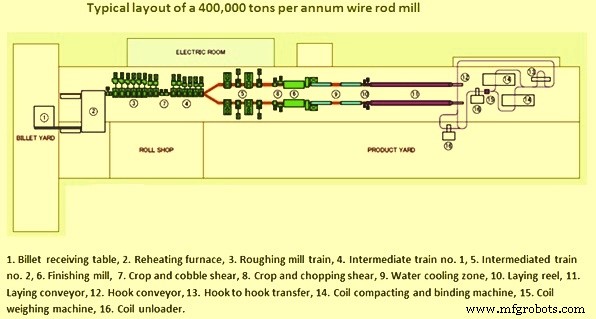

Из-за огромного разнообразия требований к катанке проволочные станы обычно проектируются с учетом универсальности. Надежное оборудование, постоянство процесса, гибкость производства и минимизация отходов — все это требуется от проволочного завода. Кроме того, на проволочных станах необходимо эффективно и с высокой производительностью прокатывать все размеры, материалы и сплавы. Предприятие должно максимизировать производительность за счет оптимизации процессов, минимизации времени простоя и бесшовной взаимосвязи производственных стадий. Сложная компоновка мельницы должна быть оптимизирована, чтобы обеспечить время, необходимое для каждого этапа процесса, требуемые температурные профили и эффективные зоны передачи. Дальнейшая быстрая переналадка является ключом к гибкости мельницы. Фабрика должна быть в состоянии перейти к следующему заказу, продолжая обрабатывать текущий, и переключить линию с одного продукта на другой практически без простоев. Типовая схема проволочного стана производительностью 400 000 тонн в год показана на рис. 1.

Рис. 1. Типичная компоновка проволочного стана

Кроме того, необходимо, чтобы проволочные станы могли достигать очень высокой точности с прокатными клетями, рассчитанными на высокие нагрузки и меняющиеся температурные требования. Сочетание технологического процесса, механического оборудования, электрических компонентов и функций автоматизации является решающим аспектом конструкции мельницы. Вместе они позволяют использовать широкий диапазон технологических условий для желаемого качества катанки. Кроме того, мельница должна быть оптимизирована по стоимости. Оптимизация затрат имеет много аспектов, включая максимальное увеличение производительности с помощью контролируемого процесса, сокращение времени простоя и контроль затрат на техническое обслуживание.

Кроме того, чтобы соответствовать необходимым требованиям, сталь, используемая для прокатки катанки, может нуждаться в достаточном количестве легирующих элементов, которые могут придать аустенитному упрочнению во время горячей прокатки и ухудшению как формуемости при холодной высадке, так и предела волочения из-за увеличения твердости катанки после прокатки. . Поэтому проводят дорогостоящую термическую обработку (например, отжиг) для размягчения горячекатаной катанки. Чтобы снизить производственные затраты за счет упрощения всего процесса, применяются системы охлаждения, управляемые в режиме реального времени, но для удовлетворения потребностей клиентов необходимы дальнейшие усовершенствования. Производители катанки перешли на более сложную катанку с поточной термообработкой, а также на технологии прецизионной прокатки, основанные на контроле натяжения плюс AGC (автоматический контроль толщины). Равномерный нагрев заготовок и контроль натяжения во время горячей прокатки обычно используются для достижения требуемой точности размеров, поскольку на практике трудно гарантировать более жесткие допуски на обычных проволочных станах в течение длительных периодов производства.

На проволочных станах обычно используют валки с канавками. Обычные последовательности канавок в промежуточных фрезах — «квадратно-овальные» и «ложнокруглые (круглые) овалы». Также широко распространено использование последовательностей «алмаз-квадрат», «ромб-алмаз» и «коробчатая канавка» на входе в черновую мельницу. Существуют и другие типы конструкций пропусков. Запатентованная Морганом последовательность проходов валков овальный-круглый-круглый предназначена для высокообжимной прокатки, а также для нормализованной и термомеханической обработки с одновременным улучшением качества поверхности и продлением срока службы валков. Конструкция прокатного стана предназначена для обеспечения высокого выхода и надлежащего качества катанки, что имеет первостепенное значение для контроля производственных затрат.

Для повышения производительности проволочные станы обычно сосредотачиваются на минимизации времени простоя стана. Эффективность такой концентрации обычно повышается за счет сокращения времени и потребности в замене валков при изготовлении новых конечных размеров и новых марок стали и профилей. Это достигается за счет улучшения рабочего диапазона, называемого также гибкостью серии. Повышение гибкости достигается при прокатке большого количества сталей различных марок, форм и размеров с минимальным изменением графика прокатки. Каждая марка стали характеризуется своим специфическим способом течения материала, например разным разбросом при прохождении через зазор между валками. Также необходимо уменьшить время запуска и время ожидания правильной температуры прокатки, в зависимости от фактической марки стали. Однако различные циклы нагрева по-прежнему вызывают слишком большое время простоя, когда необходимо прокатывать широкий диапазон марок стали. Чтобы удовлетворить сегодняшние потребности рынка, которые включают в себя меньшие партии и многочисленные виды стали, стало необходимым, чтобы современные стержневые станы демонстрировали высокую степень гибкости.

Достижения в технологиях производства катанки (например, межклетевое охлаждение, добавление калибровочного оборудования после обычного чистового блока, усовершенствованные управляемые охлаждающие устройства) позволяют внедрить прецизионную прокатку, а также процесс термомеханического контроля (ТМКП), расширить диапазон низких и катанки из среднеуглеродистой стали, а также производство катанки, подходящей для упрощенных производственных процессов или прямой обработки.

Благодаря технологиям высокоточной прокатки можно добиться низких температур чистовой прокатки в дополнение к улучшенным размерам изделий (допускам). Расположение компактного калибровочного стана после чистового блока выгодно не только для получения повышенной производительности, но и для улучшения металлургических свойств. Возможность прокатки изделий при низких температурах позволяет использовать преимущества термомеханической прокатки в измельчении зерна с целью повышения пластичности и сокращения последующих процессов термической обработки.

Однако есть несколько параметров, которые необходимо учитывать в термомеханическом процессе. Это (i) расположение прокатного оборудования, (ii) расположение водяного охлаждения, (iii) скорость прокатки и (iv) температура чистовой прокатки.

Например, введение мини-блока помогает снизить температуру чистовой прокатки ниже 950°С на существующем проволочном стане, который имеет ограничения по разделяющему усилию и мощности и, следовательно, имеет температуру чистовой прокатки выше 1000°С. достаточное расстояние между станом без крутки и калибровочным станом необходимо для использования водяного охлаждения с целью снижения температуры подвижного состава. Расположение калибровочной мельницы важно для того, чтобы дать стержню время для контроля охлаждения и выравнивания перед окончательным обжатием, тем самым снижая риск перегрева сердцевины стержня. Это имеет решающее значение для специальных сталей, чувствительных к укрупнению зерна при высоких температурах чистовой обработки.

Также необходима критическая комбинация деформации и конечной температуры для создания однородной микроструктуры. Статические и метадинамические процессы рекристаллизации сильно зависят от температуры и накопленной деформации. Во время калибровки стержня без достаточного напряжения либо процесс рекристаллизации не стимулируется должным образом, либо зарождается небольшое количество рекристаллизованных участков. Следовательно, могут возникать локальные крупные зерна.

Внедрение термомеханической обработки катанки приводит к более высокой скорости чистовой обработки и более мелкому размеру аустенитного зерна. Следствием этого является то, что вдоль конвейера должен использоваться другой режим охлаждения из-за другого режима трансформации и перекрытия витков (нарастание витков на петлевом слое). В этом отношении математические модели, способные предсказать выделение аустенита во время горячей прокатки и контролируемого охлаждения катанки, могут эффективно применяться вместе с имеющимися производственными и технологическими данными для прогнозирования влияния конфигурации установки, методов прокатки и охлаждения на эволюцию и однородность. микроструктуры катанки.

Превосходные металлургические свойства

Благодаря тому, что стан для обжатия и калибровки катанки расположен между чистовым блоком и укладочной головкой, зоны водяного охлаждения и выравнивания обеспечивают контролируемую температуру на входе, которая может достигать 750°C, для достижения мелкозернистой структуры. В результате улучшенные свойства могут уменьшить или исключить дорогостоящие последующие процессы отжига. Различные марки стали могут выиграть от низкотемпературной прокатки, как указано ниже.

- В случае использования изношенных стержней при холодной высадке преимущества включают требование меньшего отслаивания, что снижает потери. Отслоение и потери материала могут быть снижены до 30 % для некоторых изделий из нержавеющей стали и титана. Кроме того, улучшенная формуемость и отличная устойчивость могут привести к экономии до 50 % отходов для последующих процессов, таких как изготовление болта.

- В случае катанки из пружинной стали преимущества включают снижение образования мартенсита, особенно в катанке малого диаметра. Также в такой катанке меньше требуется частой термообработки перед волочением.

- В случае катанки электродного качества преимущества включают улучшенную микроструктуру, которая обеспечивает лучшую способность к вытяжке и более мелкий размер зерна, что подавляет образование мартенсита.

- В случае катанки из подшипниковой стали преимущества включают формирование псевдосфероидальной микроструктуры с мелкодисперсными, хорошо диспергированными карбидами. Кроме того, он позволяет избежать большинства последующих сфероидизирующих отжигов, что полностью устраняет или снижает температуру и время выдержки. Это также снижает прокаливаемость, что предотвращает образование мартенсита.

- В случае качественной катанки для волочения проволоки обработка при низких температурах на редукционно-сортировочном стане может обеспечить несколько преимуществ для последующего волочильного завода. Это (i) лучшее механическое удаление окалины с равномерным разрушением окалины, уменьшение мартенсита на поверхности стержня и уменьшение обрывов проволоки, (ii) улучшенная однородность растяжения в результате отличного допуска на размер и овальности, (iii) увеличенный срок службы штампа, с улучшенная смазка и равномерная вытяжка, а также (iv) оптимизированная конфигурация пресс-формы с нестандартными размерами стержня за счет прокатки произвольного размера.

Многие сегодняшние проволочные станы имеют линейные системы измерения калибра и оперативные процедуры регулировки зазора. Эти системы позволяют соблюдать размеры на первой катанной катанке и полностью контролировать процесс прокатки без необходимости прокатки пробных прутков.

На проволочных станах традиционно доступные методы обнаружения поверхностных дефектов являются грубыми, включая травление и опиливание, испытание на осадку, визуальный контроль и т. д. Но все эти методы в конечном итоге оказываются непрактичными, учитывая количество материала, производимого современным высокоскоростным проволочным станом и суровые условия, в которых приходится работать персоналу по контролю качества. Потребители горячекатаной проволоки всегда требуют лучшего качества поверхности. Усилия по улучшению качества отгружаемой продукции неизбежно перешли от простого осмотра к совершенствованию процесса.

Скрытые процессы плавления и прокатки являются потенциальными источниками поверхностных дефектов. Чтобы найти их, требуется изобретательность. Любой, кто знаком с улучшением процессов, понимает важность хорошей переменной отклика, с помощью которой можно надежно измерить влияние изменений в процессе.

Корректировка переменных процесса приносит мало пользы, а зачастую и много вреда, если нет четкого способа измерить результаты изменения. Учитывая вышеописанные условия мельницы, переменная отклика на качество поверхности была неуловимой, но встроенная система вихретокового контроля поверхности показала себя многообещающе. В настоящее время это единственный доступный метод для выявления потенциальных производственных проблем до того, как они приведут к серьезным потерям качества и материалов, и в то же время. Этот метод также обеспечивает надежную дефектоскопию проката. Он оказался очень полезным устройством для обнаружения многих типов поверхностных дефектов на бухтах горячекатаной катанки. Пока не ясно, может ли он обнаруживать плотно раскатанные швы. Однако еще более впечатляющей была его способность указывать на последствия преднамеренных или незапланированных изменений в процессах, в результате которых была создана катушка.

Производственный процесс

- Типы и применение молибденовой проволоки

- Что такое прокатные станы и их виды?

- 5 преимуществ и областей применения проволочных электроэрозионных станков

- Эпоксидная смола RM511A - Стержень

- Стержень и стержень из сплава 3 (C17510) TB00

- Стержень и стержень из сплава 3 (C17510) TD04

- UGI 4362 Отожженные на раствор, горячекатаные прутки, токарные прутки и катанка

- AMPCO® 8 Прессованные и тянутые стержни

- отожженный раствор UGI® 4062, горячекатаные прутки и катанка

- Различия и области применения Sinker EDM и Wire EDM