Огнеупоры для основной кислородной печи

Огнеупоры для основной кислородной печи

Основная цель при разработке огнеупоров для кислородно-конвертерного конвертера (КК) состоит в том, чтобы получить срок полезного использования футеровки изнашиваемой футеровки, чтобы получить максимальную доступность конвертерного конвертера. Более длительный срок службы футеровки не только приводит к снижению стоимости огнеупоров, но и обеспечивает более высокую производительность за счет увеличения эксплуатационной готовности печи.

Ниже приведены основные требования к огнеупорам конвертерного производства.

- Стойкость к термическому растрескиванию

- Коррозионная стойкость

- Стойкость к истиранию

- Стойкость к окислению

- Горячий модуль разрыва

Конвертерный конвертер обычно футерован постоянной футеровкой, а поверх нее находится износостойкая футеровка. Толщина постоянной футеровки может варьироваться от 100 мм до 120 мм и выполняется из хромомагнезитовой постоянной футеровки, которая дается на всю высоту конвертера.

Огнеупоры, доступные для использования в износостойкой футеровке кислородного конвертера, варьируются от доломита или магнезии (MgO), хромомагнезита или хромомагнезита, связанных смолой или пеком, до усовершенствованных огнеупоров, изготовленных на смоляной связке, металлических сплавах, графитах и спеченных и/или магнезия плавленая, которая может быть чистотой 99 %. Кирпичи спроектированы с учетом сочетания критических физических свойств, позволяющих выдерживать высокие температуры и быстро меняющиеся условия/окружающую среду на протяжении всего цикла нагрева кислородного конвертера. Баланс различных свойств, таких как жаропрочность, стойкость к окислению и шлакостойкость, необходим для хороших характеристик конвертерных огнеупоров.

Когда в 1950-х годах был введен конвертерный процесс производства стали, конвертеры были футерованы дегтярно-доломитовыми кирпичами и стабилизированными обожженными доломитовыми кирпичами. Затем эти огнеупоры были заменены полустабилизированными обожженными доломитовыми кирпичами и обожженными кирпичами, связанными смолой, из синтетического магнезиально-доломитового клинкера. Для футеровки некоторых конвертеров использовались хромомагнезитовые или хромомагнезиальные огнеупоры. В некоторых футеровках конвертерного конвертера также использовались обожженные магнезиальные кирпичи высокой чистоты. В конце 1970-х годов были разработаны магнезиально-углеродистые кирпичи, устойчивые к коррозии и растрескиванию, которые быстро стали использоваться для футеровки конвертерного конвертера. В этих кирпичах используется стойкость магнезии к коррозионным высокоосновным шлакам, а также высокая теплопроводность и низкая смачиваемость графита (углерода). В настоящее время практика использования магнезиально-углеродистых огнеупоров для футеровки конвертеров стала очень распространенной.

Стабильность магнезиально-углеродистых кирпичей можно повысить, предотвратив окисление графита и улучшив коррозионную стойкость магнезиального клинкера. Окисление графита предотвращается добавлением легко окисляемых металлов, таких как алюминий и магний – алюминий, карбидов, таких как карбид кремния (SiC) и карбид бора (B4C), и боридов, таких как борид кальция (CaB6). Использование графита высокой чистоты также предотвращает окисление. Коррозионная стойкость магнезии повышается за счет повышения уровня чистоты магнезиального клинкера либо за счет использования электроплавленой магнезии, либо магнезии из морской воды. Его также улучшают за счет оптимизации гранулометрического состава магнезиального клинкера. Также был разработан магнезиальный углеродистый кирпич, в который добавлен циркон (ZrSiO4) для снижения теплового напряжения в процессе эксплуатации.

Современная магнезия высокой чистоты производится с помощью хорошо контролируемых процессов. Основными источниками магнезии являются рассолы, часто из глубоких колодцев или из морской воды. Гидроксид магния, Mg(OH)2, осаждается из этих источников путем реакции с кальцинированным доломитом или известняком. Полученную суспензию гидроксида магния фильтруют для увеличения содержания твердых веществ. Осадок на фильтре затем подают непосредственно во вращающуюся печь для производства магнезии огнеупорного качества. В настоящее время осадок на фильтре прокаливают при температуре примерно от 900°С до 1000°С в многоподовых печах для превращения гидроксида магния в активную магнезию. Эта прокаленная магнезия затем брикетируется или гранулируется для обжига в плотную огнеупорную магнезию, обычно в шахтных печах при температуре около 2000°С. Конечным продуктом является спеченная магнезия. Плавленую магнезию получают путем плавления огнеупорной магнезии или другого предшественника магнезии в электродуговой печи. Затем расплавленную массу удаляют из печи, охлаждают и измельчают для использования в производстве огнеупоров. Примеси в магнезии контролируются составом исходного источника магнезии (рассол или морская вода), составом кальцинированного доломита или известняка и методами обработки. В частности, процентное содержание и соотношение CaO и SiO2 эффективно контролируются, а содержание B2O3 удерживается на очень низком уровне. Производимый таким образом магнезиальный огнеупор высокого качества используется для производства магнезиальных огнеупоров.

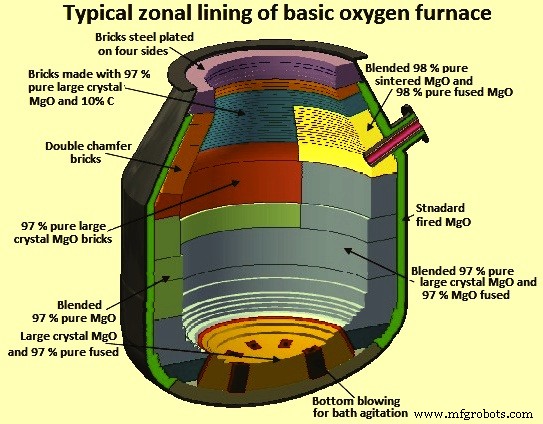

На износ футеровки конвертера в разных зонах конвертера влияют разные факторы. Поэтому практикуется зональная футеровка конвертера, когда в разных зонах конвертера устанавливаются различные виды магнезиального углеродистого кирпича или другого кирпича для обеспечения баланса износа и за счет этого достигается продление срока службы футеровки конвертера. .Типовая зональная облицовка конвертера показана на рис. 1.

Рис. 1. Типичная зональная облицовка конвертера

Для оптимизации конструкции изнашиваемой футеровки необходимо разработать сбалансированную футеровку, то есть футеровку, в которой различным зонам футеровки конвертера присваиваются различные огнеупорные качества и толщина на основе тщательного изучения закономерностей износа. В сбалансированной футеровке огнеупоры зонируются таким образом, что данному сегменту футеровки, который, как известно, подвергается меньшему износу, присваивается более низкое качество или меньшая толщина огнеупора, тогда как огнеупоры с большей износостойкостью и, как правило, более высокой стоимостью зарезервированы для этих сегментов футеровки. печь, которая будет подвергаться наиболее сильному износу. Условия износа и предлагаемые огнеупоры в различных зонах конвертера для зональной футеровки приведены в Таблице 1 ниже.

| Вкладка 1 Условия износа зон конвертера и предлагаемые огнеупоры | ||

| Конвертерная зона | Условия ношения | Предлагаемые огнеупоры |

| Конус | 1) Окислительная атмосфера | 1) Магнезия стандартного качества – углеродистые кирпичи, содержащие антиоксиданты |

| 2) Механическое насилие | 2) Магнезиальные кирпичи, связанные пеком | |

| 3) Термомеханическое напряжение | 3) Низкоуглеродистые кирпичи, связанные смолой, с антиоксидантами | |

| 4) Высокая температура | ||

| Цапфы | 1) Окислительная атмосфера | 1) Магнезия высшего качества – угольные кирпичи, содержащие антиоксиданты |

| 2) Шлаковая коррозия | 2) Магнезия высшего качества - углеродистые кирпичи, содержащие плавленый MgO и антиоксиданты | |

| 3) Эрозия шлака и металла | 3) Высокопрочная магнезия высшего качества – углеродистые кирпичи | |

| Зарядная панель | 1) Механическое воздействие | 1) Обожженные магнезиальные кирпичи, пропитанные пеком |

| 2) Истирание от лома и горячего металла | 2) Высокопрочная магнезия стандартного качества – углеродистые кирпичи, содержащие антиоксиданты | |

| 3) Высокопрочные магнезиальные кирпичи с низким содержанием углерода, содержащие антиоксиданты | ||

| Тачпад | 1) Эрозия шлака | 1) Магнезия высшего качества – угольные кирпичи, содержащие антиоксиданты |

| 2) Высокая температура | 2) Высокопрочные низкоуглеродистые магнезиальные кирпичи с металлическими добавками | |

| 3) Механическая эрозия | 3) Магнезия стандартного качества – углеродистые кирпичи, содержащие антиоксиданты | |

| Слаглайны с отложенным кодом | 1) Сильная шлаковая коррозия | 1) Магнезия высшего качества – угольные кирпичи, содержащие антиоксиданты |

| 2) Высокая температура | 2) Магнезия высшего качества - углеродистые кирпичи, содержащие плавленый магнезий и антиоксиданты | |

| Bottom and Stadium (сосуды с нижней мешалкой) | 1) Эрозия движущимся металлом, шлаком и газами | 1) Высокопрочная магнезия стандартного качества – углеродистые кирпичи , содержащие антиоксиданты |

| 2) Термомеханические напряжения в результате расширения | 2) Магнезия – углеродистые кирпичи без металлических добавок, характеризующиеся низким тепловым расширением и хорошей теплопроводностью | |

| 3) Внутренние напряжения в результате температурных градиентов между газоохлаждаемыми фурмами и окружающей футеровкой | 3) Обожженные магнезиальные кирпичи, пропитанные пеком | |

При большом разнообразии доступных качеств кирпича существует широкий диапазон стоимости огнеупоров. Более дорогой кирпич может стоить в шесть раз больше, чем обычный доломитовый кирпич, связанный смолой и пеком. С модернизацией конструкций футеровки в наши дни в конвертерном конвертере используется больше огнеупоров с более высокой стоимостью. Однако использование дорогостоящих огнеупоров должно оправдывать общие технико-экономические показатели кислородно-конвертерного цеха.

Например, при увеличении стоимости футеровки на 25 % в конвертерном цехе, рассчитанном в среднем на 4000 плавок, срок службы футеровки необходимо увеличить до 5000 плавок, чтобы сохранить затраты на огнеупоры. Однако в цехах, где наличие печи необходимо для повышения производительности, меньшее увеличение срока службы футеровки и более высокая стоимость огнеупора могут быть оправданы, если доступность печи выше в периоды высоких производственных потребностей.

Поскольку конструкции футеровки модернизируются для оптимизации производительности и затрат, важно знать влияние рабочих параметров на износ футеровки. С помощью этой информации можно лучше оценить возможность контроля тех параметров, которые неблагоприятно влияют на износ футеровки, и экономические выгоды от увеличения эксплуатационных расходов для увеличения срока службы футеровки. В целом методы, улучшающие управление технологическим процессом, такие как вспомогательные фурмы, увеличивают срок службы футеровки. Кроме того, срок службы футеровки увеличивается за счет загрузки доломитовой извести для получения шлака MgO, минимизации уровня загрузки плавикового шпата, контроля добавок флюса и методов продувки для получения низкого уровня FeO в шлаках. Эти методы необходимо оптимизировать, чтобы обеспечить наиболее экономичную производительность футеровки.

Даже когда улучшаются многие условия эксплуатации, конструкция футеровки оптимизируется для сбалансированного износа и используется лучшая технология производства кирпича, износ происходит неравномерно, и, как правило, для продления срока службы используются методы технического обслуживания, включающие торкретирование огнеупоров и покрытие шлаком. срок службы футеровки.

Производственный процесс

- Что такое кислородное производство стали?

- 5 основных советов по сетевой безопасности для малого бизнеса

- Автоматизация, управление и моделирование кислородного производства стали

- Огнеупорная футеровка основной кислородной печи

- Роль MgO в предотвращении коррозии футеровки кислородно-конвертерных печей.

- Использование чугуна для производства стали в дуговых электропечах

- Базовая система регенерации и очистки газа кислородной печи

- Химия производства стали в кислородной печи

- 3 причины для технического обслуживания устройств обнаружения газа

- Основные советы по техническому обслуживанию ваших высекальных машин