Энергоэффективность и производство чугуна и стали

Энергоэффективность и производство чугуна и стали

В последние годы необходимость более рационального и эффективного использования энергии стала стратегической и актуальной проблемой. Такая необходимость особенно ощущается в производстве чугуна и стали не только из-за увеличения затрат на энергию, но и вследствие конкуренции, которая подчеркивает некоторые особенности процесса и его конечных продуктов (например, стоимость и качество). Кроме того, рациональное использование энергетических ресурсов можно рассматривать как двоякую проблему:первый аспект связан с достигнутым осознанием ограниченной доступности энергии, рассматриваемой как источник, а второй аспект представлен зрелой оценкой затрат. рожден для получения энергии.

В глобальном масштабе постоянно растущее потребление энергии идет рука об руку с растущим беспокойством по поводу ее сохранения. Помимо того, что они дороги и подвержены резким колебаниям цен, подавляющее большинство источников энергии являются невозобновляемыми. Поэтому сохранение энергии считается жизненно важным не только для того, чтобы избежать растраты драгоценного ресурса, но и для замедления быстрого истощения запасов угля, нефти и природного газа. Однако с усилением движения за защиту окружающей среды за последние 30 лет последствия неустойчивого использования энергии больше не ограничиваются только экономикой. Поскольку основная часть выбросов парниковых газов (ПГ) является результатом сжигания ископаемого топлива, сохранение энергии сегодня неразрывно связано с проблемой климата. Поскольку прекращение использования ископаемого топлива невозможна без жизнеспособности альтернативных источников, единственный способ сократить потребление энергии и контролировать выбросы — максимально повысить ее эффективность.

Поскольку металлургическая промышленность представляет собой один из самых энергоемких секторов экономики любой страны, она представляет особый интерес в контексте как местных, так и глобальных экологических дискуссий.

Профиль энергоэффективности в последнее время повысился из-за растущей озабоченности по поводу местного и глобального воздействия использования энергии на окружающую среду. Проблемы энергетической безопасности также выдвинули энергоэффективность на первый план, поскольку они напрямую способствуют сокращению энергопотребления.

Энергоэффективность в производстве чугуна и стали имеет решающее значение для обеспечения снижения производственных затрат, конкурентоспособности стальной продукции и сведения к минимуму воздействия на окружающую среду, например, выбросов парниковых газов. Большая часть потребляемой энергии на металлургическом заводе приходится на топливо и электроэнергию. Энергия из топлива в основном поступает из твердого топлива (главным образом из угля) и лишь небольшая часть поступает из жидкого и газообразного топлива. Топливо в производстве чугуна и стали используется для получения тепловой энергии. Он также используется в качестве восстановителя для восстановления железной руды для производства железа. Электроэнергия используется для удовлетворения технологических нужд, работы двигателей и освещения помещений.

Первым, кто оформил идею энергоэффективности, был американский физик и активист-эколог Эмори Ловинс. Потрясенный нефтяным кризисом 1973 года, Ловинс постулировал и популяризировал концепцию «негаваттов» — системы удовлетворения энергетических потребностей не за счет использования большего количества энергии, а за счет повышения эффективности существующих объемов. Другими словами, используя американское выражение, «получить максимальную отдачу от затраченных средств». С тех пор все во всем мире работают над отладкой существующих технологий или разработкой совершенно новых решений, которые максимизируют ценность, получаемую от каждой единицы энергии. Этим усилиям способствовала поддержка людей, наделенных властью, которые создали благоприятную среду для мотивации к эффективному использованию энергии.

Производство чугуна и стали является энергоемким. Это крупнейший потребитель энергии среди всех отраслей промышленности. Он также является крупнейшим источником выбросов CO2. Она составляет значительную часть себестоимости производства стали. Стоимость энергии в процентах от общей стоимости находится в диапазоне от 20 % до 40 % в зависимости от производственного маршрута, типа используемой железной руды и угля, ассортимента стальной продукции, технологии управления операциями и эффективности использования материалов.

Первичные источники энергии, используемые в производстве чугуна и стали, включают коксующийся уголь, некоксующийся уголь, жидкое топливо и электричество. Везде, где есть природный газ, он используется для производства чугуна. Из различных видов первичных источников энергии на коксующийся уголь приходится основная доля потребляемой энергии (от 65 % до 80 %). В то время как коксующийся уголь, некоксующийся уголь и жидкие мазуты в основном используются на сталелитейных заводах, электричество, безусловно, представляет собой основной ресурс для производства стали на мини-заводах, использующих электродуговые печи или индукционные печи.

Энергоемкость измеряется в натуральном выражении как удельный расход энергии на единицу продукции (SEC).

Удельное потребление энергии (УЭП) определяется следующим образом. SEC измеряется в ГДж/тонну продукта.

SEC =использованная энергия / произведенный продукт =(импортированная энергия - экспортированная энергия) / произведенный продукт

В промышленных процессах часто используется энергия в различных формах, таких как топливо, пар и электричество, и SEC для такого рода процессов рассчитывается следующим образом.

SEC =E (топливо) + E (пар) + E (электроэнергия) / произведенный продукт

Где E (fuels) – потребление топлива, E (пар) – потребление пара, а E (электроэнергия) – потребление электроэнергии процессом.

В большинстве случаев SEC сравнивается с передовой практикой, чтобы определить процентное снижение энергии на единицу продукции, которое может быть достигнуто за счет внедрения передовой практики. SEC для производства чугуна и стали значительно сократился в последние годы. Сегодня SEC на энергоэффективных заводах в мире, использующих маршрут доменная печь – кислородная печь, колеблется от 17 ГДж/т сырой стали до 23 ГДж/т сырой стали. На менее эффективных заводах она колеблется в диапазоне от 25 ГДж/т сырой стали до 34 ГДж/т сырой стали.

Это изменение SEC зависит от качества железной руды и угля, марки стали и эффективности использования материалов. Маршрут мартеновской печи является более энергоемким и менее производительным.

В настоящее время используется лишь очень небольшая мощность из-за замены этой технологии технологией конвертера. Для производства стали с использованием электродуговой печи не требуется коксовая или агломерационная установка, а требуется переработанный стальной лом. Энергоемкость этого маршрута колеблется от 9,1 до 12,5 ГДж на тонну нерафинированной стали, где входом является только стальной лом.

Другой способ производства нерафинированной стали — это прямое восстановление железной руды с получением железа прямого восстановления (DRI). Средняя энергоемкость обычно составляет от 28,3 до 30,9 ГДж на тонну нерафинированной стали. Эта технология в основном использует природный газ или некоксующийся уголь. В настоящее время в мире наблюдается значительный интерес к производству прямого восстановления с использованием сланцевого газа в тех районах, где он имеется в избытке.

Типичные SEC и удельные выбросы CO2 различных цехов металлургических заводов в Европе приведены в таблице 1.

| Таблица 1. Типичные значения SEC и удельные выбросы CO2 для производства чугуна и стали в Европе | ||||

| Установки металлургического завода | Первичная энергия | Прямая энергия | Общие выбросы CO2 | Прямые выбросы CO2 |

| ГДж/тонну | ГДж/тонна | тонн CO2/тонну | тонн CO2/тонну | |

| Коксохимический завод | <тд 98">6,8276,539 | 0,824 | 0,794 | |

| Аглофабрика | 1,730 | 1,549 | 0,211 | 0,200 |

| Пеллетный завод | 1.204 | 0,901 | 0,075 | 0,057 |

| Доменная печь | 12,989 | 12.309 | 1,279 | <тд 122">1,219|

| Кислородная печь | -0,253 | -0,853 | 0,202 | 0,181 |

| Дуговая печь | 6.181 | 2,505 | 0,240 | 0,240 |

| Блюм, сляб и заготовка | <тд 98">2,5011,783 | 0,125 | 0,088 | |

| Стенд горячей прокатки | 2.411 | 1.700 | 0,120 | 0,082 |

| Толстолистовой стан | 2,642 | 1,905 | 0,133 | 0,098 |

| Сортовой стан | 2,544 | 1,828 | 0,127 | 0,084 |

| Линия травления | 0,338 | 0,222 | 0,016 | 0,004 |

| Станок холодной прокатки | 1,727 | 0,743 | 0,075 | 0,008 |

| Отжиг | 1,356 | 1,086 | 0,070 | 0,049 |

| Линия горячего покрытия | 2.108 | 1,491 | 0,104 | 0,059 |

| Линия электролитического покрытия | <тд 98">4,4692,619 | 0,208 | 0,046 | |

| Линия для нанесения органических покрытий | 1,594 | 0,758 | 0,074 | 0,003 |

| Электростанция | 12.173 | 12.173 | 1,989 | 1,989 |

Поток энергии и использование технологического газа на сталелитейных заводах

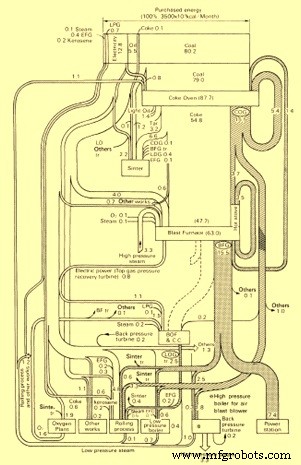

Энергетическая взаимозависимость на интегрированных металлургических предприятиях довольно сложна. На рис. 1 показан типичный пример входных и выходных потоков различных видов энергии и восстановителей вместе с внутренним потоком энергии японского металлургического комбината.

Рис. 1. Пример типичного потока энергии на интегрированном сталелитейном заводе в Японии

Обычно преобладающими входными ресурсами являются уголь, мазут и, если они закупаются у внешних поставщиков, кокс. Эти материалы в основном используются для производства кокса на коксохимическом заводе и в качестве восстановителей в доменной печи. Обычно в доменной печи используются альтернативные восстановители, такие как уголь, каменноугольная смола или нефть, которые впрыскиваются в доменную печь на уровне фурмы. Также можно вводить отработанные масла, жиры, различные газы (например, коксовый газ) и другие углеводороды, такие как отходы пластика.

Качество (теплотворная способность и чистота) и объем различных газов значительно различаются, и эти факторы влияют на то, где можно с пользой использовать топливо. Для оптимизации энергоэффективности необходимо, чтобы каждый топливный газ потреблялся на наиболее подходящей установке. Важную роль в этом отношении играет управление энергопотреблением. Основной задачей управления энергопотреблением является эффективное распределение и использование технологических газов и приобретенного топлива. Хорошая планировка завода может еще больше облегчить эту задачу.

Коксовый газ (COG), доменный газ (BF-газ) и основной кислородный доменный газ (BF-газ) составляют основу энергетической системы металлургического комбината. Эти газы удовлетворяют большую часть потребности в энергии; оставшаяся часть должна быть уравновешена покупной энергией, обычно электроэнергией и другими видами топлива, такими как мазут.

Потенциал повышения энергоэффективности в значительной степени основан на текущих изменениях в черной металлургии. Они возникают в результате улучшения входных факторов, преобразования и модернизации технологий, а также рециркуляции и рекуперации отработанного тепла. Потенциал рекуперации отработанного тепла, например, огромен. В настоящее время на многих сталелитейных заводах теряется более 50 % энергии. Потери возникают в виде выхлопных и побочных газов, которые нельзя использовать для выработки электроэнергии или производства низкотемпературного пара.

Хотя большинство мер по повышению энергоэффективности экономически эффективны и приносят чистую прибыль в течение определенного периода времени, на многих металлургических предприятиях было реализовано или осуществляется в настоящее время лишь несколько мер. Препятствия для повышения энергоэффективности в основном связаны с наличием капитала на этих металлургических предприятиях.

Улучшение SEC

Улучшение SEC достигается за счет следующего.

- За счет повышения энергоэффективности процесса

- Путем правильного выбора исходных материалов для процесса

- За счет сокращения или устранения потерь энергии в процессе.

- путем рекуперации отработанного тепла процесса.

- Улучшение мониторинга энергопотребления с помощью системы управления энергопотреблением.

Области улучшения определяются посредством надлежащего энергетического аудита. Аудиты могут проводиться либо собственными силами, либо с привлечением квалифицированных внешних агентств. Области улучшений следует разделить на три категории.

- Краткосрочная перспектива. Это элементы улучшения, которые можно реализовать практически без вложений или с очень небольшими вложениями. Обычно это усовершенствование процессов, улучшенный мониторинг, переработка отходов, усовершенствование входных данных процесса и т. д.

- Средняя перспектива. Эти улучшения требуют добавления/замены определенного оборудования/инструментов, окупаемость которых очень быстрая.

- Долгосрочная перспектива. Эти усовершенствования требуют значительных инвестиций и могут включать отказ от старого оборудования/процесса.

Для реализации любого из вышеперечисленных улучшений поддержка управления является важным компонентом. Без поддержки руководства программа повышения энергоэффективности может быть успешной.

Производственный процесс

- Мониторинг состояния увеличивает и поддерживает эффективность производства бумаги

- Производственные тенденции:робототехника, качество и эффективность

- Включения в стали и вторичном сталеплавильном производстве

- Оценка жизненного цикла и устойчивость стали

- Железо прямого восстановления и процессы его производства

- Производство жести и стали без содержания олова

- Поведение материалов из железа и стали во время испытаний на растяжение

- Тенденции рынка черной металлургии, которые необходимо знать

- VMC Machinery для производства и эффективности

- Сырье, используемое в производстве железа и стали