Цветное покрытие сталей

Цветное покрытие стали

Цветное покрытие — это термин, используемый для описания нанесения декоративного и/или защитного органического покрытия на стальную основу, поставляемую в рулонах. Сталь с полимерным покрытием также называется предварительно окрашенной сталью.

Цветные покрытия представляют собой лакокрасочные покрытия и специальные продукты, которые используются для обеспечения долговременной защиты стали в широком диапазоне коррозионных условий, от воздействия атмосферы до полного погружения в сильно коррозионные растворы. Цветное покрытие придает стальной основе небольшую прочность, но защищает сталь, сохраняя ее прочность и целостность.

Окрашивание стали – это непрерывный и высокоавтоматизированный промышленный процесс эффективного покрытия рулонной стали. В этом процессе нанесения цветного покрытия стальная подложка получает защитно-декоративное покрытие. Этот процесс цветного покрытия также называется дуплексным покрытием.

Процесс нанесения цветного покрытия на сталь в соответствии с EN 10169:2010 – это процесс, при котором органический материал покрытия наносится на прокатанную металлическую полосу в непрерывном процессе, который включает, при необходимости, очистку и предварительную химическую обработку поверхности металла и либо одностороннее, либо двухстороннее, однократное или многократное нанесение (жидких) красок или порошковых покрытий, которые впоследствии отверждаются или / и ламинирование перманентными пластиковыми пленками ».

Первая линия по нанесению цветных покрытий была запущена в Европе в 1940-х годах. Он сразу же стал очень популярным благодаря своим основным неотъемлемым преимуществам, которые приведены ниже.

- Более высокая производительность

- Сложное и контролируемое компьютером нанесение покрытия

- Экологические преимущества и экономия энергии

- Более стабильные свойства листов с покрытием

- Меньшие потери материала покрытия

Цветное покрытие обычно относится к нанесению жидкого слоя краски на подложку в автоматическом непрерывном процессе после предварительной обработки. Предварительно окрашенная сталь с цветным покрытием представляет собой продукт с очень высокой добавленной стоимостью, который сочетает в себе лучшие свойства как основы, так и органического покрытия, дополнительно придавая ей эстетический вид, высокую степень долговечности и высокую коррозионную стойкость. Толщина цветного покрытия обычно находится в диапазоне от 15 микрон до 40 микрон, а отделка бывает гладкой, матовой, глянцевой, текстурной и печатной. Для стандартного листа с цветным покрытием толщина стальной основы обычно варьируется от 0,2 мм до 1,6 мм, а ширина варьируется от 600 мм до 1600 мм.

Цветное покрытие наносится на различные подложки из стали для производства наиболее экономически эффективных продуктов гарантированного качества с верхним покрытием, совместимым с окружающей средой. Обычно используемые стали для основы приведены ниже.

- Холоднокатаная сталь

- Горячеоцинкованная сталь

- Гальванизированная сталь

- Galvalume — он также известен как Zincalume и состоит из 55 % алюминия, 43,5 % цинка и 1,5 % кремния по весу.

- Гальфан — это 95 % цинка и 5 % алюминия.

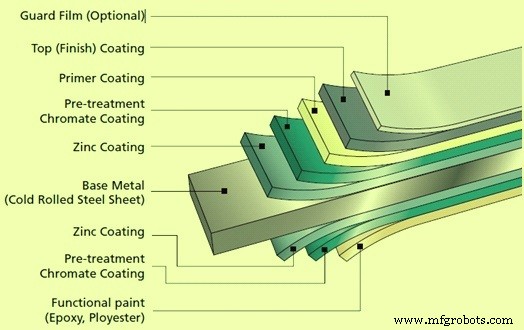

Схематичное расположение структуры цветного покрытия показано на рис. 1,

Рис. 1. Схематическое расположение структуры цветного покрытия

Процесс нанесения покрытия

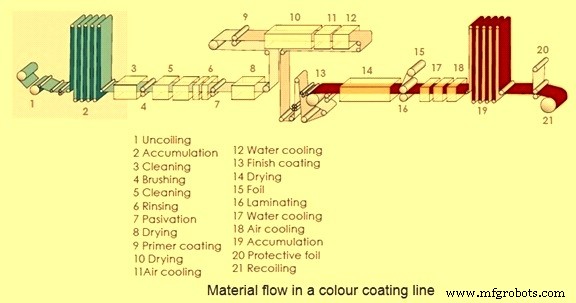

Линия для нанесения цветного покрытия обрабатывает как холоднокатаную сталь, так и рулонную сталь с металлическим покрытием. Непрерывная линия нанесения цветного покрытия начинается с разматывания рулона, подлежащего обработке, и механического соединения головного конца полосы с задним концом предыдущего рулона. В связи с непрерывным режимом работы линия включает в себя два накопителя полосы, которые подают ленту в процесс покрытия при смене рулонов.

В качестве первого этапа производства такого материала проводится предварительная обработка для обеспечения однородной и чистой поверхности подложки. Предварительная обработка подложки является очень важной операцией, необходимой для лучшей адгезионной формуемости стальных листов с полимерным покрытием. Затем поверхность активируют путем бесхроматной конверсии, чтобы обеспечить хорошую защиту от коррозии и адгезионную способность последующего грунтовочного покрытия. Это может быть применено либо к верхней, либо к нижней поверхности. Перед переходом к следующему этапу процесса полоса должна быть равномерно высушена.

Некоторые производители цветных покрытий используют технологию «без промывки» вместо фосфатирования (фосфатного покрытия) на стальной полосе подложки из-за лучшего ухода за ванной, однородной кристаллической структуры покрытия, а также для удовлетворения спроса конечных пользователей на большую гибкость стали с покрытием. .

Предварительная обработка покрытия без промывки представляет собой очень тонкий слой химической обработки, который связывает поверхность покрытия стали с нанесенными впоследствии органическими материалами покрытия, чтобы обеспечить превосходную адгезию материала органического покрытия и коррозионную стойкость стальной подложки.

При предварительной химической обработке поверхность полосы промывают и наносят пассивирующий слой в четыре этапа. Пассивирующий слой повышает коррозионную стойкость изделия и адгезию грунтовки.

После предварительной обработки на предварительно обработанную поверхность наносится грунт равномерным слоем равномерно контролируемой толщины. Грунтовка обеспечивает гибкость системы цветного покрытия, а также коррозионную стойкость, поскольку содержит ингибиторы коррозии. Грунтовка отверждается в печи с точным контролем температуры и с большой точностью.

Доступны различные типы грунтовок на основе различных смол, таких как эпоксидная смола, полиэстер, полиуретан и ПВХ (поливинилхлорид). Эпоксидные грунтовки предпочтительны для использования в кровле, поскольку они содержат хроматные пигменты для лучшей коррозионной стойкости. Шестивалентный хром (хром VI) служит электрохимическим связующим, способным противостоять коррозионному воздействию на большинство металлических поверхностей. Однако эти соединения широко используются в промышленных покрытиях, относятся к категории «канцерогенов» (категория 1 и 2), а также токсичны и опасны для окружающей среды. Поэтому некоторые производители разработали грунтовки, не содержащие хроматов.

Линия для нанесения цветного покрытия обычно имеет две машины для нанесения покрытий. Первый наносит грунтовку на обе стороны полосы, а второй наносит верхнее покрытие и подложку. После двух установок для нанесения покрытий идут конвекционные печи, в которых цветные покрытия отверждаются горячим воздухом.

На большинстве кровельных и строительных рынков для листов с цветным покрытием используются верхние покрытия на основе полиэстера, полиуретана (ПУ), фторуглерода, поливинилиденфторида (ПВДФ), полиэфира, модифицированного силиконом (СМП), и пластизолей для обеспечения экономической эффективности и долговечности.

При многослойном покрытии финишное покрытие может быть нанесено поверх слоя грунтовки (а также на верхнюю и/или нижнюю поверхность), чтобы удовлетворить самые высокие требования к качеству конечного продукта.

Верхнее покрытие содержит комбинацию цветных пигментов и добавок, которая обеспечивает требуемый цвет и другие эксплуатационные свойства, такие как устойчивость к ультрафиолету и т. д.

После печей окрашенную полосу закаливают в воде. Если в качестве верхнего покрытия используется ламинат, последний наносит клей, который активируется в печи. Пленка ламината прижимается рулоном к стальной полосе сразу же после выхода изделия из печи. На покрытие также может быть нанесена защитная пленка, которая защитит покрытие от повреждений и загрязнений при последующей обработке заказчиком. Перед намоткой поверхность полосы проверяют визуально. Образец, вырезанный из полосы, проходит контроль качества в лаборатории линии окраски.

Перед окончательным охлаждением может быть установлено устройство для нанесения защитной пленки на горячую поверхность, в зависимости от требований заказчика.

Наконец, полоса может быть проверена в зоне контроля и классифицирована в соответствии со спецификациями клиентов и требованиями рынка.

Типичная линия цветного покрытия, показывающая течение материала, показана на рис. 2.

Рис. 2. Типичный поток материала на линии цветного покрытия

Испытания, проведенные для проверки качества стали с покрытием

Ниже приведены тесты, проведенные на сталях с цветным покрытием

- Испытание на удар. Это испытание проводится для определения устойчивости цветного покрытия к механическим повреждениям. Проводится испытанием падающим грузом в соответствии со стандартами ASTM D 2774-84. Этот метод используется для проверки наличия трещин или потери адгезии в других областях, кроме зоны удара. Для испытаний образец закрепляют в нижней части оборудования с помощью двух приспособлений. В соответствии с указанным выше стандартным весом 4,76 кг +/- 28 г допускается свободное падение с высоты 57 см.

- Испытание на адгезию при изгибе. Испытание на адгезию при изгибе проводится в соответствии со стандартом ASTM D4145-83 для оценки адгезии пленок покрытия к стальным подложкам. Во время испытания производится изгиб на 180 градусов путем приложения усилия на гибочной машине. Образец складывают вдвое по толщине (2t) подложки для оценки прилипания цветного покрытия. Если он выходит из строя после 2-кратного изгиба, это считается неудачным испытанием на прилегание к изгибу.

- Испытание на гибкость. Испытание на гибкость проводится в соответствии со стандартом ASTM D522. Он используется для определения гибкости, устойчивости к растрескиванию цветного покрытия на подложке из стального листа. Для испытания используется коническая оправка. Образец стального листа с покрытием изгибают на оправке на 180 градусов за одну секунду. После изгиба пленку цветного покрытия проверяют на растрескивание и отслоение от стальной подложки.

- Испытание на твердость. Также известное как карандашное испытание, при котором твердость цветного покрытия определяется для оценки механических повреждений. Этот тест проводится в соответствии со стандартом ASTM D 3363-74. Этот метод используется для проверки твердости. Образец закрепляется в нижней части оборудования с помощью двух фиксаторов. Согласно этому стандарту, указанная высокая твердость второго валка составляет минимум 2H. Для этого теста используется карандаш Faber Castle.

- Испытание на химическую стойкость. Химическую стойкость цветного покрытия оценивают путем погружения окрашенных покрытий в дистиллированную воду, 5 % водный раствор NaOH и 5 % водный раствор H2SO4 на 24 часа. Образцы оцениваются на наличие признаков вредного химического воздействия. Оценка образцов обычно указывает на различия в блеске, цвете и адгезии. С помощью этого теста осуществляется мониторинг таких проблем, как вздутие, отслоение, меление и растрескивание.

- Испытание в солевом тумане. Это испытание проводится в соответствии со стандартом ASTM B117 для оценки характеристик цветного покрытия в морской среде, содержащей соль. Во время этого испытания образец цветного покрытия подвергается воздействию соляного тумана в специальной герметичной камере. 5% раствор соли NaCl принимается за стандарт для создания соляного тумана. Другие параметры, такие как температура, давление воздуха, ориентация образца и т. д., сохраняются. Развитие коррозии оценивается путем визуального осмотра через заданный интервал времени.

- Испытание на термостойкость. Для этого испытания образец стандартного размера выдерживают в муфельной электропечи в течение 12 часов при температуре 1250°С. Каждый час образец вынимают для осмотра и наблюдают за образованием пузырей, изменением цвета. и блеск.

- Тест на МЭК (метилэтилкетон). Для этого теста вату замачивают в растворе МЭК. К образцу прикладывают нагрузку 1 кг и протирают образец ватой вверх большим пальцем 100 раз. Вата повторно замачивается в растворе МЭК через каждые 25 протираний. Образец наблюдают за отслаиванием цветного покрытия.

Приложения

Применение стали с цветным покрытием включает следующее.

- Промышленные и бытовые кровли и облицовка стен

- Холодильные камеры и склады

- Подвесной потолок, внутренние жалюзи

- Воздушные порты, атриумы в торговых центрах и выставочных залах.

- Водоотвод

- Заборы и стены

- Бытовая техника (бытовая техника), например холодильники, морозильники, стиральные машины и т. д.

- Электрические панели управления

- Кровельная черепица

- Барабан заканчивается

- Корпуса и корпуса

- Промышленная мебель и стеллажи

- Офисная мебель

- Кузов автобусов, железнодорожных вагонов, роскошных вагонов и т. д.

Преимущества

Когда цветное покрытие и оцинкованная сталь используются вместе, обеспечиваемый контроль коррозии превосходит любую систему, используемую по отдельности. Оцинкованное покрытие защищает стальную основу, обеспечивая катодную и барьерную защиту, а цветное покрытие замедляет скорость расхода цинка, значительно продлевая срок службы оцинкованной стали. После того, как цветное покрытие выветрилось или было повреждено, цинк может обеспечить катодную и барьерную защиту, чтобы избежать ржавчины после отслаивания краски. Благодаря этому синергетическому эффекту дуплексное покрытие обеспечивает защиту от коррозии в 1,5-2,5 раза дольше, чем сумма сроков службы цинка и цветного покрытия, используемых по отдельности. Различные преимущества цветного покрытия приведены ниже

- Отличная коррозионная стойкость

- Устойчивость к отслаиванию и отслаиванию

- Эстетическая привлекательность, позволяющая архитектурному творчеству

- Отличная формуемость и гибкость дизайна.

- Простота установки

- Не требует обслуживания

- Подходит для повторного использования и не наносит вреда окружающей среде.

- Легкий, но конструктивно прочный, способный противостоять сильному ветру.

- Тепловая эффективность

Производственный процесс

- Какие бывают типы стали

- Стальная вата

- Ножницы

- Цинк

- Нержавеющая сталь

- Нанопокрытие для нескольких цветов

- Что такое сталь? - Свойства, использование | Типы сталей

- Обзор инструментальной стали и ее применения

- Что следует учитывать при выборе марки инструментальной стали

- Обзор инструментальной стали и ее сопутствующих применений