Процесс прокатки стали

Процесс прокатки стали

Прокатка – это процесс пластической деформации стали путем пропускания ее между валками. Прокатка определяется как уменьшение площади поперечного сечения прокатываемой стальной детали или общей формы стальных изделий за счет использования вращающихся валков.

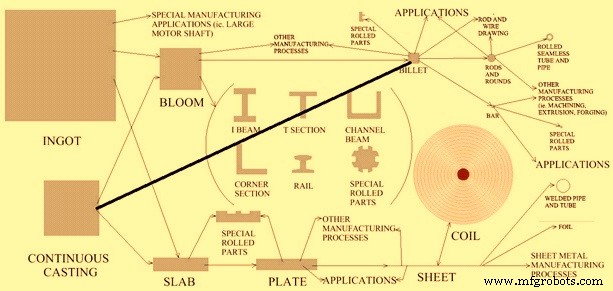

Прокатка стали является одним из наиболее важных процессов производства стали. Обычно это первый этап обработки стали после того, как она изготовлена и отлита в слитки или непрерывнолитые изделия в сталеплавильном цехе. Первоначальная прокатка стали производится на стане горячей прокатки, где блюмы и слябы прокатываются до различных видов проката, таких как плиты, листы, полосы, рулоны, заготовки, конструкции, рельсы, прутки и стержни. Для некоторых изделий также проводится холодная прокатка стали. Многие из этих прокатных изделий, таких как рельсы, арматурные стержни и т. д., непосредственно используются потребителями, в то время как другой прокат является исходным сырьем для последующих производственных операций, таких как ковка, обработка листового металла, волочение проволоки, экструзия, механическая обработка и изготовление. промышленность. Сталепрокат позволяет производить широкий ассортимент продукции. Ширина проката может варьироваться от нескольких миллиметров до нескольких метров, а толщина может варьироваться от 0,1 мм до более чем 200 мм. Прокат может быть квадратным, прямоугольным, круглым или фасонным. Различные процессы прокатки стали показаны на рис. 1

.

Рис. 1. Процессы прокатки стали

Принцип прокатки стали

Во время прокатки стальная заготовка подвергается высоким сжимающим напряжениям в результате трения между валками и поверхностью прокатываемой заготовки. Заготовка пластически деформируется сжимающими силами между двумя постоянно вращающимися валками. Эти силы уменьшают толщину стали и влияют на ее зернистую структуру. Уменьшение толщины, представляющее собой разницу в толщине до и после уменьшения, называется осадкой. Помимо уменьшения толщины, валки вызывают подачу материала, поскольку они вращаются в противоположном друг другу направлении. Таким образом, трение является необходимой частью процесса прокатки, но слишком сильное трение может быть вредным по целому ряду причин. Поскольку в процессе прокатки необходимо контролировать уровень трения, смазка является важным фактором во время прокатки. Чтобы заготовка попала в горловину валка, составляющая силы трения должна быть равна или больше горизонтальной составляющей нормальной силы.

В процессе прокатки геометрическая форма заготовки изменяется, но ее объем остается практически неизменным. Зона валков – это площадь, на которой валки воздействуют на материал. Именно здесь происходит пластическая деформация заготовки. Важным фактором в процессе прокатки является то, что из-за сохранения объема стального материала при уменьшении толщины материал, выходящий из зоны прокатки, будет двигаться быстрее, чем стальной материал, поступающий в зону прокатки. Сами валки вращаются с постоянной скоростью, поэтому в какой-то точке зоны валков поверхностная скорость валков и скорость стального материала точно совпадают. Это называется точкой отсутствия проскальзывания. До этого момента валки движутся быстрее материала, а после этого момента материал движется быстрее валков.

Крутящий момент и мощность являются двумя важными компонентами качения. Крутящий момент — это мера силы, прилагаемой к валкам для создания вращательного движения, в то время как мощность прикладывается к прокатному стану за счет приложения крутящего момента к валкам и посредством натяжения заготовки. В прокатном стане мощность расходуется в основном следующими четырьмя способами.

- Энергия, необходимая для деформации стали.

- Энергия, необходимая для преодоления силы трения.

- Потери мощности в шестернях и системе передачи мощности.

- Электрические потери в различных двигателях.

Иногда при прокатке стали к заготовке при прокатке прикладывается напряжение (сила). Натяжение может быть приложено к передней части (переднее натяжение), может быть приложено к задней части (заднее натяжение) или может быть приложено к обоим концам. Этот метод помогает усилиям, необходимым для прокатки стали.

В процессе прокатки пластическая деформация, вызывающая уменьшение толщины стальной заготовки, также вызывает увеличение ширины заготовки. Это явление известно как распространение. Когда обрабатываемая заготовка имеет высокое отношение ширины к толщине, растекание не имеет большого значения, поскольку оно относительно небольшое. С другой стороны, в случае низкого отношения ширины к толщине увеличение ширины может стать проблемой. Вертикальные валки (краевые валки) используются для контроля разбрасывания и поддержания постоянной ширины при прокатке.

Прокатка может производиться либо горячей прокаткой, либо холодной прокаткой. Холодная прокатка обычно следует за горячей прокаткой.

Во время горячей прокатки сталей структура литого зерна стали, полученная в процессе производства стали (обычно крупные зерна, выращенные в направлении затвердевания), преобразуется в структуру стали с кованым зерном. Литая структура имеет слабые границы зерен, что делает сталь хрупкой. Литые конструкции также связаны со многими дефектами, такими как пористость, усадочные раковины и включения. При горячей прокатке стали выше температуры рекристаллизации нарушается зернистая структура отливки. Старые границы зерен разрушаются и формируются новые более прочные границы зерен с более однородной структурой зерен. Прокатка стали также закрывает пустоты и усадочные полости в стали, разрушает включения и равномерно распределяет их по всему изделию. Отличительной чертой горячей прокатки является не только кристаллизованная структура, но и одновременное протекание процессов распространения дислокаций и разупрочнения. Преимущества горячей прокатки заключаются в следующем.

- Поскольку напряжения течения низкие, требования к силе и мощности относительно меньше. Даже очень большие заготовки можно деформировать с помощью оборудования разумного размера.

- Поскольку пластичность высока, возможны большие уровни деформации.

- Сложные формы можно свернуть.

Холодная прокатка производится при комнатной температуре, хотя работа деформации может поднять температуру заготовки до 100-200°С. При холодной прокатке сталей можно добиться хорошей чистоты поверхности и повышенной механической прочности при строгом контроле размеров изделия. . Преимущества холодной прокатки приведены ниже.

- При отсутствии охлаждения и окисления можно получить более жесткие допуски и лучшее качество поверхности.

- Более тонкие секции можно свернуть.

- Конечные свойства заготовки можно точно контролировать. При желании можно сохранить высокую прочность, полученную при холодной прокатке. или, если требуется высокая пластичность, размер зерна можно контролировать перед отжигом.

- Смазка в целом проще.

Прокатку стали делают не только для получения нужного сечения, но и для получения нужных свойств стали. Прокатка сталей придает прочность и благоприятную ориентацию зерна. Дополнительные процессы термообработки, включенные во время контролируемой прокатки, помогают модифицировать микроструктуру стали для придания стали желаемых свойств.

Контролируемая прокатка — это вид термомеханической обработки, сочетающий в себе контролируемую деформацию и термообработку. Тепло, которое доводит заготовку до температуры выше температуры рекристаллизации, также используется для проведения термообработки, так что любая последующая термообработка становится ненужной. Виды термической обработки включают получение мелкозернистой структуры; контролирование характера, размера и распределения различных продуктов превращения (таких как феррит, аустенит, перлит, бейнит и мартенсит в стали), вызывающих дисперсионное твердение и контролирующих ударную вязкость. Для того, чтобы достичь, весь процесс должен тщательно контролироваться и контролироваться. Общие переменные в контролируемой прокатке включают состав и структуру исходного материала, уровни деформации, температуры на различных этапах и условия охлаждения. К преимуществам контролируемой прокатки относятся лучшие механические свойства и экономия энергии.

Процесс прокатки обеспечивает высокую степень автоматизации с замкнутым контуром и очень высокие скорости и, таким образом, позволяет получать высококачественный исходный материал с жесткими допусками для различных отраслей промышленности.

Валки, используемые в прокатных станах, бывают различных размеров и геометрии. Валки, используемые для прокатки, в процессе прокатки подвергаются экстремальным условиям эксплуатации. Эти условия включают огромные силы, изгибающие моменты, термические напряжения и износ. Материалы валков выбирают по прочности, жесткости и износостойкости. Материалы рулонов различаются и зависят от конкретного процесса прокатки. Обычно используемыми материалами валков являются чугун, ковкий чугун, литая сталь и кованая сталь. Валки из кованой стали прочнее и жестче, чем валки из чугуна, но имеют сложный производственный процесс. Состав железа и стали выбирается в соответствии с процессом прокатки. Никелевые стали или молибденовые сплавы стали используются в качестве материала для валков для определенных процессов прокатки. В некоторых других процессах прокатки валки изготавливаются из карбида вольфрама, что обеспечивает исключительную устойчивость к деформации.

Поддержание равномерного зазора между валками затруднено, поскольку валки прогибаются под нагрузкой, необходимой для деформации заготовки. Прочность и жесткость являются важными характеристиками валков, используемых для прокатки стали. В процессе прокатки на валки действуют большие силы. За счет этих сил валки подвергаются разной степени прогиба. В случае плоской прокатки, где ширина больше, эффект прогиба больше. Рулоны изначально плоские. Во время операции прокатки заготовка оказывает большее усилие на валки по направлению к центру заготовки, чем по краям. Это приводит к большему отклонению валков в центре и, следовательно, придает заготовке большую толщину в центре. Чтобы решить эту проблему, валки шлифуют так, чтобы они были толще к центру таким образом, чтобы компенсировать отклонение, которое произойдет во время процесса. Эта дополнительная толщина называется изгибом. Кривизна, которую необходимо измельчить в рулон, очень специфична для конкретной ширины и материала стальной заготовки и силовой нагрузки. Валок с выпуклостью также называют венценосным валком (параболическим венчиком). Ролик с короной компенсирует только один набор условий, а именно материал, температуру и степень деформации.

Другие методы компенсации деформации валков включают постоянно меняющуюся выпуклость (CVC), парную поперечную прокатку и изгиб рабочих валков. CVC включает в себя шлифовку полиномиальной кривой третьего порядка на рабочие валки, а затем смещение рабочих валков в поперечном направлении, одинаково и противоположно друг другу. Эффект заключается в том, что валки будут иметь зазор между ними, который имеет параболическую форму и будет меняться при поперечном смещении, что позволяет динамически управлять сводом валков. Парная поперечная прокатка предполагает использование валков с плоской или параболической выпуклостью, но со смещением концов под углом, так что зазор между кромками валков увеличивается или уменьшается, что позволяет динамически контролировать выпуклость. Гибка рабочих валков включает использование гидравлических цилиндров на концах валков для противодействия прогибу валков.

Еще один способ решить проблемы с прогибом — уменьшить нагрузку на валки, что можно сделать за счет приложения продольной силы; по сути это рисование. Другой метод уменьшения прогиба валков включает увеличение модуля упругости материала валков и добавление к валкам опорных опор.

Производственный процесс

- Процесс Finex для производства жидкого чугуна

- Процесс выбора площадки для металлургического завода с нуля

- Процесс HIsarna для производства чугуна

- Щелевая прокатка для производства прутков

- CAS-OB Процесс вторичного производства стали

- Технологии совершенствования процесса спекания

- Процесс CONARC для производства стали

- Процесс производства формованных огнеупоров

- Процесс термической обработки стали

- Процесс горячей и холодной прокатки