Процесс аргонно-кислородного обезуглероживания

Процесс аргонно-кислородного обезуглероживания

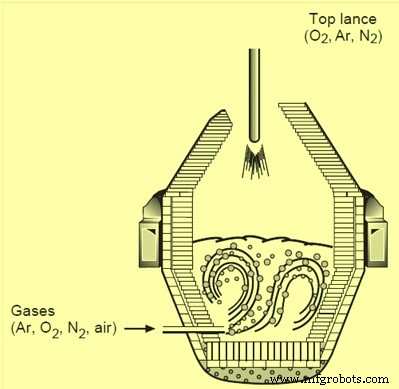

Аргонно-кислородное обезуглероживание (AOD) – это процесс, в основном используемый при производстве нержавеющей стали и других высококачественных сплавов, таких как кремнистые стали, инструментальные стали, сплавы на основе никеля и сплавы на основе кобальта с окисляемыми элементами, такими как хром и алюминий. AOD был изобретен в 1954 году подразделением Lindé корпорации Union Carbide, которая в 1992 году стала Praxair. Преобразователь AOD показан на рис. 1.

Конвертер AOD на рис. 1

Сегодня более 75 % нержавеющей стали в мире производится с использованием процесса AOD. Этот процесс очень популярен, потому что он сочетает в себе более высокий выход металла с более низкими затратами на материалы. Он обеспечивает экономичный способ производства нержавеющей стали с минимальной потерей драгоценных элементов. Это часть дуплексного процесса, в котором лом или первичное сырье сначала плавятся в электродуговой печи (ЭДП) или индукционной печи (ДП). Затем расплавленный металл обезуглероживают и очищают в конвертере AOD до содержания углерода менее 0,05 %. Ключевой особенностью конвертера AOD является то, что кислород для обезуглероживания смешивается с инертным газом, таким как аргон или азот, и впрыскивается через погруженные в воду фурмы. Это разбавление кислорода аргоном сводит к минимуму нежелательное окисление драгоценных элементов, содержащихся в специальных сталях, таких как хром. Другие преимущества процесса AOD включают высокую точность химического контроля до 0,01 % углерода и ниже, быструю десульфурацию до менее 0,001 % и удаление свинца до менее 0,001 %. Конечным результатом является более чистый металл в сочетании с повышенной производительностью.

В процессе AOD используется метод разбавления для обезуглероживания стальной ванны. Впрыск инертного газа (аргона или азота) снижает парциальное давление CO в ванне, что позволяет более высокому содержанию хрома находиться в равновесии с более низким содержанием углерода. Количество энергии перемешивания от газа, продуваемого через подповерхностные фурмы, и образование монооксида углерода глубоко внутри металлической ванны приводит к тому, что конвертерные процессы относятся к металлургическим реакторам с наиболее интенсивным перемешиванием. Тесный контакт газа с металлом и отличное перемешивание шлака с металлом облегчают реакции рафинирования.

Очистка процесса AOD состоит из трех основных этапов. Это (i) обезуглероживание, (ii) восстановление и (iii) окончательная химия и регулирование температуры.

Вход процесса AOD является выходом процесса EAF или IF. Жидкая сталь, которая содержит большую часть хрома и никеля, необходимых для обеспечения конечного состава плавки, выпускается при температуре 1500-1600°С из ЭДП или ПЧ в передаточный ковш. Жидкий металл из перегрузочного ковша поступает в конвертер АОД. Преобразователь AOD можно повернуть вниз так, чтобы установленные сбоку фурмы находились над уровнем ванны во время загрузки жидкой стали.

После подачи жидкой стали, содержащей железо, хром, углерод и никель, из ЭДП или ИТ в АОД-конвертер добавляют высокоуглеродистый феррохром и начинают продувку смесью инертного газа (аргона, азота) и кислорода. На начальном этапе через боковые фурмы продувают кислород к аргону в соотношении от 5:1 до 3:1. Соотношение снижается по мере обезуглероживания. Поскольку продувка производится вместе с аргоном, обезуглероживание можно проводить при более низкой температуре. При снижении содержания углерода до 30 % от исходного значения соотношение кислорода и аргона изменяется до 2:1. Основное преимущество, связанное с процессом разбавления, проявляется, когда соотношение кислорода и инертного газа составляет 1:1. Окисление углерода продолжается, а окисление хрома ограничено. Это связано с очень низким кислородным потенциалом газовой смеси, что сводит к минимуму окисление хрома. Продувку продолжают до достижения температуры от 0,09 % до 0,012 % C.

Технологические газы вводятся через погружные фурмы, установленные в боковой стенке или днище конвертера. Впрыск через боковую стенку обычно придает ванне максимальную энергию перемешивания для наибольшей эффективности перемешивания. Нижний впрыск обычно улучшает характеристики износа в цилиндрической части конвертера. Количество и взаимное расположение фурм частично определяется размером конвертера, диапазоном размеров плавки, скоростью потока технологического газа и типами очищаемых сплавов.

Система управления газом подает технологические газы с номинальным расходом 1,0–3,0 н. м3/мин/т. Система точно контролирует скорость потока и отслеживает количество газа, впрыскиваемого в ванну, что позволяет оператору контролировать процесс и измерять общее количество впрыснутого кислорода.

Обезуглероживание происходит, когда растворенный углерод восстанавливает образующиеся оксиды хрома и железа. Реакции обезуглероживания следующие.

3О? (ж) + 4Cr =2Cr?O?

Cr?O? + 3C =2 Cr + 3CO (г)

Обезуглероживание происходит на поверхности поднимающихся пузырьков, которые образуются либо из-за впрыскиваемого инертного газа, либо на поверхности частиц оксида хрома, которые восстанавливаются и образуют монооксид углерода (CO).

Во время обезуглероживания вносятся добавки для получения надлежащего конечного химического состава. Эти добавки обычно состоят из требуемых количеств высокоуглеродистого феррохрома, лома нержавеющей стали, лома углеродистой стали, никеля, железа, высокоуглеродистого ферромарганца и оксида молибдена. Эти добавки также служат для снижения температуры ванны, поскольку окисление углерода и хрома является экзотермическим. Как правило, температура ванны поддерживается на уровне менее 1720°С. Общий вес добавляемого сплава находится в диапазоне от 5 % до 30 % веса плавки. На заключительном этапе продувки соотношение кислорода и аргона изменяют от 1:3 до 1:2 для доведения углерода до желаемого значения, которое может быть менее 0,03 %.

Следующим этапом является этап восстановления, на котором загружают восстанавливающие добавки и перемешивают с инертным газом в течение желаемого времени. Восстановительная смесь состоит из сплавов кремния, таких как ферросилиций или хром-кремний, и/или алюминия, которые добавляют для восстановления оксидов металлов из шлака и флюсов, таких как известь, доломитовая известь и плавиковый шпат. Затем ванна перемешивается с инертным газом, обычно в течение пяти-восьми минут.

Cr?O? + 2Si =3Cr + 2SiO?

Дополнительное добавление кремния необходимо, если требуется кремний для соответствия спецификации кремния для некоторых нержавеющих сталей.

Очень важно осторожно обращаться со шлаком, так как он осаждается в ходе реакции. Любой оксид хрома, не восстановленный углеродом, попадает в шлак, который может образовывать сложную шпинель. Эффективность стадии восстановления зависит от многих факторов, включая основность и состав шлака, температуру, условия смешивания в конвертере и кинетику растворения твердых добавок.

Известь и/или доломитовую известь обычно добавляют непосредственно перед продувкой кислородом для флюсования переходного шлака и кремния в металле. При продувке кислородом кремний окисляется раньше углерода. Иногда перед окончанием продувки добавляют известь и доломитовую известь для охлаждения ванны и уменьшения объема восстановительных добавок. Шлаковые флюсовые добавки, такие как известь, доломитовая известь и шпат, обычно составляют от 3 % до 7 % от общей массы ванны.

Образование высокоосновного шлака и снижение кислородного потенциала в металлической ванне являются хорошими условиями для удаления серы. Например, при исходной сере 0,03 %, восстановительной обработке 2-3 кг алюминия/т, шпата 2-3 кг/т, основности конечного шлака около 1,7 и температуре 1700°С, конечном содержании серы 0,003 – можно получить 0,005 %.

Продолжительность периода продувки определяется начальными уровнями углерода и кремния в горячем металле, загружаемом в конвертер AOD. Время обезуглероживания в современных конвертерах колеблется от 20 до 35 минут (начиная с 1,5 % до 2,5 % и целевым содержанием углерода 0,04 %). Обычно конвертер переворачивают в горизонтальное положение и берут пробу жидкой стали для анализа при содержании углерода около 0,1 %.

Удаление серы представляет собой реакцию шлак-металл, которая происходит на восстановительной стадии процесса. Фосфор, который требует окислительных условий, не может быть удален при конвертерной обработке.

Контроль азота представляет собой реакцию газ-металл. В зависимости от окончательной спецификации азота для марки нержавеющей стали инертным газом на начальных стадиях обезуглероживания может быть азот. После достижения определенного уровня углерода газообразный азот заменяется аргоном. Такой подход обычно практикуется производителями стали для снижения расхода аргона и затрат при сохранении требуемых характеристик азота. После перехода с азота на аргон азот удаляется из ванны как выделяющимся монооксидом углерода, так и аргоном. Летучие элементы с высоким давлением паров, такие как свинец, цинк и висмут, удаляются в течение периода обезуглероживания.

Образование высокоосновного шлака и снижение кислородного потенциала в ванне жидкой стали являются хорошими условиями для удаления серы. Это достигается за счет высокой концентрации извести в шлаке и низкой активности кислорода в металлической ванне. Переход серы в шлак происходит по следующей реакции.

S(ванна) + CaO(шлак) =CaS (шлак) + O(ванна)

Добавляют известь для разбавления серы в ванне жидкой стали. Кроме того, для удаления кислорода могут быть добавлены алюминий или кремний. Например, при начальном содержании серы 0,03 %, восстановительной обработке 2–3 кг алюминия/т, 2–3 кг шпата/т, конечной основности шлака около 1,7 и температуре 1700°С можно снизить содержание серы. до 0,003–0,005 %. Если производимая марка требует сверхнизкого содержания серы, то после стадии восстановления из ванны удаляют шлак и добавляют еще один основной шлак. Затем жидкая сталь и флюсы смешиваются для завершения реакции десульфурации. В современной практике уровень содержания серы 0,001 % или менее легко достигается с помощью этой технологии двойного шлака. В конце этапа могут быть добавлены другие добавки к отделочному сплаву. После достижения уровня серы шлак удаляется из емкости AOD, и металлическая ванна готова к выпуску.

В идеале на этой стадии процесса химический состав жидкой стали должен соответствовать окончательным спецификациям, чтобы можно было отводить тепло. При необходимости может взиматься дополнительная плата за сырье для небольших химических корректировок перед выпуском. После выпуска ковш часто перемешивают для гомогенизации состава и однородности температуры, а также флотации включений. Это делается в ковше, оборудованном мешалкой, с использованием печи-ковша или без нее. После обработки в ковше сталь готова к разливке. В первые дни процесса AOD конвертер наклоняли для добавления сырья, а также для отбора проб и измерения температуры с помощью погружных термопар. Стремление повысить производительность привело к непрерывной загрузке сырья как в период продувки, так и в период восстановления. Были разработаны современные приборы, которые могут брать пробы расплава, а также измерять температуру стали с помощью специально разработанной субфурмы с конвертером в вертикальном положении.

Конвертер AOD

Конвертер AOD представляет собой сосуд грушевидной формы, обычно футерованный основной огнеупорной футеровкой. На нем установлена съемная коническая крышка. Важной особенностью преобразователя AOD является то, что он обычно имеет боковой обдув. В случае тех марок стали, которые могут работать с азотом, также можно продувать смесью кислорода и азота. Поскольку расплавленная нержавеющая сталь не образует пены, а в большинстве процессов рафинирования нержавеющей стали используется боковая или нижняя продувка, размеры конвертера для рафинирования нержавеющей стали меньше, чем у сопоставимого кислородно-конвертерного конвертера. Типичные внутренние объемы преобразователей AOD находятся в диапазоне 0,4–0,8 куб. м / метрическую тонну массы ванны.

Для конвертеров, которые врезаются в ковш, удерживаемый краном, часто используется верхняя часть срезанного конуса. Часть среза позволяет крану приблизиться к горловине конвертера. Преобразователи, подключаемые к ковшовым вагонам, обычно имеют концентрическую коническую верхнюю часть конвертерного типа.

Цех с высокой производительностью обычно имеет три взаимозаменяемых преобразователя для 100 % доступности процесса. В любой момент времени один из конвертеров находится в наклонном кольце цапфы для рафинирования стали, второй конвертер с новой футеровкой находится на станции предварительного нагрева, а третий конвертер находится на станции замены футеровки. Преобразователь в цапфовом кольце обычно можно заменить предварительно нагретым преобразователем менее чем за час.

Преобразователь АОД имеет фурмы, установленные в боковой стенке или в днище. Эти фурмы обычно состоят из медной трубы с внешней трубой из нержавеющей стали. Между медной и нержавеющей трубками образуется кольцевое пространство. Охлаждающие газы, продуваемые через внешнее кольцевое пространство (кожух), образуют нарост металла или оксида (называемый грибом) на конце фурмы. Этот нарост защищает фурму и окружающий огнеупор. Технологические газы кислородно-инертных смесей продуваются через внутреннее кольцевое пространство. Существуют специальные конструкции для нормализации течения в кольцевом зазоре. Размер и количество фурм зависят от конкретных параметров процесса. Обычно в сосуде AOD имеется от двух до девяти фурм.

Фурмы, установленные на боковых стенках, во время обработки погружаются в воду. При вращении сосуда фурмы находятся над ванной. В этот момент технологические газы могут быть отключены, а небольшой охлаждающий поток защищает фурмы

Конвертеры с нижней продувкой имеют различные конфигурации фурм в зависимости от требуемой скорости потока. На дне обычно от двух до четырех фурм.

Основная модификация процесса AOD включает использование фурмы с верхней продувкой в дополнение к фурмам с боковой продувкой. Фурма может использоваться для подачи кислорода с требуемой скоростью продувки для увеличения обезуглероживания и/или дожигания. Верхняя фурма также может быть предназначена для продувки смешанными газами, такими как смеси инертного газа и кислорода. Установка фурмы и введение кислорода на ранних стадиях обезуглероживания позволяет сократить время плавки. Технология может быть использована для увеличения производительности (тонн/час) сталеплавильного цеха. В большинстве последних конвертерных установок используется верхняя фурма для продувки кислородом.

Другая модификация процесса AOD включает применение вакуума в конвертере для снижения расхода аргона и кремния, а также времени процесса при производстве низкоуглеродистых марок. Модификация известна как AOD-VCR.

Огнеупоры для конвертеров AOD

Высокие температуры на конце фурмы и сильное перемешивание ванны предъявляют высокие требования к огнеупорам конвертеров. В то время как типичные кампании по производству огнеупоров в кислородном конвертере длятся месяцы или годы, кампании по производству нержавеющих конвертеров длятся несколько дней или недель. Затраты на огнеупоры составляют значительную часть общих эксплуатационных расходов.

Существует два основных варианта огнеупорного типа:магнезит-хромит и доломит. Выбор огнеупора зависит от схемы работы сосуда, технических характеристик конечного продукта и экономических показателей.

Магнезит-хромитовые огнеупоры обладают высокой износостойкостью, но имеют более высокую удельную стоимость, чем доломитовые огнеупоры. Возможен забор хрома из кирпича. Магнезит-хромитовые кирпичи одновременно являются кислыми и основными, и для предотвращения быстрого износа необходимо поддерживать строгий состав шлака.

Доломитовые огнеупоры обычно менее дороги, чем магнезито-хромитовые огнеупоры, и поглощение хрома не является фактором. Десульфурация до очень низких уровней, как правило, проще в доломитовых огнеупорах, потому что можно использовать самые основные шлаки без вредного воздействия на кирпичи.

Преобразователи обычно зонируются по толщине и качеству кирпича, чтобы максимально увеличить срок службы футеровки и минимизировать затраты. Места повышенного износа конвертера, обычно стенки фурмы, шлакопровод и переходная площадка, зонируются толще и с более качественным огнеупором, чем другие части конвертера.

Производственный процесс

- Кислородный баллон

- Кислород

- Автоматизация, управление и моделирование кислородного производства стали

- Что такое газокислородная резка? Процесс, плюсы и минусы

- Процесс литья под давлением

- Что такое ЧПУ?

- Процесс термической обработки стали

- Понимание процесса сварки трением

- Понимание процесса газовой сварки

- Понимание процесса экструзии