FASTMET и FASTMELT Процессы производства чугуна

Процессы производства чугуна FASTMET и FASTMELT

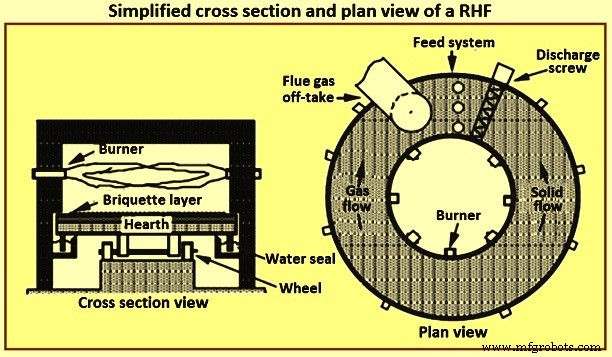

Процесс FASTMET — это процесс производства чугуна на основе угля. Он позволяет преобразовывать оксиды металлов из мелочи железной руды или металлургических отходов сталелитейного завода в металлизированное железо. Процесс FASTMELT — это процесс FASTMET с добавлением «электрической печи для плавки чугуна» (EIF) для производства жидкого чугуна или горячего металла. Kobe Steel в сотрудничестве с Midrex Technologies, Inc., дочерней компанией Kobe Steel в США, разработала этот процесс. FASTMET — это уникальный процесс, в котором используется печь с вращающимся подом (RHF) для измельчения агломератов, содержащих уголь, с высокой степенью измельчения и высокой производительностью. На рис. 1 показано упрощенное поперечное сечение и вид сверху RHF.

Рис. 1. Упрощенный разрез и вид сверху RHF

Процесс FASTMET преобразует исходные железорудные окатыши, мелочь железной руды и/или металлургические отходы металлургических заводов в железо прямого восстановления (DRI) с использованием пылевидного некоксующегося угля в качестве восстановителя. Конечный продукт DRI может подвергаться либо горячему брикетированию с получением горячебрикетированного железа (HBI), либо выгрузке горячего DRI в перегрузочные контейнеры, либо охлаждению, если требуется холодное DRI. Горячий ПВЖ выгружается непосредственно из RHF в EIF и расплавляется с получением жидкого металла. Горячий металл можно отливать в чугун. Восстановленное железо/горячий металл можно подавать в сталеплавильную печь.

Помимо облегчения повторного использования металлургических отходов в основной кислородной печи / электродуговой печи, есть две основные цели процесса. Одним из них является более высокая металлизация оксидов железа, что снижает нагрузку на процесс плавки. Другим фактором является высокий коэффициент удаления цинка, который снижает концентрацию цинка в контуре рециркуляции. Для подачи в доменную печь требуется высокая прочность на сжатие, что также достигается за счет регулирования связующего и соотношения смешивания сырья с процессом FASTMET.

Историческое развитие

Восстановить железную руду в RHF впервые предприняла компания Midland Ross Co., предшественница Midrex Technologies, Inc. Процесс, названный 'Heat Fast', был уникален тем, что в нем использовались композитные окатыши, состоящие из железной руды и углеродистого материала, которые предварительно нагреваются в колосниковой решетке, предварительно восстанавливаются в RHF и охлаждаются в шахтном охладителе. Процесс «Heat Fast» был успешно испытан на пилотной установке производительностью 2 тонны в час (т/ч) в Кули, Миннесота, с 1965 по 1966 год.

Одновременно с разработкой «Heat Fast» также разрабатывался процесс Midrex DRI на основе природного газа, который предлагал продукт более высокого качества, чем «Heat Fast», и более низкие эксплуатационные расходы (цены на природный газ в то время были очень низкими). Из-за тогдашних низких эксплуатационных расходов на процесс с использованием природного газа работа над процессом «Быстрый нагрев» была остановлена, а коммерческое развитие так и не было предпринято.

Midrex возродил интерес к использованию RHF для прямого восстановления в начале 1980-х годов. Было проведено несколько исследований, которые показали, что процесс на основе RHF может быть разработан для производства железа прямого восстановления по привлекательной цене. В 1990-х годах цены на природный газ выросли, и тогда в техническом центре Мидрекс была построена и введена в эксплуатацию опытная установка FASTMET с КРП диаметром 2,75 м и производительностью 160 кг в час. С 1992 по 1994 год было проведено более 100 кампаний.

Kobe Steel и Midrex Technologies, Inc. сотрудничали, чтобы возобновить разработку процесса на основе угля RHF с целью коммерциализации этой технологии. Основываясь на работе пилотной установки «Heat Fast», начиная с 1960-х годов, в технологию были внесены усовершенствования, которые привели к повышению производительности, улучшению качества продукции, большей гибкости процесса и повышению эффективности процесса. Конечным результатом стала разработка процесса FASTMET. Kobe Steel и Midrex продвинули процесс FASTMET на один шаг вперед в развитии процесса FASTMELT, который требует горячей выгрузки DRI из RHF и загрузки под действием силы тяжести в EIF, плавильную печь, специально предназначенную для плавки FASTMET горячего DRI для производства жидкого металла.

Демонстрационная пилотная установка была построена в 1995 году на заводе в Какогава компании Kobe Steel limited (KSL). Завод имел RHF диаметром 8,5 м и производственную мощность 2,5 т/ч. Завод работал непрерывно с 1995 по 1998 год. В ходе различных демонстрационных операций, проведенных там, Kobe Steel и Midrex Technologies, Inc. внедрили процесс FASTMET для коммерческого использования. В 2000 году на завод в Хирохате компании Nippon Steel Company (NSC) была поставлена первая коммерческая установка FASTMET для сокращения отходов сталелитейного производства на 190 000 тонн в год (т/год). Процесс FASTMET был признан за его способность эффективно перерабатывать металлическую пыль. Подробная информация о первых пяти введенных в эксплуатацию заводах представлена на вкладке 1.

| Вкладка 1 Коммерческие предприятия FASTMET | ||||||

| Единица | НСК Хирохата № 1 | НБК Хирохата № 2 | НСК Хирохата № 3 | JFE Steel, Фукуяма | КСЛ Какогава | |

| Скорость подачи RHF | tpa | 190 000 | 190 000 | 190 000 | 190 000 | 16 000 |

| Сырье | <тд 41">конвертерная пыль | конвертерная пыль | конвертерная пыль | Пыль BF, пыль конвертера | Пыль доменных печей, пыль конвертерных печей, пыль электродуговых печей | |

| Применение продукта | <тд 41">Подача конвертера, DRI | Подача конвертера, DRI | Конвертерный конвертер, ГБЖ | Подача конвертера, DRI | Подача BF и BOF, DRI | |

| Внешний диаметр RHF | м | 21,5 | 21,5 | 21,5 | 27 | 8.5 |

| Дата ввода в эксплуатацию | <тд 41">Апрель, 2000 г. | Январь 2005 г. | декабрь 2008 г. | Апрель, 2009 г. | Апрель, 2001 г. | |

Можно видеть, что этот процесс используется в настоящее время для утилизации металлургических отходов сталелитейного завода. Помимо металлургических отходов, в процессе также может использоваться мелочь железной руды, имеющая размер, равный размеру исходных окатышей (менее 45 микрометров). Это связано с тем, что процесс имеет встроенные этапы агломерации. Процесс FASTMET/FASTMELT представляет собой альтернативу производству чугуна с производительностью от 100 000 до 500 000 тонн в год. Процесс FASTMELT предлагает альтернативу технологии минидоменных печей (ДП). Огнеупоры, используемые в RHF и EIF, имеют стандартную спецификацию, обычно используемую в производстве чугуна. Конструкция EIF основана на проверенных конструкциях технологий EAF (электродуговая печь) и LF (печь-ковш).

Особенности процесса FASTMET

Процесс FASTMET явно отличается от процесса восстановления на основе газа с использованием риформированного газа, полученного из природного газа, тем, что он нагревает и восстанавливает композитные агломераты, каждый из которых состоит из железной руды или металлургических отходов сталелитейного завода и угля. Этот простой и уникальный процесс, включающий быстрое нагревание, приводит к быстрой реакции восстановления. Агломераты укладывают в один или два ровных слоя над очагом и нагревают с помощью радиационного тепла. Это предотвращает окисление агломератов, несмотря на печное состояние отходящих газов сгорания, обладающих значительным окислительным потенциалом.

Этот процесс может обеспечить одновременное и эффективное нагревание и восстановление агломератов при идеальном соотношении воздух-газ в RHF. Кроме того, горючий газ, образующийся из углерода в агломератах, сгорает при вторичном сгорании над ними. Это значительно снижает выбросы NOx, несмотря на то, что RHF представляет собой печь с высокой температурой окружающей среды. Это еще одна особенность процесса FASTMET.

При вращении пода RHF окатыши или брикеты проходят через три зоны и быстро нагреваются. Каждая зона имеет три газовые горелки, соотношение воздух/топливо которых можно регулировать для достижения желаемого сжигания бедной или богатой смеси в каждой зоне. В конце зоны 3 материал проходит под перегородкой, которая отделяет зону окончательного обжига от зоны разгрузки. Винтовой шнек подает горячий продукт прямого восстановления из пода в отводящий желоб, а затем под действием силы тяжести в контейнер для продукта прямого восстановления, продутый азотом, или в EIF.

Теплообменник, установленный на оборудовании для обработки выхлопных газов, преобразует энергию, содержащуюся в высокотемпературных выхлопных газах, в энергию для нагрева воздуха, который используется либо для сжигания, либо для сушки сырья. Это снижает общее потребление энергии.

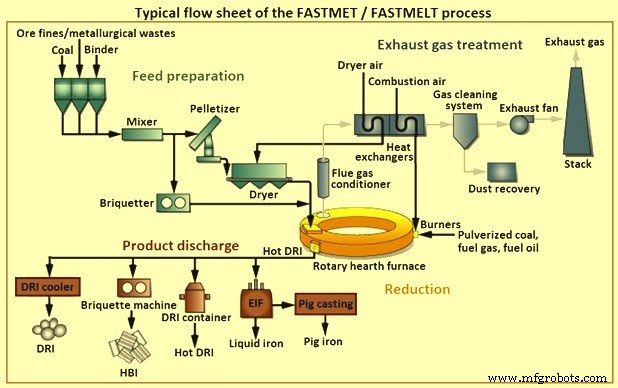

Сырье, такое как пыль сталелитейных заводов, может иногда выделять диоксин при горении. Однако в процессе FASTMET температура RHF составляет 1300°C или выше, что достаточно для подавления образования диоксина. Выхлопной газ из RHF быстро охлаждается до температурного диапазона, в котором диоксин может рекомбинировать, тем самым предотвращая его повторное разложение. На рис. 2 показана типичная технологическая схема процесса FASTMET/FASTMELT.

Рис. 2. Типичная схема процесса FASTMET/FASTMELT

Горячий отходящий газ, выходящий из RHF, перед поступлением в теплообменник охлаждается с помощью испарительного охладителя. Явная теплота отработавших газов используется для предварительного нагрева воздуха для горения RHF и воздуха сушилки с зелеными шарами примерно до 350 °C. оксид цинка извлекают и отправляют в бункер для пыли на хранение. Вентилятор с принудительной тягой расположен на выпускном отверстии рукавного фильтра для достижения необходимого перепада давления в системе выхлопных газов и управления RHF при небольшом отрицательном давлении.

Необходимые коммунальные услуги:заводской воздух, азот, пар, приборный воздух, подпиточная вода и сжиженный природный газ. Заводу также необходим открытый контур рециркуляции технологической воды, а также замкнутый контур охлаждающей воды машинного оборудования.

Горячий ПВЖ, выпускаемый из КВТ, имеет три варианта выгрузки, а именно (i) охлаждение для производства холодного ПВЖ, (ii) брикетирование в брикетировочной машине для производства ГБЖ, (iii) расплавление в ЭВС для производства жидкого чугуна. Этот жидкий чугун можно разлить в литейной машине для производства чугуна.

В DRI остается много пор после процесса восстановления. При длительном воздействии воздуха металлическое железо повторно окисляется в оксид железа, что ухудшает его качество. Если ПВЖ не используется сразу в качестве сырья для плавильной или доменной печи, уплотнение и уплотнение ПВЖ в горячебрикетированное железо (ГБЖ) предотвращает повторное окисление. Это позволяет хранить восстановленное железо в течение длительного периода времени без ухудшения качества. Хранящееся ГБЖ может подаваться в первичную сталеплавильную печь или в доменную печь. Использование восстановленного железа, полученного в процессе FASTMET, в качестве прямого восстановления в виде окатышей/брикетов или преобразование в ГБЖ с использованием оборудования для ГБЖ зависит от области применения продукта (источника железа) и срока его хранения.

Металлургические отходы (пыль), образующиеся на сталелитейном заводе, обычно гранулируются или спекаются на месте для повторного использования пыли в качестве сырья для доменных печей. Однако сырье для доменной печи содержит летучие компоненты, в частности цинк, который испаряется в высокотемпературной зоне доменной печи. Однако не весь пар уходит из доменной печи. Часть пара, охлаждаясь и улавливаясь вновь загружаемыми материалами, остается в печи. Накопившиеся летучие компоненты снижают проницаемость доменной печи и значительно снижают ее производительность.

Процесс FASTMET испаряет тяжелые металлы, такие как цинк и свинец, которые препятствуют переработке лома черных металлов, и превращает их в сырой оксид цинка и тому подобное. Это позволяет выпускать эти элементы в выхлопные трубы без их циркуляции в процессе. Установки очистки выхлопных газов оборудованы системой охлаждения и пылеулавливания, которая в сочетании с воздушным охлаждением и водяным охлаждением предотвращает налипание летучих компонентов на стенки оборудования. Это обеспечивает стабильную и непрерывную работу в течение длительного периода времени, а также сбор неочищенного оксида цинка и т.п. с помощью рукавного фильтра. Собранный сырой оксид цинка является ценным ресурсом и перерабатывается вместе с восстановленным железом.

Процесс и основные реакции

Процесс FASTMET начинается со смешивания мелочи железной руды или металлургических отходов металлургического завода (содержащих высокий процент оксида железа) с пылевидным углем, агломерации смеси в окатыши или брикеты с использованием гранулятора или брикетировщика, сушки агломератов в сушилке, и укладка агломератов на горну РРП в один или два ровных слоя.

Пеллеты или брикеты должны быть изолированы от воздуха, когда они попадают в печь. Их скорость подачи контролируется точно в то же время. Процесс FASTMET включает систему подающих труб, позволяющую регулировать количество труб в зависимости от размера печи, одновременно обеспечивая изоляцию от воздуха и контроль объема. Для укладки агломератов в один или два ровных слоя используется винтовая система выравнивания.

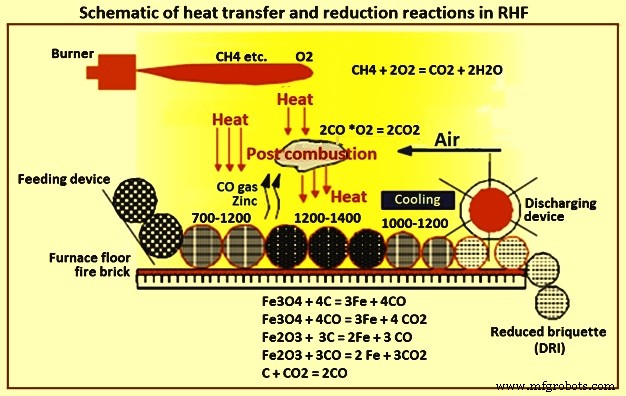

При вращении горна брикеты нагреваются за счет излучения из зоны РВЧ с температурой более 1300°С, а оксиды железа восстанавливаются до металлического железа. Восстановление оксида железа осуществляется главным образом за счет взаимодействия фиксированного элементарного углерода с магнетитом (Fe3O4) или гематитом (Fe2O3) с образованием металлического железа (Fe) и вюстита в твердой форме с выделением монооксида углерода (CO) и газообразного диоксида углерода (CO2). . Часть углерода переходит в твердый раствор с металлическим железом, образуя карбид железа (Fe3C).

Оксид цинка, оксид свинца и другие летучие оксиды металлов, содержащиеся в металлургических отходах, также восстанавливаются до металлической формы и испаряются. Эти металлические пары повторно окисляются в отходящих газах перед тем, как покинуть печь через отвод.

Метод быстрого нагрева, запатентованная технология Kobe Steel, используется для нагрева пеллет или брикетов, которые укладываются на горн, быстро достигая высокой температуры 1350 градусов C. Этот нагрев вызывает реакцию оксидов и углерода. Выдерживая от 8 до 16 минут, агломераты превращаются в ПВЖ, который выгружают из печи или подают в последующий процесс при температуре от 1000°С до 1200°С. Различные реакции, происходящие между оксидами и (i) Fe2O3 + 3C =2Fe + 3CO, (ii) Fe3O4 + 4C =3Fe + 4CO, (iii) Fe2O3 + 3CO =2Fe + 3CO2, (iv) Fe3O4 + 4CO =3Fe + 4CO2, (v) FeO + CO =Fe + CO2, и (vi) ZnO + CO =2 ZnO + CO =2 .

Горючий газ (газ CO), выделяющийся из пеллет/брикетов в результате реакции восстановления, может быть использован в качестве топлива для RHF, что значительно уменьшает количество топлива, подаваемого на горелку.

Атмосфера в EIF процесса FASTMELT состоит в основном из газообразного CO и, следовательно, сильно восстанавливается. Эта восстановительная атмосфера способствует восстановлению кремния и удалению серы.

Стабильный и непрерывный выпуск ПВЖ из РКФ при высокой температуре достигается за счет такой собственной технологии KSL, как подъем горна восстановительной печи. В отличие от доменной печи, FASTMET может относительно легко запускать и останавливать работу в зависимости от объема производства, что позволяет производить продукцию в ответ на спрос.

Механизм сокращения

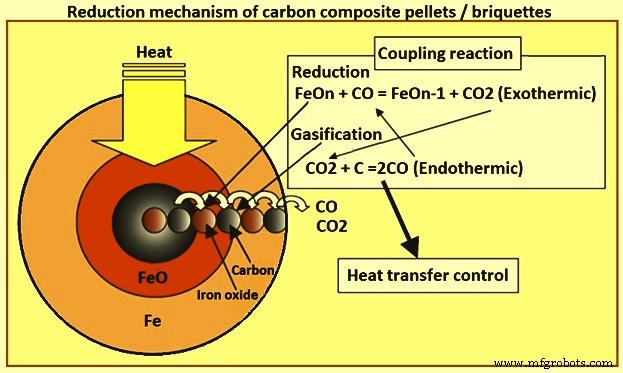

Кинематика реакции восстановления в печи прямого восстановления обычно регулируется диффузией восстановительного газа извне. В процессе FASTMET реакция восстановления происходит внутри гранул/брикетов из углеродного композита, состоящих из мелочи железной руды и пылевидного угля. Как только составные гранулы / брикеты нагреваются, газообразный CO внутри них способствует восстановлению оксида железа. Следовательно, реакция восстановления протекает быстрее в гранулах/брикетах из углеродного композита, чем реакция восстановления, происходящая в обычном процессе прямого восстановления. Считается, что во время процесса FASTMET происходят основные реакции восстановления:(i) FexOy + yC =xFe + y CO (эндотермическая реакция), (ii) CO2 + C =2CO (эндотермическая реакция) и (iii) FexOy + yCO =xFe + yCO2 (экзотермическая реакция).

При температурах ниже точки плавления железа почти не происходит прямой реакции с твердым углеродом пылевидного угля, и, следовательно, реакция, приведенная в уравнении (i), доминирует в кинематике реакции. При более высоких температурах 1000°С и выше реакция образования газообразного CO за счет потери углеродного раствора по уравнению (ii) и реакция образования оксида железа с газообразным CO по уравнению (iii) происходят последовательно внутри углеродного композиты пеллеты/брикеты. В этих реакциях образование газообразного CO регулирует кинематику реакции с ее сильно эндотермической природой. Следовательно, чтобы ускорить реакцию, необходимо подавать тепло, необходимое для реакции, внутрь гранулы/брикета из углеродного композита при более высокой температуре 1000 градусов или более. Это означает, что тепло должно эффективно передаваться излучением из атмосферы на поверхность пеллет/брикетов и теплопроводностью от поверхности пеллет/брикетов внутрь. На рис. 3 показан механизм восстановления гранул/брикетов из углеродного композита

Рис. 3. Механизм измельчения гранул/брикетов из углеродного композита

В RHF окатыши / брикеты обычно нагреваются с температурой зоны более 1300 ° C и восстанавливаются до металлического железа. Время пребывания на очаге обычно составляет от 8 до 16 минут. Это зависит от обрабатываемого материала, размера пеллет/брикетов и других факторов. Быстрая скорость восстановления, достигаемая в процессе FASTMET, обусловлена высокой температурой восстановления, высокой скоростью теплопередачи и тесным контактом углерода, содержащегося внутри брикетов, с оксидом железа. Теплопередача и различные реакции восстановления, происходящие в RHF, схематично показаны на рис. 4.

Рис. 4. Схема теплопереноса и реакций восстановления в RHF

Продукт

Конечным продуктом процесса FASTMET/FASTMELT может быть ГБЖ, горячий ПВЖ, выгружаемый непосредственно в перегрузочные контейнеры, холодный ПВЖ или жидкий чугун (горячий металл). Достигаемая в процессе металлизация составляет более 85 %. Температура чугуна, полученного по технологии FASTMELT, колеблется от 1450°С до 1550°С и имеет типичный состав:углерод – от 3 % до 5 %, кремний – от 0,3 % до 0,6 %, марганец – от 0,6 % до 1,2 %. , серы – менее 0,05 % и фосфора – менее 0,03 %.

Очистка выхлопных газов и контроль окружающей среды

Выхлопной газ, выходящий из RHF, полностью сгорает и содержит около 2 % кислорода. Теплообменники используют тепловую энергию выхлопных газов для предварительного нагрева воздуха для сжигания в горелках RHF и сушилках для подготовки сырья. Уходящие газы выходят из печи с вращающимся подом через свод и по футерованному огнеупором отводу поступают в дымоход. Надлежащее расположение отвода выхлопных газов относительно зон сгорания RHF определяется анализом исходных материалов, кинетикой восстановления и подтверждается «Вычислительной гидродинамикой». Разбавляющий воздух впрыскивается в канал отработавших газов для обеспечения охлаждения и сжигания любых оставшихся горючих веществ (водорода и CO) в потоке отработавших газов.

Оросительная вода добавляется в первичный охладитель для охлаждения газа с более чем 1400°C до 1000°C, чтобы свести к минимуму образование NOx и обеспечить приемлемую температуру на входе в рекуператор. Из первичного охладителя выхлопные газы проходят через предварительный подогреватель воздуха для горения и сушилки, где тепло от выхлопных газов используется для нагрева воздуха для горения для горелок с вращающимся подом и роторной сушилки. Выхлопной газ выходит из подогревателя сгорания во вторичный охладитель. Распыляемая вода добавляется во вторичный охладитель для охлаждения газа примерно с 800°C до 120°C, чтобы обеспечить приемлемую температуру на входе в систему рукавных фильтров. Затем выхлопной газ поступает в рукавный фильтр из струйной ткани, где собирается неочищенный оксид цинка, а затем в центробежный вентилятор, где он выбрасывается через дымовую трубу в атмосферу.

Контроль SO2 обычно не требуется в процессе FASTMET, поскольку большая часть SO2 вступает в реакцию с оксидами металлов в потоке дымовых газов и поглощается ими. Впрыскивание извести можно использовать для дальнейшего контроля содержания SO2. NOx контролируется за счет использования горелок с низким содержанием NOx и тщательного оперативного контроля соотношения воздуха и топлива и температуры горения. Диоксины и фураны разрушаются при высоких температурах и длительном пребывании в RHF. Скорость охлаждения дымовых газов контролируется, чтобы свести к минимуму образование диоксинов и фуранов. Твердые частицы удаляются из дымовых газов системой рукавных фильтров. Неочищенный оксид цинка собирается системой рукавных фильтров и хранится в бункере.

Процесс FASTMET является экологически чистым процессом. Выбросы CO2 в процессе FASTMELT составляют около 1,6 тонны на тонну чугуна (т/т ТМ) против около 2,1 т/т ТМ выброса CO2 в случае минидоменной печи. Выброс NOx находится в диапазоне от 0,3 кг на тонну чугуна (кг/т ТМ) до 1,5 кг/т ТМ, а выброс SOx составляет около 2,4 кг/т ТМ.

Преимущества процесса FASTMET

Процесс FASTMET предоставляет еще один вариант обращения с металлургическими отходами сталелитейного завода. Завод FASTMET, расположенный на сталелитейном заводе, может перерабатывать пыль и производить два основных продукта:DRI для обратной подачи в сталеплавильную печь и сырой оксид цинка для продажи производителям цинка. Он превращает обязательство в актив. Исключаются высокие затраты на утилизацию, и становится доступной недорогая поставка единиц железа.

Преимущества процесса включают (i) очень низкое образование мелких частиц в процессе, что приводит к высокому содержанию цинка и очень низкому содержанию железа во вторичной пыли, (ii) высокая степень металлизации и высокий уровень удаления цинка делают продукт с восстановленным железом пригодным для повторного использования в первичной сталеплавильной печи, ( iii) не образуются отходы для утилизации, (iv) высокотемпературная обработка разлагает диоксины, и (v) цинковая пыль может быть переработана экономично и становится продуктом, а не отходами.

Производственный процесс

- Разработка операционных стандартов и процессов

- Железо прямого восстановления и процессы его производства

- Введение в железорудные окатыши и процессы окомкования

- ITmk 3 Процесс изготовления железных самородков

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- FASTMET и FASTMELT Процессы производства чугуна

- Железорудные окатыши и процесс окомкования

- Качество агломерата и процесс агломерации железных руд

- Производство чугуна в доменной печи и выбросы оксида углерода