Качество агломерата и процесс агломерации железных руд

Качество агломерата и процесс агломерации железной руды

Агломерат обычно является основным компонентом шихты доменной печи (ДП). Агломерат состоит из множества минеральных фаз, образующихся в процессе спекания железных руд. Качество и свойства агломерата зависят от минеральной структуры агломерата. Однако, поскольку условия спекания обычно неодинаковы по всему агломерационному слою, фазовый состав и, следовательно, качество агломерата различаются в агломерационном слое.

Структура агломерата неоднородна. Он состоит из пор (разного размера) и сложного агрегата минеральных фаз, каждая из которых имеет разные свойства. Именно сочетание этих пор и минеральных фаз, а также взаимодействие между ними определяет качество агломерата, но также очень затрудняет прогнозирование свойств агломерата. Несмотря на то, что было проведено большое количество исследований агломерата, связь между химическим составом и минералогией агломерата с его свойствами и поведением до сих пор не ясна.

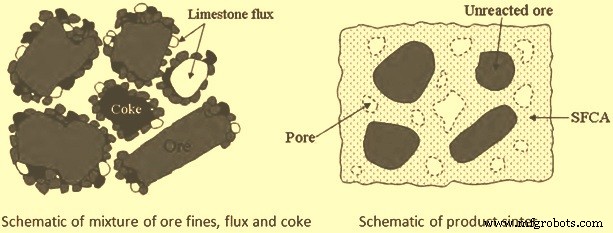

Схемы агломерационной смеси и готового агломерата представлены на рис. 1.

Рис. 1. Схема агломерата и агломерата

Процесс агломерации — это общий термин, который используется для описания процесса агломерации сырой смеси железной руды, флюсов, кокса и твердых отходов завода с размером частиц -10 мм с целью получения агломерата, выдерживающего рабочее давление и температуру. Условия, существующие в БФ. Твердые отходы, такие как пыль, шламы, шлаки, прокатная окалина и т.д., используются для их утилизации в аглошихте из-за сложной химической структуры и минеральных компонентов этих материалов. Процесс спекания подробно описан в отдельной статье, доступной по ссылке http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

В процессе спекания, когда сгорание мелких частиц кокса начинается при температуре от 700 до 800°С, это приводит к образованию газа СО (монооксида углерода). Поверхность сердцевины железной руды и прилипшие к ней мелочи восстанавливаются до магнетита. При повышении температуры до 1100°С в результате реакций твердое тело-твердое образуются фазы с низкой температурой плавления, такие как Fe2O3.CaO, FeO.CaO и FeO.SiO2. На этой стадии образуется фаза, называемая SFCA (силикоферрит кальция и алюминия). SFCA идентифицируется как твердый раствор CaO.2Fe2O3 с небольшими количествами растворенных Al2O3 и SiO2. Эта фаза считается сложной четвертичной фазой.

В процессе спекания равновесные фазовые отношения обычно не достигаются из-за того, что фронт пламени быстро проходит через слой агломерата. Это приводит к высокой степени неоднородности агломерата и образованию неравновесных фаз, что не ожидается из термодинамических соображений. Таким образом, состав агломерата варьируется от места к месту в сыпучем материале, в зависимости от природы отдельных частиц руды и флюса и степени реакции между ними.

Макроскопически агломерат имеет неоднородную структуру с крупными неправильными порами. Микроскопически он состоит из связующих фаз, реликтовых рудных частиц, остаточных стеклообразных фаз и очень мелких неоднородных пор и трещин. В зависимости от различных параметров, таких как температура, состав, парциальное давление кислорода, время и атмосфера, разные фазы образуются в разных пропорциях, при этом развиваются разные морфологии. Морфология в основном отражает способ образования и связана с определенным химическим составом, скоростью нагрева и охлаждения агломерата.

Игольчатые SFCA начинают формироваться ниже 1185°С; при повышении температуры до 1245°С непрореагировавший гематит исчезает, а размер кристаллов SFCA увеличивается. SFCA начинает разлагаться при температуре выше 1300°С с образованием гематита при высоком парциальном давлении кислорода и температуре ниже 1350°С и магнетита при низком парциальном давлении кислорода и температуре выше 1350°С. C со шлаком компоненты перераспределяются в расплав. Разложение SFCA усиливается за счет увеличения времени выше температуры разложения и повышения максимальной температуры.

В процессе спекания вышеуказанные химические реакции протекают при высоких температурах, что приводит к образованию фазы плавления, которая используется во время твердожидкостных реакций для ассимиляции и объединения вместе железорудной мелочи и флюсов. Во время процесса образование расплава происходит во фронте пламени, где температура выше 1100°С. При этом расплав затвердевает, становясь связующими фазами, составляющими большинство других фаз в агломерате. Основная связующая фаза обычно состоит из SFCA.

Объем плавящейся фазы играет существенную роль в процессе спекания. Чрезмерное плавление приводит к образованию однородной стеклообразной структуры с низкой восстановительной способностью, в то время как очень низкая концентрация плавления вызывает недостаточную прочность, что приводит к большому количеству возвратной мелочи.

В результате химических реакций при спекании образуется агломерат, представляющий собой многофазный материал с неоднородной микроструктурой. Он состоит из нескольких минеральных фаз, основными из которых являются гематит, магнетит, железная руда, SFCA, двухкальциевый силикат и стеклообразная фаза. Минералогическое распределение различных фаз определяет микроструктуру агломерата, которая придает такие качества агломерата, как механическая прочность и его поведение при восстановлении БВ. SFCA считается наиболее важным компонентом связующей фазы из-за его содержания в агломерате и его значительного влияния на качество агломерата.

Из механизма спекания видно, что аглофазы в основном образуются в процессе агломерации при температурах выше 1100°С. Следовательно, температурно-временные характеристики процесса агломерации сильно влияют на микроструктуру и фазовый состав агломерата.

Температурный профиль в агломерационном слое характеризуется резким подъемом до максимальной температуры во время цикла нагрева. Максимально достигаемая температура обычно выше 1300°C и может достигать 1350°C. Пологий наклон после достижения максимальной температуры указывает на относительно медленное охлаждение готового агломерата во время цикла охлаждения.

Из-за изменений проницаемости слоя во время процесса спекания в слое спекания получаются разные температурные профили сверху вниз. Следовательно, скорость нагрева, максимальная достигнутая температура, время при температурах выше 1100°С и скорость охлаждения обычно различаются в верхнем, среднем и нижнем слоях агломерационного слоя. Из-за различных температурно-временных характеристик происходит изменение фазового состава через слой агломерата. Из-за этих различий агломерат можно классифицировать следующим образом.

- Верхний агломерат. Обычно он слабый и рыхлый, что дает плохой выход агломерата приемлемого размера. Этот агломерат плавится при высокой температуре и сразу после этого охлаждается. Агломерат выгружается из агломерационной ручья в холодном виде.

- Средний агломерат — этот агломерат формируется в оптимальных условиях для плавления и отжига и дает максимальный выход агломерата с приемлемым размером фракций. Агломерат выгружается из агломерационной ручья в холодном виде.

- Нижний агломерат — этот агломерат выгружается в горячем виде и сильно охлаждается, когда он проходит через дробилку горячего агломерата и через разгрузочное сито в охладитель агломерата. Это приводит к плохим физическим свойствам, что приводит к более низкому выходу агломерата приемлемого размера. Если применяется охлаждение на ручье, то агломерат имеет почти те же свойства, что и агломерат в среднем слое.

Обычно агломерат состоит из 40–70 % оксидов железа по объему, 20–50 % ферритов, в основном SFCA, около 10 % двухкальциевых силикатов и около 10 % стеклообразной фазы. Он также может содержать сульфиды (FeS), пироксены [(Mg,Fe)SiO3], кварц и известь в небольшом количестве. Реакции спекания регулируют объемную долю каждой минеральной фазы и специально контролируют концентрацию и микроструктуру фазы SFCA. Это, в свою очередь, позволяет контролировать и улучшать характеристики агломерата.

Качество агломерата относится к физическим и металлургическим свойствам агломерата. Качество агломерата обычно определяется следующим.

- Физическая прочность или морозостойкость агломерата при комнатной температуре, измеренная с помощью испытаний на разрушение или барабанное испытание.

- Значение индекса восстановительной деградации (RDI), которое представляет собой разрушение агломерата после восстановления при низких температурах (550 ° C), определяемое в ходе испытания на восстановительную деградацию.

- Показатель воспроизводимости (RI), который определяет способность агломерата к восстановлению, определяемую испытанием на способность к восстановлению при 900 градусах C

- Высокотемпературные свойства размягчения и плавления агломерата, связанные с температурами, при которых агломерат начинает размягчаться, плавиться и капать во время восстановления при температурах выше 1150 °C.

- Все эти свойства определяются микроструктурой агломерата, в частности связующими фазами, особенно SFCA, которые составляют большинство фаз в агломерате (до 80 %).

Все вышеперечисленные свойства, которые обычно оцениваются в соответствии со стандартными тестами, тесно связаны с минералогией, микроскопической и макроскопической структурой агломерата. Таким образом, воспроизводимость этих испытаний, которые проводятся на агломератных частицах для оценки их качества, низкая из-за высокой степени изменчивости фазового состава между агломерированными частицами, даже если эти агломерированные частицы получены из одного и того же сыпучего материала.

Большую роль играет размер частиц руды. Усвояющая способность мелких руд выше, чем у крупных частиц. Площадь реакционной поверхности мелочи железной руды велика, что приводит к более высокой скорости реакции. Но образование более высоких концентраций расплава приводит к снижению текучести расплава. Отсюда возникает необходимость включения в аглошихту крупных частиц для улучшения проницаемости агломерата, так как это связано с увеличением крупномасштабных движений между расплавом и твердыми частицами.

Способность к спеканию слоя агломерата, в который были включены более крупные частицы, улучшается из-за улучшенной проницаемости слоя агломерата, а также улучшенных реакций спекания во время процесса. Когда в слое агломерата имеются более крупные частицы, вокруг частиц образуются области с низкой плотностью, что улучшает проницаемость слоя агломерата. Из-за увеличения проницаемости слоя агломерата скорость потока газа, а также скорость фронта пламени выше у более крупных частиц, чем у более мелких. Таким образом, реакция расплава и ассимиляция происходят быстро вокруг крупных частиц из-за высокой текучести расплава.

Важные характеристики агломерата, связанные с качеством

Ниже приведены важные характеристики агломерата, связанные с качеством.

- Структура агломерата включает присутствие ферритов с благоприятными свойствами для прочности агломерата и восстановимости. Оптимальная структура обычно формируется ядром гематита, окруженным игольчатой решеткой феррита. Эта структура предпочтительна при работе с более высокой основностью агломерата.

- Размер железной руды влияет на свойства спекания. Увеличение крупности железной руды повышает производительность агломерата, но может немного снизить прочность барабана и сэкономить немного кокса.

- Минералогический состав агломерата легче предсказать по его химическому составу, чем по физическим и химическим свойствам.

- Увеличение концентрации MgO в агломерате увеличивает количество шпинели (оксиды магния-алюминия) и стекловидной фазы. Присутствие MgO в агломерате улучшает RDI, поскольку MgO стабилизирует магнетит и, таким образом, снижает содержание гематита, вызывая более низкое напряжение в агломерате во время восстановления гематита до магнетита в процессе

- Увеличение концентрации SiO2 в агломерате увеличивает количество общего SFCA, снижает соотношение игольчатых/столбчатых SFCA и содержание стеклообразной фазы.

- Увеличение содержания Al2O3 в агломерате приводит к резкому ухудшению его химических и физических свойств, хотя концентрация фазы SFCA увеличивается. С увеличением содержания глинозема количество игольчатых, столбчатых и блочных SFCA значительно увеличивается при существенном снижении количества дендритных и эвтектических SFCA.

- Содержание MgO и SiO2 в железном агломерате, по-видимому, оказывает взаимосвязанное влияние на его физические и химические свойства. Таким образом, сложно прогнозировать влияние различных количеств MgO и SiO2 на свойства агломерата. Единственными четкими тенденциями являются AI (индекс истирания), который увеличивается с увеличением содержания MgO, а также RI и AI агломерата, которые уменьшаются с увеличением содержания SiO2 в агломерате.

- Агломерат с низким содержанием FeO (<8 %) способствует лучшему восстановлению. Когда химический состав рудной смеси фиксирован, FeO может указывать на условия спекания, в частности на количество кокса. Увеличение содержания FeO в агломерате снижает (улучшает) показатель RDI. Однако при увеличении содержания FeO восстанавливаемость снижается. Важно найти оптимальное содержание FeO, чтобы улучшить RDI без изменения других свойств агломерата.

- Минеральная форма, в которой флюсы добавляются к сырьевой смеси агломерата (например, оксид или карбонат), оказывает заметное влияние на минералогию и свойства полученного агломерата.

- Из-за различного химического состава и неоднородного распределения частиц по размерам в сырье реакции в процессе спекания являются гетерогенными и дают агломерат с неоднородной структурой.

Производственный процесс

- Порошок тугоплавкого металла и процесс его спекания

- Система автоматизации и управления аглофабрикой

- Процесс спекания железной руды

- ITmk 3 Процесс изготовления железных самородков

- Факторы, влияющие на агломерацию и процесс агломерации

- Процесс производства чугуна HIsmelt

- Технологии совершенствования процесса спекания

- FASTMET и FASTMELT Процессы производства чугуна

- Обогащение железных руд

- Добыча железных руд