Коксовый завод побочных продуктов

Завод по производству побочных продуктов коксовой печи

Коксохимический завод является неотъемлемой частью процесса производства побочного кокса. При производстве кокса путем науглероживания угля в коксовой батарее образуется большое количество газа за счет испарения летучих веществ, содержащихся в угле. Газ образуется в течение большей части периода коксования, состав и скорость выделения изменяются в течение этого периода и обычно завершаются к тому времени, когда температура угольной шихты достигает 700°С. Этот газ известен как сырой коксовый газ и перерабатывается в завод побочных продуктов. В функции завода по производству побочных продуктов входит переработка сырого газа для извлечения ценных угольных химикатов и кондиционирование газа, чтобы его можно было использовать в качестве чистого, экологически чистого топливного газа.

После выхода из камер коксовой печи сырой коксовый газ распыляется промывочным раствором, чтобы снизить его температуру до достаточно низкого уровня и конденсировать наиболее легко конденсируемые (высококипящие) компоненты. Неочищенный газ охлаждается путем адиабатического испарения части раствора для опрыскивания примерно до 80°C и насыщается водой. Температура газа становится достаточно низкой, чтобы с ним можно было работать в газосборной магистрали. Из газосборной магистрали сырой коксовый газ поступает во всасывающую магистраль. Количество промывочной жидкости, распыляемой в горячий газ, выходящий из печных камер, намного больше, чем требуется для охлаждения, а оставшаяся не испарившаяся промывочная жидкость обеспечивает поток жидкости в газосборной магистрали. На этой стадии имеется два потока, а именно поток жидкого конденсата и поток газа. Два потока проходят через регулирующий дроссельный клапан, прежде чем покинуть зону коксовой батареи. Этот регулирующий клапан настроен на поддержание небольшого избыточного давления в коллекторной магистрали для обеспечения безопасных условий работы в камерах коксовой печи.

Поток жидкости в газосборной магистрали вымывает сконденсировавшуюся смолу и другие соединения. Поток промывного раствора самотеком поступает во всасывающую магистраль вместе с сырым коксовым газом. Неочищенный коксовый газ и промывочный раствор разделяются с помощью дренажного бака (нижнего патрубка) во всасывающей магистрали. Промывочный щелок и сырой коксовый газ затем по отдельности поступают на завод по производству побочных продуктов для обработки.

Насыщенный сырой газ, поступающий из коксовой батареи, содержит от 46 % до 48 % водяного пара. Другой компонент сырого газа содержит водород, метан, азот, окись углерода, двуокись углерода, высокие парафины и ненасыщенные углеводороды (этан, пропан и т.д.), кислород и т.д. Сырой коксовый газ также содержит различные примеси, которые придают газ своими уникальными характеристиками. Они состоят из

- Компоненты Tar

- Смолистые кислые газы (фенольные газы)

- Основные смолистые газы (пиридиновые основания)

- Бензол, толуол и ксилол (БТХ), легкое масло и другие ароматические соединения

- Нафталин

- Газ аммиак

- Сероводород

- Газоцианистый водород

- Хлорид аммония

- Сероуглерод

Функции завода по производству побочных продуктов

Чтобы сырой коксовый газ можно было использовать в качестве чистого, экологически безопасного топливного газа, завод по производству побочных продуктов должен выполнять следующие функции.

- Для охлаждения коксового газа для конденсации водяного пара и загрязняющих веществ

- Для удаления аэрозолей смолы для предотвращения загрязнения газопровода/оборудования

- Чтобы удалить аммиак, чтобы предотвратить коррозию газопровода.

- Для удаления нафталина для предотвращения загрязнения газопровода конденсатом

- Для удаления легкой нефти для извлечения и продажи бензола, толуола и ксилола (БТХ)

- Для удаления сероводорода в соответствии с местными нормами выбросов, регулирующими сжигание коксового газа.

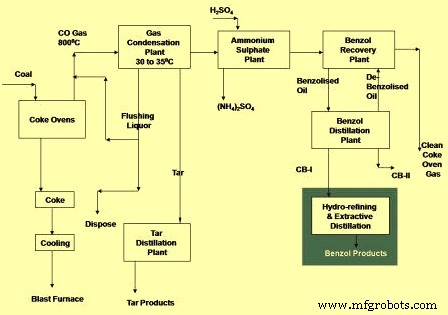

В дополнение к очистке коксового газа завод по производству побочных продуктов должен также кондиционировать промывочный раствор, возвращаемый в коксовую батарею, и очищать сточные воды, образующиеся в процессе производства кокса. Типичная блок-схема завода по производству побочных продуктов показана на рис. 1.

Рис. 1. Типичная блок-схема завода по производству побочных продуктов

Деготь и ликер перерабатывающий завод

Завод по производству гудрона и щелока перерабатывает промывочный раствор, который циркулирует между заводом побочных продуктов и коксовой батареей. Он также перерабатывает сточные воды, образующиеся в процессе производства кокса и являющиеся результатом влаги угля и химически связанной воды в угле. Основные функции этого растения заключаются в следующем.

- Непрерывное быстрое разделение подходящего потока промывочной жидкости. Это очень важная функция, поскольку этот поток необходим для охлаждения горячих газов, выходящих из печи, до температуры, которую можно поддерживать в системе сбора газов.

- Отделение чистого и не содержащего смол избыточного аммиачного раствора для дальнейшей обработки.

- Выделение чистой смолы, практически не содержащей воды и твердых частиц.

Поскольку подача промывочной жидкости очень важна, обычно предоставляется резервное оборудование для декантации и рециркуляции промывочной жидкости.

Промывочный раствор поступает в декантеры смолы, где смола отделяется от воды и перекачивается в хранилище смолы для переработки на заводе по дистилляции смолы или для продажи. Более тяжелые твердые частицы отделяются от слоя смолы и удаляются в виде шлама декантатора смолы. Водный раствор затем перекачивается обратно в батарею, при этом часть отводится из контура, которая представляет собой «избыточный щелок» коксохимического завода или сточные воды. Он содержит аммиак и, после дальнейшего удаления частиц смолы, отгоняется паром в перегонном аппарате. В дистиллятор добавляют щелочь, такую как гидроксид натрия, для разложения соединений аммиака, растворенных в растворе. Пары аммиака из перегонного куба затем либо подают в коксовый газ перед системой удаления аммиака, либо сам перегонный аппарат часто интегрируют в систему удаления аммиака. В любом случае конечная судьба аммиака, удаляемого как из коксового газа, так и из сточных вод, одинакова. Очищенные дистиллятные стоки либо сбрасываются, либо обрабатываются на заводе биологической очистки сточных вод для удаления остаточного аммиака, фенола и цианидов.

Процессы обработки газа

Процессы обработки газа на заводе побочных продуктов обычно состоят из следующего оборудования.

- Охладитель первичного газа. Охладитель первичного газа охлаждает сырой коксовый газ для удаления водяного пара и уменьшения его объема. Первичный охладитель бывает двух основных типов:охладитель распылительного типа и охладитель горизонтального трубчатого типа. В охладителе распылительного типа коксовый газ охлаждается за счет прямого контакта с рециркулирующей водяной струей, при этом контактная охлаждающая вода сама охлаждается снаружи в теплообменниках. В трубчатом типе коксовый газ охлаждается опосредованно, проходя через горизонтально установленные трубы, по которым прокачивается охлаждающая вода. В этом случае охлаждающая вода не контактирует с коксовым газом, поэтому ее можно охлаждать, например, в градирне.

При охлаждении коксового газа вода, смола и нафталин конденсируются. Конденсат собирается в системе первичного охладителя и сбрасывается на завод по переработке смолы и щелока. - Осадители смолы. При охлаждении сырого коксового газа пары смолы конденсируются и образуют аэрозоли, переносимые газовым потоком. Эти частицы смолы загрязняют и загрязняют последующие технологические процессы, а также загрязняют газопроводы и сопла горелок, если они остаются в газовом потоке. В осадителях смолы обычно используются высоковольтные электроды для зарядки частиц смолы, а затем их сбора из газа посредством электростатического притяжения. Сепараторы смолы могут быть установлены до или после дымососа.

- Вытяжка – вытяжка обеспечивает движущую силу, побуждающую коксовый газ течь из коксовой батареи и через завод по производству побочных продуктов. Эксгаустер имеет первостепенное значение для работы коксовой батареи. Это позволяет точно контролировать давление газа в коллекторе, что, в свою очередь, влияет на уровень выбросов в коксовой батарее, как выбросы через двери. Отказ дымососа немедленно приведет к сбросу в атмосферу всего образовавшегося неочищенного коксового газа через факелы батареи.

- Удаление аммиака. Из-за коррозионной природы аммиака его удаление крайне необходимо на заводах по производству побочных продуктов. Удаление аммиака из коксового газа приводит к получению сульфата аммония, товарного продукта. Процесс получения сульфата аммония в основном включает контактирование коксового газа с раствором серной кислоты. Различные варианты включают использование абсорбера, в котором раствор серной кислоты впрыскивается в газ, или использование сатуратора, в котором газ барботируют через ванну с раствором серной кислоты. Серная кислота легко реагирует с аммиаком в коксовом газе с образованием сульфата аммония. Затем его кристаллизуют, удаляют из раствора, сушат и продают в качестве удобрения.

Более современные процессы удаления аммиака включают процесс промывки водой, при котором коксовый газ очищается водой, которая растворяет аммиак, а также с некоторым количеством сероводорода и цианистого водорода. Полученный скрубберный раствор перекачивается в дистиллятор аммиака, где пар используется для удаления аммиака. Пары аммиака из перегонного куба могут быть переработаны с образованием сульфата аммония аналогично описанным выше процессам, сконденсированы с образованием концентрированного раствора аммиака, сожжены или каталитически преобразованы в азот и водород, которые затем возвращаются обратно в коксовый газ.

Еще одним процессом удаления аммиака из коксового газа является процесс PHOSAM, разработанный компанией US Steel. В этом процессе аммиак из коксового газа поглощается раствором монофосфата аммония. В процессе производится пригодный для продажи безводный аммиак.

- Конечный охладитель газа. Конечный охладитель газа отводит теплоту сжатия коксового газа, которую он получает при прохождении через дымосос. Это необходимо, поскольку эффективность многих процессов производства побочных продуктов значительно повышается при более низкой температуре. Таким образом, конечный охладитель газа размещается перед скрубберами аммиачной промывки водой. Конечные газоохладители обычно охлаждают коксовый газ за счет прямого контакта с охлаждающей средой, будь то вода или промывочное масло. Важным аспектом работы конечного охладителя газа является то, что при охлаждении коксового газа ниже температуры на выходе из первичного охладителя газа нафталин будет конденсироваться из газа. Этот нафталин легко кристаллизуется из охлаждающей среды и загрязняет оборудование, если его не утилизировать. В конечных газоохладителях промывочного масла нафталин растворяется в промывочном масле, а боковой поток масла отгоняется паром для удаления нафталина. Если для охлаждения коксового газа используется вода, конденсированный нафталин поглощается с помощью смолы. Смола либо уносится охлаждающей водой, при этом часть потока непрерывно продувается для очистки, либо принимает форму слоя смолы, через который протекает охлаждающая вода. Смола постоянно заменяется свежей гудроном с завода по переработке смолы и щелока для утилизации абсорбированного нафталина.

- Удаление нафталина. Нафталин удаляется из коксового газа в газоочистном аппарате с использованием промывочного масла. Сосуд может быть насадочного типа или «пустого» типа, в котором промывочное масло впрыскивается в газ в несколько стадий. Промывочное масло регенерируется путем удаления нафталина из промывочного масла с использованием пара в дистилляционном аппарате. На некоторых установках удаление нафталина интегрировано с аналогичным процессом удаления легкой нефти. Нафталин часто выделяют в виде потока более тяжелой нефти, который затем смешивают со смолой, полученной на заводе по производству побочных продуктов.

- Легкое масло — это общий термин для смеси аналогичных химических веществ, состоящей в основном из бензола, толуола и ксилола (БТХ). Оно также известно как бензольное масло. Для удаления легкого нефтепродукта из коксового газа используется промывочное масло в процессе, аналогичном процессу, описанному для удаления нафталина. Легкая нефть отделяется от промывочного масла в перегонном кубе, а затем конденсируется с образованием неочищенной легкой нефти. Это масло может быть либо продано для дальнейшей переработки за пределами предприятия, либо может быть очищено на заводе по производству побочных продуктов с использованием нескольких стадий дистилляции на заводе по производству светлых масел. Легкий мазут фактически можно оставить в коксовом газе, где он увеличивает теплотворную способность.

- Десульфуризация коксового газа.

Существует несколько различных процессов удаления сероводорода из коксового газа. Конкретный процесс определяет, где в газовой рампе он установлен. Основными используемыми процессами десульфурации являются вакуумный процесс, процесс аммиака, процесс промывки, сульфибановый процесс и процесс Клауса.

Производственный процесс