Бензонасос

<час />

Фон

Бензонасос используется для заправки бензина в автомобили. Бензонасос превратился из простого механизма в более сложный и специализированный по мере роста популярности автомобилей. Когда автомобили были редкостью, водители обычно наполняли канистру с бензином из бочки или бака в хозяйственном магазине, а затем опрокидывали канистру в отверстие бензобака автомобиля. Этот процесс был неудобным, беспорядочным и, возможно, опасным, поскольку газ мог легко вытечь или выплеснуться из контейнера. Первый насос, специально предназначенный для бензина, был адаптирован к керосиновому насосу, разработанному Сильванусом Боузером из Форт-Уэйна, штат Индиана. Баузер изобрел свой керосиновый насос в 1885 году, и когда он выпустил бензиновую версию - «Самоизмеряющийся бензиновый насос для хранения» - в 1905 году, он все еще несколько опережал потребительский спрос. Изобретение Баузера работало с ручным всасывающим насосом, который подавал бензин в автомобиль через гибкий шланг. Металлический резервуар на 50 галлонов, размещенный в деревянном шкафу, можно было установить у тротуара перед магазином.

Чуть более ранним изобретением был насос Джона Токхайма 1901 года со стеклянным куполом для газа или керосина. Газ закачивался из резервуара-хранилища в купол. Потребитель мог измерить количество визуально, а затем отпустить клапан, чтобы пропустить газ по трубке в бензобак. Одним из преимуществ этого насоса было то, что покупатель мог проверить газ и убедиться, что продавец не фальсифицировал его. Обводнение было, по-видимому, распространенной проблемой, особенно когда газ хранился в подземном резервуаре, вне поля зрения. К 1920-м годам многие производители производили бензонасосы, подобные насосам Токхайма и Боузера. Общими чертами были насосы с ручным приводом, зоны для раздачи стекла, индикаторы часового типа - часто сомнительной надежности - и шарообразная головка на верхней части насоса с логотипом. Сам бензин часто не был товарным знаком, а поставлялся небольшими дилерами и дистрибьюторами. Насосы были яркими и декоративными, смело заявляя о своей торговой марке, и водители, казалось, выбирали предпочитаемую заправочную станцию по насосу, а не по тому, что он распределяет. Ситуация изменилась к концу 1920-х годов, когда газ стал товарным знаком, продаваемым крупными компаниями, такими как Shell и Gulf.

Первый электрический газовый насос появился в 1923 году. Дальнейшие усовершенствования насосной техники в основном касались того, как указывалось количество перекачиваемого газа. Поскольку стеклянный шар был заброшен, потребителям понадобился другой способ узнать, сколько они покупают. В одной модели использовался циферблат с вращающимися стрелками, похожими на часы, для индикации количества выданных галлонов. В 1933 году производитель в Форт-Уэйне, штат Индиана, выпустил насос с механическим вычислителем, названный вариатором. Вариатор использовал вращающееся числовое колесо, чтобы показать, сколько газа было перекачано, в то время как второе колесо отображало цену. Это была предшественница системы, используемой сегодня, которая позволяет потребителям легко покупать бензин на пять долларов без необходимости рассчитывать доли галлонов. Изобретатель вариатора, компания Wayne Oil Tank &Pump Company, предоставила лицензию на свою технологию большинству других производителей насосов, и к концу 1930-х годов вращающиеся колеса стали стандартом для всей страны.

Компания Tokheim, выпустившая один из первых бензонасосов, в 1975 году представила преемника вариатора - электронного измерения. Вместо колес, которые крутились, электронное устройство в салоне подсчитало сумму и цену и отобразило эту информацию на маленьком экране. Сегодняшний насос использует практически ту же систему, за исключением того, что многие насосы могут также обрабатывать другие сложные транзакции, такие как дебетование банковского счета пользователя.

Сырье

В каждом газовом насосе есть три основных системы:гидравлическая часть, которая включает собственно насосное устройство; электроника; и каркас или корпус. Гидравлика обычно изготавливается из чугуна или литого алюминия. Синтетический каучук также может использоваться в гидравлическом сегменте для уплотнений и прокладок. В части электроники могут использоваться печатные платы и пластмассовые детали. Внешний корпус насоса обычно изготавливается из листовой или нержавеющей стали.

Дизайн

Газовые насосы, как правило, изготавливаются по частям. То есть, хотя многие детали могут быть практически одинаковыми от насоса к насосу, производитель проектирует некоторые аспекты насоса в соответствии с конкретными пожеланиями клиента. Количество шлангов и их расположение могут различаться, как и тип и сложность электроники, а также конструкция корпуса. Перед началом производственного процесса инженеры должны составить спецификации для конкретного заказа. Индивидуальные узлы, возможно, придется заказывать у поставщиков, а машины, возможно, придется перенастроить для резки деталей в соответствии с конструкцией.

Производственный

процесс

Производство газовых насосов включает сборку трех основных узлов:гидравлики, электроники и корпуса. Один завод по производству газовых насосов не может производить все три агрегата. Как правило, некоторые детали покупаются у производителя форсунок, а шланги - у компании, которая производит только шланги. Электроника может быть передана в субподряд, и производитель бензонасоса собирает и устанавливает только эту часть. Если предположить, что крупный производитель большую часть своих запчастей изготавливает самостоятельно, это может быть типичным процессом:

Изготовление гидравлики

- 1. Электромеханические устройства, которые фактически доставляют газ из резервуара для хранения в ваш автомобиль, обычно изготавливаются из литого алюминия или чугуна. Железо или алюминий расплавляют и разливают в формы, а затем дают остыть. Затем рабочие вынимают детали из форм и очищают их абразивным способом. Другие части могут быть штампованы в штампе. Листы металла загружаются в станок, который вырубает деталь нужной формы. Металлические трубки помещают в машины, которые изгибают их в соответствии со спецификациями. Рабочие с помощью сварочного утюга собирают более мелкие детали в более крупные. При изготовлении гидравлики группы рабочих, обученных нескольким специальным навыкам, работают вместе в ячейке - от четырех до 50 рабочих - чтобы производить детали неизменно высокого качества. Каждая ячейка производит определенные части, а затем части передаются в другие ячейки, которые специализируются на сборке частей по порядку.

Сборка электроники

- 2 Электроника газового насоса управляет дисплеем, который сообщает потребителям, сколько газа перекачивается и какова стоимость. Многие насосы также имеют электронные сканеры, которые могут считывать данные кредитных карт и дебетовать счет клиента. Эти устройства представляют собой микропроцессоры, аналогичные используемым в компьютерах и калькуляторах. Изготовитель электроники производит их, пропуская небольшие жесткие кусочки непроводящего материала - обычно картона или керамики - через припойный принтер, который печатает рисунок цепей на плате. Остальные детали размещаются вручную или автоматически, а доска нагревается в духовке. Печь плавит паяльную пасту, нанесенную паяльным принтером, подделывая электрические соединения. Производитель бензонасоса может не делать ничего из этого, но покупает схему в соответствии со спецификациями. Рабочие на газонасосном заводе могут собирать электронику, соединяя или спаивая детали вместе. Эти рабочие, как и рабочие-гидравлики, обычно назначаются в ячейку, отвечающую за напор насоса.

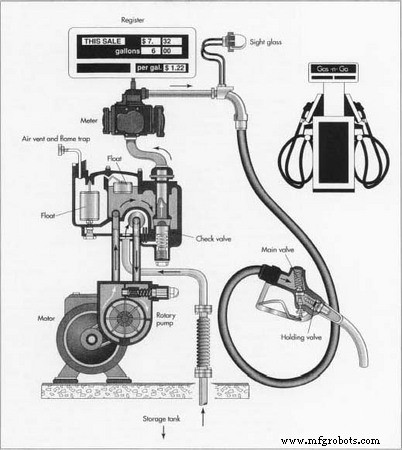

Типичный механизм бензонасоса.

Типичный механизм бензонасоса.

Жилье

- 3 После того, как гидравлика и электроника будут завершены, рабочие привозят детали на территорию завода. Здесь из листовой стали вырезают двери, панели и наружные стены. Затем они отправляются в зону покраски. Рабочие наносят на корпус качественную антикоррозийную краску по проекту, заданному заказчиком. Окрашенные детали отправляют в духовку на просушку, а затем очищают. Затем к электронной головке присоединяется гидравлика, и весь насос помещается в корпус. Присоединяются шланги и накладываются прокладки или уплотнения. Секции корпуса свариваются или крепятся на шарнирах. Аппарат очищен, можно подкрасить краску. Затем установка проверяется и тестируется, а затем отправляется заказчику для установки.

Контроль качества

Рабочие проверяют качество бензонасосов на многих этапах производственного процесса. Если детали заказываются у субподрядчиков, они проверяются и проверяются по прибытии на завод. Сырье, такое как сталь для корпуса, также должно быть проверено, чтобы убедиться, что он соответствует толщине и не имеет неровностей. Инспекторы по контролю качества визуально проверяют детали, сходящие с конвейера из ячеек. Когда вся гидравлическая часть газового насоса собрана, ее проверяют на герметичность. Через него может проходить вода или сжатый воздух. Любая утечка будет чрезвычайно пагубной для работы насоса, поэтому на этом этапе его конструкции уделяется особое внимание, чтобы обеспечить полное отсутствие утечек. Аналогичным образом, когда электронная часть насоса полностью собрана, она проверяется на точность. Вес и размеры насоса должны быть точно откалиброваны. После того, как весь насос собран, он снова испытывается. Один тест - это рабочий тест, при котором машина используется в течение определенного количества часов или дней и проверяется на наличие каких-либо неисправностей, в частности утечек. Инспекторы по контролю качества также проводят так называемые испытания на диэлектрическую стойкость. В этом случае по проводке пропускается ток высокого напряжения. Любые недостатки в электрической системе становятся очевидными с помощью этого теста. Каждый производитель газовых насосов тестирует свои собственные продукты, потому что производитель хочет заверить своих клиентов в высоком качестве продукта. Внешние инспекторы, работающие в Underwriters Laboratory, агентстве, отвечающем за различные электротехнические изделия, также проводят испытания газовых насосов. Насосы, использующие радиочастоты для идентификации транспортных средств, также подпадают под юрисдикцию Федеральной комиссии по связи (FCC), которая проводит свои собственные испытания.

Будущее

Текущие инновации в технологии газовых насосов сосредоточены на трех основных областях. Один из них соответствует все более строгим экологическим стандартам, особенно за счет обнаружения утечек и удержания паров. Вторая область применения новых технологий - это сбор данных. Это означает, что автоматизированные системы могут проверять одометр транспортного средства и записывать, сколько топлива он использует, обеспечивая удобство для автопарков, например, принадлежащих автотранспортным компаниям, полиции и автобусным компаниям. Пожалуй, самой интересной новой технологией газовых насосов является роботизированный насос, который заполняет бензобак, пока потребитель сидит в машине.

Разрабатываются различные устройства для улавливания паров, теряемых при распределении газа. Некоторые помещаются в шланг, а другие - в сопло. Задача состоит в том, чтобы предотвратить утечку пара без снижения скорости перекачки газа. Новейшие высокотехнологичные форсунки содержат электронные датчики, которые регистрируют утечки пара и жидкости и автоматически отключают насос, если топливный бак заполняется.

Новые технологии вступают в игру для владельцев автопарков. В некоторых частях страны используется экспериментальная система, где сопло бензонасоса может считывать информацию с устройства, установленного в топливном баке транспортного средства. Две рамочные антенны, одна в сопле и одна в резервуаре, при соприкосновении взаимодействуют с помощью низкочастотной магнитной индукции. Как только водитель начинает заправлять автомобиль, антенны подключаются и начинают посылать информацию от электронного блока, установленного в автомобиле, на терминал на заправочной станции. Система может записывать, какой автомобиль в автопарке заправляется, сколько газа он получает, сколько стоит бензин, сколько часов проехал автомобиль и что показывает его одометр. Это может значительно сократить документы, необходимые для обслуживания большого коммерческого парка. Аналогичная технология также испытывается для индивидуальных потребителей. Потребитель использует небольшое радио-подобное устройство, которое можно повесить на брелок для ключей, носить как карточку в кошельке или закрепить на окне. На бензонасосе установлено аналогичное устройство, излучающее низкочастотный радиосигнал. Когда потребитель подъезжает, бензонасос считывает карту или бирку, идентифицируя клиента и дебетуя счет за купленный газ.

Первые полностью роботизированные бензонасосы были испытаны на потребителях в 1997 году. Для использования роботизированного насоса потребителю необходим передатчик на приборной панели автомобиля и специально модифицированная крышка бензобака. Водитель паркует машину у насоса и вводит необходимое количество газа на клавиатуре, похожей на клавиатуру банкомата. Насос считывает марку и модель транспортного средства с передатчика, а затем робот-манипулятор находит бензобак и открывает его с помощью всасывания. Затем робот вставляет сопло через заслонку в крышке бака и подает газ. Предполагается, что весь процесс заправки займет всего две минуты. Поскольку этот процесс требует от водителей двух модификаций своих автомобилей - передатчика на приборной панели и специальной крышки топливного бака, использование роботизированной системы может развиваться медленно.

Производственный процесс

- Сканер скиммера газового насоса

- Что такое бытовой насос?

- Что такое многоступенчатый насос?

- Что такое электрический погружной насос?

- Что такое погружной насос?

- Что такое насос для морской воды?

- Типы промышленных насосов

- Что такое погружной насос?

- Что такое насос охлаждающей жидкости?

- Введение в насос для горячей воды