Противогаз

<час />

Фон

Противогаз - это устройство, предназначенное для защиты пользователя от вредных паров, пыли и других загрязняющих веществ. Маски могут быть предназначены для внутренней подачи свежего воздуха или могут быть оснащены фильтром для защиты от вредных загрязняющих веществ. Последний тип, известный как респиратор для очистки воздуха (APR), состоит из плотно прилегающей лицевой части, содержащей один или несколько фильтрующих картриджей, клапана выдоха и прозрачных наглазников. Первый APR был запатентован в 1914 году Гарретом Морганом из Кливленда, штат Огайо, афроамериканским изобретателем, которому также приписывают значительные улучшения в светофоре. Когда в 1916 году взорвался Кливлендский водопроводный завод, Морган продемонстрировал ценность своего изобретения, войдя в заполненный газом туннель под озером Эри для спасателей. Устройство Моргана позже превратилось в противогаз, который использовался во время Первой мировой войны для защиты солдат от химикатов, используемых в войне.

С тех пор были достигнуты значительные успехи в технологии противогазов, особенно в области новых средств фильтрации. Кроме того, маски были сделаны более удобными и плотно прилегающими к современным пластикам и составам силиконового каучука. Сегодня APR используются для фильтрации многих нежелательных веществ, переносимых по воздуху, в том числе токсичных промышленных паров, испаряющейся краски, твердых частиц и некоторых газов, используемых в химической войне. Эти маски производятся в нескольких стилях:одни закрывают только рот и нос, а другие закрывают все лицо, включая глаза. Они могут быть разработаны как для военного, так и для промышленного использования, но, хотя эти два типа похожи по конструкции, военные маски должны соответствовать стандартам, отличным от тех, которые используются в промышленности. Эта статья будет посвящена производству полнолицевых масок, используемых в промышленности.

Сырье

Полнолицевой противогаз состоит из фильтрующего картриджа, гибкого лицевого покрытия, прозрачных линз для глаз и ряда ремней и лент, которые плотно удерживают устройство на месте. Картридж фильтра представляет собой пластиковую канистру размером 3-4 дюйма (8-10 см) в диаметре и глубиной 1 дюйм (2,5 см), которая содержит вспомогательное фильтрующее средство. Фильтры на основе углерода обычно используются, потому что они могут адсорбировать большие количества органических газов, особенно паров с высокой молекулярной массой, таких как те, что используются в химической войне. Однако неорганические пары обычно не сильно адсорбируются на угле. Адсорбционные свойства углерода можно улучшить, пропитав частицы определенными реагентами или катализаторами разложения. Такой химически обработанный уголь известен как «активированный уголь». Тип активированного угля, используемого в данном фильтрующем патроне, зависит от конкретного типа промышленных загрязнителей, которые необходимо отсеивать. Например, уголь, обработанный комбинацией хрома и меди, известный как «уголь Whetlerite», использовался с 1940-х годов для отсеивания цианистого водорода, хлорида цианогена и формальдегида. Сегодня из-за опасений по поводу токсичности хрома вместо него используется комбинация молибдена и триэтилендиамина. В других типах активированного угля используется серебро или оксиды железа и цинка для улавливания загрязняющих веществ. Уголь, обработанный натрием, калием и щелочами, используется для поглощения паров сточных вод (сероводорода), хлора и других вредных газов.

«Юбка» или закрывающая лицо деталь маски используется для удержания других компонентов на месте и для обеспечения надежного уплотнения вокруг области лица. В зависимости от конструкции маски в лицевую часть может быть вставлен клапан выдоха. Этот односторонний клапан позволяет выпускать выхлопные газы, не допуская попадания наружного воздуха в маску.

Окуляры, используемые в противогазах, представляют собой химически стойкие прозрачные пластиковые линзы. Их основная функция - гарантировать, что зрение владельца не будет нарушено. В зависимости от производственной среды, в которой будет использоваться маска, окуляры могут нуждаться в специальной обработке, чтобы сделать их ударопрочными, устойчивыми к запотеванию или для защиты от определенных типов света. Большинство производителей противогазов не делают собственных окуляров; вместо этого они отливаются из поликарбонатного пластика сторонним поставщиком и отправляются производителям для сборки.

Эластичные ремни, удерживающие маску на лице, обычно изготавливаются из силиконовой резины. Могут быть добавлены дополнительные ремни, чтобы маску можно было удобно повесить на шею во время перерывов в работе.

Дизайн

Дизайн самой маски варьируется в зависимости от промышленного применения. Некоторые маски разработаны с речевыми диафрагмами, некоторые предназначены для установки дополнительных фильтров, а другие предназначены для подключения к внешнему источнику воздуха. Хотя основной дизайн маски не зависит от типа маски, тип используемого фильтранта будет зависеть от предполагаемого использования продукта. Производители предлагают различные стили масок и фильтрующие материалы для картриджей. Когда они получают заказы на конкретный тип маски, они могут разработать индивидуальную маску с соответствующими характеристиками.

Производственный

процесс

-

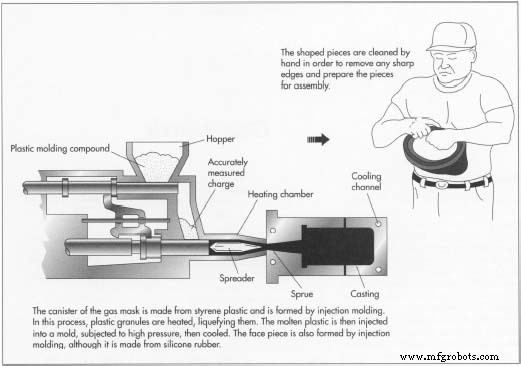

Канистра изготовлена из стирольного пластика, устойчивого к воде и другим воздействиям.

химикатов, обладает хорошей стабильностью размеров и специально разработан для литья под давлением. Литье под давлением - это процесс, при котором расплавленный пластик впрыскивается в форму под высоким давлением. Форма, используемая для канистр противогазов, состоит из двух металлических пластин в форме дисков, которые скреплены между собой. Пластиковая смола разжижается при нагревании, а затем впрыскивается в форму с помощью инжекционного плунжера. Затем форма подвергается воздействию высокого давления. Большинство машин для литья под давлением сжимают пресс-форму под давлением 50–2500 тонн (51–2540 метрических тонн). После сжатия расплавленного пластика охлаждающая вода нагнетается через каналы в форме для охлаждения и упрочнения пластика. Давление сбрасывается, две половины формы разделяются, и готовая канистра выбрасывается.

химикатов, обладает хорошей стабильностью размеров и специально разработан для литья под давлением. Литье под давлением - это процесс, при котором расплавленный пластик впрыскивается в форму под высоким давлением. Форма, используемая для канистр противогазов, состоит из двух металлических пластин в форме дисков, которые скреплены между собой. Пластиковая смола разжижается при нагревании, а затем впрыскивается в форму с помощью инжекционного плунжера. Затем форма подвергается воздействию высокого давления. Большинство машин для литья под давлением сжимают пресс-форму под давлением 50–2500 тонн (51–2540 метрических тонн). После сжатия расплавленного пластика охлаждающая вода нагнетается через каналы в форме для охлаждения и упрочнения пластика. Давление сбрасывается, две половины формы разделяются, и готовая канистра выбрасывается. Стирол представляет собой термопластичную смолу, а это означает, что его можно многократно переплавлять, поэтому куски лома можно переработать для изготовления дополнительных канистр. Таким образом, в этом процессе очень мало пластика. Подобный процесс формования проводится для создания небольших круглых экранов, которые помещаются внутри контейнера. Сетки предназначены для удержания активированного угля внутри картриджа. По мере того, как канистры перемещаются по сборочной линии, вставляется одна сетка, канистра заполняется соответствующим фильтрующим агентом, затем вторая сетка устанавливается на место.

- Лицевая часть отлита под давлением из силиконовой резины. Силиконовый каучук обладает выдающейся стабильностью, устойчив к высоким температурам и может принимать формы лица и головы. Он также термопластичен, и при необходимости его можно формовать заново. Процесс формования очень похож на описанный выше. После формования юбку необходимо вынуть из формы, а любые шероховатые края необходимо очистить вручную, прежде чем можно будет прикрепить другие компоненты.

- Детали собираются на частично автоматизированной сборочной линии, процесс которой контролируют от двух до четырех рабочих. Готовый контейнер с фильтром прикрепляется к лицевой маске, окуляры вставляются и удерживаются на месте с помощью клея. Наконец, ремни и ленты прикрепляются к маске металлическими заклепками. По окончании сборки маска проходит окончательную проверку качества. Когда маски проходят проверку, на них наносится соответствующая маркировка в соответствии с Американским национальным стандартом идентификации картриджей респиратора для очистки воздуха и канистр. Готовые маски упаковываются для отправки. Контейнеры, используемые для упаковки масок, также должны обозначать идентичность маски. Кроме того, они должны быть спроектированы таким образом, чтобы обеспечить легкий доступ к маскам, если они могут быть использованы в случае возникновения чрезвычайной ситуации.

Побочные продукты / отходы

В зависимости от типа химической обработки активированный уголь может быть классифицирован как химические отходы. Так обстоит дело с некоторыми фильтрами, такими как уголь, обработанный хромом. Процесс литья под давлением, используемый для контейнеров и лицевых частей, приводит к небольшому количеству отходов, поскольку потерянную смолу можно переплавить и использовать снова. Линзы производятся сторонним поставщиком, поэтому производителям противогазов не нужно решать проблему отработанного поликарбоната.

Контроль качества

Противогазы и респираторы для очистки воздуха в целом регулируются Сводом федеральных правил (CFR). Эти правила определяют тип масок, которые следует использовать для конкретного приложения. Примеры различных типов масок, признанных CFR, включают автономные дыхательные аппараты, автономные респираторы для очистки воздуха от твердых частиц, респираторы с химическими картриджами и респираторы от пыли. Правила оговаривают точный вид испытаний, которые необходимо провести, чтобы гарантировать качество готового продукта. Тип тестирования зависит от конечного применения масок, то есть от того, какие загрязнения предполагается фильтровать. CFR определяет типы загрязняющих веществ, с которыми должен быть проверен газ, а также оговаривает условия, при которых должны проводиться испытания. Например, некоторые маски должны подвергаться воздействию загрязнителя в течение длительных периодов времени. Другие должны быть проверены при определенных условиях температуры и влажности. Это делается путем втягивания через маску воздушного потока, загрязненного известным количеством яда. Затем измеряется время, необходимое для того, чтобы загрязнитель пропитал фильтр и начал проходить через него.

Тестирование проводится на нескольких этапах производственного процесса. Входящие товары проходят первоначальную проверку на соответствие минимальным требованиям по качеству. Сюда входят фильтры, смолы, используемые для формования, и готовые окуляры по мере их поступления. После сборки канистру необходимо проверить, чтобы убедиться, что она имеет надлежащее уплотнение и работает угольный фильтр. Маска проходит повторные испытания после сборки всех компонентов. Последняя маска может быть помещена на головку манекена, чтобы гарантировать, что уплотнение плотное и что маска сохраняет свое уплотнение при движении.

Будущее

За последние 80 лет базовая технология изготовления противогазов неоднократно проверялась, поэтому вряд ли она изменится в будущем. Задача отрасли APR будет заключаться в разработке продуктов специального назначения, таких как детские респираторы или маски для людей с ранениями головы и другими инвалидизирующими травмами. Будущее этих продуктов также зависит от достижений в области материаловедения, которые позволяют производить более компактные и легкие продукты. Фактически, текущие исследования в области химии углерода, как ожидается, приведут к разработке контейнера фильтра, который будет вдвое меньше нынешнего стандарта и будет более эффективным. Эти и другие улучшения в материалах приведут к созданию респираторов нового поколения для промышленного использования, а также для медицинского и военного применения.

Производственный процесс