Некриогенные процессы разделения воздуха

Некриогенные процессы разделения воздуха

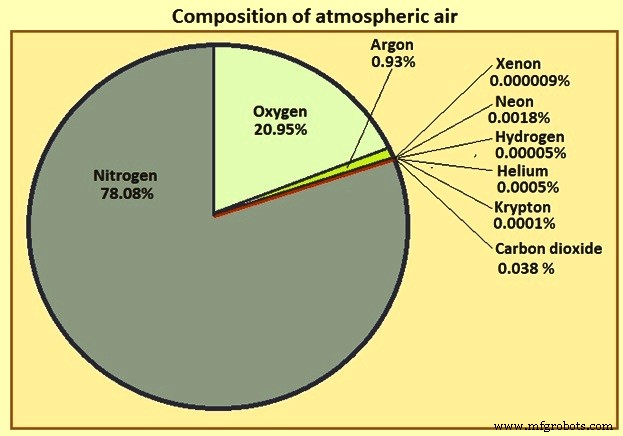

Сухой атмосферный воздух содержит по объему 78,08 % азота, 20,95 % кислорода и 0,93 % аргона, а также следы ряда других газов (рис. 1). Атмосферный воздух также может содержать различное количество водяного пара (в зависимости от влажности) и других газов, образующихся в результате естественных процессов и деятельности человека. Существуют две основные технологии разделения газов из воздуха, такие как (i) криогенная дистилляция и (ii) некриогенные процессы разделения. Некриогенные процессы обычно используются для выделения одного компонента из атмосферного воздуха.

Рис. 1. Состав атмосферного воздуха

Некриогенные процессы разделения воздуха представляют собой процессы разделения при температуре, близкой к температуре окружающей среды, и используются для производства азота или кислорода в виде газов. Эти процессы являются экономичным выбором, когда потребность в газах относительно невелика и когда не требуется очень высокая чистота газов. Некриогенные воздухоразделительные установки компактны и производят газообразный азот, который обычно содержит от 95,5 % до 99,5 % свободного кислорода, или газообразный кислород, который имеет чистоту от 90 % до 95,5 %.

Некриогенные установки менее энергоэффективны, чем криогенные установки (при сопоставимой чистоте продукта), но в то же время их строительство обходится дешевле. Физический размер установки может быть уменьшен по мере снижения требуемой чистоты, а также уменьшается мощность, необходимая для работы установки. Некриогенные установки относительно быстро и легко запускаются и могут быть введены в эксплуатацию менее чем за полчаса. Это полезно, когда продукт не нужен постоянно. Как и криогенные установки, некриогенные процессы разделения воздуха также начинаются со сжатия воздуха.

В отличие от криогенных установок, которые используют разницу между точками кипения азота и кислорода для разделения и очистки этих продуктов, некриогенные воздухоразделительные установки используют для производства азота и кислорода различия физических свойств, таких как молекулярная структура, размер и масса. Некриогенные процессы основаны либо на селективной адсорбции, либо на перестановке через мембраны.

Наиболее распространенными технологиями, используемыми для некриогенных воздухоразделительных установок, являются технология адсорбционного процесса, (ii) технология химического процесса, (iii) технология мембранного разделения и (iv) технология ионно-транспортной мембраны.

Технология адсорбционного процесса

Технология адсорбционного процесса основана на способности некоторых природных и синтетических материалов преимущественно адсорбировать либо азот, либо кислород. Эта технология используется для производства азота или кислорода путем пропускания сжатого воздуха с давлением в несколько атмосфер через сосуд, содержащий адсорбирующие материалы. Адсорбенты выбирают исходя из их адсорбционных характеристик. В качестве молекулярного сита используются специальные адсорбирующие материалы, преимущественно адсорбирующие целевые виды газа. Желаемый адсорбент имеет гораздо большее сродство к молекулам непродукта, чем к газообразному продукту (азот или кислород). Эта характеристика приводит к тому, что большая часть молекул газообразного продукта проходит через слой и попадает в поток продукта, в то время как другие компоненты воздуха улавливаются адсорбентом.

В установках по производству кислорода, использующих адсорбционную технологию, обычно используются цеолитовые молекулярные сита для адсорбции азота, двуокиси углерода, остаточного водяного пара и других газов. Типичное давление подачи кислорода на выходе из установки составляет от 1 до 3 атмосфер. Чистота кислорода обычно находится в диапазоне от 93 % до 95 % и ограничивается главным образом содержанием аргона, которое обычно находится в диапазоне от 4,5 % до 5 %.

В установках по производству азота, использующих адсорбционную технологию, используется молекулярное сито из активированного угля, которое удаляет кислород и другие нежелательные компоненты путем адсорбции. В качестве альтернативы добавляется установка «деоксо», которая каталитически объединяет водород с кислородом в азотном продукте, выходящем из процесса адсорбции, с образованием воды. Эта вода удаляется путем охлаждения и дополнительной адсорбции. Азот обычно поставляется с производственной установки при давлении от 6 до 8 атмосфер и чистоте от 95 % до 99,5 %. Если требуется более высокая чистота, то размер оборудования и соотношение подачи воздуха к производству продукта должны возрасти. Поток отходов с завода по производству азота обогащается кислородом, который часто составляет около 40 %. Этот поток иногда используется для улучшения горения или работы оборудования по переработке отходов на заводе.

В случае цеолитов в пустотах материала существуют неоднородные электрические поля, вызывающие преимущественную адсорбцию молекул, которые более поляризуемы, чем те, которые имеют более высокие электростатические квадрополярные моменты. Таким образом, при разделении воздуха молекулы азота адсорбируются сильнее, чем молекулы кислорода или аргона. Когда воздух проходит через слой цеолитового материала, азот сохраняется, и из слоя выходит поток, богатый кислородом. Это связано с тем, что цеолиты селективны в отношении азота.

В случае углеродных молекулярных сит они имеют размеры пор того же порядка, что и размер молекул воздуха. Поскольку молекулы кислорода немного меньше молекул азота, они быстрее диффундируют в полости адсорбента. Таким образом, углеродные молекулярные сита селективны по отношению к кислороду.

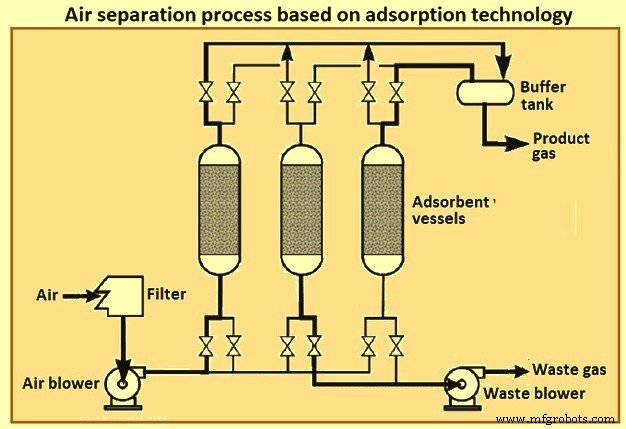

Процесс с адсорбентом в основном представляет собой периодический процесс, так как слой адсорбента нуждается в периодической десорбции. Следовательно, производственные предприятия, основанные на этой технологии, обычно имеют как минимум два резервуара для адсорбента , чтобы обеспечить непрерывность работы. В любой момент времени в одной из емкостей производится продукт путем адсорбции нежелательных компонентов воздуха, а в другой емкости происходит регенерация путем сброса давления до атмосферного. Когда адсорбер приближается к насыщению, набор клапанов быстро переключает потоки в другой сосуд. Уравнительный сосуд (буферный сосуд) за абсорберами обеспечивает непрерывную подачу продукта газа. Хотя система с двумя сосудами является наиболее распространенной, иногда также используются конфигурации с одним или тремя сосудами. Система с одним сосудом обеспечивает экономию капитала, а система с тремя сосудами обеспечивает большую непрерывность производства. Типичная технологическая схема процесса разделения воздуха на основе адсорбционной технологии показана на рис. 2.

Рис. 2. Процесс разделения воздуха на основе адсорбционной технологии

Сжатый воздух поступает в сосуд, содержащий слой адсорбента. Азот/кислород адсорбируются, и выходящий поток, богатый кислородом/азотом, образуется до тех пор, пока слой адсорбента не будет насыщен азотом/кислородом. В этот момент подача воздуха переключается на новый сосуд, и может начинаться регенерация слоя адсорбента в первом сосуде. Регенерация может быть осуществлена путем нагревания слоя адсорбента или снижения давления в слое адсорбента, что снижает равновесную способность адсорбента удерживать азот/кислород.

Подвод тепла обычно называют короткоцикловой адсорбцией температуры (TSA), а снижение давления - короткоцикловой адсорбцией давления или вакуума (PSA или VSA). Воздухоразделительные установки, использующие вакуум, называются установками VPSA (вакуумная короткоцикловая адсорбция), VSA (вакуумная короткоцикловая адсорбция) или PVSA (вакуумная короткоцикловая адсорбция). Он используется для производства кислорода. Технологический цикл аналогичен циклу установок PSA, за исключением того, что для снижения давления десорбции используются вакуумные насосы. Более низкое давление десорбции снижает давление на входе. Более короткое время цикла и упрощенная операция, связанные со снижением давления, обычно делают этот процесс предпочтительным для разделения воздуха.

Установка VPSA производит кислород при давлении около 0,2 атмосферы (избыточное давление). Когда требуется более высокое давление подачи кислорода, к установке добавляется кислородный дожимной компрессор. В целом установки VPSA являются более дорогостоящими, но более энергоэффективными, чем установки PSA, при тех же условиях потока продукта, давления и чистоты.

Установки VPSA регенерируют ситовый материал в условиях вакуума. В результате получается более полно регенерированный материал молекулярного сита. Этот ситовый материал является более селективным, чем материал, подвергнутый процессу регенерации на установке PSA. В результате извлекается более высокий процент доступного кислорода, что означает, что необходимо обрабатывать меньше воздуха. Мощность воздушного компрессора значительно снижена по сравнению с установкой PSA из-за более низкого расхода воздуха и более низкого давления нагнетания компрессора, которое обычно составляет менее половины атмосферы (избыточное давление). Однако существует компенсация экономии энергии при сжатии воздуха из-за мощности, необходимой для работы вакуумного насоса.

Установки VPSA обычно более рентабельны, чем установки PSA, когда желаемая производительность составляет более 20 тонн в день. Обычно они являются наиболее экономичным выбором для производства кислорода до 60 тонн в день при условии, что не требуется кислород высокой чистоты. Криогенные установки производительностью более 60 тонн в день обычно являются предпочтительной технологией производства кислорода, хотя в некоторых случаях две установки VPSA позволяют лучше адаптироваться к резким скачкам спроса.

Варианты процесса, влияющие на эффективность работы, включают отдельную предварительную обработку воздуха для удаления воды и двуокиси углерода, использование нескольких емкостей для рекуперации энергии давления при переключении слоя адсорбента и работу вакуума во время сброса давления. Оптимизация системы основана на расходе продукта, чистоте и давлении, стоимости энергии и ожидаемом сроке службы. Из-за циклического характера процесса адсорбции размер слоя адсорбента является определяющим фактором капитальных затрат. Поскольку производство пропорционально объему слоя адсорбента, капитальные затраты увеличиваются быстрее в зависимости от производительности по сравнению с криогенными установками.

Технологии химических процессов

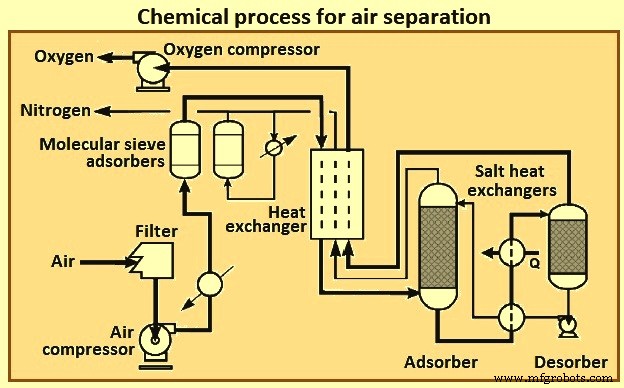

Ряд материалов обладают способностью поглощать кислород при одном наборе условий давления и температуры и десорбировать кислород при другом наборе условий. Одним из таких процессов, который был исследован в начале 1990-х годов, был процесс MOLTOXe, химический процесс с расплавом соли. Процесс показан на рис. 3.

Рис. 3. Химический процесс разделения воздуха

Показанный вариант процесса основан на поглощении кислорода циркулирующим потоком расплавленной соли с последующей десорбцией за счет сочетания тепла и снижения давления в потоке соли. Воздух сжимается с 1,4 атмосферы до 12,5 атмосферы и обрабатывается для удаления воды и углекислого газа в системе на основе адсорбента. Вода и углекислый газ разрушают соль, если их не удалить на этом этапе.

Воздух проходит через слой адсорбента до тех пор, пока не будет достигнуто насыщение слоя. Слои адсорбента переключаются, и насыщенный слой адсорбента регенерируется сухим азотом из процесса. Чистый, сухой воздух нагревается против возвращающихся потоков продукта до температуры от 480°C до 650°C в основных теплообменниках. Горячий воздух поступает на дно абсорбера, где он контактирует с расплавленной жидкой солью. Кислород воздуха вступает в химическую реакцию с солью и удаляется вместе с жидкой солью, покидающей дно абсорбера. Кислородсодержащая соль подвергается тепловому обмену с бескислородной солью и дополнительно нагревается перед снижением давления и подачей в десорбер. Газообразный кислород выходит из верхней части десорбера, а обедненная кислородом соль удаляется из нижней части десорбера, подвергается тепловому обмену и направляется в верхнюю часть абсорбера для замыкания контура.

Потоки горячего кислорода и горячего азота поступают в главный теплообменник и охлаждаются подаваемым воздухом. Кислород сжимается до давления подачи, а часть азота используется для регенерации системы предварительной обработки воздуха. Основное технологическое преимущество системы на основе TSA заключается в том, что воздух нужно сжимать только до давления, которое преодолевает перепад давления в системе предварительной обработки воздуха и теплообменнике, что снижает мощность сжатия воздуха по сравнению с криогенной установкой. Должен быть доступен источник тепловой энергии для высвобождения соли при нагревании. Была запущена небольшая пилотная установка, которая подтвердила условия процесса (чистота кислорода 99,9 % при ожидаемой загрузке соли), однако было установлено, что коррозия двухфазных зон соль/кислород установки представляет собой экономическую проблему.

Технология мембранного разделения

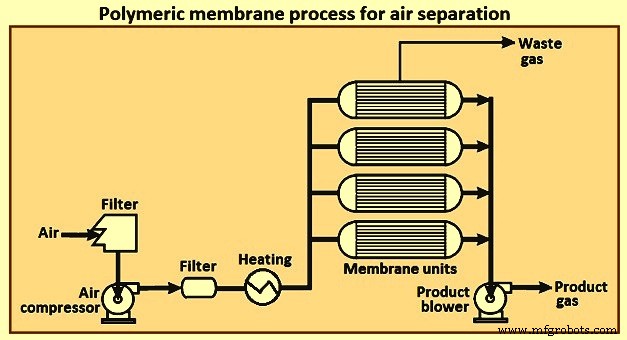

Процесс, основанный на технологии мембранного разделения, использует различные скорости диффузии газов через полимерную мембрану. Мембранные процессы с использованием полимерных материалов основаны на различии скоростей диффузии кислорода и азота через мембрану, разделяющую технологические потоки высокого и низкого давления. В технологии мембранной сепарации используются пучки труб, изготовленные из специальных полимеров, часто сконфигурированные по принципу кожухотрубного теплообменника. Принцип разделения воздуха заключается в том, что разные газы имеют разную скорость проникновения через полимерную пленку. Схема полимерно-мембранного процесса разделения воздуха показана на рис. 4.

Рис. 4. Полимерный процесс разделения воздуха

Поток и селективность — это два свойства, определяющие экономику мембранных систем, и оба они зависят от конкретного материала мембраны. Поток определяет площадь поверхности мембраны и зависит от разницы давлений, деленной на толщину мембраны. Константа пропорциональности, которая зависит от типа мембраны, называется проницаемостью. Селективность – это отношение проницаемостей разделяемых газов. Из-за меньшего размера молекулы кислорода большинство мембранных материалов более проницаемы для кислорода, чем для азота.

Принцип разделения воздуха заключается в том, что разные газы имеют разную скорость проникновения через полимерную пленку. Кислород вместе с водяным паром и углекислым газом считаются «быстрыми газами», которые быстрее диффундируют через стенки трубы, чем «медленные газы» аргон и азот. Это позволяет преобразовывать сухой воздух в продукт, который представляет собой инертную смесь в основном газообразного азота и аргона, а также «пермеат» низкого давления или отработанный газ, богатый кислородом, водяным паром и углекислым газом, который выпускается из корпуса.

Атмосферный воздух фильтруется, сжимается до необходимого давления, осушается и затем пропускается через мембранный модуль. Компоненты воздуха с более высокой скоростью диффузии (O2 и CO2) быстрее проникают через волокна полимерной мембраны, в результате чего в качестве первичного продукта образуется поток, богатый азотом. Чистота потока газообразного азота зависит от скорости потока через мембранный модуль и достигает от 93 % до 99,5 % и более при эффективной эксплуатации.

Азотный продукт выходит из мембранных блоков при давлении, близком к давлению подачи сжатого воздуха. Поскольку в процессе разделения нет движущихся частей, мембранные блоки можно быстро активировать, когда это необходимо, и выключать, когда они не нужны.

Мембранные разделительные установки обычно изготавливаются в виде модулей стандартного размера, производительность которых зависит от требуемой чистоты азота. Для данного стандартного модуля производительность азота увеличивается с увеличением расхода воздуха на входе, но в то же время снижается чистота азота. Когда необходимая производственная мощность (при определенном уровне чистоты) превышает размер самого большого стандартного модуля, несколько небольших блоков обычно объединяют в коллектор, чтобы они могли работать параллельно.

Мембранные установки экономически эффективны для приложений с относительно низким спросом. Поскольку установки большей мощности обычно состоят из нескольких модулей меньшей мощности, мембранные установки имеют почти постоянную стоимость в расчете на одну установку производственной мощности в широком диапазоне производительности. Это контрастирует со снижением затрат на предельную мощность, которое типично для азотных установок PSA и азотных установок с криогенным разделением воздуха.

Если желаемым продуктом является кислород, то мембранные системы обычно ограничиваются производством воздуха, обогащенного кислородом (от 25 % до 50 % кислорода). Мембраны с активным или облегченным транспортом, которые включают агент, образующий комплексы с кислородом, для повышения селективности по кислороду, являются потенциальными средствами для повышения чистоты кислорода в мембранных системах, при условии, что также доступны мембранные материалы, совместимые с кислородом.

Кислород проникает через волокно (тип с полым волокном) или через листы (тип со спиральной намоткой) и удаляется в виде продукта. Вакуумный насос обычно поддерживает перепад давления на мембране и подает кислород при необходимом давлении. Углекислый газ и вода обычно присутствуют в обогащенном кислородом воздухе, так как они более проницаемы, чем кислород для большинства мембранных материалов.

Основным преимуществом мембранного разделения является то, что это простой, непрерывный характер процесса, который работает в условиях, близких к температуре окружающей среды. Воздуходувка обеспечивает достаточное напорное давление, чтобы преодолеть перепад давления в фильтрах, мембранных трубках и трубопроводах. Мембранные материалы обычно собираются в цилиндрические модули, которые соединяются вместе для обеспечения необходимой производственной мощности.

Как и в случае с адсорбционными системами, капитал, по сути, является линейной функцией производительности, и резервирование продукта обычно невозможно без отдельного резервуара для хранения жидкого кислорода и системы поддержки доставки. Мембранные системы легко подходят для приложений производительностью до 20 тонн в день, где можно допустить обогащение воздуха водой и примесями углекислого газа. Эта технология новее, чем адсорбция или криогеника, и улучшение материалов может сделать мембраны привлекательными для несколько более высоких требований к кислороду. Быстрое время запуска из-за работы при температуре, близкой к температуре окружающей среды, особенно привлекательно для систем с использованием кислорода, чем для систем с прерывистым использованием. Пассивный характер процесса также привлекателен.

Мембранные установки экономически эффективны для приложений с относительно низким спросом. Поскольку установки большей мощности обычно состоят из нескольких модулей меньшей мощности, мембранные установки имеют почти постоянную стоимость в расчете на одну установку производственной мощности в широком диапазоне производительности. .

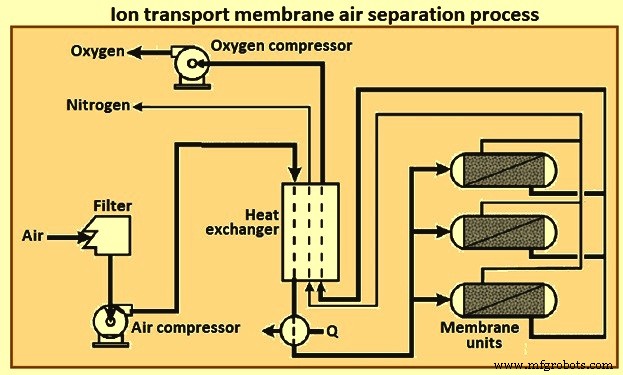

Технология ионно-транспортной мембраны (ITM)

ITM представляют собой твердые керамические материалы на основе неорганических оксидов, которые производят кислород за счет прохождения ионов кислорода через кристаллическую структуру керамики. Эти системы работают при высоких температурах, обычно выше 600°C. Молекулы кислорода превращаются в ионы кислорода на поверхности мембраны и транспортируются через мембрану под действием приложенного электрического напряжения или перепада парциального давления кислорода, затем преобразуются молекулы кислорода после прохождения через мембрану. мембранный материал. Мембранные материалы могут быть изготовлены в виде плоских листов или труб. На рис. 5 показана простая схема процесса разделения воздуха с помощью ионно-транспортной мембраны.

Рис. 5. Процесс разделения воздуха с ионно-транспортной мембраной

Для крупных процессов преобразования энергии методом выбора является транспортная движущая сила разности давлений. Мембраны, которые работают за счет разницы давлений, называются мембранами со смешанной проводимостью, поскольку они проводят как ионы кислорода, так и электроны. Ионы кислорода проходят через ITM с очень высокой скоростью потока и производят почти чистый кислород на пермеатной стороне мембраны. Кислород можно отделить как чистый продукт, или другой газ можно использовать для продувки со стороны пермеата мембраны для получения продукта более низкой чистоты. Если используется реакционноспособный продувочный газ, продукт окисления может быть получен непосредственно, т.е. метан из природного газа удаляется для производства синтез-газа для преобразования газа в жидкость (GTL).

Воздух сжимается, а затем нагревается до рабочей температуры за счет обмена с горячими технологическими потоками (непермеат и кислородный продукт), а затем с дополнительным подводом тепла. В общем, нагрев воздуха может осуществляться как косвенным теплообменом, так и/или прямым сжиганием топлива. Поток кислорода сжимается до давления доставки. Обогащенный азотом непермеатный поток под давлением используется в другом месте в балансе процесса преобразования энергии, например, расширяется в интегрированном цикле газовой турбины для выработки электроэнергии.

Кислородный процесс ITM подходит для интеграции с процессами выработки электроэнергии и преобразования энергии, в которых кислород требуется в качестве сырья для сжигания или газификации, или в любом приложении на основе кислорода, требующем энергии.

Производственный процесс

- Очиститель воздуха

- Кислородный баллон

- Освежитель воздуха

- Кислород

- Детектор загрязнения воздуха

- Как загрязняющие вещества в сжатом воздухе могут повлиять на технологические процессы

- Введение в привод воздушного цилиндра

- Понимание системы пневматической подвески

- Сжатый воздух – возможность путешествовать по воздуху

- Промышленное использование воздуходувок низкого давления