Технологии совершенствования процесса спекания

Технологии улучшения процесса спекания

Процесс агломерации используется для агломерации смеси мелочи железной руды, возвратной мелочи, флюсов и коксовой мелочи с размером частиц менее 10 мм, так что полученный агломерат с размером частиц от 5 до 30 мм выдерживает давление и температурный режим в доменной печи (ДП). Процесс агломерации мелочи железной руды был в первую очередь разработан для преобразования мелочи, образующейся при добыче полезных ископаемых, и преобразования этой мелочи руды в продукт с подходящим гранулометрическим составом, физическим качеством, химическим составом и механическими свойствами, пригодными для загрузки в доменную печь.

Процесс спекания осуществляется на агломашине, в которую подается приготовленная шихта агломассы. Основным топливом для процесса агломерации железной руды является коксовая мелочь, использование которой может быть дополнено альтернативными видами топлива (например, антрацитом). Аглошихта готовится путем гомогенизации и грануляции сырьевой смеси (также называемой аглошихтой) из мелочи железной руды, известняка, доломита, песка и кварцитовой мелочи (флюс), твердого топлива (коксовая мелочь или антрацит) и металлургических отходов (уловленная пыль, шлам, прокатная окалина и т. д.) во вращающемся барабане с содержанием воды от 7 % до 8 % с целью получения предварительно агломерированного продукта (агломерата), который затем подается в виде слоя на непрерывно движущуюся решетку или прядь машина для спекания.

Процесс спекания представляет собой металлургический процесс, осуществляемый на агломашине. Это процесс термической агломерации. Процесс спекания является энергоемким процессом, при котором необходимо учитывать ряд параметров. Этот процесс сложен и включает в себя различные физические и химические явления, такие как перенос тепла, массы и количества движения в сочетании с химическими реакциями. Эти явления происходят одновременно, что значительно усложняет процесс.

Агломерация — это этап предварительной обработки при производстве чугуна для получения шихтового материала, называемого агломератом для доменной печи. Агломерация в процессе спекания достигается путем сжигания. В этом процессе воздух всасывается в агломерат через слой аглошихты. Частицы топлива на верхнем поверхностном слое сначала воспламеняются в печи, и по мере продвижения ручья фронт воспламенения или горения постепенно продвигается вниз через слой, пока не будет достигнут конец.

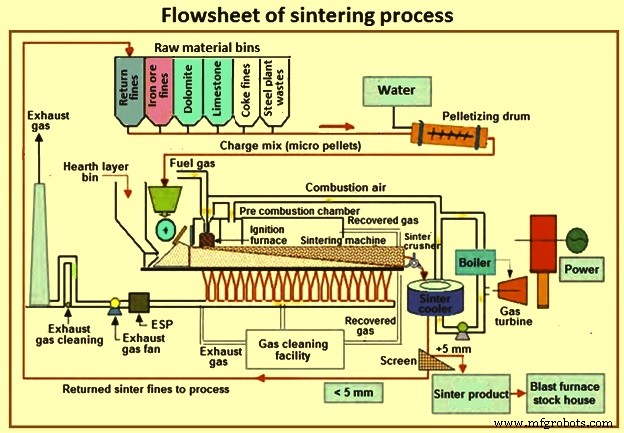

В процессе спекания коксовая мелочь подает тепло в аглошихту, чтобы повысить температуру слоя и добиться частичного сплавления и диффузионной сварки. Было обнаружено, что скорость потока воздуха и скорость фронта пламени в процессе агломерации определяют производительность агломерационной установки, и эти параметры в основном зависят от проницаемости слоя агломерата. Скорость фронта пламени является одним из важных рабочих параметров. Производительность агломерата сильно зависит от проницаемости агломассы насыпного слоя агломассы. Это связано с тем, что чем быстрее протекает реакция при спекании, тем выше расход газа, проходящего через насадку агломассы. Расход газа регулируется проницаемостью агломерационной смеси. Технологическая схема процесса спекания показана на рис. 1.

Рис. 1. Схема процесса спекания

Главной общей целью процесса агломерации является достижение высокой производительности однородного качества агломерата при низких эксплуатационных расходах. В качестве основного компонента шихты доменной печи производство высококачественного агломерата, обладающего надлежащей гранулометрией, физическими свойствами, химическим составом и механической прочностью, имеет решающее значение для обеспечения высокой и стабильной производительности доменной печи при низком расходе восстановителей. ДП требуется агломерат с высокой прочностью, низким RDI (индекс восстановительной деградации), высоким RI (индекс восстанавливаемости), низким содержанием мелочи, хорошим средним калиброванным размером агломерата и небольшим изменением химического состава, чтобы работать в установившемся режиме. Контроль качества агломерации посредством адекватного агломерации важен для работы доменной печи с низким расходом топлива и стабильным режимом работы. В последние несколько десятилетий. было разработано несколько технологий, которые не только привели к значительному улучшению процесса агломерации, но и улучшили качество агломерации. Основные из этих технологий описаны ниже.

Использование кальцинированной извести вместо известняка

В качестве основных флюсов в агломерат добавляют известняк и доломит. Флюсующие оксиды в агломерате необходимы для изменения химического состава доменного шлака таким образом, чтобы получить желаемые характеристики. Базовые флюсы, добавляемые в агломерат, действуют как связующее в агломассе и улучшают агломерацию мелких частиц. Флюсы повышают производительность агломашины и снижают удельный расход твердого топлива. Распределение флюсов по размерам важно для производительности спекания. CaO соединяется с оксидами железа с образованием соединений с низкой температурой плавления, что способствует образованию первичного расплава, минимальный уровень которого необходим для получения прочного агломерата. Этими соединениями являются Fe2O3·CaO (1205°C) и FeO·CaO (1120°C).

Кальцинированная известь (CaO) является активным вяжущим, так как она гидратируется до {Ca(OH)2} в результате реакции гидрата с водой. В качестве связующего он способствует свойству квазичастиц в агломерационной смеси. Это помогает увеличить поступление микрочастиц через железную руду. За счет лучшей грануляции аглошихты повышается производительность агломерата. Помимо вяжущего свойства, кальцинированная известь также снижает скорость коксовой мелочи за счет уменьшения прокаливания известняка в процессе агломерации. Использование кальцинированной извести также снижает нагрузку на дробление и просеивание более твердого необработанного известняка и, следовательно, экономит энергию.

Оптимальное значение влажности гранулята

В Японии было проведено исследование для определения оптимального значения влажности при грануляции агломератного сырья, в ходе которого было проверено влияние добавленной влаги на шесть типов руд с одинаковым распределением частиц по размерам. Для каждого типа руды определено оптимальное значение влажности для достижения максимальной проницаемости уплотненного слоя. На основании полученных результатов был принят метод определения оптимального значения влажности, основанный на гипотезе о том, что влажность не влияет на оптимальную влажность смесевых материалов, и было определено средневзвешенное значение оптимальной влажности для пропорций смеси каждого тип руды и вспомогательных материалов. Применение оптимальной влажности позволяет снизить добавленную влажность по сравнению с обычным методом. Проницаемость уплотненного слоя на аглофабрике увеличена, а производительность выросла на 11 тонн в час.

Система интенсивного смешивания и грануляции

Сырье для агломерации, содержащее мелочь железной руды, флюсы и отходы, поступает из разных источников и имеет разные характеристики. Их нужно смешать, чтобы получилась однородная смесь. Производительность агломерата напрямую связана с проницаемостью слоя. В свою очередь, проницаемость связана с распределением размера гранул и средним размером гранул, которые зависят от добавления влаги. Проницаемость возрастает до максимального значения в зависимости от влажности.

Интенсивная система смешивания и грануляции обеспечивает оптимальную подготовку агломерационной смеси путем гомогенизации исходного сырья и устраняет необходимость в смесительных площадках. Система в основном состоит из высокоскоростного перемешивающего смесителя и грануляционного барабана. Система приводит к увеличению скорости грануляции, улучшению проницаемости слоя, более равномерной зоне сквозного прогара и оптимальному контролю точки сквозного прогара. С помощью этой системы готовится более однородная аглошихта, что снижает расход коксовой мелочи до 5 % и увеличивает производительность агломерата до 2 %. Система позволяет использовать более высокий процент сверхтонких частиц в агломерационной смеси.

Наряду с системой интенсивного перемешивания и грануляции на некоторых агломерационных фабриках также используется стадия предварительной грануляции, состоящая из смесителя с высокой скоростью перемешивания, за которым следует барабанный смеситель. Эта двухступенчатая система грануляции позволила перерабатывать мелкие железные руды, увеличивая при этом скорость фронта пламени, проницаемость и производительность процесса.

Выборочная грануляция

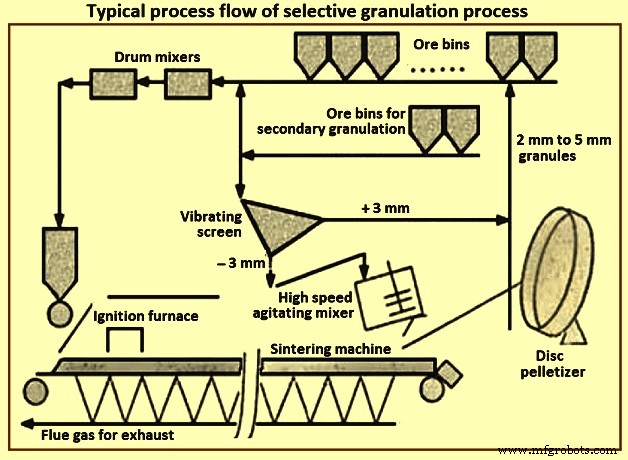

Процесс селективной грануляции используется для обеспечения возможности спекания железных руд с высоким содержанием глинозема, которые в противном случае трудно спекать из-за низкой реакционной способности глиноземсодержащих материалов и высокой вязкости первичных расплавов. Селективная грануляция заключается в просеивании руды и отправке более крупной фракции с более низким содержанием глинозема в обычную схему грануляции, в то время как фракция меньшего размера с более высоким содержанием глинозема гранулируется в гранулы размером от 2 до 5 мм, которые включаются в обычную схему грануляции. . Фракция меньшего размера содержит глинистые руды с высоким содержанием глинозема и требует более высоких температур плавления.

Лабораторные исследования, проведенные с использованием железных руд с содержанием Al2O3 до 3,2 % Al2O3 для изучения образования первичного расплава в результате реакции рудной мелочи с известняком, показали, что селективная грануляция позволяет получить зародыш гранулы с более высокое содержание глинозема, чем при обычном гранулировании. В этом процессе мелкие частицы прилипают к ядру с более низким содержанием глинозема, реагируя с известняком и способствуя образованию первичного расплава при более низкой температуре. На рис. 2 показана типичная схема процесса селективной грануляции.

Рис. 2. Типичная схема селективного гранулирования

Грануляция покрытия

Предпочтительно улучшать традиционный процесс грануляции, особенно при использовании гетитовой и лимонитовой руд, которые обычно имеют более высокое содержание Al2O3, чем гематит, и приводят к ухудшению свойств агломерата. В этом отношении исследования показали, что спекание улучшается, когда за обычной стадией грануляции в барабанном смесителе следует вторая стадия. На первом этапе смесь железной руды и возвратной мелочи помещается в барабан. На втором этапе к смеси, полученной на первом этапе, добавляют кокс, известняк и доломит, и полученная гранула формируется ядром, состоящим в основном из железной руды, окруженным коксом и флюсом.

Процесс грануляции покрытия улучшает реакцию образования флюса за счет выделения CaO из известняка на Fe(железо) из железной руды. Это заставляет спекание происходить при более низкой температуре, улучшает проницаемость и производительность и снижает образование вторичного гематита с последующим улучшением RDI. TI (индекс тумлера) и восстанавливаемость также улучшаются из-за образования большего количества микропор, которые также предотвращают распространение трещин, ответственных за ухудшение RDI.

Время смешивания в барабане на втором этапе очень важно, и около 50 секунд было установлено как оптимальное время. Более короткое время не позволяет ядру хорошо покрыться коксом и флюсом. Более длительное время вызывает разрушение квазичастиц из-за включения кокса и флюса в гранулы (ядра) и дает квазичастицы, аналогичные полученным при одностадийной обычной грануляции.

Возврат тонкой очистки — процесс спекания железной руды с мозаикой

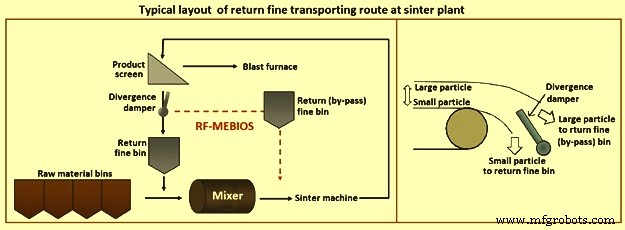

Для повышения проницаемости агломерационной подушки для производительности аглоруды был разработан процесс «возвратного мелкозернистого мозаичного спекания железной руды» (RF-MEBIOS). Процесс RF-MEBIOS, который представляет собой метод возврата мелких частиц в обход грануляции. В этом процессе возвращается мелкая фракция, так как сухие частицы добавляются к гранулированному сырью, а затем загружаются в агломашину, что приводит к увеличению производительности агломашины.

Повышение производительности обусловлено увеличением размера псевдочастиц при грануляции и уменьшением объемной плотности агломерата после загрузки. Первое достигается более высокой влажностью сырья при грануляции. Последнее достигается за счет более высокого трения в агломерационном слое, состоящем из смеси сухих и влажных частиц, что снижает объемную плотность. За счет увеличения коэффициента и размера возвратной мелкой фракции байпаса увеличивается скорость спекания и производительность спекания.

На рис. 3 показан типичный поток материала на аглофабрике. Транспортировка возвратных штрафов расходится по двум маршрутам с помощью демпфера расхождения. Один – к существующему обратному бункеру мелкой фракции, а другой – к новому обходному возвратному бункеру тонкой очистки. Возвратная мелочь из существующего возвратного бункера мелочи и другое сырье для агломерации смешиваются и гранулируются вместе с водой в смесителе. Возвратная мелочь из обратного бункера байпаса добавляется после смесителя. Раздел, приведенный в правой части рис. 3, показывает взаимное расположение заслонки и ленточного конвейера. Положение демпфера регулируется для управления соотношением мелких частиц обратного байпаса. Демпфер может разделять возвратную мелочь между верхним слоем (обратная мелочь байпаса) и нижним слоем (возвратная мелочь грануляции). Ленточный конвейер выгружает крупную фракцию в виде верхнего слоя, поэтому относительно крупные частицы транспортируются в обходной возвратный бункер для мелкой фракции.

Рис. 3. Типичная схема обратного пути транспортировки мелочи на аглофабрике

Проницаемость увеличивается за счет двух факторов, а именно (i) низкого коэффициента размера мелких псевдочастиц (минус 0,25 мм) и (ii) низкой объемной плотности. Первый вызван грануляцией с высоким содержанием влаги из-за добавления сухой возвратной мелочи после грануляции, когда влажность при загрузке постоянна.

Двухслойная зарядка

Равномерная загрузка аглошихты на аглошихту может привести к более высокой температуре, вызывающей расплавление аглошихты. Это ограничивает нисходящий поток воздуха и процесс спекания. При двухслойной загрузке шихтовые материалы меньшего размера с более высокой концентрацией коксовой мелочи загружаются в верхний слой. В нижний слой загружают более крупнозернистый материал (возврат руды и агломерата) с меньшей концентрацией коксовой мелочи. Это обеспечивает правильный отвод тепла в нижние слои, высокую проницаемость пласта и эффективное использование топлива.

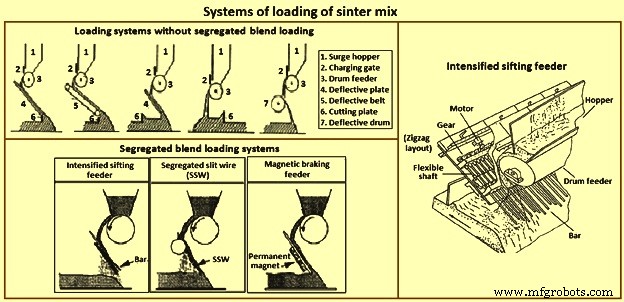

Улучшения в оборудовании для подачи агломерата

Раздельная загрузка смеси агломерата приводит к тому, что крупные частицы находятся в нижней части агломерата на окатышах, а мелкие частицы находятся в верхней части агломерата на поддонах ручья агломашины. Раздельная загрузка смеси способствует проницаемости смеси и, следовательно, помогает повысить производительность машины. Существует несколько конструкций системы загрузки для раздельной загрузки. Некоторыми из них являются (i) установка дополнительного экрана на обычном наклонном желобе, (ii) интенсивный просеивающий питатель, (iii) сегрегированная щелевая проволока и (iv) магнитный дробильный питатель. На рис. 4 представлена система загрузки без системы загрузки сегрегированной шихты, а также системы загрузки с различными типами систем загрузки аглошихты.

Рис. 4 Система загрузки агломассы

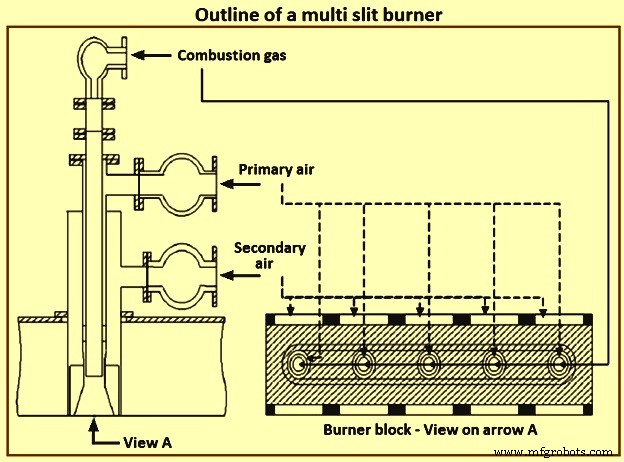

Многощелевая горелка в запальной печи

При воспламенении верхней части слоя аглошихты на агломашине в запальной печи очень важна стабильность пламени горелки. Многощелевые горелки помогают производить одно широкое стабильное пламя, что устраняет отсутствие областей пламени и обеспечивает минимальное тепловложение для воспламенения. Это, в свою очередь, приводит к экономии энергии, подводимой к кожуху зажигания. На японском заводе сообщалось, что общее количество подводимого тепла для воспламенения многощелевых горелок было снижено примерно на 30 % по сравнению с обычными горелками. Схема многощелевой горелки показана на рис. 5.

Рис. 5. Схема многощелевой горелки

Подставка для спекания

В Японии была разработана новая технология спекания, называемая «спеканием с опорой на подставку», для поддержки агломерационного пирога с помощью стальных подставок (стержней или пластин), прикрепленных к поддонам. Этот метод улучшает показатели усадки, пористости и восстановимости. Благодаря системе поддержки стенда производительность агломашины значительно увеличивается, а машина работает более стабильно.

В методе спекания на опоре нагрузка агломерата в верхней части слоя агломерационной смеси во время процесса спекания поддерживается стальными стойками. Нагрузка агломерата на зону горения плавки под ним вызывает усадку слоя аглошихты (уплотнение слоя) и тем самым значительно ухудшает проницаемость слоя. Опорные клети, установленные внутри поддонов для спекания, начинают нести нагрузку от агломерата, находящегося выше, в то время, когда часть слоя агломерационной смеси вокруг вершин клетей начинает затвердевать после нагрева и расплавления. После этого процесс спекания нижней части слоя протекает при пониженной нагрузке, и в этой части хорошо развивается сеть проницаемости для улучшения проницаемости.

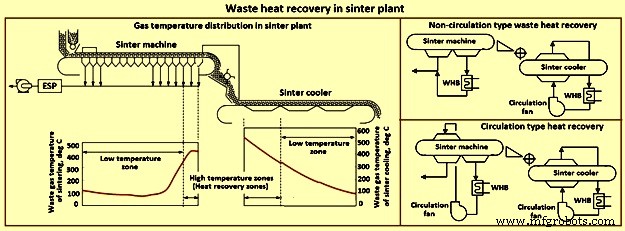

Утилизация отработанного тепла

Утилизация тепла на аглофабрике является средством повышения эффективности процесса производства агломерата. Горячий агломерат необходимо охладить. Регенерируемое тепло из охладителя агломерата используется для предварительного нагрева воздуха для горения горелок в запальной печи или для производства пара высокого давления, который можно использовать для производства электроэнергии. В случае производства пара высокого давления конфигурация установки системы утилизации энергии отходящих газов состоит из колпака, пылеуловителя, котла-утилизатора, циркуляционного вентилятора и деаэратора.

Аглофабрика состоит из двух мерных секций, а именно (i) секции спекания и (ii) секции охлаждения горячего агломерата. Рекуперация тепла обеих частей осуществляется за счет выхлопных газов секции спекания и охлаждающих газов секции охлаждения. На рис. 6 показано распределение температуры газа в обеих секциях. Как показано на рисунке, существует большая разница температур в зависимости от положения секции. Средняя температура газа в обеих секциях находится в диапазоне от 100°С до 150°С, что слишком мало для эффективной рекуперации тепла. Рекуперация тепла ограничивается зоной с высокой температурой газа, конечной частью спекания и начальной частью секции охлаждения, где доступна температура газа 300°С и выше. Хотя зона рекуперации тепла ограничена, объем газа в процессе спекания достаточно велик для практической рекуперации тепла, что является коммерчески выгодным. Кроме того, из-за его коррозионной активности температура газа после рекуперации тепла должна поддерживаться выше кислотной точки газа.

Рис. 6. Утилизация отработанного тепла на аглофабрике

Рекуперацию тепла выхлопных газов агломашин можно разделить на циркуляционные и нециркуляционные (рис. 6). В циркуляционном типе газ после рекуперации тепла циркулирует в агломашине в качестве замены охлаждающего газа, тогда как в нециркуляционном типе газ после рекуперации тепла направляется непосредственно на установку подготовки газа. Тип циркуляции используется для повышения эффективности рекуперации тепла.

Помимо рекуперации тепла, система помогает сократить выбросы SOx, NOx и твердых частиц, а также повысить производительность, выход и холодостойкость агломерата. Этим методом достигается рекуперация энергии до уровня 30 %.

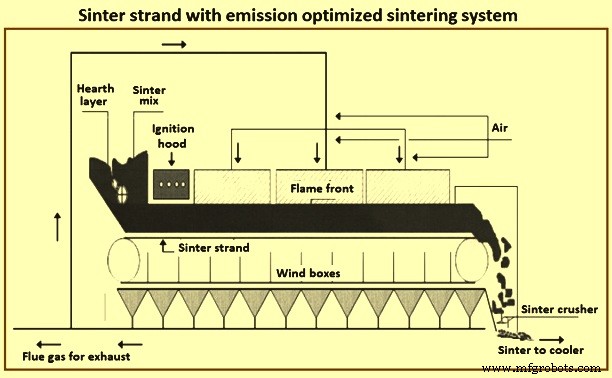

Система спекания с оптимизированной эмиссией

Большой объем выхлопных газов и низкая концентрация очищаемых элементов всегда были одной из проблем аглофабрик. Основная цель системы спекания с оптимизацией выбросов (EOS) состоит в том, чтобы уменьшить объем газов, подлежащих очистке (потенциально достигая сокращения до 50 %), путем размещения колпака над решеткой для агломерации, в которую подается как чистый воздух, так и рециркулируемый. воздух из ветряных коробов. На рис. 7 показана агломерат с системой EOS.

Рис. 7. Агломерат с оптимизированной по выбросам системой агломерации

Контроль за выбросом пыли

Увеличение производительности агломерационных машин приводит к повышенному пылеобразованию, что означает более высокие выбросы твердых частиц. Эти выбросы запылены и содержат широкий спектр опасных загрязнителей воздуха (HAP) органических веществ и тяжелых металлов. Направляя отработанный газ в электрофильтры через отрицательно заряженные трубы, твердые частицы в потоке отработанного газа становятся отрицательно заряженными. Направление этого потока мимо положительно заряженных пластин затем притягивает и собирает отрицательно заряженные твердые частицы, тем самым производя чистый отработанный газ и увеличивая количество рекуперации пара. Крупная пыль удаляется в сухих пылеуловителях и перерабатывается. Использование ESP (электростатического пылеуловителя) снижает уровень запыленности отходящих газов.

Процесс ОДВ

Этот процесс известен как «поглотитель увлеченного потока» (EFA). Он был разработан Паулем Вюртом. Процесс EFA устанавливается в конце процесса аглофабрики. По сути, он состоит из поглотителя уносимого потока и рукавного фильтра. С помощью этого оборудования улавливаются отходящие газы аглофабрики, пыль, оксиды серы, соляная, плавиковая кислоты, диоксины и фураны. Абсорбер работает с гашеной известью (гидроксид кальция) и коксом из бурого угля для поглощения диоксинов и фуранов. Оптимальные условия реакции достигаются за счет распыления воды в реактор под высоким давлением и поддержания температуры в диапазоне от 80°С до 110°С. Впрыскиваемая вода испаряется, а пыль из отходящих газов собирается в мешок. фильтр типа. Содержание серы ниже 50 мг на м3 при STP, содержание пыли ниже 5 мг на м3 при STP и содержание фуранов/диоксинов ниже 0,1 нанограмм на м3 при STP.

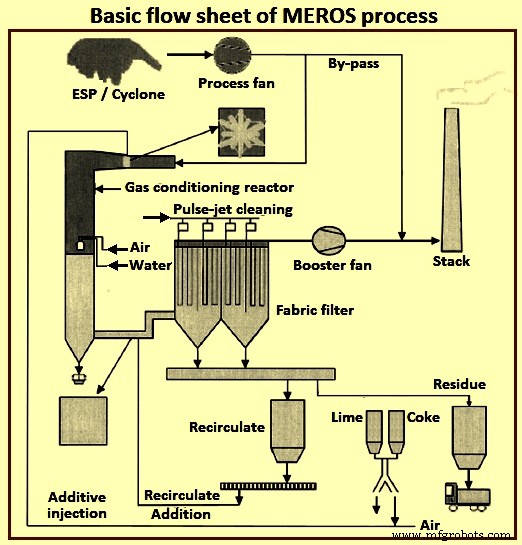

Процесс МЕРОС

Процесс максимального сокращения выбросов при агломерации (MEROS) — это инновационная технология, разработанная Primetals Technologies для сокращения выбросов загрязняющих веществ на аглофабриках. За счет использования специальных добавок загрязняющие компоненты газового потока объединяются и разделяются в подсоединенном тканевом фильтре. Процесс является «полусухим» и, следовательно, на 100 % не содержит стоков.

Процесс MEROS представляет собой процесс очистки для удаления пыли, кислых газов, токсичных металлов и органических соединений в несколько этапов. Процесс состоит из трех стадий, а именно (i) впрыска углеродсодержащих адсорбентов и десульфурирующих агентов в поток отходящих газов агломерации в противоточном направлении для связывания тяжелых металлов и органических соединений, (ii) циркуляции газового потока через реактор кондиционирования, в котором газ увлажняется и охлаждается до температуры около 100°С с помощью впрыскиваемого мелкодисперсного тумана (ускорение химических реакций, необходимых для связывания и удаления SO2 и других компонентов кислого газа, и (iii) поток отходящего газа которая выходит из реактора кондиционирования, проходит через рукавный фильтр, где удаляется пыль с захваченными загрязняющими веществами.

В этом процессе пыль, кислые газы, опасные металлы и органические соединения, присутствующие в газах агломерации, удаляются с высокой эффективностью. В 2007 г. заработала первая установка в г. Линц (Австрия) производительностью по очистке газа 1 млн. куб. м в час. Выбросы пыли в процессе MEROS снижаются до уровня менее 5 мг на N м 3 . Выбросы ртути, свинца, органических соединений (таких как диоксины и фураны (ПХДД/Ф)), HCl, HF и общего количества конденсируемых ЛОС (летучих органических соединений) снижены до уровня менее 0,1 нанограмма на Н·куб.м. Одной из наиболее выдающихся характеристик процесса MEROS является то, что он соответствует действующим экологическим нормам и может работать в рамках ограничений, которые могут быть установлены в обозримом будущем. Базовая схема процесса MEROS показана на рис. 8.

Рис. 8. Базовая схема процесса MEROS

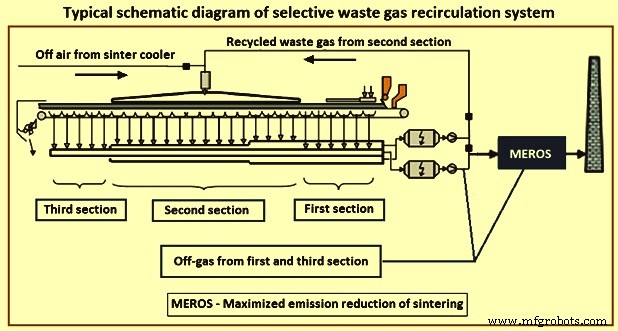

Селективная система рециркуляции отработанных газов

В процессе спекания объем всасываемого воздуха обычно выше, чем требуется для полного сгорания топлива, чтобы обеспечить высокую скорость фронта пламени. Таким образом, отходящий газ агломерата обычно содержит от 12 до 15 % остаточного кислорода. Это также при температуре, которая значительно выше критической точки росы. Этого достаточно для рециркуляции в процессе спекания после добавления небольшого количества дополнительного воздуха.

В «системе селективной рециркуляции отходящих газов» отходящие газы из выбранных зон агломашины смешиваются с более холодным отходящим воздухом и затем рециркулируются на аглоленту. Система селективной рециркуляции отходящих газов изначально была разработана для поддержания постоянного объема отходящих газов при одновременном увеличении производительности агломерации и снижении удельных выбросов. Это позволяет поддерживать инвестиционные и эксплуатационные затраты на газоочистные сооружения на приемлемом уровне.

Типовая принципиальная схема системы селективной рециркуляции отходящих газов представлена на рис. 9. На этом рисунке горячие отходящие отходящие газы из первой и третьей секций агломашины смешиваются с отработанным воздухом аглоохладителя и окружающим воздухом и рециркулируются обратно в вторая секция агломашины. Часть отработанного газа возвращается обратно в колпак, закрывающий часть агломерационной ленты.

Рис. 9. Типовая принципиальная схема системы селективной рециркуляции отработанных газов

Преимуществами системы являются (i) снижение объема отходящих газов на единицу агломерата примерно на 50 %, (ii) снижение удельного расхода твердого топлива на 10–15 % за счет использования тепла отходящих газов и выброса CO (монооксида углерода). сгорания, (iii) более низкие капиталовложения и эксплуатационные расходы на установку очистки отходящих газов, (iv) поддержание уровня производительности и качества агломерата, (v) снижение выбросов CO2 и (vi) более низкие удельные выбросы SOx, NOx, ПХДД/ ПХДФ (дибензо-п-диоксины/дибензофураны) и тяжелые металлы.

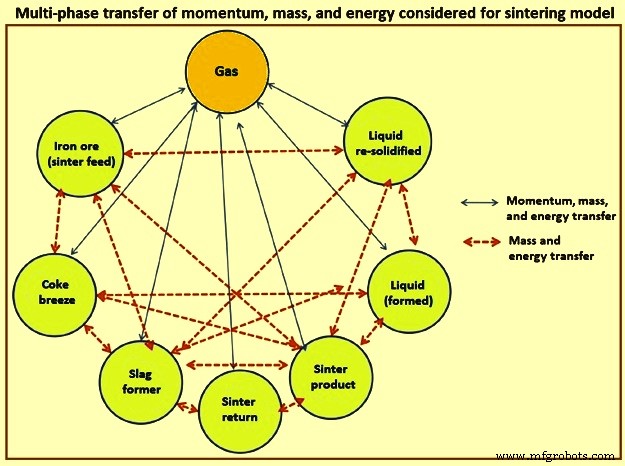

Моделирование процесса спекания

В процессе спекания происходит ряд химических реакций и фазовых превращений не только за счет изменения теплового фронта, но и за счет изменения локального состава газа и начальных температур плавления смеси сырьевых материалов. При достижении локальной температуры и состава твердых тел фазовые превращения в основном происходят за счет подвода тепла и диффузии, которые происходят внутри слоя частиц, при этом главную роль играет механизм образования жидкости. Материалы частично расплавляются, когда локальная температура достигает температуры плавления, и по мере их движения контакт с холодным газом способствует повторному отверждению, и, таким образом, агломерация частиц образует непрерывный пористый спек. Окончательные свойства агломерата сильно зависят от термического цикла, исходного химического состава сырья и теплофизических свойств, возникающих в процессе спекания. Математическая модель процесса агломерации имитирует явления, происходящие внутри агломашины при промышленном производстве агломерата в доменной печи.

Метод моделирования процесса агломерации промышленной прядильной машины основан на многофазных и многокомпонентных уравнениях переноса количества движения, массы и энергии для газовой, твердой и жидкой фаз с учетом локальных явлений образования пористого агломерата ( Рис 10). Модель рассматривает фазы, взаимодействующие одновременно, и химические соединения каждой фазы рассчитываются на основе уравнений сохранения химических веществ. Точное описание скорости обмена импульсом, энергией и химическими реакциями необходимо для обеспечения точности модели в целом.

Рис. 10. Многофазный перенос количества движения, массы и энергии, рассмотренный для модели спекания

Химические вещества учитываются индивидуально путем решения уравнения переноса каждого химического вещества в газовой и твердой фазах. Твердая фаза представляет собой смесь исходного агломерата железной руды, мелкого агломерата (возвратного мелкого агломерата), коксовой мелочи (или другого твердого топлива), окалины (мелкого шлака от сталелитейного завода) и флюсов. Жидкая фаза состоит из расплавленных и образовавшихся компонентов в жидкой фазе. Повторно затвердевшая фаза включает повторно затвердевшие жидкости и фазы, образовавшиеся в процессе повторного затвердевания, и сильно зависит от локального состава жидкости и теплообмена. Окончательный агломерат формируется из смеси этих материалов, и его качество зависит от конечного состава и объемной доли каждого из этих материалов и их распределения в структуре мозаичного агломерата.

В модели процесса агломерации предполагается, что образовавшаяся жидкая фаза движется вместе с оставшейся твердой фазой за счет вязкости и, учитывая, что жидкость образуется прикрепленной к поверхности нерасплавленных частиц, таким образом, уравнения для передачи импульса и энтальпии твердые вещества составляют эту смесь вязких жидких и твердых материалов. В модели предполагается, что теплофизические свойства, зависящие от температуры и состава, следуют правилу смешения, чтобы учитывать свойства отдельных фаз, учитываемые их объемными долями фаз.

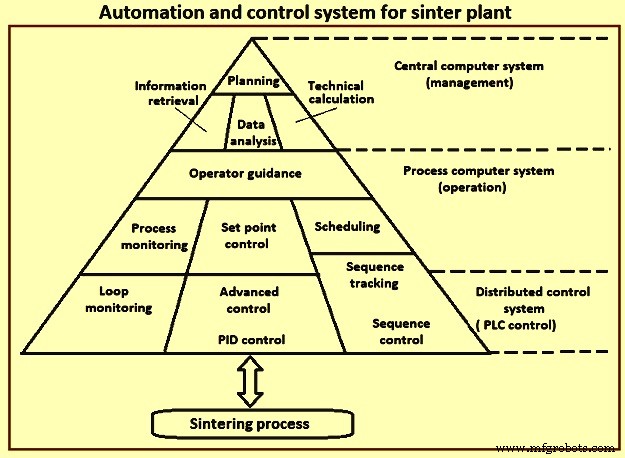

Система автоматизации и управления

С конечной целью стабилизации процесса агломерации, повышения производительности и снижения производственных затрат на аглофабрике необходима система автоматизации и управления, обеспечивающая оптимальную и стабильную работу на протяжении всего процесса агломерации. С этой целью было предпринято несколько усилий, чтобы понять внутрипластовые явления и направить процесс в сторону оптимальной работы. Основными методами контроля при агломерации являются контроль плотности загрузки для достижения равномерного спекания по ширине ручья и контроль скорости поддона для поддержания оптимальной производительности и качества агломерата.

The automation and control system for sinter plant is a three-level hierarchical system which uses the distributed control system (DCS), centralized process computer system (PCS), and central computer systems (CCS) of the steel plant. DCS performs functions such as measuring wind velocity distribution and gas temperature distribution along the sinter strand, and also ‘direct digital control’ (DDC). PCS performs functions such as process control to optimize sinter plant operation, and information services to operators. CCS performs functions such as planning, managing, and data analysis of production and operation based on the general-purpose data base. Fig 11 shows the automation and control system for sinter plant.

Fig 11 Automation and control system for sinter plant

The closed-loop sinter expert system is designed so that operator has to take ‘as few actions as possible, as many as necessary’ with the target to enable an optimized sinter operation needing minimal operator interactions. The expert system, which is designed as a rule based decision system , counteracts process fluctuations caused by changes in the raw mix composition and quality, human factors or process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother the overall sinter operation is. The accurate timing of control activities and anticipation of disturbances are of utmost importance to avoid critical process conditions and to maintain a high production rate at low costs.

With the automation and control system, optimum process control conditions are achieved since perfect alignment of process parameters takes place. Integrated level 2 automation system at the sinter plant, the standard deviation of quality parameters can be decreased by around 5 % to 10 %. This system also helps in reduction of coke breeze consumption can be reduced by around 3 % and productivity can be increased by around 3 % to 5 %.

Производственный процесс

- Процесс спекания тугоплавких сплавов

- Система автоматизации и управления аглофабрикой

- Процесс спекания железной руды

- Процесс Finex для производства жидкого чугуна

- Факторы, влияющие на агломерацию и процесс агломерации

- Процесс HIsarna для производства чугуна

- Технологии совершенствования процесса коксования в коксовых печах

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Кайдзен:знания для постоянного совершенствования