Системы верхней загрузки доменных печей

Системы верхней загрузки доменных печей

Одним из крупных технологических усовершенствований при разработке доменной печи (ДП) стала установка загрузочного оборудования. Первоначально сырье сбрасывалось в штабель с открытой горловиной через головку туннеля. Операторы доменной печи поняли, что печь с открытым верхом имеет два недостатка:во-первых, горючий газ, выходящий из дымовой трубы, не может быть уловлен для сжигания котлов, а во-вторых, распределение сырья снижает эффективность работы печи. Первые попытки улавливания газа в 1832 году в Германии привели к установке откидной крышки над загрузочным отверстием, которое открывалось только при выгрузке сырья из тачек. Также было сделано отверстие в боковой части печи, расположенной у верхнего штабеля. Это отверстие было оборудовано трубой, известной как водосточная труба, по которой доменный газ направлялся на уровень земли для сжигания во вспомогательном оборудовании.

Проблема неэффективности доменной печи из-за загрузки сырья требовала более сложного решения, которое развивалось в несколько этапов. Причина этой неэффективности, описываемой высокими расходами топлива, заключалась в том, что мелкий материал, сбрасываемый через загрузочное отверстие в центре доменной печи, оставался в центре кучи, в то время как крупные частицы скатывались к стенке печи. Это привело к более высокой проницаемости на периферии доменной печи, и поэтому большая часть газа и тепла перемещалась вверх по стенкам. Это наносило ущерб работе доменной печи, так как материал в центре доменной печи попадал в неподготовленную к расплавлению зону зазора, и в то же время избыточный поток газа на стенке увеличивал износ футеровки.

Первой попыткой решить эту проблему распределения нагрузки было введение зарядного устройства «чашка и конус». Он состоял из перевернутой конической чугунной воронки, прикрепленной к верхней части печи, питающей загрузочное отверстие. Этот конус составлял около 50 % диаметра горловины. Внутри конуса находилась чугунная чашка, подвешенная на опорной балке напротив противовеса. Чаша поднималась вручную с помощью лебедки, соединенной с противовесом. Этому аппарату удалось уловить газ, но все еще большое количество грубого материала скатилось к стене. Следующей модификацией чашечно-конусного оборудования стало подвешивание внутри печи чугунного усеченного конуса. Это привело к перемещению пика сырья ближе к стенке, так что крупные частицы теперь могли также катиться к центру печи, что привело к улучшению центральной проницаемости и потока газа.

Следующим эволюционным шагом в загрузке, который полностью устранил чашку и конус, было подвешивание перевернутого конуса, который открывался вниз в печь. Это была первая вершина BF раструбного типа. Этот колпак успешно протолкнул вершину стены, что уменьшило поток газа по периферии и увеличило поток газа в центре, но газ БТ выходил из дымовой трубы при каждом опускании колпака. Решение этой проблемы состояло в том, чтобы иметь раструб и крышку для зарядного отверстия. Когда материал выгружали из тачки, крышка была поднята, но колпак был закрыт, сохраняя газ в доменной печи. Затем крышку закрывали и колпак сбрасывали, что также удерживало газ в доменной печи и в то же время обеспечивало правильное распределение шихты. Результатом этих улучшений стало повышение эффективности физических и химических реакций внутри доменной печи, что снизило потребность в топливе, повысило производительность и уменьшило износ огнеупорной футеровки.

Система с одним колоколом и бункером позволяла выходить большому количеству газа каждый раз, когда колокол открывался. Вскоре стало понятно, что при использовании второго колпака и бункера над первым можно обеспечить газонепроницаемое пространство между двумя колпаками, чтобы предотвратить утечку технологического газа доменной печи при открытии малого колпака. Верхний колпак и воронка не должны были быть такими же большими, как нижний, потому что через него можно было поместить несколько грузов на нижний колпак, и верхний колпак можно было закрыть до того, как нижний колпак был открыт для сброса шихты в печь. Эта система с двумя колпаками обеспечивала более равномерный поток доменного газа в систему печи и значительно уменьшала количество отходящих газов, выбрасываемых в атмосферу.

Система с двумя колпаковами оставалась единственной системой загрузки доменных печей по всему миру до тех пор, пока S.A. Paul Wurth в Люксембурге не разработала систему загрузки без колпаков (BLT), и первое успешное промышленное применение системы загрузки BLT произошло в 1972 году. Вскоре BLT система зарядки заменила систему зарядки с двумя колоколами, поскольку она давала ряд преимуществ операторам доменной печи. В 2003 году Siemens VAI (теперь Primetals Technologies) представила концепцию зарядки Gimbal. Эта система зарядки была успешно использована для процессов Corex и Finex для зарядки. Первое применение Gimbal для загрузки доменной печи было в 2009 году, когда он использовался для доменной печи C из стали Tata на их заводе в Джамшедпуре..

Система зарядки с двумя звонками

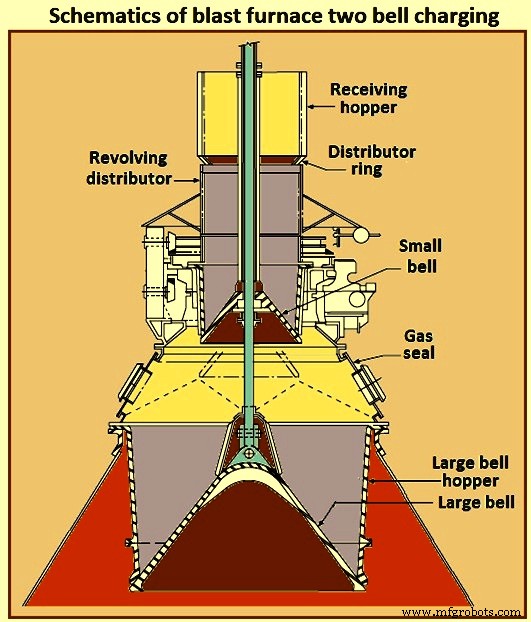

Система загрузки с двумя колоколами состоит из распределителя материала, малого колокола и большого колокола, как показано на рис. 1. Диаметр большого колокола обычно на 1,5–1,8 м меньше, чем диаметр линии подачи. Нижний край верхней поверхности раструба образует уплотнение на нижнем крае большого бункера раструба. Колокола соединены стержнем и перемещаются в вертикальном направлении с помощью воздушных цилиндров.

Шихтовые материалы могут подаваться на колошник скиповой тележкой и подъемником или ленточным конвейером и сбрасываться в верхний бункер или малый приемный бункер. При закрытом большом колпаке опускается малый колпак, и шихтовый материал сбрасывается на большой колпак. Эта процедура повторяется несколько раз, а затем, при закрытом маленьком колпаке, опускается большой колпак, и материал выгружается в печь, не допуская выхода каких-либо технологических газов. При использовании этого метода загрузки большой колпак, малый колпак и воронка подвергаются сильным ударам и сильному истиранию и нуждаются в замене два или три раза во время кампании футеровки печи.

Большинство систем верхней загрузки с двумя колоколами оснащены вращающимся распределителем. Небольшой колокол и бункер, небольшой колокольный стержень и изнашиваемые пластины являются частью распределителя. Когда каждый скиповый вагон с материалом выгружается на малый колпак, малый колпак и бункер поворачиваются в выбранное положение и выгружаются. Это обеспечивает улучшенное распределение материала на большом колпаке за счет более равномерного размещения более крупных материалов по периметру большого колпака. Колокола обычно имеют твердую поверхность в той области, где они подвергаются наиболее сильному износу от ударов шихтовых материалов. Твердое покрытие также применяется к посадочным поверхностям колоколов и бункеров. Колокола поддерживаются стержнями колокола, которые прикреплены к противовесам через рычажное устройство, которое ограничивает их движение только в вертикальном направлении. Малый стержень полый, через него проходит большой стержень. Уплотнительные материалы используются между раструбными стержнями для предотвращения утечки газа. На рис. 1 показана схема системы загрузки двух колпаков доменной печи.

Рис. 1. Схема загрузки двух колпаков доменной печи

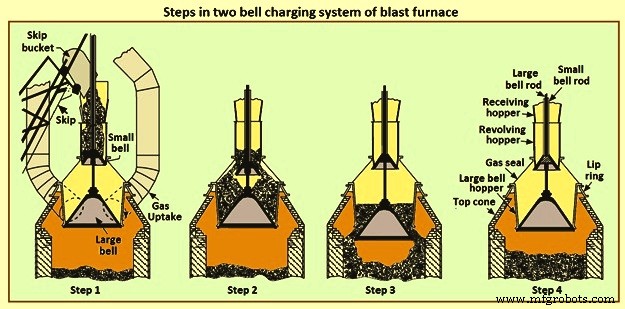

Загрузка печи осуществляется в четыре этапа, как показано на рис. 2. На этапе 1 шихтовый материал поднимается на верх печи либо с помощью скиповой тележки и подъемника, либо с помощью ленточного конвейера и доставляется в приемный бункер. Маленький колокол и большие колокола находятся в закрытом состоянии. Шихтовые материалы из скипа или конвейера сбрасываются в бункер над конусом. Газ поступает сверху топки через патрубки, расположенные в своде (верхнем конусе). На этапе 2 при закрытом большом колпаке опускается малый колпак и на большой колпак сбрасывается шихтовый материал. Это повторяется несколько раз. На этапе 3 маленький колпак закрывается, чтобы предотвратить выход газа в атмосферу. Большой колпак опускается, и шихтовый материал выгружается в доменную печь. На шаге 4 оба звонка закрыты, и система готова к повторной зарядке.

Рис. 2. Этапы двухколпаковой системы загрузки доменной печи

С каждой загрузкой материала из скипа или конвейера небольшой колокол и бункер поворачиваются в выбранное положение перед выгрузкой материала. Это обеспечивает улучшенное распределение материалов на большом колпаке. Колока и посадочная поверхность колоколов и бункера имеют твердое покрытие. Стержень, поддерживающий большой колокол, проходит через полый стержень, поддерживающий малый колокол, что обеспечивает независимую работу колоколов. В этой системе загрузки малый колокол, большой колокол и бункер подвергаются сильным ударам и требуют замены 2-3 раза в течение кампании футеровки доменной печи. В этой системе заправки крайне сложно поддерживать газонепроницаемое уплотнение при верхнем давлении выше 100 кПа. Кроме того, система зарядки с двумя колоколами имеет ограничения по распределению нагрузки в доменной печи. Распределение нагрузки играет большую роль в достижении высокой производительности на БФ.

При использовании высокого давления наверху, особенно свыше 100 кПа, чрезвычайно трудно поддерживать газонепроницаемое уплотнение с помощью обычного устройства раструба и бункера. Кроме того, увеличение требований к производительности потребовало последующего увеличения количества материалов, обрабатываемых высшим оборудованием. Операторы доменной печи и проектировщики осознали важность гибкости распределения шихты для повышения производительности печи и модификации оборудования верхней загрузки для достижения этой цели. Это привело к разработке различных видов зарядного оборудования для удовлетворения этого требования.

Система с двумя колоколами требует меньшей высоты, чем другие системы, и это сравнительно простое устройство. Недостаток заключается в том, что большое уплотнение колпака и газовое уплотнение воронки большого колпака трудно поддерживать при более высоком верхнем давлении. Хорошее уплотнение не может быть обеспечено на периферии большого или малого колпака, так как эти области находятся в потоке сырья. Из-за большого размера и большого веса компонентов изготовление и техническое обслуживание являются сложными, медленными и дорогостоящими, а для замены требуется значительное время простоя печи.

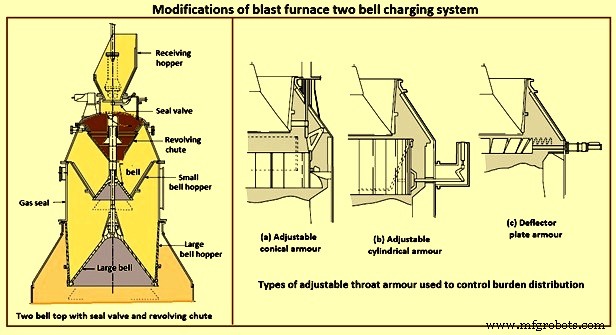

Решение этой проблемы заключалось в разработке оборудования для верхней загрузки, которое может резко уменьшить или решить проблему эффективного уплотнения, связанную с износом колокола и бункера. В основном, были разработаны и эксплуатируются на современных доменных печах высокого давления два других типа верхних загрузочных устройств. Одна из них представляет собой двухконтурную систему с запорными клапанами и вращающимся желобом над малым колпаком. Другая система представляет собой безраструбную систему с вращающимся желобом.

Два раструба с герметичными клапанами и вращающимся желобом

Эта система состоит из большого колпака, маленького колпака и уплотнительной камеры с вращающимся желобом, добавленным над малым колпаком, как показано на рис. 3. Материалы вводятся в малый колпак через два отверстия, каждое из которых снабжено запорным клапаном. Эти запорные клапаны меньше, чем маленький колпак, а уплотнительные поверхности находятся вне потока материала, что обеспечивает эффективную герметизацию. Вращающийся желоб состоит из одного или двух отверстий, которые равномерно направляют поток материала на малый раструб. Небольшой колокольный бункер зафиксирован, а маленький колокол имеет только вертикальное движение. Большой раструб и воронка такие же, как и у двухраструбного типа.

Преимущество этой системы состоит в том, что она устраняет недостатки традиционной системы с двумя колоколами. Благодаря размещению газовых клапанов над верхним колпаком такое расположение гарантирует, что большой колпак всегда находится под одним и тем же давлением. Большой колпак функционирует только как устройство распределения нагрузки и не требует герметичности. Компонентами, находящимися под давлением, являются запорные клапаны и малый колпак. Оба они значительно меньше по размеру и их легче обслуживать в течение более коротких периодов запланированных отключений BF.

Рис. 3. Модификации двухколпаковой системы загрузки доменной печи

Колокол с регулируемой броней

Недостатком системы зарядки колокольного типа является отсутствие возможности распределения нагрузки. Обычно это определяется как возможность изменять толщину слоя кокса и руды по радиусу линии шихты печи. При использовании загрузочного оборудования колокольного типа укладка шихтового материала становится более сложной с увеличением размеров доменной печи. Колпаковый колпак, который выгружает материал в печь через край большого колпака, не позволяет контролировать распределение шихты. Операторы BF пытались изменить скорость колокола, чтобы изменить распределение, но это не дало большого эффекта.

Система регулируемой защиты горловины, используемая в сочетании с верхним загрузочным оборудованием колоколообразного типа, была разработана (рис. 3) для управления и изменения распределения нагрузки, чтобы можно было достичь оптимальной проницаемости в дымовой трубе доменной печи. Регулируемая броня горловины изменяет диаметр в верхней части печи, а в некоторых случаях также меняет наклон брони. Материал, падающий из раструба, ударяется о броню и находит свое положение на уровне запаса в зависимости от заданного положения брони. Корректировки носят полностью круговой характер, но существует предел возможной корректировки.

Существует несколько типов конструкции подвижной брони. Одна из конструкций регулируемой брони состоит из литых стальных пластин, образующих цилиндр, диаметр которого может увеличиваться или уменьшаться оператором печи во время загрузки, как показано на рис. 3(а). Литые стальные пластины разделены и подвешены так, чтобы перекрывать друг друга. Движение допускается под воздействием падающего заряда, а часть энергии удара преобразуется в кинетическую энергию, что снижает абразивный износ. Каждая пластина крепится к треугольному рычагу. Треугольные рычаги шарнирно закреплены в кронштейнах, прикрепленных к верхней части печи, и соединены с тяговым кольцом звеньями.

Другой тип брони, который был разработан, также использовал подвесные пластины, как показано на рис. 3(b). Пластины подвешены к неподвижной круглой опоре, а приводной рычаг прикреплен к нижней части каждой пластины, что позволяет использовать различные настройки от вертикального цилиндра до конического желоба. Еще одна форма регулируемой защиты горла, которая была разработана, представляет собой дефлекторный тип и приводится в действие гидравлическими цилиндрами, как показано на рис. 3(с). По сравнению с броней с коническим желобом, эта система требует гораздо меньшего вертикального пространства между колпаком и линией шихты внутри печи.

Системы регулируемой брони будут по-прежнему использоваться, особенно в больших печах, пока используются системы загрузки колпаков. Опыт работы с очень большими печами показал, что правильное распределение шихты из колпака диаметром более 7 м становится все более и более трудным. В таких случаях очень хорошей альтернативой может стать зарядное оборудование без колокола.

Система верхней зарядки без колокола

Одной из разработок в области оборудования для верхней зарядки, которая привела к качественному скачку в технологии, стала верхняя часть без раструба. Это произвело революцию в верхней зарядке BF. Инженеры компании SA Paul Wurth в Люксембурге изобрели систему зарядки без раструба (BLT) для BF в 1969 году. Ее первое успешное промышленное применение было в 1972 году. Эта конструкция быстро завоевала популярность с момента ее первого промышленного применения.

Система загрузки BLT имеет несколько преимуществ, а именно:(i) она позволяет почти непрерывно загружать доменную печь, поскольку, пока вращающийся желоб распределяет содержимое одного затворного бункера, другой может быть заполнен, (ii) она решает проблему газонепроницаемости. при работе под высоким давлением, (iii) он обеспечивает гибкость в распределении загрузки доменного печи, поскольку он может выполнять однокольцевую загрузку, многокольцевую загрузку, спиральную загрузку, секторную загрузку и точечную загрузку как в ручном, так и в автоматическом режиме, (iv) его клапан регулировки загрузки обеспечивает точное и постоянное распределение шихтовых материалов, (v) он обеспечивает повышенную стабильность работы доменной печи и эффективность, что приводит к лучшему контролю химического состава чугуна, (vi) способствует увеличению производительности доменной печи, (vii) снижает уровень доменной печи расход кокса и помогает достичь более высоких скоростей вдувания пылевидного угля, (viii) способствует увеличению срока службы за счет снижения тепловых нагрузок на стенки доменной печи, (ix) значительно сокращает время и частоту технического обслуживания удобство обслуживания верхнего оборудования, поскольку желоб можно заменить в течение короткого периода времени, (x) верхнее оборудование имеет легкую и компактную конструкцию по сравнению с другими системами верхней заправки высокого давления, (xi) эксплуатационные расходы (OPEX ниже ) и (xii) способствует повышению производительности BF в результате точного распределения нагрузки.

Система зарядки BLT является жизненно важной системой для решения современных эксплуатационных задач BF. Это связано с тем, что (i) обеспечивается более плавная работа доменной печи с дополнительным преимуществом за счет снижения изменчивости содержания кремния в чугуне, (ii) контроль тепловых потерь стенок за счет лучшей загрузки приводит к увеличению срока службы охлаждающих элементов или огнеупорной футеровки, что в в свою очередь приводит к увеличению продолжительности кампании доменной печи, iii) технология и оборудование надежны и проверены, и (iv) их можно интегрировать со скиповым подъемником или системой загрузки конвейерной ленты. Однако высота верхнего оборудования BLT больше, чем у системы зарядки с двумя колоколами.

Используя систему зарядки BLT, часто можно гибко достичь желаемого распределения нагрузки, что указывает на то, что также может быть достигнуто желаемое распределение газа. Основными четырьмя методами зарядки являются зарядка в одной точке, зарядка по нескольким кольцам, зарядка по одному кольцу и зарядка по секторам, где одна точка означает, что желоб вообще не движется, а зарядка по секторам указывает, что желоб может вращаться в небольшой области. Когда угол наклона желоба достаточно велик для загрузки одного кольца, распределение шихты очень похоже на V-образное распределение шихты, достигаемое в системах загрузки колокольного типа. Если угол желоба достаточно мал для одного кольца, распределение напоминает распределение шихты в форме буквы «М», которое также наблюдается в колпаковой печи. Это означает, что система зарядки без звонка может имитировать полную функцию системы зарядки типа звонка, а равномерное распределение нагрузки может быть реализовано за счет зарядки с несколькими кольцами.

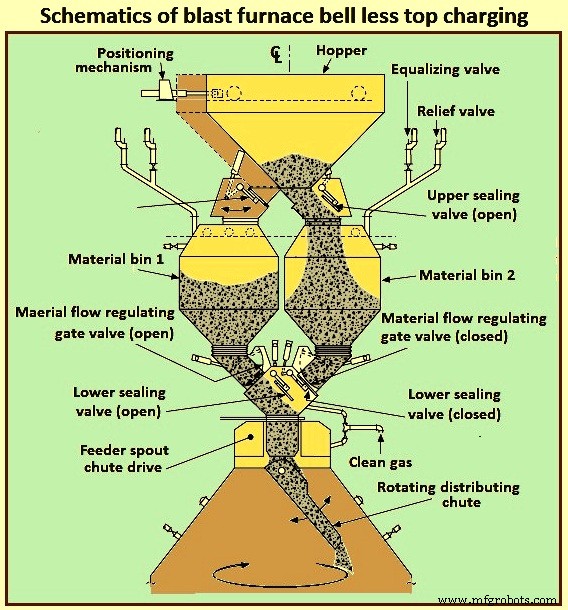

Основными составными частями системы загрузки BLT являются (i) подвижный приемный бункер, (ii) один или два запорных бункера для материала, оснащенных верхним и нижним запорными клапанами и заслонкой для управления потоком материала, (iii) центральный вертикальный загрузочный патрубок, (iv) вращающийся распределительный желоб с регулируемым углом, (v) приводной механизм поворота и наклона, (vi) гидравлические системы, системы смазки и охлаждения и (vii) системы контроля и управления.

Существует два типа бесконусных загрузочных систем, а именно:бункеры параллельного типа и бункеры центрального типа. Неравномерность распределения шихты по сечению горловины является недостатком параллельных бункеров, которые были изобретены первыми, так как расположение двух бункеров для хранения материала не находится на центральной линии ДП. В бункерах центрального типа решена проблема неравномерного распределения шихты, но они могут использоваться только при нормальной или низкой интенсивности плавки, а не при высокой интенсивности плавки из-за конструкции бункеров.

Во время работы скип или ленточный транспортер заполняют бункер шлюза сырьем. Затем шлюзовой бункер герметизируют и нагнетают до рабочего давления в верхней части печи. Каждый шлюзовой бункер оснащен верхним и нижним запорным клапаном и заслонкой для контроля потока материала. Замковые бункеры используются попеременно. Когда один наполняется, другой опорожняется. По своей конструкции запорные клапаны всегда находятся вне пути потока материала, чтобы предотвратить истирание материала, что снижает вероятность проблем с уплотнением. Ворота управления потоком открываются в заранее определенные положения для различных типов сырья, чтобы контролировать скорость разгрузки. Воронки замка облицованы сменными изнашиваемыми пластинами. Клапаны нижнего уплотнения и заслонки управления потоком материала находятся в общем газонепроницаемом корпусе с желобами потока материала, которые направляют материал через центральный выпускной патрубок, расположенный в корпусе главного редуктора.

При работе ДП, оснащенных загрузочным оборудованием БЛТ, скип или конвейер подает шихтовый материал в приемный бункер. Когда шлюзовой бункер пуст, материал может поступать после того, как давление в шлюзовом бункере снизится до атмосферного путем открытия верхнего запорного клапана и верхних дроссельных клапанов. После загрузки всего материала в бункер верхний дроссельный клапан и верхний запорный клапан закрываются. Затем в шлюзовом бункере создается давление до рабочего давления в верхней части печи. Шлюзовые бункеры используются попеременно, то есть один заполняется, а другой опорожняется.

Когда линия штока опускается до заданной высоты, определяемой механическими стержнями штока или радаром, открываются нижний запорный клапан и нижний дроссельный клапан. Затем материал выгружается в доменную печь через распределитель во вращающийся желоб, образуя новые слои на поверхности шихты. Распределительный желоб поворачивается вокруг вертикальной оси печи и изменяет угол на заданный по отношению к горизонтальной плоскости. Эта система обладает гибкостью загрузки материалов в характерные кольца, в спиралевидные кольца меньшего диаметра или в точечную / точечную засыпку. Кроме того, при желании можно точно контролировать количество материала в каждой зоне разгрузки.

После того, как весь материал загружен желобом, нижний дроссельный клапан и нижний уплотнительный клапан закрываются. Стандартные стержни (или радар) начинают следовать за поверхностью шихты после закрытия нижнего дроссельного клапана. После того, как уровень запаса достигнет заданного значения, такая же процедура загрузки повторяется для следующей свалки материала.

По своей конструкции запорные клапаны всегда находятся вне пути потока материала, чтобы предотвратить истирание материала. Это снижает вероятность проблем с герметизацией. Затвор управления потоком открывается в заданных положениях для различных типов шихтовых материалов, чтобы контролировать скорость разряда. Воронки замка облицованы сменными изнашиваемыми пластинами. Клапаны нижнего уплотнения и заслонки потока материала находятся в общем газонепроницаемом корпусе с желобом потока материала, который направляет материал через центральный выпускной патрубок, расположенный в корпусе главного редуктора. На рис. 4 показана схема бесколпаковой загрузки доменной печи сверху.

Рис. 4. Схема бесколпаковой загрузки доменной печи сверху

Усовершенствования конструкции системы BLT были сосредоточены на двух областях, а именно (i) устранении или уменьшении сегрегации более мелких частиц в шлюзовых бункерах перед вращающимся желобом и (ii) разработке меньшего устройства для установки на многие более мелкие BF уже работают. Чтобы решить первое условие концентрации мелкой мелочи, конструкция, включающая вращающийся желоб в большой приемный бункер, расположенный над одним большим бункером-затвором, дает желаемый результат равномерного распределения более мелкого материала по всей шихте.

Проблема установки системы BLT на существующих печах меньшего размера была решена путем разработки компактного верха. В этой конструкции используется распределительный лоток, который можно заменить с помощью установки двери, и конструкция, обеспечивающая доступ через главный редуктор. Кроме того, общая высота затворной воронки была уменьшена за счет другой конструкции затвора потока и конструкции запорного клапана с двойным приводом.

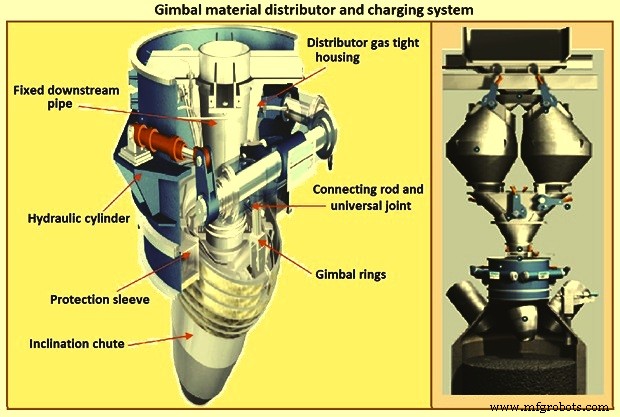

Карданная система зарядки

Назначение карданной системы загрузки состоит в том, чтобы облегчить контролируемое распределение шихтового материала в доменную печь через качающийся желоб карданного типа через приемный бункер и регулируемое отверстие затвора для материала, чтобы система загрузки под давлением, описанная выше, могла работать независимо от системы распределения. В нем используется конический распределительный желоб, поддерживаемый кольцами в карданном механизме, обеспечивающий независимый и комбинированный наклон оси желоба.

Система зарядки Gimbal успешно зарекомендовала себя в тяжелых условиях высокой температуры и высокого давления в корпусе плавильного газификатора Corex. Эта система теперь расширена до технологии BF. Инновационная конструкция Gimbal обеспечивает бесконечные возможности зарядки для улучшения распределения нагрузки на BF. Надежная простота привода представляет собой элегантное решение с минимальными инвестиционными затратами. Распределитель Gimbal, как часть общей системы верхней зарядки BF, предлагает полностью интегрированное решение для зарядки, обеспечивающее значительное улучшение эксплуатации и затрат на техническое обслуживание BF. Конструкция подходит для установки на новых доменных печах, а также для модернизации существующих установок доменных печей с минимальным воздействием на существующее оборудование.

В дополнение к преимуществам, достигаемым за счет эксплуатационной эффективности, с самого начала целью любой новой конструкции по сравнению с традиционным верхним оборудованием без раструба также является обеспечение (i) взаимозаменяемости с существующим верхним оборудованием без раструба в качестве модернизации. или модернизация, (ii) более простая конструкция, исключающая сложные планетарные и уязвимые редукторы наклона традиционных конструкций, (iii) приведение в действие гидравлического привода, обеспечивающее повторяемость и точность в течение всего жизненного цикла, (iv) увеличенный период времени между требуемыми периодами замены желоба, (v) снижение капитальных затрат (CAPEX) и расходов на интеграцию, а также снижение операционных расходов за счет сведения к минимуму незапланированных простоев печи и снижения затрат на жизненный цикл оборудования.

Для достижения этих целей компании Primetals Technologies и Woodings Industrial Corporation разработали ряд гидравлических систем распределения материалов, подходящих для малых, средних и крупных доменных печей по всему миру. В системе Gimbal используется конический распределительный желоб, поддерживаемый кольцами в конструкции Gimbal, обеспечивающий независимый и комбинированный наклон оси желоба.

Ассортимент включает в себя гидравлический загрузочный блок Woodings и карданную верхнюю часть, а также полный комплект дополнительного оборудования для распределения в верхней части печи, включая распределительные коромысла, клапаны с верхним затвором, бункеры, клапаны с нижним затвором, затворы потока материала и сборочные клапаны с очками, все разгружаемые через гидравлически приводные распределительные желоба.

Назначение верхней системы распределения Gimbal состоит в том, чтобы облегчить контролируемое распределение шихтового материала в доменную печь через качающийся желоб карданного типа через приемный бункер и регулируемое отверстие затвора для материала, чтобы система загрузки под давлением, указанная выше, могла работать независимо от системы распределения.

Наклонный желоб приводится в движение двумя гидравлическими цилиндрами, установленными на 90 градусов друг от друга. Этот тип подвески и привода приводит не к вращению опрокидывающегося желоба, а к круговой траектории за счет наложения обоих опрокидывающих движений. Независимая или совместная работа цилиндров позволяет направить ось желоба под любым углом или даже по любой траектории. Движение обеспечивается двумя гидравлическими цилиндрами, каждый из которых работает через вал, шатун и универсальный шарнир, приводя в движение кольца карданного подвеса. Благодаря движению гидравлических цилиндров распределительный лоток обеспечивает точное распределение материала с возможностью бесконечного количества схем загрузки на различных скоростях. К ним относятся кольцевая, спиральная, центральная, точечная, сегментная или секторная загрузка, обеспечивающая полный контроль загрузки материала в печь.

Весь узел распределителя заключен в газонепроницаемый корпус, который монтируется непосредственно на верхний фланец верхнего конуса доменной печи. Корпус содержит неподвижный входной желоб и наклонный распределительный желоб, поддерживаемый кольцами в карданной конструкции, обеспечивающей независимый и комбинированный наклон оси желоба. Узел изготовлен из комбинации материалов из нержавеющей и углеродистой стали с фиксированным входным желобом и наклонным корпусом желоба, облицованным керамическим материалом для обеспечения превосходной защиты от износа. Замкнутая система водяного охлаждения подает охлаждающую воду через основные валы, подшипники карданного подвеса и подшипники универсального шарнира для охлаждения движущихся элементов распределительной системы карданного подвеса.

Ключевыми характеристиками конструкции карданного подвеса являются (i) простая, прочная конструкция с использованием рычагов, приводимых в действие гидравлическими цилиндрами, (ii) приводные цилиндры установлены вне зоны давления, поэтому не подвержены горячим и пыльным условиям эксплуатации, (iii) кольцо карданного подвеса расположение обеспечивает простое наклонное движение в двух плоскостях, что при наложении дает распределение на 360 градусов, и (iv) износ наклонного желоба уравновешивается по его окружности, что обеспечивает длительный срок службы.

Верхняя часть BF Gimbal представляет собой автоматизированную систему загрузки под давлением с компьютерным управлением, предназначенную для (i) приема руды, кокса и других материалов в приемный бункер независимо от распределительной системы, расположенной ниже, (ii) выпуска этих материалов по мере необходимости. , в динамический распределительный лоток, расположенный под приемным бункером, и (iii) распределять материал по заданным схемам на линию загрузки печи в соответствии с заранее определенной матрицей загрузки. Управление распределительным желобом Gimbal полностью интегрировано в общее программное обеспечение загрузки печи. Система обеспечивает высокий уровень точности и контроля движений карданного подвеса и, следовательно, позиционирования распределительного желоба. Распределитель материала карданного подвеса показан на рис. 5.

Рис. 5. Распределитель материалов карданного подвеса и система зарядки

Система Gimbal — это элегантная, простая и надежная система зарядки, предназначенная для работы при высоких температурах и высоком давлении. Система способствует контролируемому распределению шихтового материала в доменную печь через качающийся желоб карданного типа через приемный бункер и регулируемое отверстие для материала, так что вышеописанная система загрузки под давлением может работать независимо от системы распределения. В карданном подвесе используется конический распределительный желоб, поддерживаемый кольцами в конструкции карданного подвеса, обеспечивающей независимый и комбинированный наклон оси желоба.

Карданная верхняя часть BF имеет как эксплуатационные, так и инженерные преимущества. The operational advantages of a charging system incorporating a distribution chute and lock hopper system are well proven on the blast furnaces worldwide. The Gimbal top, proven in demanding Corex applications, allows a similar charging philosophy to be followed, and open more possibilities for charging improvement. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.

Производственный процесс

- Топ-5 гибких производственных систем

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи

- Факторы, влияющие на расход кокса в доменной печи

- Турбина регенерации верхнего давления газа доменной печи