Базовая система регенерации и очистки газа кислородной печи

Базовая система регенерации и очистки газа кислородной печи

В процессе выплавки стали в кислородно-конвертерной печи кислород (O2) вдувается в шихтовую смесь, и из-за химических реакций, протекающих в конвертерной емкости, выделяется большое количество высокотемпературного газа, богатого моноуглеродом. оксид (СО) выходит через горловину конвертера. На этой стадии газ очень горячий (температура 950°С и выше) и запылен. Этот газ известен как газ LD, конвертерный газ или конвертерный газ. Конвертерный газ обычно классифицируется как бедный газ с точки зрения его теплотворной способности и индекса Воббе, но относится к группе богатых газов с точки зрения его свойств горения (и, в частности, температуры горения).

В первые дни производства стали конвертерным процессом коричневые пары из дымохода указывали на то, что конвертер работает. На сегодняшний день в результате системы утилизации и очистки конвертерного газа работа конвертера фиксируется только по факельной трубе.

Состав конвертерного газа зависит от используемого процесса, метода извлечения и, в частности, объема O2. Состав газа изменяется от начала до конца продувки теплоты в конвертере и зависит от времени продувки. Основными составляющими конвертерного газа являются CO, CO2 (двуокись углерода), O2 и N2 (азот). Типичный объемный состав конвертерного газа:CO – от 55 % до 60 %, CO2 – от 12 % до 18 %, O2 – от 0,1 % до 0,3 %, а остальное – N2.

Первые преобразователи были введены в эксплуатацию в ноябре 1952 г. (VOEST в Линце) и мае 1953 г. (OAMG, Донавиц). В первые годы использования конвертера LD колошниковый газ полностью сжигался в горловине конвертера через открытый колпак, а затем охлаждался в дымовой трубе косвенно водой или системой испарительного охлаждения. В то время производилось около 300 кг пара и 250 кубометров дымовых газов на тонну нерафинированной стали.

Экологические аспекты были серьезной проблемой для конвертерного процесса во время его промышленного внедрения в 1950-х годах. Мелкость пыли в отходящих газах конвертера вынудила поставщиков процесса разработать новые системы обеспыливания. 1 грамм (г) конвертерной пыли имеет площадь видимой поверхности от 300 квадратных метров (кв.м) до 500 кв.м. Чтобы обычно избежать оптических эффектов «коричневого дыма», пыль должна быть удалена из системы до уровня менее 100 мг/куб. Для этого использовались системы обеспыливания как мокрого, так и сухого типа. Задача все больше и больше превращалась в возможность для конвертерного процесса по мере роста числа экологических проблем. И эта возможность помогла в разработке системы утилизации конвертерного газа с подавлением горения. Сегодня экономические и экологические требования требуют, чтобы энергия конвертерного газа и железосодержащей пыли собиралась и эффективно перерабатывалась.

Как правило, можно использовать две системы для обращения с верхним конвертерным газом и для рекуперации энергии из конвертерного газа. Этими системами являются (i) частичное/полное сгорание, (ii) подавленное сгорание.

В системе полного (или открытого) сжигания (которая больше не используется в основном) технологический газ из корпуса конвертера сжигается в дымоходе. Отверстие между корпусом конвертера и первичной вентиляцией (или газа конвертера) обеспечивает поступление окружающего воздуха и, таким образом, обеспечивает частичное или полное сгорание газа конвертера. В этом случае технологический газ содержит от 15 до 20 кг пыли на тонну жидкой стали (tLS) и около 7 кг газа CO/tLS. Энергия восстанавливается за счет использования явного тепла в котле-утилизаторе. Когда конвертерный газ сжигается в дымоходе, дымовые газы выбрасываются и должны соответствовать местным стандартам выбросов. В системах открытого сжигания существует большой расход (около 1000 Н м3/тл до 2000 Н м3/тл) из-за подачи воздуха в газоход конвертера.

По мере увеличения объема преобразователей оборудование для очистки выхлопных газов становится больше. Крупные конвертеры используют систему без сжигания по нескольким причинам, таким как относительно небольшой размер системы в целом, простота обслуживания и стабильная эффективность обеспыливания. В начале шестидесятых годов были разработаны процессы регенерации высококалорийного колошникового газа конвертера, чтобы его можно было использовать в качестве газообразного топлива внутри установки. Это было достигнуто за счет подавления горения.

Системы подавления сгорания предлагают наилучшие возможности для рекуперации тепла и топлива. Юбка опускается над горловиной конвертера во время продувки O2, чтобы уменьшить инфильтрацию воздуха и воспрепятствовать сгоранию газа CO в дымоходе. Образовавшийся богатый CO газ собирают, очищают и хранят для последующего использования в качестве топливного газа на сталелитейном заводе. Котел-утилизатор, генерирующий пар высокого давления, может утилизировать ощутимую теплоту газа перед его очисткой и хранением. При этом восстанавливается от 10 % до 30 % (0,1 ГДж/tLS – 0,3 ГДж/tLS) от общего выхода энергии. Еще от 50 % до 70 % восстанавливается в виде химической энергии (CO) из конвертерного газа. Полная рекуперация энергии при применении подавления горения с рекуперацией конвертерного газа и котлом-утилизатором может достигать 70–90 %. Экономия энергии может составить от 0,35 ГДж/тл до 1,08 ГДж/тл с системой без утечек. При экономии энергии 0,92 ГДж/т стали выбросы CO2 сокращаются на 46 кг/т стали. Рекуперация энергии снижает образование CO2 при использовании ископаемого топлива и электроэнергии примерно на 0,05 т CO2/т стали. Конвертерный газ обычно не собирается в начале и в конце продувки из-за низкого содержания CV и CO, а вместо этого сжигается. Таким образом, CO2 неизбежно выделяется. Преимущество подавления горения по сравнению с открытыми системами сжигания заключается в меньшем расходе газа, поскольку не происходит горения и не подается дополнительный воздух. Следовательно, системы охлаждения и газоочистки имеют меньшие размеры. Это также приводит к повышению производительности, поскольку можно увеличить скорость продувки O2 и снизить энергопотребление вентиляторов. Установка экспертной системы для оптимизации сбора конвертерного газа может сэкономить около 30 МДж/тCS (тонну нерафинированной стали).

Технологическое оборудование, установленное над горловиной конвертера, предназначено для охлаждения, очистки и регенерации конвертерного газа с помощью подавления горения. При подавлении сжигания конвертерного газа извлекается от 70 до 100 кубометров конвертерного газа на тонну нерафинированной стали с теплотворной способностью от 1600 до 2000 ккал/Н кубометр газа. Помимо 80 кг/т сырой стали, производится также пар в случае адаптации системы испарительного охлаждения колошникового газа. Извлекаемый конвертерный газ смешивается с другими побочными газами (коксовым и доменным газом) и используется на металлургическом заводе в качестве топлива. Пар в основном используется на установке вакуумной дегазации вторичного сталеплавильного производства.

Поскольку рафинирование стали выполняется за короткий период времени, около 35 минут на одну плавку, концентрация пыли очень высока. В конвертерах бестопочного типа с функцией рекуперации газов концентрация пыли составляет от 70 г/Н м3 до 80 г/Н м3 на входе в первое пылеулавливающее устройство. Преобразователи без сжигания, без сжигания газообразного CO, регулируют объем всасываемого воздуха из горловины и контролируют концентрацию ниже предела взрываемости, тем самым регенерируя газообразный CO в качестве топлива. Система очистки отработавших газов состоит из системы охлаждения отработавших газов и системы очистки.

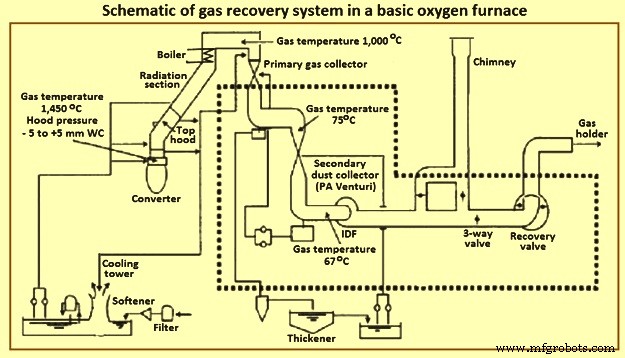

Конвертерный газ, извлекаемый для использования в качестве топлива, должен соответствовать определенным требованиям. В настоящее время в большинстве конвертерных цехов конвертерный газ утилизируется в качестве топлива путем внедрения системы подавления горения. Из-за системы подавления сгорания объем образующегося конверсионного газа составляет от 50 до 100 н м 3 /т л.с. Это приводит к значительным различиям в габаритах первичных обеспыливающих устройств. Уменьшенный расход отходящего газа, характеризующий способ подавления сжигания, приводит к более высокой массовой концентрации неочищенного газа, и, следовательно, эффективность системы улавливания пыли должна быть увеличена при идентичной загрузке пыли чистого газа. Таким образом, с точки зрения улавливания пыли принцип подавления горения позволяет использовать системы обеспыливания, рассчитанные на меньший объемный расход, что требуется для достижения более высоких показателей улавливания пыли. Первичное обеспыливание обычно осуществляется скрубберами типа Вентури (около 60 % конвертерных цехов) или сухим и мокрым ЭФ (электростатическим пылеуловителем). Перед трубкой Вентури или электрофильтром крупные частицы обычно перемещаются с помощью дефлектора и т. д. Схема системы улавливания газа в кислородном конвертере показана на рис. 1.

Рис. 1. Схема системы регенерации газа в кислородной печи

Системы подавления сгорания можно в основном разделить на два типа, а именно (i) типа OG и (ii) типа IC (IRSID-CAFL). Система типа OG практически не имеет пространства между горловиной и юбкой капота и регулирует давление в закрытом горловине. Система типа IC имеет зазор в несколько сотен миллиметров между горловиной и юбкой колпака (диаметр которой немного больше диаметра горловины) и контролирует давление в горловине. Система без сжигания поддерживает низкую температуру газа и не пропускает воздух для горения. Следовательно, охлаждающее устройство и пылеулавливающее устройство, установленные в системе, меньше, чем те, которые установлены в системе сжигания. Поскольку система работает с газом, который в основном состоит из CO, необходимо уделить внимание герметизации входного отверстия для флюса и охлаждающей жидкости и отверстия для фурмы, а также контролю утечек по периферии устройств, а также продувке газоудерживающей части.

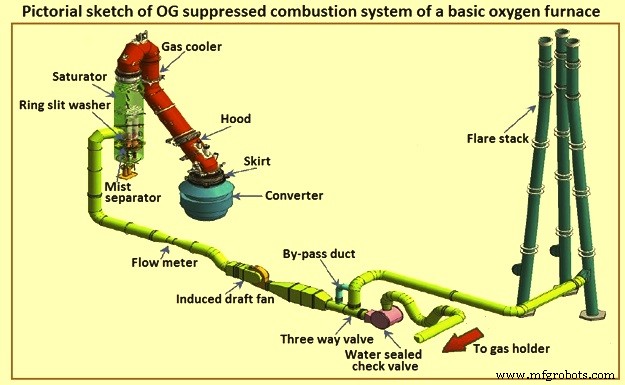

Система типа OG часто используется из-за ее эксплуатационной стабильности. Система охлаждения типа ОГ позволяет не только утилизировать явную теплоту выхлопных газов в виде пара, но и повысить эффективность ИДФ (вытяжного вентилятора) за счет снижения температуры выхлопных газов за счет использования охлаждающего устройства. Система OG обычно предназначена для рекуперации большого процента скрытой теплоты и явного тепла газа верхней части конвертера. Графический эскиз системы подавления сжигания ПГ для утилизации конвертерного газа показан на рис. 2.

Рис. 2. Эскиз системы подавления горения OG

Процесс

При продувке конвертера для выплавки стали атмосферный воздух смешивается с газом на входе в конвертер. Количество атмосферного воздуха, поступающего в систему в горловине конвертера, регулируется давлением колпака и подвижной юбкой. В период продувки начальной стадией является стадия обогащения кислородом. На этой стадии соотношение воздуха (лямбда) равно 1. На этой стадии обогащения кислородом первичный газ полностью сгорает, и в этот период не происходит рекуперация газа. После этого начинается стадия насыщения СО газом, где лямбда меньше 1. На этой стадии происходит только частичное окисление и образуется горючий отходящий газ, содержащий газы СО, СО2 и N2. После этого происходит основная стадия обезуглероживания, которая приходится на среднюю часть периода продувки. На этом этапе соотношение воздуха (лямбда) поддерживается на минимальном уровне и составляет около 0,1. В этот период извлекается максимальное количество газа. В конце продувки значение лямбда снова поддерживается равным 1, а образовавшийся газ полностью сгорает без рекуперации газа.

Утилизация конвертерного газа с помощью системы подавления сгорания имеет то преимущество, что структура системы намного более компактна, чем структура системы с полным сжиганием, и, следовательно, более гибка для настройки в соответствии с требованиями объекта. Во время процесса давление газа в колпаке контролируется для предотвращения выброса газа из горловины конвертера, а также для контроля соотношения воздуха (лямбда). Контроль системы важен, поскольку он обрабатывает взрывоопасные выхлопные газы (в основном газ CO). Система должна эксплуатироваться безопасным образом. Система должна иметь высокие энергетические характеристики и должна рекуперировать как скрытую теплоту, так и явную теплоту выхлопных газов.

Газ с высоким содержанием CO, выходящий из конвертера, сначала охлаждается в колпаке конвертера опосредованно либо с помощью охлаждающей воды, либо с помощью системы испарительного охлаждения (ECS), чтобы снизить его номинальную температуру с 1600–1700 °C до примерно 900 °C. ECS рекуперирует часть явного тепла выхлопных газов в виде пара низкого давления. Охлаждение конвертерного газа до 900°С необходимо для исключения образования водяного газа (СО + Н2) при мокрой очистке. Хорошо известно, что водяной газ очень взрывоопасен.

Система должна иметь высокую производительность сбора пыли. Регенерированный газ очищается на установках мокрого или сухого типа. Более 90 % современных систем обеспыливания во всем мире работают на основе процесса газоочистки мокрого типа. Эти системы способны удовлетворить требования менее 50 мг/н кубометра пыли. В мокрой системе извлеченный конвертерный газ очищается в скрубберах Вентури с последующей обработкой в каплеуловителях. Затем очищенный газ хранится в газгольдере для бесперебойной подачи в систему газораспределения после его дальнейшей очистки в ЭЦН или выбрасывается вентилятором ИДФ через факельную трубу после сжигания в факеле. Шлам, образующийся во время влажной очистки, транспортируется в сгуститель, через бак с погружным уплотнением, желоб и барабанный грабельный классификатор для влажной обработки. Химические вещества добавляются для коагуляции и лучшего разделения. Слив сгустителя рециркулируется после охлаждения, а шлам далее обрабатывается либо в вакуум-фильтре, либо в пресс-фильтре для использования в аглофабрике.

Установки сухой газоочистки с УЭЦН позволяют достичь запыленности менее 15 мг/N м3. При сухой очистке крупная пыль конвертерного газа после охлаждения в котле-утилизаторе отделяется в испарительной камере, а затем в электрофильтре для удаления мелкой пыли. Сравнение сухого и мокрого типов газоочистки представлено в таблице 1. Газоочистки сухого типа имеют хорошие перспективы из-за меньшего энергопотребления, большей эффективности и лучшего качества конвертерного газа, а также экономичного способа утилизации отработанного газа. пыль.

| Tab1 Сравнение установок мокрой и сухой очистки газа | ||||

| Сл. № | Тема | Единица | Мокрая система | Сухая система |

| 1 | Запыленность чистого газа | мг/N куб.см | <тд 113">5010 | |

| 2 | Соответствие НДТ | <тд 79">Нет | Да | |

| 3 | Потребление энергии | % | 100 | <тд 90">50|

| 4 | Пылеотделение | <тд 79">Влажность/шлам | Сухой | |

| 5 | Очистка воды | <тд 79">Да | Нет | |

| 6 | Инвестиционные затраты | % | <тд 113">75100 | |

| 7 | Очистка отходящих газов после газгольдера | <тд 79">Да | Нет | |

| 8 | Утилизация пыли | <тд 79">Да | Нет | |

| 9 | Стоимость сушки для переработки пыли | <тд 79">Да | Нет | |

Производственный процесс

- Базовый ввод и вывод Java

- Автоматизация, управление и моделирование кислородного производства стали

- Система автоматизации, измерения и управления доменными процессами

- Огнеупорная футеровка основной кислородной печи

- Индукционная печь и производство стали

- Производство и использование доменного газа

- Система охлаждения доменной печи

- Химия производства стали в кислородной печи

- Турбина регенерации верхнего давления газа доменной печи

- Как подготовить систему сжатого воздуха и газа к зиме