Использование чугуна для производства стали в дуговых электропечах

Использование чугуна для производства стали в дуговых электропечах

Производство стали в электродуговых печах (ЭДП) отличается очень хорошей гибкостью в отношении выбора шихтовых материалов. Традиционным шихтовым материалом для процесса ЭДП был 100 % холодный лом, но из-за проблем, связанных с ломом, таких как его доступность и качество, колебания рыночных цен и ограничения, накладываемые ломом при производстве некоторых марок стали из-за содержания остаточных элементов и уровня азота и т. д. альтернативные шихтовые материалы успешно использовались операторами ЭДП в разном процентном соотношении. Альтернативными шихтовыми материалами являются железо прямого восстановления (DRI), горячее брикетированное железо (HBI), передельный чугун или чугун.

Использование чугуна более популярно в тех районах, где есть дефицит лома и/или электроэнергии или электроэнергия имеет высокую стоимость. Популярным источником чугуна является доменная печь, поэтому чугун можно использовать в тех ЭДП, которые находятся в непосредственной близости от доменной печи, в противном случае оператор ЭДП должен использовать чугун. Чугун требует дополнительной энергии для его плавления. В электросталеплавильном производстве в ЭДП возможен широкий диапазон вариаций пропорций чугуна и лома. Со 100 %-м браком на одном конце шкалы; FAF также может работать с загрузкой только 20 % металлолома и 80 % жидкого металла. В настоящее время существует множество ЭДП, рассчитанных на использование в шихте до 80 % чугуна.

Объединение загрузки чугуна и скрапа в ЭДП способствует повышению производительности процесса. В горячем металле растворены углерод и кремний, которые являются важными источниками тепла, доступными при их окислении. Теплота окисления этих элементов вместе с явным теплом, имеющимся в чугуне, способствует существенному снижению энергопотребления при выплавке стали в ЭДП. Кроме того, чугун не содержит посторонних неметаллических материалов, которые удаляются в виде шлака в процессе производства чугуна. Тем не менее, операторы ЭДП должны следить за тем, чтобы в печи происходила сильная реакция из-за углерода в жидком металле. Горячий металл можно загружать контролируемым образом, чтобы контролировать содержание углерода в ванне с жидким металлом в печи.

Основные преимущества, связанные с загрузкой чугуна в ЭДП, включают повышенную производительность, улучшенное вспенивание шлака и повышенное содержание углерода в шихте. Высокая чистота и низкое содержание пустой породы в чугуне позволяют производить такие стальные изделия, для которых требуется низкое остаточное содержание. Кроме того, жидкий чугун имеет известный и последовательный химический состав, подтвержденный анализом, и это компенсирует значительные колебания химического состава, характерные для использования устаревшего лома.

Химическая энергия, содержащаяся в горячем металле, эффективно передается содержащимся в нем углеродом, что способствует более быстрому плавлению и повышению производительности. Чугун чрезвычайно полезен для повышения производительности ЭДП и сокращения времени плавки при условии, что конструкция печи не ограничивает скорость обезуглероживания. Чугун также обеспечивает значительную гибкость при выборе лома. Из-за низкого остаточного содержания чугуна можно утилизировать низкосортный лом, когда в ЭДП используется более высокая доля чугуна.

Чугун имеет те же преимущества, что и чугун, с дополнительным преимуществом, заключающимся в том, что материал уже имеет температуру около 1300 градусов по Цельсию или выше. Таким образом, большая часть потребности в энергии в ЭДП (необходимой для плавления Fe) уже обеспечена. Одна тонна чугуна при температуре 1430°C дает около 250 кВт·ч в виде физического тепла, исходя только из содержания Fe. При использовании чугуна в ЭДП типичная экономия энергии обычно находится в диапазоне от 3,1 кВтч/% чугуна до 3,6 кВтч/% чугуна. Использование чугуна увеличивает экономию до 4,8 кВтч/процент чугуна. Использование больших количеств чугуна может снизить энергопотребление до уровня 200 кВтч на тонну чугуна и ниже, что может быть очень выгодно для мест со слабой электросетью.

Влияние ТМ на ключевые параметры процесса ЭДП

В последнее время основной акцент в производстве стали в ЭДП был связан с достижением максимальной энергоэффективности. Кроме того, сырьевые материалы влияют на конструкцию ЭДП и практику ее эксплуатации. Влияние ТМ в качестве шихтового материала на различные ключевые параметры процесса производства стали в ЭДП подробно описано ниже.

Остаточные элементы – Остаточные элементы, также известные как случайные элементы, не могут быть удалены из стали во время обработки. Следовательно, количество этих элементов в продукте находится в прямой зависимости от количества этих элементов, загружаемых в процесс производства стали через шихтовые материалы. Высокие уровни остаточных элементов могут повлиять на операции литья и прокатки, помимо влияния на качество продукции. Путем добавления ТМ, представляющего собой чистую единицу железа, в шихтовую смесь уровень остаточных элементов в жидкой стали можно снизить до приемлемого уровня посредством процесса разбавления.

Уровень азота в стали – Азот обычно считается нежелательной примесью, вызывающей охрупчивание сталей и влияющей на деформационное старение. Азот в жидкой стали находится в виде раствора. При затвердевании стали при непрерывной разливке азот является основной причиной образования газовых пузырей. Чугун из-за более низкого содержания азота обеспечивает эффект разбавления, а также приводит к образованию газообразного монооксида углерода (CO) в ванне стали в результате кипения C, что дополнительно приводит к снижению содержания азота в стали.

Удаление водорода – Газ CO, выделяющийся в процессе обезуглероживания, способствует удалению водорода. Было продемонстрировано, что обезуглероживание со скоростью 1 % в час может снизить уровень водорода в стали с 8 частей на миллион до 2 частей на миллион за 10 минут.

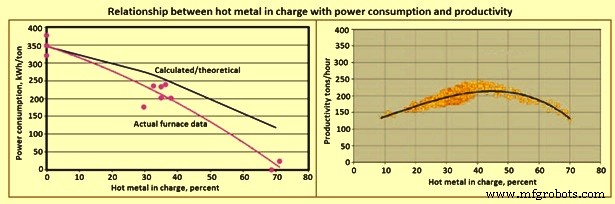

Влияние на производительность и другие рабочие параметры – При использовании ТМ в шихтовой смеси увеличивается потребление кислорода, что способствует повышению производительности ЭДП, сокращению времени плавки до плавки, повышению выхода Fe и снижению удельного энергопотребления. При использовании ТМ в шихте экономия составляет от 4 кВтч на процент жидкого металла до 8 кВтч на процент жидкого металла в шихте. На рис. 1 представлена зависимость производительности и удельного энергопотребления от процентного содержания чугуна в шихте ДСП.

Рис. 1. Взаимосвязь между расходом горячего металла, потребляемой мощностью, и производительностью

Роль углерода – При производстве стали в ЭДП углерод необходим для реакции с кислородом и оксидом железа, что способствует пенообразованию шлака. Некоторое количество углерода также необходимо для удовлетворения требований к продукту. Углерод также загружается в ЭДП для реакции с в ванне с впрыскиваемым кислородом с образованием газа CO, а также для получения достаточного количества химической энергии для экономии потребления электроэнергии. Генерация газа CO в ванне помогает достичь низкой концентрации растворенных газов в стали. Пузырьки газа CO также способствуют пенообразованию шлака (создают эмульсию), что помогает сдерживать электрическую дугу и улучшать передачу энергии в стальную ванну, а не в кожух печи, и передачу в ванну за счет энергии излучения. Эффективность переноса при различных состояниях шлака указана в Таблице 1.

| Tab1 Тип дуги и эффективность передачи электроэнергии | ||

| Сервисный номер | Тип дуги | % эффективности использования электроэнергии |

| 1 | Свободное горение | <тд 136">26|

| 2 | Частично окружен вспенивающимся шлаком | 65 |

| 3 | Полностью окружен пенящимся шлаком | <тд 136">93|

| 4 | Частично резистивный нагрев | 97 |

| 5 | Обогрев сопротивлением | <тд 136">100|

Видно, что полное погружение электрической дуги во вспенивающийся шлак оказывает огромное положительное влияние на передачу энергии. Таким образом, потери тепла через излучение могут быть уменьшены. Общее количество добавляемого углерода, необходимое для работы ЭДП, зависит от нескольких факторов, а именно (i) содержания углерода в исходных материалах (ii) запланированного уровня потребления кислорода (iii) желаемого уровня углерода на выпуске (iv) экономичности выхода Fe по сравнению с стоимость углерода и (v) мощность системы выхлопных газов. Углерод обычно добавляется в ЭДП в виде угля или кокса с зольностью, которая является нежелательным материалом при производстве стали. Чугун содержит углерод в диапазоне от 3,8% до 4,5%. Таким образом, использование горячего металла значительно экономит средства по сравнению с добавлением углерода в ванну из внешних источников.

Из-за неравномерного извлечения углерода из шихты в ЭДП многие операторы ЭДП обратились к сырьевым материалам с высоким содержанием углерода, таким как чугун или чугун и т. д., чтобы уменьшить отклонения в процессах производства стали. При использовании больших количеств чугуна или чугуна вообще нет необходимости добавлять шихтовый углерод. Каждый 1 % чугуна в шихте дает 0,435 кг углерода на тонну шихты (при условии 4 % С в чугуне и выходе лома 92 %). Таким образом, 20 % чугуна в шихте дают эквивалент почти 9 кг углерода на тонну шихты. Степень извлечения углерода, содержащегося в металлическом сырье, очень высока (обычно от 90 % до 100 %). Если принять во внимание улучшенное извлечение углерода, это количество чугуна может заменить от 10 кг на тонну шихтового углерода до 60 кг на тонну шихтового углерода.

Особенности дизайна – Ключевая проблема ЭДП – ее обезуглероживающая способность. Высокое содержание углерода в шихте требует дополнительного времени на обезуглероживание. В ЭДП нельзя использовать скорость вдувания кислорода, типичную для конвертерного производства стали. Доля чугуна, превышающая 40 %, считается максимальным пределом, выше которого производительность ЭДП снижается из-за недостаточной мощности подачи кислорода. Однако в настоящее время доступны ЭДП, рассчитанные на использование до 80 % чугуна.

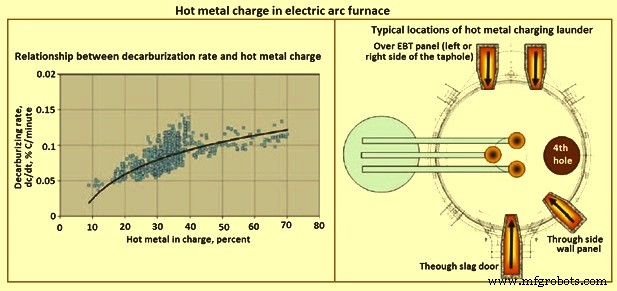

Пределы впрыска кислорода в ЭДП стандартной конструкции обычно связаны с проблемами, связанными с обширными явлениями разбрызгивания, обратным пламенем, увеличением расхода электрода и эрозией огнеупорной футеровки, а также сокращением срока службы панелей крыши и огнеупорной треугольной центральной части. Типичная скорость обезуглероживания в ЭДП стандартной конструкции находится в диапазоне от 0,06 % до 0,1 %. Из-за этого ограничения слишком высокий уровень углерода в исходных шихтовых материалах в таких ЭДП может увеличить время плавки. Типичная взаимосвязь между скоростью обезуглероживания и шихтой чугуна в шихтовых материалах ЭДП показана на рис. 2.

Рис. 2. Засыпка чугуна в электродуговой печи

Сравнение с содержанием углерода в ПВЖ и/или ГБЖ – Кроме того, в случае ПВЖ/ГБЖ (сырье ЭДП) углерод также необходим для уменьшения содержания оксида железа в ПВЖ и/или ГБЖ. Это увеличивает потребность в зарядовом углероде. В случае чугуна такого требования нет, так как чугун имеет 100% металлизацию.

Содержание кремния и марганца в чугуне – Чугун содержит значительное количество кремния и марганца. Эти элементы, когда они окисляются, обеспечивают химическую энергию, что еще больше снижает потребление электроэнергии. Также кислотность этих оксидов увеличивает расход флюса (CaO и MgO) для поддержания необходимого уровня основности шлака в ванне печи.

Зарядка горячим металлом

Загрузка жидкого металла в ЭДП звучит как простое предложение, хотя на самом деле оно довольно сложное. Загрузка чугуна в ЭДП требует особой осторожности, так как контакт с сильно окисленным печным шлаком или холодным ломом может привести к бурным реакциям. Потеря контроля во время загрузки чугуна может привести к перетеканию шлака и металла из ЭДП. Подобные бурные реакции обычно происходят, когда в ванне с жидкостью во время фазы перегрева возникают большие градиенты концентрации углерода. Потеря контроля при загрузке чугуна приводит к переливу шлака и стали из печи. В крайних случаях повреждения электродных плеч наблюдаются и при сильных извержениях в печи.

Загрузка жидкого металла может производиться в двух местах, а именно через крышу или шлаковую дверь. Некоторые заводы загружают чугун в ЭДП, поворачивая свод и заливая его в печь. Это вызывает очень быстрое смешивание чугуна с сильно окисленным шлаком в ЭДП, и иногда из-за этого действительно происходят взрывы. Следовательно, для этого режима работы рекомендуется добавлять раскислитель шлака перед добавлением чугуна. Типичными раскислителями являются мелкодисперсный кремний, мелкодисперсный алюминий и карбид кальция.

Важными моментами при загрузке чугуна в ЭДП являются:(i) загрузка чугуна должна производиться при включенном питании, чтобы избежать потери производительности, (ii) контроль опрокидывания ковша чугуна должен быть достаточно точным, чтобы обеспечить стабильные скорости разливки , (iii) желоб для горячего металла должен быть как можно короче, чтобы избежать замерзания горячего металла, и (iv) желоб должен быть предварительно нагрет между операциями заливки.

Чтобы использовать преимущество температуры чугуна, его загрузку в печь следует производить с закрытой крышей. Альтернативный метод загрузки горячего металла в ЭДП состоит в том, чтобы слить его в желоб, вставленный сбоку в ЭДП. Этот метод требует больше времени для загрузки горячего металла, но обеспечивает гораздо более безопасную работу.

Как правило, проблемы с логистикой и компоновкой не оставляют большой свободы выбора места доставки чугуновозных ковшей в цех ЭДП, т.е. со стороны загрузки или выпуска печи. Сама конструкция ДСП накладывает дополнительные ограничения. Расположение трансформатора, отвод отходящих газов и т. д. серьезно ограничивают имеющееся пространство, куда можно вставить желоб горячего металла в печь, и фактическое расположение желоба является компромиссом между различными соображениями. Типичные решения приведены на рис.2. Бегун, вводимый через шлаковую дверь, должен быть подвижным (с помощью специальной тележки для загрузки горячего металла). В других положениях желоб может быть закреплен либо на кожухе печи, либо на загрузочной тележке.

Наиболее серьезным недостатком загрузки шлакового люка является заливка чугуна против потока шлака. В некоторых случаях это может привести к плохому удалению фосфора из ванны. Кроме того, к заливке можно приступать только после того, как пространство за шлаковым люком освободится от шлака. Пристеночное положение желоба проблематично в случае перелива горячего металла. В этом месте сложно собрать разлитый металл. Кроме того, любой перелив создает риск для всех трубопроводов, установленных в соседней области. Бегун, расположенный на балконе EBT, кажется наиболее выгодным. Из-за ограниченного количества металлолома в этом районе загрузку чугуна можно начинать очень рано. В случае перелива горячий металл может собираться в сливной яме под печью.

В большинстве современных операций кислород впрыскивается в нескольких местах вместо использования одной фурмы для шлаковой дверцы. При этом установлено, что для ЭДП больше подходит загрузка чугуна от 30 % до 40 %. Загрузка чугуна до 50 % успешно применяется в некоторых электродуговых печах. Однако загрузка чугуна более чем на 50 % приводит к проблемам в работе, поскольку при окислении таких элементов, как углерод, марганец и кремний, выделяется избыточное тепло, что может привести к перегреву печей.

Благодаря новым достижениям в области ЭДП и технологических процессов в ЭДП может быть достигнуто высокоскоростное удаление углерода из горячего металла без потери производительности или перегрузки системы отходящих газов. По мере развития технологии ЭДП экономическое использование чугуна в ЭДП увеличилось с максимальных 50 % до 80 %. Теперь может быть достигнуто полное использование энергии, содержащейся в горячем металле.

Производственный процесс

- 5 инновационных вариантов использования 3D-печати на металле

- Индукционная печь и производство стали

- Использование орехового кокса в доменной печи

- Дуговая печь постоянного тока

- Использование железа прямого восстановления в электродуговой печи

- Химия производства стали в кислородной печи

- Процесс CONARC для производства стали

- Литейный песок для промышленного использования

- Зачем использовать лазерный резак по металлу?

- Как пользоваться токарным станком по металлу – для начинающих