Процесс HIsarna для производства чугуна

Процесс производства чугуна HIsarna

Процесс HIsarna представляет собой процесс восстановительной плавки для производства жидкого чугуна непосредственно из мелочи железной руды и угля. Он представляет собой новый, потенциально более эффективный способ производства железа и разрабатывается для существенного сокращения выбросов углерода в процессе производства железа. Это инициатива консорциума европейских производителей стали ULCOS (производство стали со сверхнизким содержанием двуокиси углерода) и представляет собой сочетание технологии HIsmelt от Rio Tinto и технологии Isarna, разработанной в Tata Steel Ijmuiden. Это исключает предварительную обработку сырья по мере необходимости в доменном процессе. Процесс состоит из предварительного восстановления железорудной мелочи в циклонно-конвертерной печи (ЦКП) по технологии Isarna и ванновой плавки железа в плавильно-восстановительной емкости (ПВС) по технологии HIsmelt. Название процесса происходит от объединения названий двух технологий («HI» от HIsmelt и «sarna» от Isarna, кельтского слова, обозначающего железо). Этот процесс сокращает как углерод, так и затраты. Процесс HIsarna происходит в специальном реакторе, который имеет узкую циклонную печь поверх более широкого конвертора.

Комбинированный процесс примерно на 20 % более энергоэффективен и производит меньше выбросов парниковых газов на тонну жидкого чугуна по сравнению с текущими средними доменными технологиями, прежде всего потому, что он не требует агломерации руды и производства кокса. Полученный чугун можно переработать в сталь в обычной кислородной печи.

Процесс HIsarna состоит из реактора, в который сверху вводят железную руду. Руда сжижается в высокотемпературном циклоне и капает на дно реактора, куда впрыскивается угольная пыль. Угольная пыль вступает в реакцию с расплавленной рудой с образованием жидкого железа, которое является основным материалом для производства высококачественной стали. Газы, выходящие из реактора HIsarna, в основном представляют собой концентрированный диоксид углерода (CO2).

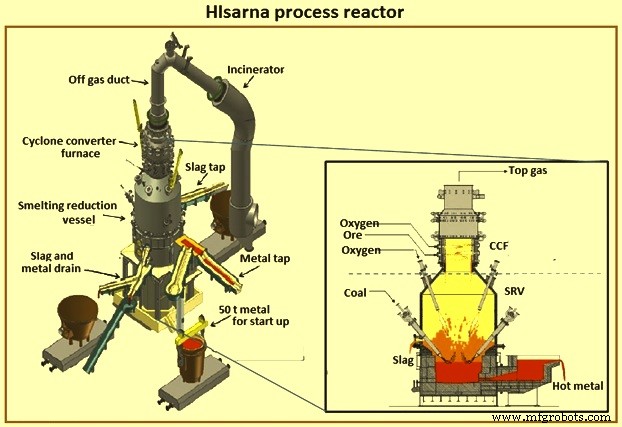

Общая концепция HIsarna включает двухступенчатый противоточный контакт между железной рудой и технологическим газом. Процесс в основном включает двухстадийный противоточный контакт между железной рудой и технологическим газом. На обеих стадиях рабочая температура выше температуры плавления. На стадии 1 образуется расплавленная частично восстановленная руда, которая стекает из CCF вниз в SRV. Две стадии тесно интегрированы в физическом смысле, и обе стадии процесса осуществляются в одном плавильном реакторе (рис. 1).

Рис. 1. Технологический реактор HIsarna

Первая попытка применения циклонной технологии для восстановления железной руды была предпринята в Конинклийке, Хооговенс, в 1960-х годах, но от нее отказались. Еще одна серьезная попытка была предпринята в 1986 году, но из-за экономического кризиса проект был приостановлен до начала 1990-х годов. Проект был возрожден, когда в середине 1990-х годов поставки кокса стали дефицитными. Затем была разработана технология CCF в пилотном масштабе с производительностью от 15 тонн в час (т/ч) до 20 т/ч рудного сырья. Попытка была снова остановлена в 1999 году из-за успешного внедрения пылеугольного вдувания в доменные печи.

Первоначально компания HIsmelt была запущена CRA (теперь Rio Tinto) в 1980-х годах на пилотной установке мощностью 2 тонны в час в Максхютте, Германия, а затем в 1990-х годах на пилотной установке мощностью 8 тонн в час в Квинане, Западная Австралия. В 2001 году Rio Tinto в партнерстве с Nucor Steel, Mitsubishi и Shougang Steel построила завод HIsmelt промышленного масштаба мощностью около 800 000 тонн жидкого чугуна в год в Квинане. Завод был построен с 2003 по 2005 год, работал с 2005 по 2008 год и произвел около 400 000 тонн чугуна. На заводе возник ряд проблем с вспомогательным оборудованием, что привело к снижению эксплуатационной готовности и повреждению огнеупоров. Тем не менее, производительность и эксплуатационная готовность неуклонно улучшались, и к четвертому кварталу 2008 года завод производил до 1800 тонн чугуна в сутки при 90-процентной готовности. Этот уровень производительности соответствовал проектной производительности завода при выплавке гематита, и процесс считался проверенным.

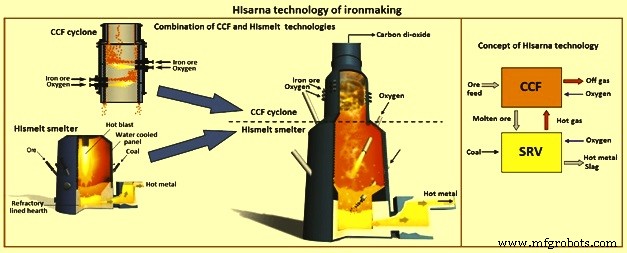

В 2004 году Европейский Союз оказал давление на сталелитейную промышленность, чтобы она уменьшила свой углеродный след, и благодаря этому был основан консорциум ULCOS. В период с 2005 по 2007 год циклонная технология была выбрана в качестве одной из четырех перспективных технологий. Теоретический ответ был найден на более ранние проблемы постциклонной части циклонной печи, и ULCOS внедрила в проект технологию HIsmelt по соглашению с Rio Tinto, чтобы получить беспроигрышную комбинацию технологий. Это привело к проекту пилотного завода при поддержке ULCOS в Европе. Эта комбинация двух технологий привела к процессу HIsarna.

В CCF предварительное восстановление и плавление мелких руд происходит в плавильном циклоне. Железная руда и кислород вводятся в установку CCF в присутствии горячего плавильного газа. Процесс берет свое начало от «конверсионной доменной печи» (CBF), разработанной в 1986–1989 годах. В процессе CBF кусковая руда предварительно восстанавливается в шахтной печи с окончательным восстановлением и плавлением в ванне с железом, в которой мелкий уголь газифицируется. Этот процесс позволяет избежать производства кокса, но не агломерации руды и связанных с этим экологических проблем. Чтобы еще больше исключить агломерацию руды в процессе, была разработана CCF, в которой применяется плавильный циклон для предварительного восстановления и предварительного плавления мелкозернистой руды.

Процесс HIsarna сочетает в себе предварительный нагрев угля и частичный пиролиз в реакторе, плавильный циклон для плавления руды и SRV для окончательного восстановления руды и производства железа. Плавильный циклон и SRV тесно интегрированы и работают как единая плавильная печь. Мелкая руда и флюс подаются в плавильный циклон вместе с кислородом. Кислород высокой чистоты используется для сжигания отходящих газов SRV, поступающих из нижней части циклона. При сгорании, которое предпочтительно является полным, выделяется значительное количество тепла. Это тепло используется для плавления железной руды и нагревания ее до температуры SRV, которая составляет около 1450°C. Процесс HIsarna осуществляется в плавильной емкости (рис. 2), которая представляет собой комбинацию CCF и SRV.

Рис. 2. Технология производства чугуна HIsarna

Процесс HIsarna не требует металлургических углей и может использовать более широко доступные (более дешевые) энергетические угли. Что касается железной руды, то процесс HIsarna позволяет превращать фосфор в шлак. Около 90 % фосфора попадает в шлак, что является прямым результатом его относительно окислительного состояния (шлак содержит от 5 % до 6 % FeO). Хотя толерантность к фосфору не является серьезной проблемой в некоторых частях мира, она открывает возможность эксплуатации некоторых железных руд, которые обычно считались слишком богатыми фосфором. Второй вариант нетрадиционных руд, который можно использовать, — это титано-железомагнетитовая руда. Эта железная руда характеризуется высоким содержанием диоксида титана и содержанием железа от 55 % до 60 %.

Железная руда с высоким содержанием глинозема не подходит для использования в доменной печи из-за плохих свойств агломерата и снижения производительности доменной печи. Процесс HIsarna может работать со шлаком с высоким содержанием глинозема, поскольку шлак с высоким содержанием FeO является естественным флюсом. Эти особенности ставят HIsarna в очень выгодное положение в отношении использования высокоглиноземистых железных руд.

Последовательные этапы процесса HIsarna описаны ниже.

Мелкая железная руда и чистый кислород впрыскиваются в часть CCF плавильной емкости, где горячий отходящий газ из части SRV плавильной емкости сжигается кислородом. Мелкие частицы отделяются от газа центробежным потоком газа. Вырабатываемое таким образом тепло используется для плавления и частичного восстановления руды. Происходящая реакция восстановления описывается уравнением Fe2O3 (т) + 2CO (г) =4 FeO (ж) + 2 CO2 (г). Частично восстановленная расплавленная руда стекает вниз под действием силы тяжести в расположенный ниже SRV. Продукт циклона состоит из расплавленной смеси Fe3O4 и FeO. Ожидаемая температура на этом этапе составляет около 1450°C, а степень предварительного восстановления составляет около 20 %.

В верхней части SRV использование тепла дожигания (преобразование CO в CO2) имеет важное значение для процесса. Теплота дожигания улавливается брызгами шлака, которые циркулируют через свободный борт. Брызги также защищают охлаждающие панели от пламени догорания.

Уголь впрыскивается с высокой скоростью вместе с газом-носителем (обычно азотом) в ванну. Основной целью процесса на этом этапе является растворение углерода, который используется на этапе плавки. Условия закачки угля являются критическими. Температура металлической ванны составляет примерно от 1400°C до 1450°C при примерно нулевом уровне кремния в металле. Другие примеси, такие как марганец, также присутствуют в очень малых количествах. Фосфор и титан в основном распределяются в шлаковой фазе в виде оксидов.

Расплавленная руда на этой стадии растворяется непосредственно в шлаке. Смешивание металла и шлака производится факелом вдувания угля. Это смешивание металлического шлака создает большую межфазную поверхность металлического шлака для плавки. Растворенный в металле углерод вступает в реакцию с кислородом руды и образуется значительное количество газообразного CO. Эта реакция представлена уравнением FeO(ж) + C(т) =Fe(ж) + CO (г). Эта реакция сильно эндотермична и протекает в нижней части сосуда. Источник тепла необходим, чтобы удерживать эту часть сосуда в равновесии. Оксиды железа в шлаке восстанавливаются на границе раздела шлак/металл. Впрыскиваемый уголь поставляет углерод и создает достаточное перемешивание. Благодаря такому смешиванию содержание FeO в шлаке относительно низкое, а уровень FeO в шлаке обычно составляет от 5 % до 6 %.

Газ CO от плавки вместе с транспортным газом (азот) и продуктами дегазации угля образует восходящий поток горячих топливных газов. Это восходящее движение газов создает большое количество брызг, при этом металл и шлак циркулируют через верхнюю часть плавильного резервуара в виде капель. Кислород вводится в верхнюю секцию через фурмы, и при сгорании выделяется тепло. Эти капли переносят тепло из верхней части плавильной камеры в нижнюю. Количество капель, проходящих через горячую зону горения, настолько велико, что среднее повышение температуры каждой капли за один проход составляет менее примерно 10 °C. Это позволяет теплу перемещаться вниз без ущерба для градиента кислородного потенциала в системе (относительно вверху и сильно уменьшается внизу).

Частично сгоревший газ, выходящий из части SRV плавильной емкости, обеспечивает необходимый горячий топливный газ для части CCF плавильной емкости. Этот газ обычно имеет температуру примерно от 1450°С до 1500°С и имеет степень дожигания около 50%. Дожигание (PC) определяется уравнением % PC =100 (% CO2 + % H2O) / (% CO + % CO2 + % H2 + % H2O). Цель состоит в том, чтобы достичь почти 100 % дожигания в верхней части циклона, и в этом случае отходящий газ должен представлять собой высококонцентрированный не содержащий азота CO2. Это делает процесс хорошо подходящим для комбинации с хранением CO2.

Продукты реакции разделяются на два расплавленных слоя (верхний слой шлака и нижний слой жидкого металла). Оба слоя можно выпускать по отдельности, а чугун направляют на дальнейшую обработку в сталеплавильный процесс.

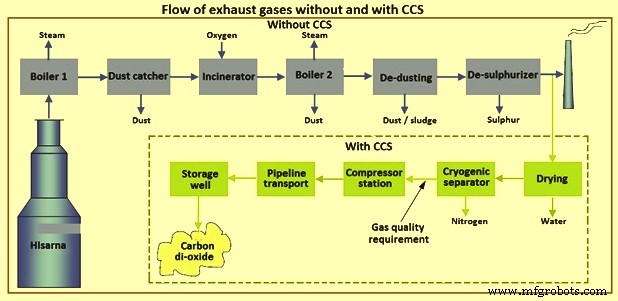

Отходящий дымовой газ процесса HIsarna не содержит азота, так как процесс основан на кислороде. Полностью использованный газ почти не имеет остаточной теплотворной способности. Обработка дымовых газов в процессе показана на рис. 3. Обработка дымовых газов может осуществляться без УХУ (улавливание и секвестрация двуокиси углерода) или с УХУ.

Рис. 3. Поток выхлопных газов без и с CCS

Опытный завод

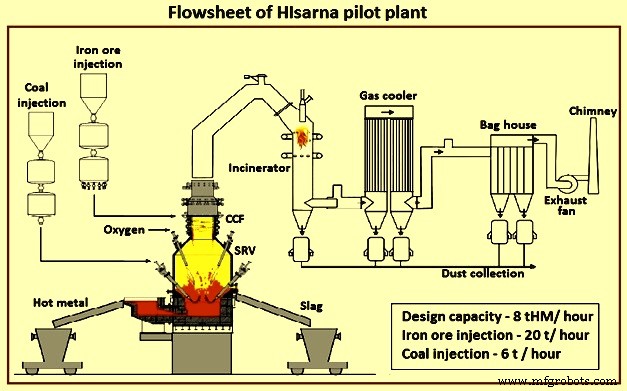

Пилотная установка HIsarna мощностью 8 тонн чугуна в час (tHM/ч) с производительностью 60 000 тонн чугуна в год была успешно спроектирована и разработана в Tata Steel Ijmuiden, и с 2011 года было запущено несколько кампаний. совместно разработана Tata Steel и горнодобывающей компанией Rio Tinto. Дальнейшие испытания и разработка были проведены совместно с другими партнерами, в том числе Arcelormittal, ThyssenKrupp, Voestalpine, SSAB, LKAB и Paul Wurth. Помимо компаний-партнеров, значительное финансирование завода предоставил Европейский союз. На рис. 4 показана технологическая схема пилотной установки.

Рис. 4. Технологическая схема пилотной установки HIsarna

Кампаний было пять. Первый пуск в первой кампании не увенчался успехом. Остальные четыре кампании были успешными. Перед началом каждой испытательной кампании горелки предварительно разогревают реактор установки HIsarna до температуры около 1200 град. печь для опытной установки HIsarna. После заливки металла в пилотную установку максимальный временной интервал был рассчитан на основе измеренных температуры и состава жидкого металла. В этом слоте процесс должен был быть запущен, чтобы избежать риска «замороженного очага».

Первый успешный выпуск жидкого чугуна был произведен 20 мая 2011 года. Достигнута скорость впрыска 60 % от производительности. Имеющиеся данные об эксплуатации показали, что процесс работает, как и ожидалось, но для подтверждения этого требуется больше часов работы. Количество часов работы оказалось ниже ожидаемого. Однако цель показать, что теория работает на практике, то есть производство жидкого чугуна без предварительной обработки сырья, была достигнута.

Вторая кампания проходила с 17 октября 2012 г. по 4 декабря 2012 г. Цель производства жидкого чугуна в течение более длительного периода времени была достигнута. Производство на уровне 80 % от проектной мощности достигалось за время от 8 до 12 часов. При последнем запуске была достигнута полная проектная мощность 8 т/ч.

Третья кампания проходила с 28 мая 2013 г. по 28 июня 2013 г. Была достигнута цель производства жидкого чугуна в течение длительного времени и проведения испытаний с использованием различных видов сырья. Впервые сталь была изготовлена из жидкого чугуна HIsarna.

Четвертая кампания проходила с 13 мая 2014 г. по 29 июня 2014 г. В конце концов была достигнута цель устойчивого, стабильного производства в течение нескольких дней, и были проведены испытания различных видов сырья.

Пятая кампания состоялась в октябре 2017 года. Это была шестимесячная тестовая кампания, которая доказала, что жидкий чугун может производиться в течение длительного времени. Для подготовки к этой кампании установка претерпела значительные изменения. Был установлен совершенно новый газоход, увеличивший высоту завода более чем на 10 м (высшая точка 37 м). Рядом с пилотной установкой были построены установка для полного измельчения угля и установка для сушки и сортировки руды и извести. Для транспортировки сырья от склада к точкам закачки установки установлены закрытые ленточные конвейеры. Вдвое увеличена мощность склада сырья и добавлена газоаналитическая лаборатория. Электронная система мониторинга была полностью перепрограммирована. По оценкам, эта кампания обошлась примерно в 25 миллионов евро.

В течение шестимесячной кампании были проведены испытания с использованием стального лома. Результаты показали, что до 53 % материала, используемого в процессе, может быть ломом. Затем основное внимание было уделено определению идеальной смеси сырья, поиску вариантов переработки сталеплавильного шлака, тестированию использования CO2 для подачи сырья и проверке возможности улавливания и хранения CO2, что может привести к сокращению выбросов на 80 %. Это был завершающий этап кампании. На этом этапе использовались стальной лом и биомасса, и было достигнуто сокращение выбросов CO2 более чем на 50 %.

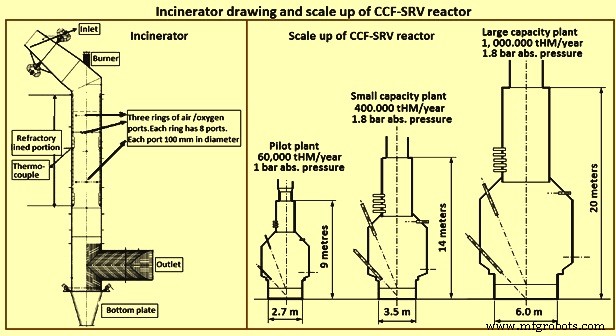

После успеха этой кампании на следующем этапе планируется спроектировать, построить и испытать крупномасштабную пилотную установку с предполагаемыми инвестициями в 300 миллионов евро. Ожидается, что для этого потребуется пройти несколько лет испытаний, в 2-3 раза превышающих размер нынешнего пилотного завода в Tata Steel Ijmuiden. В ноябре 2018 года было объявлено, что новый крупномасштабный пилотный завод будет построен в Джамшедпуре, Индия. Планируется, что завод будет производить 400 000 тонн чугуна в год. Планируется, что следующее увеличение мощности в конечном итоге будет иметь мощность до 1 миллиона тонн чугуна в год. Новый завод не означает закрытие текущего пилотного завода в Tata Steel Ijmuiden. На рис. 5 показан чертеж мусоросжигательного завода и увеличенные размеры реактора CCF-SRV.

Рис. 5. Схема мусоросжигательного завода и увеличение реактора CCF-SRV

Утверждается, что после того, как процесс будет внедрен в промышленном масштабе, HIsarna будет производить как минимум на 20 % меньше выбросов CO2 и потреблять как минимум на 20 % меньше энергии по сравнению с традиционным процессом производства стали. Он также идеально подходит для CCS из-за отсутствия азота в газах, сжимаемости газа из-за достаточного содержания CO2 и однопроходного характера потока газа. Принимая во внимание CCS, можно добиться снижения выбросов CO2 до 80 % по сравнению с традиционным процессом производства стали. Помимо экономии энергии и углерода и, следовательно, снижения затрат, HIsarna может исключить 90 % процесса превращения фосфора в шлак. Это позволяет использовать более дешевую железную руду с высоким содержанием фосфора, которая обычно не используется в обычном доменном процессе.

Важные особенности и преимущества процесса HIsarna

CCF и SRV — это беспроигрышная комбинация технологий. Важные особенности и преимущества процесса HIsarna включают (i) тепло для восстановления и плавления железной руды производится за счет кислорода, (ii) технология исключает процессы преобразования железной руды в агломерат или окатыши и преобразования коксующегося угля в кокс, ( iii) технология может использовать сырье низкого качества, (iv) окись углерода, образующаяся в SLV, используется для создания горячих газов, которые используются для обеспечения тепла реакции, протекающей в CCF, (v) технология составляет 20 % более энергоэффективным и на 20 % менее интенсивным по выбросам CO2, (vi) производимый CO2 является чистым, его можно улавливать, хранить и использовать, что может привести к дальнейшему сокращению выбросов CO2 (сокращение углеродного следа на 80 %), (vii) технология может значительно повысить устойчивость производства стали, (viii) технология использует азот в качестве газа-носителя для растворения углерода в чугуне, (ix) технология не требует энергоемких и сильно загрязняющих окружающую среду процессов, (x) сбор углерода из т Процесс высокоэффективен, (xi) в нем можно использовать биомассу или природный газ вместо угля и сократить выбросы CO2, (xii) инвестиции и эксплуатационные расходы также ниже благодаря использованию широкого спектра исходного сырья, (xiii) этот процесс требует значительно меньших капиталовложений и позволяет производить чугун при значительно меньших эксплуатационных расходах.

Привлекательность процесса HIsarna заключается в том, что он сочетает в себе экологические и экономические преимущества. Этот процесс позволяет легко улавливать большую часть (до 80 %) CO2 для геологического хранения. В процессе используются энергетические угли вместо металлургических углей и низкокачественные сырьевые материалы из железной руды. Выбросы пыли, NOx, SOx и CO снижаются на 60–80 %.

Производственный процесс

- Процесс Finex для производства жидкого чугуна

- Процесс производства чугуна HIsmelt

- Технологии совершенствования процесса спекания

- Химия производства чугуна в доменной печи

- FASTMET и FASTMELT Процессы производства чугуна

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Процесс производства формованных огнеупоров

- Процесс CLU для производства нержавеющей стали

- История кислородного производства стали