Факторы, влияющие на агломерацию и процесс агломерации

Факторы, влияющие на спекание и процесс спекания

Процесс агломерации используется для агломерации смеси мелочи железной руды, возвратной мелочи, флюсов и кокса с размером частиц менее 10 мм, так что полученный агломерат с размером просеянного материала от 5 мм до 30 мм может выдерживать давление и температурный режим в доменной печи (ДП). Процесс агломерации мелочи железной руды был в первую очередь разработан для преобразования мелочи, образующейся при добыче полезных ископаемых, и преобразования этой мелочи руды в продукт, пригодный для загрузки в доменную печь.

Для доменной печи требуется высококачественный агломерат с высокой прочностью, минимально возможным содержанием мелочи, хорошим средним размером, низким RDI (индекс восстановительной деградации), высоким RI (индексом восстанавливаемости), низким содержанием мелочи, хорошим средним калиброванным размером агломерата и небольшой вариацией. по химическому составу для работы в стационарном режиме. Контроль качества агломерации путем адекватного агломерации важен для работы доменной печи с низким расходом топлива и стабильной производительностью.

Процесс спекания основан на обработке слоя сырьевой смеси (железорудная мелочь, возвратная мелочь, флюсы и др.) в присутствии коксовой мелочи действием горелки, размещенной на поверхности слоя. Таким образом, нагрев происходит от верхних секций к нижним. Слой сырьевой смеси располагается над системой прядей, а система вытяжки позволяет всей толщине достичь подходящей температуры для частичного плавления смеси и последующей агломерации. В системе Дуайта-Ллойда решетка для спекания представляет собой непрерывную цепь большой длины и ширины, образованную объединением ряда тележек с поддонами, образующих прядь для спекания.

На металлургическом заводе процесс агломерации играет важную роль в обеспечении сырьем доменной печи. С точки зрения природных ресурсов, процесс агломерации является ключевой технологией, которая позволяет перерабатывать заводские отходы (побочные продукты или пыль), образующиеся на металлургическом заводе, на других объектах. Это сложный процесс, включающий различные физические и химические явления. Используемое сырье может варьироваться в широких пределах, от железной руды до переработки пыли и флюсов. Природные ресурсы железных руд сильно различаются в зависимости от минерального состава и технологии добычи, применяемой для производства агломерационных материалов.

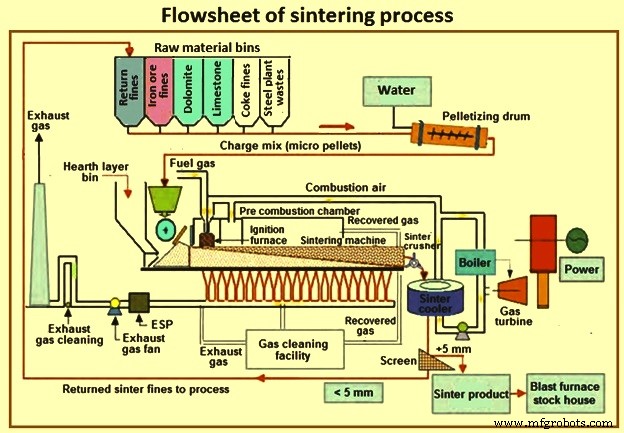

Процесс агломерации железорудной мелочи представляет собой металлургический процесс, который осуществляется на агломашине. Ширина и длина ручья зависят от мощности машины и различаются для каждого металлургического завода. Это в основном процесс агломерации, достигаемый путем сжигания. Энергия процесса порядка 360-480 миллионов калорий на тонну агломерата обеспечивается в основном за счет сжигания кокса. Технологическая схема процесса спекания показана на рис. 1.

Рис. 1. Схема процесса спекания

Мелкая железная руда представляет собой природную руду размером от 0 до 10 мм. Сырьевая смесь (также называемая аглошихтой) состоит из взвешенного количества железорудной мелочи, известняка, доломита, песка или кварцитовой мелочи (флюс), твердого топлива (коксовая мелочь или антрацит) и металлургических отходов (уловленная пыль, шлам и мельничный шлам). шкала и др.). В эту агломератовую смесь добавляют воду (от 6 % до 8 %) и возвратную агломератную мелочь, а затем гранулируют или гранулируют во вращающемся барабане, прежде чем ее загружают в виде слоя на движущуюся ветвь агломашины. Гранулированная смесь непрерывно загружается вместе с возвратным агломератом из нижней части процесса просеивания, образуя толстый слой примерно от 300 до 500 миллиметров.

Спекание – непрерывный процесс. Агломерат образован рядом поддонов, каждый из которых имеет боковые стенки и проницаемую решетку. Гранулированная смесь загружается на проницаемую аглорешетку. Таблетки, загруженные гранулированной агломерационной смесью, проходят под колпаком зажигания, подвергаются всасыванию нисходящей тягой, опрокидываются, а затем возвращаются в положение загрузки.

По мере продвижения ручья частицы топлива на верхнем поверхностном слое сначала воспламеняются в печи горелками топливного газа (доменный газ или смешанный коксовый и доменный газ). Горячий газ, образующийся при сгорании с воздухом, затем всасывается через уплотненный слой из дутьевых камер, оборудованных воздуходувками, расположенными под колосниковой решеткой. Стренга продолжает двигаться вперед, а фронт воспламенения или горения постепенно продвигается вниз по пласту до тех пор, пока не будет достигнут конец. Горение коксовой мелочи или других углеродистых материалов начинается в верхней части слоев, и по мере ее движения относительно узкая полоса фронта горения (фронт пламени) движется вниз через слой, последовательно нагревая каждый слой. В слое гранулы нагреваются до температуры от 1250°С до 1350°С для достижения их размягчения, а затем частичного расплавления.

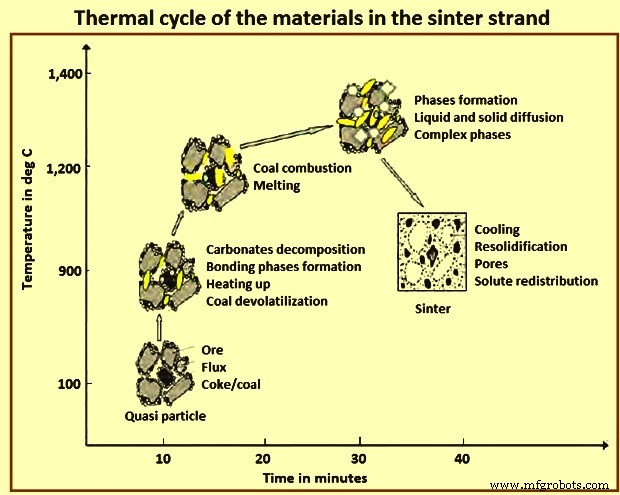

В слое происходит несколько химических реакций и фазовых превращений, часть материалов плавится, когда локальная температура достигает температуры плавления (точка прогорания), и по мере его движения происходит явление повторного затвердевания и фазовые превращения со значительными изменениями состава фаз. и теплофизические свойства. В этой серии реакций образуется полурасплавленный материал, который при последующем охлаждении кристаллизуется в несколько минеральных фаз различного химического и морфологического состава, состоящих в основном из гематита, магнетита, ферритов и пустой породы, состоящей в основном из силикатов кальция. На рис. 2 показан термический цикл материалов в аглостенде.

Рис. 2. Термический цикл материалов в аглостенде

Скорость ручья и поток всасываемого воздуха регулируются таким образом, чтобы обеспечить «прогорание» (точка, в которой горящий слой топлива достигает основания ручья) непосредственно перед выгрузкой агломерата. Температура процесса спекания в основном контролируется сгоранием частиц топлива.

В процессе спекания на ручье агломашины возникают различные зоны. Эти зоны со стороны загрузки представляют собой влажную зону, зону предварительного нагрева и сушки, зону сжигания и зону продукта. В зоне горения между железной рудой, флюсом и другими элементами образуется жидкая фаза, и непрореагировавшие частицы железной руды связываются жидкостью. Конечный продукт «агломерат» представляет собой пористый твердый материал, обладающий определенной прочностью.

Частичное плавление и диффузия внутри материалов вызывают агломерацию частиц с образованием сплошной пористой агломерационной корки. После того, как агломерат снимается с поддонов, агломерат подвергается горячему просеиванию, а мелкая фракция (возвратная мелочь, менее 5 мм) направляется на повторное использование для смешивания с сырьем, а крупная фракция охлаждается и направляется в бункеры доменной печи. . Дыхательные камеры под ручьем соединены с вытяжным вентилятором через систему газоочистки. Как правило, горячий газ, образующийся во время спекания, также можно рециркулировать для повышения термической эффективности.

Стренга может варьироваться от небольших до больших машин с площадью и высотой слоя, совместимыми с вспомогательным оборудованием, используемым для всасывания отходящего газа. Площадь ручья и мощность всасывания вместе с проницаемостью слоя определяют максимальную скорость и, следовательно, производительность процесса. Однако, в зависимости от выбранных рабочих параметров и сырья, качество получаемого агломерата может сильно различаться и может сильно влиять на последующую работу доменного процесса.

Есть несколько факторов, влияющих на процесс спекания, производительность агломашины и качество агломерата. Основные из них описаны ниже.

Химический состав – В агломерате очень важен химический и структурный состав, и желательно, чтобы они были стабильными, чтобы и первичный, и конечный шлаки обладали адекватными характеристиками по температурам размягчения и плавления, температуре жидкости и вязкости для стабильной работы доменной печи. . Важно иметь высокое содержание железа, низкое содержание пустой породы и основность порядка 1,6-2,1. Восстановимость агломерата и качество агломерата в целом улучшаются при более высоком содержании гематита, чем магнетита, а его структура улучшается при более высоком содержании первичного или остаточного гематита и ферритов, чем вторичного или осажденного гематита.

Структура агломерата – Из-за разнообразия минералогических компонентов, входящих в состав сырьевой смеси, а также неоднородности смеси структура агломерата является сложной, так как образована в основном зернами оксидов железа и ферритов кальция, связанных пустой матрицей. Ферриты, количество которых увеличивается с увеличением индекса основности, легко восстанавливаются. Повышая механическую прочность агломерата до определенного уровня, они считаются очень полезными компонентами. Ферриты относятся к типу SFCA и образуются в результате твердожидкостной реакции между гематитом и расплавом Fe2O3·CaO с последующей ассимиляцией SiO2 и Al2O3 в расплаве. Пустая порода состоит из силикатов кальция, железа и магния, которые трудно восстанавливать и которые входят в состав шлака доменной печи.

Структура и состав агломерата включают присутствие первичного гематита (неассимилированного или остаточного), вторичного гематита (осажденного), первичного магнетита (неассимилированного или остаточного), вторичного магнетита (осажденного) и ферритов в качестве основных фаз, наряду с меньшее количество гноя. Имеется достаточная пористость, чтобы способствовать восстановлению агломерата, включая во многих случаях микропоры. Оптимальная для восстановимости структура образована ядром первичного гематита, окруженным решеткой игольчатых ферритов.

Влияние качества железорудной мелочи – В процессе агломерации основным сырьем является мелочь железной руды. Качество мелочи железной руды в значительной степени влияет на процесс агломерации. Увеличение среднего размера железорудной мелочи повышает производительность агломашины, экономит удельный расход топлива, но снижает прочность агломерата. Плотные низкоглиноземистые железные руды обеспечивают лучшую прочность агломерата и меньший удельный расход топлива. Очень высокий уровень микрочастиц в руде снижает эффективность грануляции и, следовательно, уменьшает проницаемость слоя и отрицательно влияет на производительность агломерации. Пористость железной руды влияет на пористость агломерата и его физические и металлургические свойства. Железные руды с большими потерями при прокаливании негативно влияют на процесс агломерации, снижая производительность, увеличивая удельный расход топлива и снижая прочность агломерата.

Приготовление агломерационной смеси – Производительность спекания зависит от эффективности смешения компонентов аглошихты и грануляции аглошихты в смесительном барабане. Эта операция, выполняемая в два этапа в двух смесительных барабанах, а не в один этап в одном барабане, обеспечивает лучшую производительность в отношении проницаемости агломерационного слоя и, следовательно, приводит к повышению производительности агломерации.

Механизм спекания - Механизм спекания состоит из двух различных явлений, а именно физического явления теплопередачи от верхнего слоя к нижнему слою из-за действия всасываемого воздуха, проходящего через слой, и химического явления сгорания топлива с выделением тепла и фронта химических реакций. Эти два явления независимы и должны иметь одинаковую скорость распространения, чтобы обеспечить максимальную температуру пламени. Равновесие между этими двумя явлениями важно для высокой производительности процесса агломерации, низкого удельного расхода топлива и высокого качества агломерации.

Проницаемость слоя агломерата – Слой для спекания должен иметь хорошую проницаемость, чтобы воздух мог всасываться через агломерат. Хорошая проницаемость аглошихты обеспечивает высокую производительность ручья и надлежащий КПД сжигания твердого топлива.

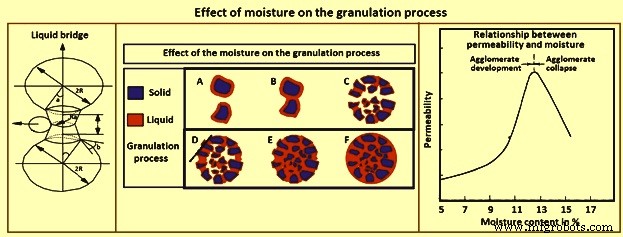

Влажность агломерата – Он играет важную роль в процессе грануляции и, следовательно, влияет на производительность агломерата. Влага образует жидкие мостики между частицами для начала процесса грануляции. Капиллярные силы ответственны за уменьшение расстояния между частицами и увеличение сопротивления гранул. Влажность должна быть оптимальной (обычно она колеблется в пределах от 6 % до 8 %), так как избыток влаги оказывает вредное воздействие на гранулы, а также на проницаемость и стабильность агломерационного слоя. Влияние влаги на процесс грануляции показано на рис. 3.

Рис. 3. Влияние влаги на процесс грануляции

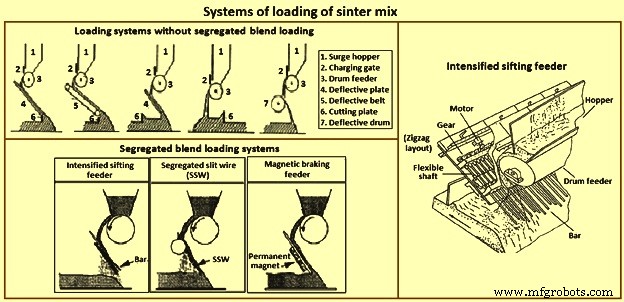

Система загрузки аглошихты – Раздельная система загрузки смеси для загрузки агломерационной смеси на ветвь агломашины способствует проницаемости смеси и, следовательно, повышению производительности машины. На рис. 4 показаны системы загрузки без и с раздельными системами загрузки смеси.

Рис. 4 Системы загрузки аглошихты

Система зажигания – Время и температура воспламенения имеют важное значение для правильного развития фронта пламени и надлежащего качества агломерата. Избыток прокаливания вызывает снижение проницаемости слоя и металлургических свойств агломерата. Это увеличивает количество возвратных штрафов и, следовательно, производительность. Использование многощелевых горелок повышает эффективность воспламенения и снижает энергию воспламенения примерно на 30 %.

Тип твердого топлива – Твердые топлива очень низкой реактивности или очень высокой реактивности способствуют разнице между фронтом горения и теплопередачей. Подходящее распределение размера твердого топлива необходимо для оптимизации процесса спекания.

Автоматическое управление процессом – Повышает производительность агломерационной машины. Эта технология приводит к экономии от 2 % до 5 % энергопотребления.

Установка спекания с оптимизацией выбросов – Снижает расход твердого топлива в пределах от 6 кг на тонну агломерата до 12 кг на тонну агломерата.

FeO в агломерате – Содержание FeO является важным параметром управления на аглофабрике. Когда химический состав рудной смеси фиксирован, FeO может указывать на условия спекания, в частности на расход кокса. Установлено, что увеличение содержания FeO в агломерате на 2 % приводит к снижению (улучшению) RDI на 8 пунктов. Однако более высокое содержание FeO отрицательно влияет на восстанавливаемость. Важно найти оптимальный уровень FeO в агломерате, чтобы улучшить RDI без изменения других свойств агломерата.

SiO2 в агломерате – Более высокий процент кремнезема в агломерационной смеси противодействует эффекту высокого содержания глинозема в руде. Кремнезем соединяется с FeO и CaO с образованием соединений с низкой температурой плавления, которые способствуют образованию первичного расплава, состоящего из FeO·SiO2 (1180°C), 2FeO·SiO2 (1205°C) и FeO·SiO2·CaO (1223°C). град С). Увеличение содержания кремнезема и основности налипшей мелочи приводит к падению температуры образования первичного расплава, что благоприятно для последующей реакции ассимиляции на границе раздела жидкость-твердое тело между мелочью и зародышевыми частицами. Обычно желаемое соотношение оксида алюминия и кремнезема в агломерационной смеси составляет 0,5 или ниже.

Al2O3 в агломерации – Глинозем играет важную роль в процессах реформирования и коалесцирования при спекании за счет изменения физико-химических свойств первичного расплава. Это приводит к уникальной структуре пор агломерата. Было замечено, что площадь пор резко увеличивается, а форма пор становится более неправильной по мере увеличения содержания оксида алюминия с 1,6 % до 2,4 %.

Наиболее вредное воздействие глинозема заключается в ухудшении RDI агломерата, которое увеличивается с увеличением содержания глинозема. Промышленный опыт работы с доменной печью показывает, что в диапазоне содержания СаО от 10 % до 10,5 % увеличение содержания глинозема на 0,1 % приводит к увеличению RDI на 2 пункта. Прочность и качество агломерата ухудшаются с увеличением содержания глинозема. Глинозем способствует образованию SFCA (кремнеферрита кальция и алюминия), что положительно влияет на прочность агломерата, но прочность рудных компонентов ниже, поскольку, как сообщается, высокое содержание глинозема в их решетке является основной причиной наблюдается меньшая прочность. Глинозем увеличивает вязкость первичного расплава, образующегося в процессе спекания, что приводит к более слабой структуре спекания с более взаимосвязанными порами неправильной формы.

Восстановимость агломерата определяется химическим и минералогическим составом и структурой пор. Из-за сложности воздействия оксида алюминия на каждый из этих факторов рассмотрение того, как оксид алюминия влияет на восстанавливаемость, дало противоречивые результаты. В исследовании, проведенном в агломерационной ванне, загруженной 65 кг рудных смесей с различным содержанием глинозема, увеличение содержания глинозема с 2 % до 5,5 % привело к увеличению ПП агломерации с 58 % до 64 %.

Эффект потока – В смесь для агломерации в качестве основных флюсов добавляют известняк или известь и доломит или кальцинированный доломит, а в качестве кислотных флюсов используют мелкий песок или кварцит. Флюсующие оксиды в агломерате необходимы для изменения химического состава доменного шлака таким образом, чтобы получить желаемые характеристики. Основные флюсы, добавляемые в аглошихту в виде извести и обожженного доломита, также выполняют роль связующего в аглошихте и улучшают агломерацию мелких частиц. Они повышают производительность агломашины и снижают удельный расход твердого топлива. Распределение флюсов по размерам важно для производительности спекания.

CaO в агломерате – СаО соединяется с оксидами железа с образованием соединений с низкой температурой плавления, что способствует образованию первичного расплава, минимальный уровень которого необходим для получения прочного агломерата. Этими соединениями являются Fe2O3·CaO (1205°С) и FeO·CaO (1120°С). Свойства расплава, образующегося при спекании, определяют структуру связующих фаз, возникших в спекании. Свойства расплава в моменты, предшествующие затвердеванию, в значительной степени зависят от химического состава тонкодисперсного слоя, прилипшего к гранулам, и ассимиляции зародышевых частиц.

MgO в агломерации – MgO обеспечивает оптимальное состояние доменного шлака с точки зрения как хорошей сыпучести, так и десульфурации. Его можно добавлять в ДП в виде сырого флюса в виде доломита или дунита или в виде агломерата. Добавление MgO в сырьевую смесь улучшает RDI, поскольку MgO стабилизирует магнетит и, таким образом, снижает содержание гематита, вызывая меньшее напряжение в агломерате во время восстановления гематита в магнетит в кирпичной кладке.

Установлено, что замена CaO на MgO в форме доломита при основности от 1,6 до 1,9 приводит к незначительному снижению прочности агломерата, восстановимости и производительности. В исследовании, проведенном в агломерационной ванне с 65 кг сырьевой смеси, содержание MgO в четырех произведенных агломератах было увеличено с 1,4 % до 2,6 % за счет добавления в смесь доломита. Используемая железная руда имела низкое содержание MgO (0,01 %) и высокое содержание Al2O3 (3 %). Видно, что повышение содержания MgO в агломерате с 1,4 % до 2,6 % приводит к увеличению содержания FeO и снижению производительности, а также показателей RI, RDI и TI (индекс барабана).

Гранулометрическое распределение – Адекватное распределение по размерам (низкая дисперсия, высокий средний размер частиц) обеспечивает более высокую проницаемость слоя агломерата и, следовательно, более высокую производительность процесса агломерации. Более высокий средний размер загрузки агломерата обычно обеспечивает более высокую проницаемость слоя агломерата.

После сброса с поддонов в агломашине агломерат подвергается горячему просеиванию. Его гранулометрическое распределение является важным технологическим параметром. Фракция размером от 10 мм до 30 мм направляется непосредственно в бункеры доменной печи, более крупная фракция измельчается для получения более мелких фракций, а фракция менее 5 мм (возвратная мелочь) возвращается в бункеры аглофабрики.

Для хорошей работы процесса важно соблюдать баланс (В) между образованием и рециркуляцией возвратной мелочи (ВП). Для правильной работы B =генерируемый RF / возвращаемый RF, а B должен находиться в диапазоне от 0,95 до 1,05.

Агломерат просеивают и взвешивают каждую из полученных фракций (более 40 мм, от 20 мм до 40 мм, от 10 мм до 20 мм, от 5 мм до 10 мм и менее 5 мм). Общий вес всех фракций составляет общий вес кека.Полезный агломерат представляет собой общий кек за вычетом образовавшейся возвратной мелочи (фракция менее 5 мм).Средний размер зерна рассчитывается как функция кг агломерата, соответствующего каждой фракции, и может варьироваться в широких пределах. интервал от 25 мм до 45 мм.

Пористость агломерата – Пористость агломерата является важным параметром, который значительно влияет на свойства агломерата, в частности, на его восстановительные характеристики. Пористость (P) рассчитывают путем определения реальной плотности (Dr) и кажущейся плотности (Da) агломерата до и после испытания на восстанавливаемость. Это дается уравнением P =(Dr-Da) / Dr. Sinter испытывает сильное увеличение пористости после прохождения теста на восстанавливаемость.

При исследовании, проведенном с гематитовыми и гетитовыми рудами, были проанализированы изменения исходной пористой структуры в ходе восстановительных испытаний при 550°С и 950°С. Было замечено, что диаметр пор должен быть больше 0,01 микрометра, чтобы газ-восстановитель имел достаточный доступ к порам для удовлетворительного восстановления агломерата. Когда микропоры сливались в поры размером более 1 микрометра до 5 микрометров, удельная поверхность агломерата уменьшалась, а также уменьшалось ее уменьшение.

Исследования показали, что устранение коалесценции микропор и увеличение количества мелких пор позволяет увеличить площадь поверхности агломерата и добиться существенного улучшения его восстанавливаемости. Ферриты стабилизируют микропоры и приводят к увеличению пористости, что обеспечивает более высокую восстановимость. Реакция разложения феррита с образованием магнетита и силикатов может быть достигнута при высокой температуре в восстановительной атмосфере и является наиболее важной реакцией для уменьшения пористости агломерата. Помимо увеличения пористости агломерата после испытания на восстанавливаемость, также наблюдается увеличение объема, возникающее при превращении гексагонального гематита в кубический магнетит. Увеличение объема, которое происходит из-за этого преобразования, составляет 25 %.

Кристаллическая структура магнетита (Fe3O4) типа шпинели с а =8,38 ангстрем. Он имеет плотноупакованную кубическую решетку ионов кислорода с более мелкими ионами Fe2+ и Fe3+, распределенными в междоузлиях. Гематит (альфа Fe2O3) относится к типу ромбоэдрических корундов (а =5,42 ангстрема и х =55 градусов 14 минут). Ионы кислорода располагаются в плотноупакованной гексагональной решетке, а две трети октаэдрических междоузлий заняты ионами Fe3+. Оксид имеет небольшой дефицит кислорода, вероятно, из-за кислородных вакансий, но, возможно, также из-за ионов железа в дополнительных междоузлиях.

Индекс сводимости – Восстанавливаемость – важная характеристика агломерата. Он измеряет способность переносить кислород во время восстановления в дымовой трубе доменной печи, что дает представление о потребностях топлива в печи. Пористость и структура агломерата и минеральных фаз тесно связаны с восстанавливаемостью агломерата. Гетерогенная структура более редуцируема, чем гомогенная. Также можно предсказать поведение восстанавливаемости по концентрации каждой присутствующей фазы. Восстановимость минеральных фаз в порядке убывания:Fe2O3 больше, чем CaO·2Fe2O3, больше, чем CaO·Fe2O3, больше, чем 2 CaO·Fe2O3, больше, чем Fe3O4.

Гематит и магнетит быстро восстанавливаются до вюстита (FeO), но скорости последующего восстановления до металлического железа различаются. Из гематита быстро и однородно восстанавливается вюстит, хотя часть вюстита окружена металлом. Из магнетита восстановление представляет собой топохимическую реакцию (химическая реакция, протекающая на границе твердых фаз), которая следует последовательности от Fe3O4 к FeO и к Fe, и почти все зерна вюстита окружены металлическим железом, что задерживает последующую реакцию.

Восстанавливаемость SFCA может быть связана с его морфологией, пористостью и тем, покрыт ли он стеклом или нет. Игольчатый феррит (менее 10 микрометров), образовавшийся при низкой температуре (менее 1300°С), более восстанавливаем, в то время как столбчатый феррит (более 10 микрометров), образовавшийся при высокой температуре (более 1300°С, возможно, покрытый стеклом), менее подвержен восстановлению. приводимый. Первичный гематит легче восстанавливается, чем вторичный гематит, из-за присущей ему пористости. Различные исследования по определению взаимосвязи между пористостью, способностью к восстановлению и TI показали, что более высокая пористость приводит к большей способности к восстановлению, а агломерат с наибольшей площадью поверхности (открытые поры) имеет более хрупкую структуру и более низкий TI.

Проведенные исследования поведения хлора и щелочей в доменной печи и их влияние на свойства агломерата при восстановлении показали, что, несмотря на некоторые различия, влияние хлора, соединяющегося с образованием KCl и NaCl, и щелочей на агломерат в целом довольно незначительно. похожий. Испытания на восстановление агломерата при температуре до 1100°С показывают, что присутствие щелочи способствует восстановлению гематита до магнетита из-за каталитического действия щелочи. Наличие соединений хлора нежелательно, так как они оседают на поверхности агломерата и тормозят его восстановление. Присутствие щелочей приводит к увеличению напряжения спекания из-за увеличения восстановления гематита до магнетита и образованию трещин, увеличивающих истирание. Подавляя реакцию восстановления, соединения хлора обеспечивают меньшее истирание при температуре до 700°C. При более высоких температурах реакция восстановления усиливается с соответствующим увеличением истирания.

Уменьшение индекса деградации – RDI является очень важным параметром, который служит для прогнозирования деградации агломерата в нижней части дымовой трубы. Деградация агломерата во время восстановления при низкой температуре обычно определяется статическим испытанием RDI, которое проводится при 550°C. Желательны низкие значения RDI.

Вторичный гематит, также известный как скелетный ромбоэдрический гематит, является основной причиной низкого значения RDI агломерата. Это основано на частом наблюдении трещин вокруг узких перешейков такого гематита. С другой стороны, было высказано предположение, что трещины, которые образуются из-за изменения объема, сопровождающего превращение кристаллической фазы из гематита в магнетит, ответственны за восстановительную деградацию агломерата.

Исследования показали, что вторичный гематит является наиболее вредным компонентом агломерата для RDI. Вторичный гематит обычно содержит растворенные примеси, такие как Al2O3, TiO2 и MnO, которые увеличивают напряжение в магнетите, искажая решетку. Этот магнетит образуется при восстановлении гематита при 550°С в БС. В исследованиях установлено, что структура агломерата зависит от максимальной температуры, достигаемой в слое, а вторичный гематит присутствует при более высоких температурах. Вторичный гематит образуется в результате перекристаллизации при спекании первичного гематита. При более низких температурах в составе агломерата остается большая доля первичного гематита (остаточного гематита). Было замечено, что Al2O3 имеет тенденцию концентрироваться во вторичной гематитовой фазе, когда происходит превращение первичного гематита во вторичный гематит. Также было замечено, что увеличение концентрации Al2O3 и TiO2 в агломерате вредно для RDI.

В дальнейших исследованиях было установлено, что наличие твердого раствора Al2O3 и TiO2 в гематите вызывает 4 % объемное расширение при восстановлении гематита до магнетита при 550 град С, вызывает искажение кристаллической решетки этих фаз и увеличение величины решеточных напряжений в образующемся магнетите. Наличие трещин в структуре агломерата после обжатия при 550°С чаще встречается в областях с повышенным содержанием вторичного гематита и, как уже отмечалось, вредно для РДИ.

Производительность и RDI были изучены на аглофабрике с использованием нейронных сетей. Модель рассмотрела 55 параметров и проанализировала группу из 695 значений RDI, зарегистрированных за 3-летний период. Было обнаружено, что производительность и RDI зависят от одних и тех же переменных. Была замечена тесная связь между RDI и температурой наружного воздуха на заводе. RDI также сильно зависел от содержания Ti в агломерате, даже когда оно было очень небольшим. Связи с глиноземом не обнаружено из-за его низкого содержания (0,5 %) и малой изменчивости в исследуемый период. Модель показала, что доля кокса в шихте для агломерации является наиболее важной регулируемой переменной в отношении RDI.

Для улучшения работы доменной печи на одном из японских заводов было снижено содержание SiO2 в агломерате с 4,8 % до 4,2 % с учетом норм вдувания пылеугольного топлива около 170 кг на тонну ТМ. Это привело к улучшению проницаемости печи и восстановимости, но ухудшило RDI. Таким образом, была обнаружена связь между проницаемостью пласта и RDI. Благодаря комбинированным действиям по снижению содержания кремнезема в агломерате и улучшенному контролю температуры расплава заводу удалось снизить содержание кремнезема в чугуне с 0,3 % до 0,2 %. Сообщалось, что улучшение RDI агломерата на 6 % снижает расход кокса доменной печи на 14 кг на тонну чугуна и увеличивает производительность доменной печи на 3 %.

Индекс деградации при низких температурах – Разложение агломерата определяется RDI и индексом «низкотемпературного разложения» (LTD). Деградация агломерата при восстановлении при низкой температуре определяется динамическим LTD-испытанием, которое проводят при 600°С. Деградация в определенной степени обусловлена превращением, происходящим при восстановлении гематита в магнетит, сопровождающимся увеличение объема, приводящее к возникновению структурных напряжений в агломерате. The degradation of sinter in the BF occurs during reduction in the low temperature zone, and has a harmful effect on the burden strength in the furnace, with the resulting loss of permeability to reducing gases and an increase in coke consumption.

In the studies involving the addition of magnetite fines in a raw mix for sintering, a coke saving of 0.43 % was seen for each 1 % increase in magnetite in the raw mix, due to the fact that when hematite ore is replaced by magnetite fines, the bed temperature increases as a result of the exothermic oxidation reaction of magnetite to hematite. An increase of 5.1 % was also seen in the LTD index for each 1 % increase in hematite in the raw mix during the oxidation of magnetite, which is transformed into gamma Fe2O3 with the same cubic spinel lattice structure as magnetite. The TI and RI indices do not undergo any noticeable change when hematite is replaced by magnetite.

Tumbler index – The cold strength of sinter is determined by the tumbler test, and depends on the strength of each individual ore component, the strength of the bonding matrix components, and the ore composition. This test determines the size reduction due to impact and abrasion of the sinter during its handling, transportation, and in the BF process. Studies of the fracture strength of several mineral phases have allowed the following order to be established, primary (or residual) hematite is greater than secondary hematite, is greater than magnetite, and is greater than ferrites. Cold mechanical strength is directly related with the tendency for fines to form during transportation and handling between the sinter machine and the BF throat.

The sinter strength depends to a large extent on the properties of the matrix formed by vitreous glass, silicates, olivines and ferrites. Vitreous glass presents a high degree of stress. The allotropic transformation, which starts at 697 deg C, from beta-2CaO·SiO2 to gamma-2CaO·SiO2 is accompanied by a change in volume which causes the sinter strength to decrease. Ferrites have been identified as a strong bonding material which improves sinter strength.

The TI of sinter is dependent on critical faults in the sinter and their propagation through sinter particles. Faults are unavoidable since the different minerals and phases precipitate out of the melt at different times during the cooling cycle, and changes in volume almost always accompany the transformation of a liquid into a solid.

Studies have been carried out to improve the strength of the sinter with high iron (58.8 %) and low silica (4.38 %) content. By adding of serpentine and burnt lime into the ore mix to be sintered and with a deeper sinter bed, there is a significant increase in the amount of magnesium ferrite and SFCA, which is associated with improvement in the sinter strength.

Sinter plant productivity

In a sinter plant, the requirement is the achieving of high productivity. This is done by assuring good bed permeability, and for this it is essential to optimize the granulation process. Moreover, for high sinter productivity, it is necessary to maximize the sinter output. A variety of factors can influence output, such as (i) horizontal and vertical uniformity in the sinter bed,(ii) sinter bonding strength, (iii) crushing of product sinter, and (iv) selection of return fines screen opening.

Non-uniform sintering normally results in part of the bed being more friable and can lead to high fines production. Where there is a lack of vertical uniformity, it is frequently necessary to increase the coke content in the top part of the bed. This is possible by segregation of the feed using devices such as an intensified sifting feeder or a slit bar chute (Fig 4). Horizontal uniformity is improved by using multi-segment gates on the roll feeder outlet. The problem is mainly serious near the pallet walls where the air flow is highest. This can be reduced by compacting the top of the bed close to the side walls or installing a dead bar grate near the wall.

In some sinter plants, higher production has been achieved by increasing the bed depth, normally together with a reduction in the strand speed. For this type of operation, high permeability is necessary and some improvements to granulation can be essential, such as the addition of (more) lime.

In Japan, in one of the sinter plant, air is enriched with oxygen. Oxygen is injected below the hood which covers a large part of the strand, after the ignition hood. This improves coke consumption, with the result of operating with a narrower heating zone and a higher flame front speed. It is possible to improve production by 1 ton per hour with the use of a flow of 500 N cum of oxygen.

Several sinter plants produce sinter with a 1.5 % to 3 % MgO content by adding dolomite, serpentine or olivine in the feed. Higher productivity is achieved with olivine and serpentine than with dolomite, a fact which can be attributed to the harmful effect of dolomite on sinter strength, and thus on output.

In one of the study, it has been seen that the productivity is the main challenge being faced by the users of pisolitic ore. It has been widely observed that incorporating pisolitic ores in blends causes sinter plant productivity to drop. The reason for this is a reduction in bed permeability caused by excessive melt formation. To improve productivity, water addition during granulation can be increased in order to compensate the fact that porous pisolite ore particles absorb a significant part of the added granulation water and thus reduce the amount of free water available on their surfaces for inter-particle adhesion, leading to deterioration in granulation efficiency.

Study has been carried out in a laboratory pot grate, varying the MgO content in the raw material from 1.40 % to 2.60 %. Dolomite and dunite are used as fluxes to add magnesia. Increasing the MgO content in the sinter mix means a higher temperature is needed for melt formation, and the highly fluxed composition with MgO acts as a refractory phase, raising heat consumption and reducing productivity. On the other hand, it has been found that increasing the MgO content improves the RDI, due to the drop in hematite and ferrite phases and the increase in the magnetite phase, which presents lower degradation.

In a study, it has been see that increasing the MgO content (range 1.75 % to 3.25 %) caused the plant productivity to decrease. The TI increased, but it was considered that for MgO contents of more than 4 % the TI decreases due to the formation of a vitreous matrix which shows a high degree of stress and a low formation of bonding phases. In contrast with this study, it was seen that an increase in MgO also increases the RDI. This variation can be due to differences between experimental conditions and the actual plant data.

Производственный процесс

- Порошок тугоплавкого металла и процесс его спекания

- Система автоматизации и управления аглофабрикой

- Процесс спекания железной руды

- Закаленные и отпущенные арматурные стержни

- Технологии совершенствования процесса спекания

- Услуги по шлифованию поверхностей:процесс и точность

- Факторы, влияющие на успех и безопасность процесса штамповки

- Методы фрезерования с ЧПУ и станки

- Процесс горячей и холодной прокатки

- Понимание процесса обработки и станка