Сухое тушение горячего кокса

Сухое тушение горячего кокса

Сухое тушение кокса (СУТК) — энергосберегающий процесс, используемый при производстве кокса в коксовой батарее. Установка CDQ также называется установкой сухого охлаждения кокса (CDCP). В традиционном процессе CWQ (мокрое тушение кокса) раскаленный докрасна кокс, выталкиваемый из коксовой печи, охлаждается путем распыления воды на горячий кокс. Вода, используемая для охлаждения, испаряется и выбрасывается в атмосферу. Проблемой этой традиционной системы является потеря энергии, когда тепловая энергия раскаленного кокса преобразуется в пар, который испаряется и высвобождается неиспользованным. Другим недостатком является то, что в процессе CWQ также образуется переносимая по воздуху коксовая пыль, и, следовательно, процесс CWQ связан с высокими выбросами CO2 и потерями тепловой энергии.

Во время процесса CWQ для охлаждения партии печного кокса ощутимая теплота горячего кокса рассеивается в атмосферу и теряется. Кроме того, существуют выбросы в атмосферу (0,5 тонны пара на тонну кокса, насыщенного фенолом, цианидом, сульфидом и пылью), а для мокрого тушения требуется большое количество воды (около 0,6 кубометра на тонну кокса). . Загрязняющие вещества, содержащиеся в воде, также выбрасываются в окружающую среду. На вкладке 1 показано сравнение типичных свойств кокса, полученного по процессам CWQ и CDQ.

| Таблица 1. Сравнение типичных свойств кокса, полученного по процессам CWQ и CDQ | ||||

| Серийный № | Параметры | Единицы | Процесс CWQ | Процесс CDQ |

| 1 | Содержание воды | % | <тд 103">2-5 <тд 102">0,1-0,3||

| 2 | Зольность | % | 11,35 | 11.39 |

| 3 | Летучие компоненты | % | 0,5 | 0,41 |

| 4 | Средний размер частиц | мм | <тд 103">65 <тд 102">55||

| 5 | Коэффициент коксовой мелочи (после резки при -15 мм) | % | <тд 103">10 <тд 102">13||

| 6 | Пористость | % | <тд 103">49 <тд 102">48||

| 7 | Указатель барабана | % | 83,5 | <тд 102">85|

| 8 | Прочность кокса после реакции (CSR) | % | <тд 103">58 <тд 102">60||

В процессе CDQ раскаленный докрасна кокс охлаждается газом, циркулирующим в закрытой системе, что предотвращает выброс переносимой по воздуху коксовой пыли. Тепловая энергия раскаленного кокса, которая теряется в обычном процессе CWQ, собирается и повторно используется в виде пара в системе CDQ. Эта технология использует меньше ископаемого топлива и приводит к снижению выбросов CO2, тем самым способствуя предотвращению глобального потепления. В настоящее время заводы CDQ привлекли большое внимание во всем мире благодаря своей эффективной рекуперации энергии и характеристике снижения загрязнения окружающей среды. Они рассматриваются как необходимое средство для противодействия экологическим проблемам, таким как глобальное потепление из-за выбросов CO2 и загрязнения воздуха. В исследовании, в котором был проведен расчет энергосбережения на основе работы существующего процесса CDQ, было показано, что 85 % отработанного тепла, образующегося при коксовании угля, утилизируется процессом CDQ.

История

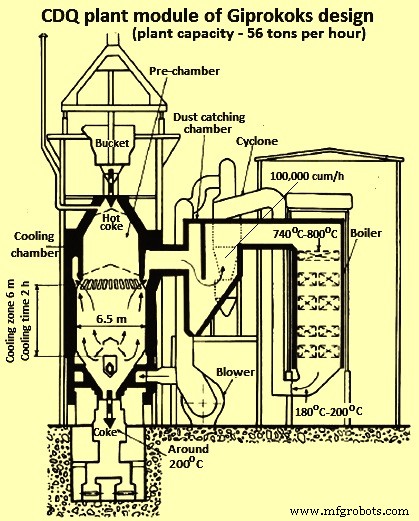

Техника CDQ была представлена в Швейцарии братьями Зульцер в 1920-х годах. Спустя несколько десятилетий в институте Гипрококс в России была разработана усовершенствованная концепция процесса CDQ для непрерывной работы. После опытно-промышленных и опытно-промышленных испытаний в 1965 году на Череповецком металлургическом комбинате в СССР была введена в эксплуатацию первая полномасштабная установка CDQ. К 1978 г. в тогдашнем СССР эксплуатировалось около 50 модулей УСТК производительностью 56 тонн в час. За последние два десятилетия процесс CDQ был постепенно принят, хотя процесс CWQ по-прежнему популярен. Однако во многих странах работает большое количество заводов CDQ. На рис. 1 показан модуль завода CDQ конструкции Гипрококс производительностью 56 тонн в час.

Рис. 1. Модуль установки CDQ конструкции Гипрококс имеет производительность 56 тонн в час

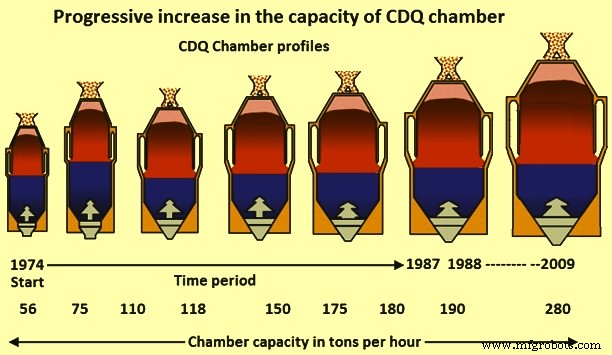

Япония приобрела лицензию у СССР в 1975 году, и три японские установки были введены в эксплуатацию в 1976-77 годах. Поскольку производственные мощности коксовых печей в последние годы увеличиваются, мощности CDQ также потребовались, чтобы адаптироваться к этой меняющейся тенденции. Чтобы следовать этой тенденции и удовлетворить различные требования клиентов, в Японии была разработана крупномасштабная установка CDQ, включающая одну камеру (однокамерный CDQ) для тушения большого количества кокса. Для однокамерного CDQ доступность является очень важным фактором, потому что нет запасных помещений. Для достижения высокой доступности необходима стабильная работа. Однако неопытному оператору трудно добиться стабильной работы, регулируя различные параметры. В последние годы также была разработана новая технология автоматизации для заводов CDQ. Постепенное увеличение вместимости камер CDQ с 1975 года показано на рис. 2.

Рис. 2. Постепенное увеличение вместимости камеры CDCP с 1975 г.

процесс CDQ

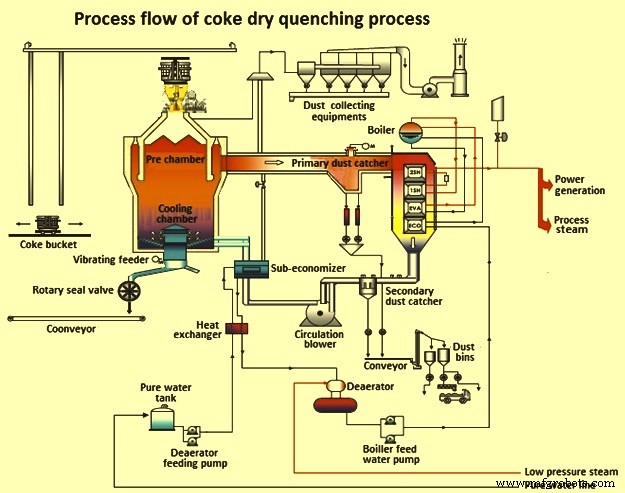

Горячий кокс после его продавки подается из коксовой батареи на установку ЦДК в ковше с нижним открыванием, находящемся на тушильном вагоне. Этот ковш поднимается на заводе CDQ с помощью подъемно-загрузочного устройства в верхнюю часть камеры CDQ, и раскаленный докрасна кокс выгружается в предварительную камеру с помощью загрузочного устройства. Горячий кокс (температура от 1000°С до 1100°С) охлаждается в камере циркулирующим газом. В камере циркулирующий газ движется противотоком движению кокса, т.е. циркулирующий газ движется вверх, а кокс движется вниз под действием силы тяжести.

Циркулирующий газ в непрерывно работающей установке CDCP представляет собой смешанный газ, который состоит в основном из азота (N2) вместе с небольшими количествами диоксида углерода (CO2), монооксида углерода (CO) и водорода (H2). Типичный состав циркулирующего газа:N2 – от 70 % до 75 %, CO2 – от 10 % до 15 %, CO – от 8 % до 10 % и H2 – от 2 % до 3 %. Горячий кокс, опускаясь в камеру, охлаждается до температуры менее 200°С циркулирующим газом, выдуваемым из нижней зоны камеры охлаждения, и выгружается из разгрузочного устройства на дне камеры. Время прохождения кокса через камеру составляет от 5 до 6 часов. Типичные рабочие параметры установки CDQ производительностью 56 тонн в час приведены в Таблице 2.

| Таблица 2 Типовые параметры установки CDQ производительностью 56 т/час | |||

| Сл. № | Параметр | Единица | Значение |

| 1 | Емкость | тонна/час | <тд 104">56|

| 2 | Температура загрузки кокса | градусы C | <тд 104">1000 – 1050|

| 3 | Температура кокса на выходе | градусы C | <тд 104">200|

| 4 | Температура газа на входе | градусы C | <тд 104">170|

| 5 | Температура газа на выходе | градусы C | <тд 104">800 -850|

| 6 | Генерация пара | тонна/час | <тд 104">25|

| 7 | Давление пара | кг/кв см | 40 |

| 8 | Температура пара | градусы C | <тд 104">440|

| 9 | Общий объем газа | Н см/час | 84 000 |

Высокотемпературный циркуляционный газ (от 800 до 850°С) после процесса теплообмена в камере охлаждения проходит через первичный пылеуловитель и подается в котел. Циркуляционный газ после процесса теплообмена в котле охлаждается примерно до 180°С. Пар, образующийся в котле, используется либо как технологический пар общего назначения, либо преобразуется в перегретый пар высокого давления для выработки электроэнергии. мощность через турбогенератор.

Циркуляционный газ проходит через вторичный пылеуловитель в нагнетатель циркуляции газа, с помощью которого его давление повышается, а его состав корректируется добавлением газообразного азота, а затем циркулирующий газ впрыскивается в нижнюю часть камеры CDQ. При необходимости устанавливается вспомогательный экономайзер для снижения температуры циркулирующего газа примерно до 130°С, что повышает эффективность охлаждения холодильной камеры.

Имеются вспомогательные устройства, включающие отсекающее устройство для удаления кокса из камеры, систему пылеулавливания для удаления пыли в циркулирующем инертном газе и вторичный пылеуловитель, установленный перед циркуляционным нагнетателем. Блок-схема процесса CDQ показана на рис. 3.

Рис. 3. Схема процесса CDQ

Преимущества процесса CDQ

Процесс CDQ имеет много преимуществ по сравнению с обычным процессом CWQ. Основные преимущества описаны ниже.

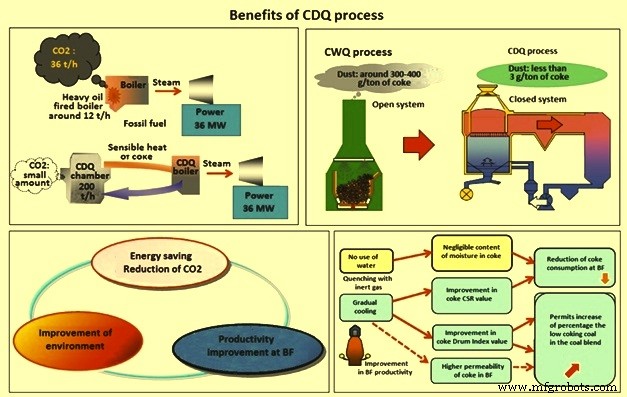

Использование явного тепла горячего кокса – Электроэнергия может быть получена путем сухого тушения кокса без потребления ископаемого топлива. Это приводит к сокращению выбросов CO2. Например (рис. 4), CDQ производительностью 200 тонн в час (т/ч) может генерировать около 36 МВт электроэнергии. Для выработки той же электроэнергии котлом, работающим на мазуте, требуется 12 т/ч мазута, что приводит к выбросу СО2 в атмосферу 36 т/ч. Следовательно, установка CDQ обеспечивает как экономические, так и экологические преимущества. Поскольку он рекуперирует ощутимую теплоту кокса, достигается чистая экономия энергии. Энергосбережение составляет около 0,25 Гкал/т кокса. Таким образом, процесс CDQ позволяет эффективно использовать энергию, рассеиваемую в атмосфере в процессе CWQ.

Защита окружающей среды – В CDQ отсутствует белый дым, который обычно виден из колонны тушения в случае процесса CWQ. Этот белый дым имеет высокое содержание пыли. Отсутствие белого дыма в случае процесса CDQ связано с тем, что все процессы полностью закрыты. В результате рабочая среда вокруг оборудования CDQ улучшается.

Как правило, в процессе CWQ выбрасывается большое количество коксовой пыли (около 300 г/т кокса до 400 г/т кокса), которая содержится в паре, выбрасываемом в окружающую среду. Недавно разработанный процесс «стабилизирующего тушения кокса» (CSQ) снижает объем выбросов пыли. Но процесс CDQ все же более эффективен для предотвращения выброса пыли. Объем пылевыделения от CDQ составляет менее 3 г/т кокса (рис. 4). Это значение еще больше улучшилось благодаря постоянному совершенствованию процесса CDQ.

Процесс CDQ также безопасен для окружающей среды в отношении загрязнения воды и ее сохранения. Это связано с тем, что в процессе CDQ не используется вода, в отличие от процесса CWQ, где охлаждающей средой является вода.

<сильный>

Рис. 4. Преимущества процесса CDQ

Вклад процесса CDQ в повышение производительности доменной печи – Улучшение качества кокса, получаемого по технологии CDQ, приводит к повышению производительности доменной печи (ДП). Что касается кокса, полученного по процессу CDQ, то он имеет две превосходные характеристики по сравнению с качеством кокса, полученного по процессу CWQ. Этими особенностями являются (i) более высокая механическая прочность кокса и (ii) очень низкое содержание влаги в коксе (почти нулевое). Эти функции обеспечивают определенные преимущества в BF, которые описаны ниже.

Расход топлива в доменной печи снижается на несколько процентов, так как не требуется дополнительная тепловая энергия для испарения влаги, содержащейся в коксе. Это также способствует сокращению выбросов CO2 в доменной печи и улучшению выработки электроэнергии на TRT (турбина-утилизатор верхнего давления) из-за повышения температуры в верхней части доменной печи.

При использовании кокса, закаленного с помощью процесса CDQ, проницаемость в доменной печи улучшается из-за высокой прочности кокса. Более высокая проницаемость в доменной печи повышает эффективность восстановительной реакции в доменной печи, что повышает производительность чугуна в доменной печи. ДП, использующие кокс, полученный по технологии CDQ, имеют сравнительно более стабильную работу. Кроме того, по мере увеличения прочности кокса внутренняя часть доменной печи может поддерживать достаточную проницаемость, и, следовательно, в доменной печи могут быть достигнуты более высокие скорости вдувания пылеугольного топлива.

Улучшение качества кокса – Качество кокса в процессе CDQ улучшается по сравнению с коксом, полученным в процессе CWQ. Качество кокса более стабильно из-за низкого стандартного отклонения (обычно около 1,25 %). Равномерное качество кокса способствует работе доменной печи. Это связано с тем, что кокс постепенно охлаждается циркулирующим газом в камере CDQ вместо быстрого тушения распылением воды водяными струями в случае процесса CWQ. Кроме того, предотвращается водно-газовая реакция. Ожидаемое улучшение механической прочности (барабанного индекса) составляет около 1,5 %, а повышение прочности кокса после реакции (CSR) составляет около 2,5 %. Это улучшение связано с тем, что горячий кокс, который постепенно охлаждается циркулирующим газом, не имеет поверхностных пор и внутренних трещин, которые обычно присутствуют в коксе, подвергнутом мокрому гашению.

Обычно наблюдается, что скорость увеличения прочности кокса относительно меньше, если в угольной шихте, используемой для коксования угля, содержится высокий процент высококачественного коксующегося угля. Более широкое использование низкококсующегося угля в угольной смеси обеспечивает дополнительное преимущество в затратах процесса CDQ.

Производственный процесс