Комбинированная продувка в конвертерном сталеплавильном производстве

Комбинированный процесс продувки в конвертерном производстве стали

Неоднородности по химическому составу и температуре создаются в жидкой стали при продувке кислородом (О2) в конвертерах с верхним дутьем из-за отсутствия перемешивания в ванне жидкой стали. Непосредственно под струйной полостью в конвертере имеется относительно мертвая зона. Необходимость совершенствования процесса выплавки стали в конвертере с верхним дутьем привела к разработке комбинированного процесса дутья.

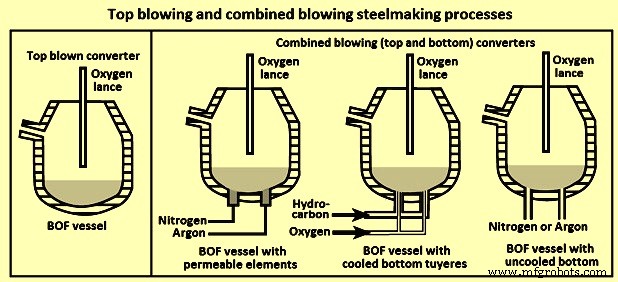

Комбинированный процесс продувки, также известный как процесс верхней и нижней продувки или смешанный процесс продувки, характеризуется как верхней продувочной фурмой, так и способом обеспечения перемешивания снизу. Конфигурационные различия при смешанном дутье заключаются главным образом в нижних фурмах или продувочных элементах. Они варьируются от полностью охлаждаемых фурм до неохлаждаемых фурм и проницаемых элементов. Потребность в системе нижнего перемешивания необходима для производства ряда высококачественных требовательных марок стали и важна для экономичности процесса. Таким образом, должна быть обеспечена надлежащая работа перемешивания в течение всего времени работы кислородного конвертера (BOF). На рис. 1 показаны процессы производства стали с верхней продувкой и комбинированной продувкой.

Рис. 1. Процессы производства стали с верхней и комбинированной продувкой

В настоящее время конвертер с комбинированным верхним и нижним дутьем обычно используется на заводах по производству первичной стали. В конвертере с комбинированной продувкой перемешивание и перемешивание ванны осуществляются за счет верхних струй O2, продуваемых сверху, и нижних потоков инертного газа, что позволяет достичь высокой эффективности перемешивания ванны. В редких случаях O2 также вводят снизу через концентрические двухтрубные фурмы вместе с защитными газами для контроля температуры на выходе из фурмы и износа днища. Однако, поскольку продувка инертным газом в целом обеспечивает более высокий контроль над износом, сроком службы продувочных элементов и днища, большинство конвертеров оснащаются нижним перемешиванием с пробками для продувки газом.

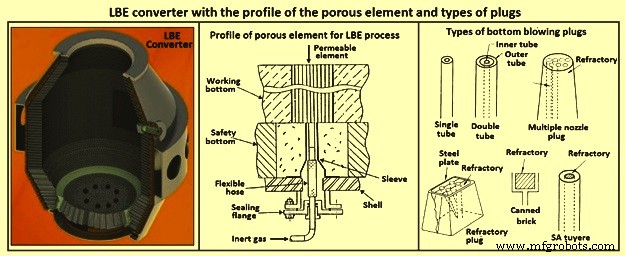

Первым коммерчески принятым комбинированным методом продувки был процесс LBE (Lance Bubbling Equilibrium), разработанный ARBED-IRSID. Этот процесс гораздо более тесно связан с кислородно-конвертерным процессом, поскольку весь O2 подается из верхней фурмы. Комбинированная продувка достигается за счет набора пористых элементов, установленных в нижней части конвертера, через которые продувается аргон (Ar) или азот (N2). В процессе LBE газ N2 обычно используется почти исключительно для большей части продувки в диапазоне от 3 нормальных кубических метров в минуту (N м3/мин) до 11 н м3/мин. Однако на более позднем этапе продувки, когда поглощение N2 может создать проблему, для перемешивания используется газообразный аргон. Кроме того, Ar используется почти исключительно в качестве инертного газа для последующего перемешивания, при этом скорость увеличивается от 10 до 17 Н·м3/мин. На рис. 2 показан преобразователь LBE с элементом нижнего обдува.

В комбинированном процессе продувки перемешивание снизу осуществляется с использованием инертных газов, таких как N2 и Ar, которые широко используются для улучшения условий смешивания в кислородном конвертере. Инертные газы вводятся в нижнюю часть печи с помощью проницаемых элементов (процесс LBE) или фурм. В типичной практике газообразный N2 вводят через фурмы или проницаемые элементы в первые 60–80 % подачи O2, а газ Ar включают в последние 40–20 % подачи. Быстрое выделение CO в первой части продувки O2 предотвращает накопление N2 в стали. Профиль пористого элемента показан на рис. 2

Рис. 2. Преобразователь LBE с профилем пористого элемента и типами заглушек

Наросты на дне и последующая потеря пористого элемента являются основной проблемой, связанной с этим процессом. Трудности с поддержанием работоспособности элементов ЛБЭ привели к необходимости использования неохлаждаемых фурм. Здесь также O2 подается через верхнюю фурму, а инертный газ подается в ванну снизу конвертера через элементы трубчатой конструкции, обычно состоящие из шести небольших трубок, вставленных в огнеупорную матрицу. Из-за большей доступной площади поперечного сечения требуется поддерживать большие скорости потока для поддержания работоспособности фурм.

Конфигурации нижней заглушки/форсунки

Первоначальная разработка комбинированной продувки основывалась на трех основных типах донных пробок, используемых для донной продувки. Во-первых, это огнеупорный элемент, который ведет себя подобно пористым пробкам. Этот блок сделан из уплотненных кирпичей с небольшими прорезями. Как и большинству фурм, для предотвращения проникновения стали требуется достаточное давление газа. Этот агрегат обладает большей проникающей способностью, чем пористые пробки. Во-вторых, неохлаждаемая фурма используется для подачи большого количества инертных газов на сопло. Это приводит к локальному сильному перемешиванию, которое может легче проникнуть в нарост. Воздух или O2 нельзя использовать, потому что нет хладагента, а выделяемое тепло делает срок службы фурмы слишком коротким, чтобы это было практично. Третий тип представляет собой полностью охлаждаемую фурму. Здесь можно продувать либо инертный газ, либо O2, вызывая очень сильное перемешивание и почти без проблем проникая в донные отложения. Во всех случаях газопровод проходит через цапфы печи с помощью поворотных соединений или уплотнений, чтобы обеспечить полный поворот печи. Различные типы нижних продувочных пробок, разработанных для комбинированной продувки, показаны на рис. 2.

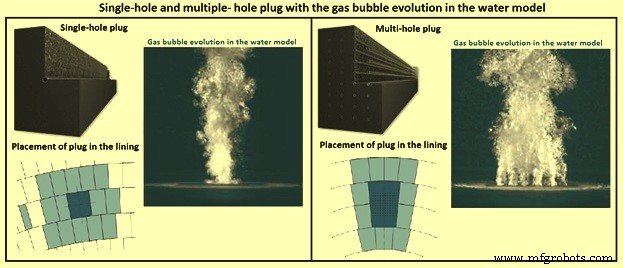

Современное состояние конструкций пробок, используемых для нижней продувки инертным газом, основано на конструкциях пробок с одним отверстием (SHP) и конструкциях пробок с несколькими отверстиями (MHP). Эти конструкции заглушек зарекомендовали себя как широко распространенные современные конструкции заглушек с нижним дутьем. Продувочная заглушка как SHP, так и MHP проектируется с оптимизированными по расходу диаметрами и количеством труб. Однако более популярны МВД с продувкой днища инертным газом. Оба типа продувочных пробок с конструкциями SHP и MHP основаны на магнезиально-углеродистых (MgO-C) огнеупорах и обычно изготавливаются из 100 % высококачественной плавленой магнезии, высококачественного графита, с оптимизированным гранулометрическим составом, а иногда и с добавками.

Эффективная продувка до конца кампании футеровки конвертерного конвертера является целью всех заглушек для продувки газом в конвертерных цехах и зависит от применяемого диапазона расхода газа, потенциальной блокировки и скорости износа при определенных условиях процесса. Высочайший стандарт безопасности является важным требованием для продувки днища.

Возможность блокировки – Недостаточная доступность продувочных пробок из-за отложений на дне часто является причиной низкой эффективности продувки. Это увеличивает стоимость раскислителя, снижает выход и приводит к менее эффективному процессу продувки. Основными причинами засорения являются отложения на дне из-за очень вязкого шлака или высокой частоты разбрызгивания шлака, проблемы с подачей инертного газа или несоответствующая конструкция продувочной пробки. В то время как высокая скорость потока газа через SHP может помочь снизить вероятность закупоривания шлака при низких скоростях выплескивания шлака, высокие скорости выплескивания шлака с возможным отложением на дне или недостаточной подачей инертного газа вызывают довольно глубокую инфильтрацию SHP с очень низкой вероятностью открытие. Однако эффективность продувки MHP повышается за счет множества труб с оптимизированным для потока количеством, диаметром и расположением. О скорости повторного открытия MHP сообщается регулярно, и она не зависит от колебаний давления газа и подачи инертного газа.

Безопасность – К конструкциям MHP обычно предъявляются самые высокие стандарты безопасности. Газовые трубы впрессовываются непосредственно в кирпич MgO-C. Если по какой-либо причине подача газа в MHP уменьшена или отсутствует, стальная инфильтрация проникает в продувочную пробку всего на несколько миллиметров. Риск прорыва стали через MHP сведен к минимуму.

Характеристики продувки и скорость износа – Режим течения СВД находится в переходной зоне между барботажным и струйным или полностью в струйной зоне, что приводит к большим объемам газа над одиночной трубой и последующему распаду на более мелкие пузырьки газа с большим распределением по размерам. Этот режим течения в целом характеризуется повышенным износом, т.е. 0,4 мм/плавка до 0,7 мм/плавка. Конструкция MHP обеспечивает гораздо более правильное распределение пузырьков газа над продувочной пробкой с более высокой долей мелких пузырьков газа. Более высокая удельная поверхность мелких пузырьков газа увеличивает эффективность продувки газа и металлургический КПД. Скорость износа, как правило, ниже в результате уменьшения явления обратной атаки и турбулентности при более низких скоростях газа. На рис. 3 показаны SHP и MHP с эволюцией пузырьков газа в модели воды.

Рис. 3. SHP и MHP с эволюцией пузырьков газа в модели воды

Процесс комбинированной продувки

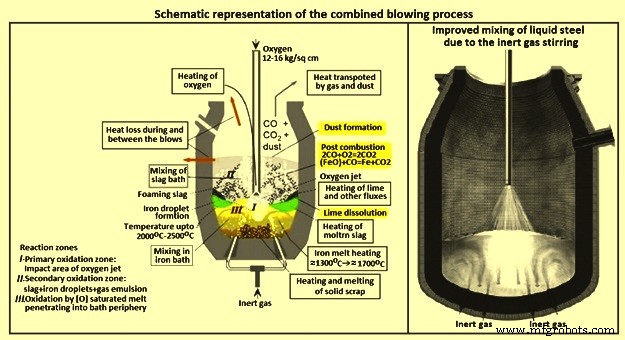

В комбинированном процессе производства стали O2, необходимый для рафинирования стали, продувается через установленную сверху фурму, а инертный газ (N2 или Ar), необходимый для процесса нижнего перемешивания, вводится в расплав через блоки нижнего перемешивания для улучшения условий процесса за счет оптимизированное перемешивание. Скорость потока и тип перемешивающего газа зависят от фазы процесса и марки стали. Более быстрое и лучшее достижение равновесия металлического шлака достигается за счет донного перемешивания. Равновесие и время перемешивания зависят от типа, количества, расположения мешалок и скорости потока. Более сильное перемешивание смещает термодинамическое равновесие в нужном направлении и сокращает время перемешивания. Обычно требуется переход с N2 на Ar, в зависимости от окончательного химического состава стали. Клапанная станция, являющаяся центральной частью системы перемешивания в нижней части, обеспечивает индивидуальное управление потоком для каждой отдельной продувочной пробки.

Как и в процессе верхней продувки, O2 впрыскивается через фурму с несколькими отверстиями в ванну с расплавленной сталью в комбинированном процессе продувки. Капли металла образуются в результате удара струи и сдвигового действия газового потока из области удара, где струя ударяется о поверхность металла и газы отклоняются вверх. Этот эффект взаимодействия струи с жидкостью описывается с точки зрения трех режимов, а именно (i) углубления, (ii) разбрызгивания и (iii) проникновения.

Количество капель железа, попадающих в газ и шлак, влияет на выход металла, износ огнеупора и процесс обезуглероживания. Существует влияние свойств газа и жидкости на глубину депрессии ванны, а критическая глубина знаменует собой начало разбрызгивания. Разбрызгивание увеличивается до определенного импульса струи, после которого оно уменьшается. Направление брызг зависит от угла сопла фурмы, высоты фурмы, профиля полости струи, оцениваемой по ее глубине и диаметру, а также перекрытия струи O2.

Было проведено множество экспериментов по модификации наконечников фурмы для контроля разбрызгивания или разбрызгивания в кислородно-конвертерном конвертере. Важность правильного проектирования диаметров сопла и углов наклона необходима для оптимального распределения давления струи O2. Различные исследования показали, что верхняя продувка с нижним перемешиванием в ванне конвертера обеспечивает более высокую производительность, чем только верхняя продувка в кислородно-конвертерном конвертере, в отношении разбрызгивания и разбрызгивания.

Были приняты различные методы продувки снизу для перемешивания. В нижних фурмах используется керамическая заглушка со встроенными несколькими небольшими трубками или несколькими прорезями. Перемешивание осуществляется с помощью специальных огнеупорных перемешивающих элементов или через небольшие незащищенные фурмы, расположенные в днище конвертера.

Процесс нижней продувки эффективно увеличивает высоту ванны и демонстрирует разные профили износа огнеупоров по сравнению с профилями износа, полученными в кислородно-конвертерном конвертере с верхней продувкой. В этом типе процесса износ фурм и прилегающих областей часто бывает значительным и требует использования устойчивых к эрозии материалов высокой плотности, чтобы противостоять турбулентному потоку расплавленной стали.

В комбинированном процессе продувки используются дорогие газы (O2, Ar и N2), а точное измерение и суммирование этих газов способствуют экономичной эксплуатации и жесткому контролю качества за счет использования этих значений при создании ежедневных отчетов для управленческого контроля. Для перемешивания ванны конвертера газообразный аргон или азот вводят через ряд пробок для перемешивания в нижней части конвертера. Общий расход и тип газа для каждого шага последовательности предварительно определяются из загруженного меню для текущего удара. Общий поток распределяется поровну между несколькими контроллерами, по одному на каждый блок перемешивания пробки для поддержания равномерного распределения, и становится дистанционной уставкой контроллера. Измеряемый расход компенсируется по массе по температуре и давлению для каждого блока перемешивающей пробки и типа газа и вводится в модуль управления. Управляющий выход 4–20 мА затем модулирует положение регулирующего клапана.

Если кирпич с пробкой для перемешивания покрыт тяжелым шлаком, давление на выходе увеличивается. В случае, если оно выходит за установленный предел, управление переключается с управления потоком на управление давлением, и тогда регулирующий клапан реагирует на другой алгоритм управления. При снижении давления (меньше значения гистерезиса) управление возвращается к управлению потоком. Переключение между режимами управления должно быть автоматическим, так как неактивный контур отслеживает выход активного контура.

Для оптимизации расхода газа и диапазона регулирования расхода установлен дополнительный регулятор давления на входе. Комбинация контроля давления в питающей линии и индивидуального контроля потока в линиях перемешивания поддерживает постоянную скорость потока отдельных мешалок, что позволяет избежать закупорки пористых пробок вязким шлаком. Подходящие приборы дают оператору информацию о состоянии пористой пробки. Надежность процесса очень важна. Философия отказоустойчивости, как правило, предусмотрена для линий подачи (переключение газа в случае низкого давления на входе), а также для отдельных потоков (отказоустойчивое открытие в случае сбоя среды и питания). Схематическое изображение комбинированного процесса продувки показано на рис. 4.

Рис. 4. Схематическое изображение комбинированного процесса выдувания

Система нижнего перемешивания конвертера управляется с помощью ПЛК (программируемого логического контроллера), устанавливаемого либо как автономный блок с отдельной станцией человеко-машинного интерфейса, либо для интеграции в новые или существующие сети. Операция требует гибкости. В зависимости от выбранной марки стали программное обеспечение следует схемам перемешивания (таблицы заданных параметров) для расходов Ar и N2 во время полной плавки в зависимости от общего количества продуваемого O2. Изменение уставки и управляющее действие происходят в автоматическом режиме без участия оператора, на основе полевых сигналов.

При выпуске, удалении шлака и загрузке должны быть обеспечены заданные скорости потока для уменьшения износа огнеупоров и увеличения срока службы пористых пробок. Конструкция кирпичей с пробками для перемешивания обеспечивает длительный срок службы за счет низкой скорости эрозии, повышенной стойкости к растрескиванию и гибкой длины кирпича.

Расположение блоков мешалки по отношению к струям O2 очень важно для эффективности системы нижнего перемешивания. Для оптимизации расположения блоков перемешивающих пробок следует учитывать следующие моменты:(i) воздействие струй O2 при различных условиях процесса (таких как конструкция наконечника фурмы, вариабельность высоты фурмы и т. д.), (ii) соотношение сторон высота расплава по отношению к диаметру конвертера и (iii) влияние на износ огнеупоров. Использование последних моделей CFD (Computational Fluid Dynamics) обычно используется для оптимизации расположения блоков перемешивающих пробок с учетом сложных условий в кислородно-конвертерном конвертере.

Последней разработкой в этой области является запатентованная технология попеременного перемешивания. В практике попеременного перемешивания группы перемешивающих элементов управляются чередующимися высокими и низкими расходами перемешивающего газа. Статистическая оценка результатов процесса за несколько кампаний после внедрения данной технологии в кислородно-конвертерном цехе показала, что существует возможность снижения затрат на Ar на 30 % без негативного влияния на металлургические результаты.

Металлургические эффекты комбинированной продувки

Схемы продувки, особенно количество плунжеров, скорость потока, вид и качество продувочных газов оказывают заметное влияние на металлургию кислородного конвертера. Эти параметры должны строго согласовываться, иначе процесс может выйти из-под контроля и не достичь желаемых металлургических результатов. Ниже приводится металлургический эффект комбинированной продувки.

Углерод/O2 – В результате нижней продувки улучшается кинетика обезуглероживания и, таким образом, достигается более низкий уровень углерода (C) в конце продувки без переокисления стальной ванны. Показателем эффективной продувки является произведение [C] x [O], которое по сравнению с конвертером с верхней продувкой намного ниже и находится в среднем диапазоне от 0,002 % до 0,0025 %. Из-за процесса рафинирования существуют неравновесные условия в ванне жидкой стали, а также между шлаком и ванной жидкой стали.

С помощью соответствующей программы продувки днища реакции можно приблизить к равновесию в конце продувки и, следовательно, усилить эффект обезуглероживания. Длительность постперемешивания дополнительно усиливает этот эффект. Для достижения самых низких уровней содержания углерода содержание углерода в огнеупорной футеровке также является важным параметром.

Что касается конвертера с верхней продувкой, содержание растворенного [O] при равных уровнях [C] при выпуске ниже, что приводит к минимизации расхода раскислителя в ковше. Существует также возможность отказаться от дорогостоящей дегазации RH (Rurhstahl Heraeus), вызванной низкими уровнями очистки при розливе, или сохранить ее.

Выход железа – Продувка днища, состав жидкого чугуна (содержание [Si]), режим работы со шлаком и программы продувки влияют на уровень FeO в шлаке и, следовательно, на потенциал химической реакции между шлаком и футеровкой, а также на эффект последующего перемешивания. Конвертер с нижней продувкой характеризуется более низким содержанием железа в шлаке, а также меньшим объемом шлака по сравнению с конвертером с верхней продувкой. Также уровень FeO в шлаке при выпуске зависит от растворенного углерода в ванне стали.

Марганец (Mn) – Выход марганца при одинаковых уровнях содержания углерода при выпуске выше, чем в обычном кислородном конвертере с верхней продувкой. В связи с этим для вторичного металлургического легирования требуется меньшее количество Fe-Mn в зависимости от марок стали. Таким образом, регулировки уровня Mn лучше поддаются контролю.

Фосфор (P) – Нижняя продувка характеризуется лучшей поглощающей способностью Р2О5 в шлаке и более быстрым растворением извести. Судя по распыляемым каплям жидкого железа во время процесса рафинирования в кислородно-конвертерном конвертере, особенно во время фазы жесткого дутья, температура образующегося шлака выше, чем температура плавильной ванны. Это приводит к более слабым условиям для дефосфорации. Благодаря продувке температура шлака значительно снижается благодаря отличному перемешиванию ванны и лучшему уравновешиванию температур между шлаком и стальной ванной.

Влияние последующего перемешивания – Основной целью последующего перемешивания является, с одной стороны, достижение самых низких уровней С и Р при розливе, а с другой стороны, быстрая и точная регулировка температуры выпуска (охлаждающий эффект). Время и интенсивность очистки являются двумя решающими параметрами для достижения определенных уровней содержания элементов. Последующее перемешивание значительно усиливает эффект обезуглероживания, приближая растворенные С и О2 в стальной ванне к равновесию. Последующее перемешивание вызывает охлаждение ванны жидкой стали, усиленное дополнительной загрузкой конвертерного шлака. Это означает улучшение распределения фосфора в три раза и снижение уровня фосфора при выпуске до 0,005 %.

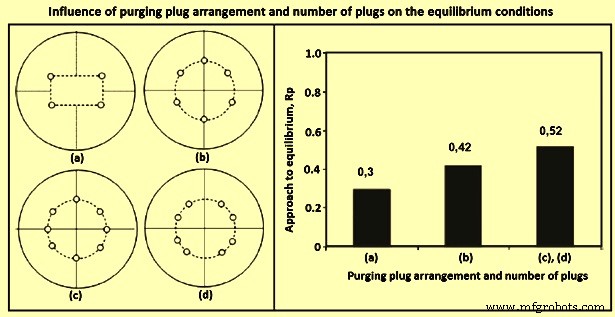

Влияние расположения продувочных заглушек и количества заглушек – Система продувки влияет на условия равновесия в ванне стали во время процесса рафинирования и, следовательно, на металлургические результаты. Нижняя продувка позволяет приблизиться или, вернее, приблизиться к равновесию в конце продувки. Значительно улучшается эффект обезуглероживания и дефосфорации. Для эффективности продувки установлен параметр Rp. Rp описывает отношение фактического состояния к состоянию равновесия. Если равновесие достигнуто, параметр Rp равен единице. Увеличение числа пробок означает усиление перемешивания ванны и, следовательно, более высокие значения Rp, близкие к единице. На рис. 5 показано влияние различных схем и номеров заглушек на приближение к равновесию (определяемому параметром продувки Rp).

Рис. 5. Влияние расположения продувочных пробок и количества пробок на условия равновесия

Показателем перемешивания или перемешивания ванны является относительное время перемешивания. Сокращение времени смешивания означает улучшение смешивания/кинетики в ванне и, следовательно, ускорение химических реакций (сокращение путей реакции). Еще одним параметром для описания кинетики ванны является энергия перемешивания. Энергия смешивания зависит от высоты фурмы, геометрии, способа продувки, уровня жидкого металла в ванне, а для конвертера с верхней продувкой и системой нижней продувки также расхода продувки.

Ключом к успешной работе системы нижней продувки являются, в первую очередь, схема продувки, количество заглушек, скорость износа и доступность каждой заглушки. Расположение продувочной пробки почти не имеет значения и является просто элементом дизайна.

Влияние интенсивности очистки – Уровень интенсивности продувки играет решающую роль для достижения наименьших продуктов [C] x [O] и потерь железа в ванне стали. Минимальный уровень продувки приводит к значительному снижению продукта [C] x [O], особенно ниже заданного расхода 0,06 Н м3/т мин.

Операционные преимущества – Процесс верхней продувки с системой нижней продувки также приводит к менее турбулентному рафинированию и, следовательно, к уменьшению перекосов и, как следствие, к более высокому выходу. Кроме того, общее потребление O2 составляет около 2 %, а температура выпуска в среднем на 10 °C ниже по сравнению с традиционным кислородным конвертером. Это происходит в результате лучшего перемешивания ванны и условий гомогенизации стальной ванны. Количество загружаемой извести уменьшается примерно на 10–15 % по сравнению с конвертером с верхней продувкой.

Идеальная точка переключения с N2 на Ar

Уровни N2 при выпуске гибко регулируются в процессе рафинирования путем смещения точки переключения с N2 на Ar и, в частности, расхода продувки. Обычной практикой является более низкий расход азота в начале рафинирования и значительное увеличение интенсивности продувки аргоном после переключения. Следовательно, для получения продуктов с самым низким содержанием [C] x [O] желательно проводить интенсивную продувку в последнюю треть периода рафинирования.

Обычно до 25 % тип технологического газа рафинирования и интенсивность продувки не оказывают никакого влияния на уровень N2 в ванне стали. Продувка аргоном на этой стадии рафинирования нерентабельна и бесцельна. Ar дороже, чем N2. Для достижения самых низких уровней N2 необходимо переключаться с N2 на Ar между 25 % и 50 % времени продувки. Замедленное переключение, особенно при рафинировании более 50 %, приводит к очень высоким уровням N2 при выпуске.

Введение нижнего обдува значительно увеличивает разбрызгивание, особенно в нижней части конвертера. В то же время это снижает потери металла и гарнисаж конуса. Успех комбинированного процесса продувки зависит от эффективности устройств нижнего перемешивания. Эти устройства должны быть надежными, обеспечивать эффективное перемешивание, иметь достаточно долгий срок службы и не блокироваться во время работы преобразователя.

Разбрызгивание шлака и комбинированная продувка

Разбрызгивание шлака — проверенный метод, используемый для увеличения срока службы конвертерных кампаний до очень высокого уровня. После выпуска шлак в конвертере разбрызгивается азотом на различные участки футеровки в течение периода от 2 до 5 минут. Также существуют такие методы, как нанесение шлакового покрытия и промывка шлака. Эта практика сохраняет небольшое количество жидкого шлака в конвертере после выпуска. Шлак обогащают доломитом или необработанным доломитом. После этого конвертер несколько раз встряхивают, чтобы днище и прилегающие к нему участки покрылись тонким слоем шлака. Другие меры по увеличению срока службы огнеупорной футеровки конвертера — это горячая заделка и торкретирование.

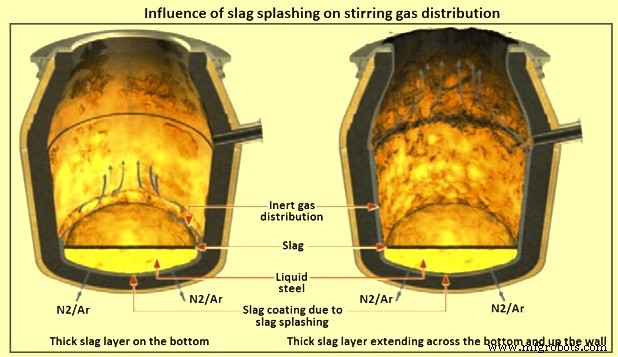

Разбрызгивание шлака лучше всего работает с кремообразным и липким шлаком. Но липкий шлак приводит к тому, что на дне конвертера образуются слои шлака, препятствующие свободному выходу газовой струи из фурм/заглушек или даже полностью блокирующие их. Обычно это не является неисправностью самой системы нижнего перемешивания, но приводит к значительному ухудшению металлургических результатов из-за неблагоприятного распределения газа.

При наличии слоя шлака, покрывающего элементы донной мешалки, эффективное донное перемешивание невозможно, так как газ не может быть введен направленной струйной струей. Он скорее ползет между футеровкой и шлаковым слоем, пока не найдет щель для выхода. В этом случае важный эффект перемешивания больше не может быть полностью установлен. При очень толстых слоях шлака газ может даже сползать по стволу к верхнему конусу или горловине, не проявляя эффекта перемешивания и вообще не проявляя металлургического эффекта. Это явление показано на рис. 6. Оно было проверено с использованием природного газа, который определяется по пламени. Выявлено, что в описанных местах происходит утечка природного газа. В левой части рис. 6 показана ситуация, когда слой шлака едва покрывает дно. В правой части показана ситуация со слоем шлака, покрывающим дно, нижнюю цапфу и бочку, возникающая при интенсивном выплескивании шлака.

Рис. 6. Влияние разбрызгивания шлака на распределение перемешивающего газа

Видно, что в крайних случаях инертные газы вообще не контактируют ни с расплавом, ни со шлаком. Следовательно, необходимо регулярно контролировать толщину дна и своевременно принимать контрмеры, чтобы поддерживать работу системы перемешивания дна.

Преимущества комбинированной продувки

Основные причины для внедрения системы нижней продувки заключаются, с одной стороны, в улучшении металлургических результатов, а с другой стороны, в обеспечении высококачественного экономичного производства O2-стали при минимальных затратах. Наиболее важными преимуществами комбинированной продувки конвертера по сравнению с верхней продувкой в кислородно-конвертерном конвертере являются (i) ускорение цикла продувки, что приводит к сокращению времени от плавки до плавки, (ii) более короткое и быстрое образование шлака и улучшенное взаимодействие между шлаком и стальной ванной ( лучшие условия для плавления с добавкой лома/флюса, более высокое соотношение лома/горячего металла), (iii) сокращение повторных ударов и увеличение количества ударов по составу и температуре, (iv) улучшенная гомогенизация стальной ванны / перемешивание и распределение температуры, (v ) Повышенная точность в достижении определенного состава, (vi) улучшенный контроль процесса (более высокая точность температуры выпуска и уровней элементов), (vii) улучшенный выход стали и добавок флюса (меньший объем шлака и меньшие потери железа со шлаком и плавильной пылью), (viii) меньше разбрызгивания, разбрызгивания и плескания, (ix) более низкие уровни (FeO), [P] и окисления [Mn], следовательно, более низкий расход O2, (x) более низкий уровень оксида железа в шлаке, (xi) повышенная эффективность продувки из-за интенсивное перемешивание расплава, (xii) более низкое конечное содержание O2 в стали, поэтому требуется меньшее количество раскислителей (ферросплавы и алюминий), (xiii) улучшенное качество стали, так как продувка инертным газом в конце процесса снижает концентрацию газов в металле и (xiv) увеличивает срок службы огнеупорной футеровки за счет предотвращения перегрева шлака с высоким содержанием FeO.

Недостатками комбинированной продувки являются (i) более сложное конвертерное оборудование для комбинированной продувки, что увеличивает стоимость цеха, но это с лихвой компенсируется указанными выше преимуществами, (ii) высокая стоимость газа Ar который во многих случаях пытаются хотя бы частично заменить N2, (iii) наличие сопел нижнего перемешивания или кирпичей часто меньше 100 % из-за более сильного износа кирпичей по сравнению с другой футеровкой конвертера.

Производственный процесс

- Автоматизация, управление и моделирование кислородного производства стали

- Зеленое сталеплавильное производство

- Процесс производства чугуна HIsmelt

- CAS-OB Процесс вторичного производства стали

- Криогенный процесс разделения воздуха

- Система управления технологическим процессом

- Процесс литья под давлением

- Что такое ЧПУ?

- Различные методы производства стали

- Понимание процесса экструзии