Система автоматизации и управления аглофабрикой

Система автоматизации и управления аглофабрикой

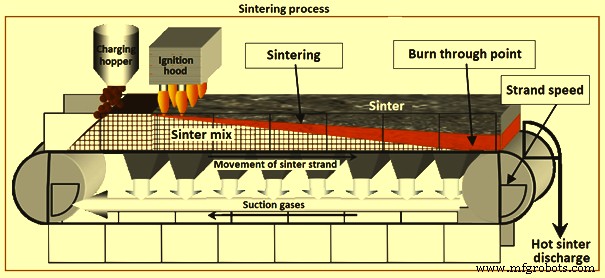

Процесс спекания (рис. 1) представляет собой металлургический процесс, осуществляемый на агломашине. Это процесс термической агломерации. Процесс спекания является энергоемким процессом, при котором необходимо учитывать ряд параметров. Этот процесс сложен и включает в себя различные физические и химические явления, такие как перенос тепла, массы и количества движения в сочетании с химическими реакциями. Эти явления происходят одновременно, что значительно усложняет процесс. Сложность процесса спекания влечет за собой сложность системы его управления.

Рис. 1. Процесс спекания

Процесс агломерации в основном представляет собой технологическую стадию предварительной обработки при производстве чугуна, которая используется для агломерации смеси мелочи железной руды, возвратной мелочи, флюсов и коксовой мелочи с размером частиц менее 10 мм, так что полученный агломерат с просеянный размером от 5 мм до 30 мм, выдерживает давление и температурный режим в доменной печи. Агломерация в процессе спекания достигается путем сжигания. В этом процессе воздух всасывается в агломерат через слой аглошихты. Частицы топлива на верхнем поверхностном слое сначала воспламеняются в печи, и по мере продвижения ручья фронт воспламенения или горения постепенно продвигается вниз через слой, пока не будет достигнут конец.

Процесс агломерации является важным этапом подготовки шихты доменной печи, когда требуется, чтобы агломерат (агломерат) имел соответствующие свойства для оптимизации производства чугуна в доменной печи. Кроме того, очень важно контролировать выбросы газов аглофабрик, которые производятся в больших объемах и содержат большое количество загрязняющих веществ разной степени токсичности.

Процесс спекания включает в себя большое количество параметров, более 500, каждый из которых оказывает большее или меньшее влияние и нуждается в контроле в возможных пределах для оптимизации производительности, стабильности процесса, стандартизации состава и качества. произведенного агломерата. Кроме того, для соблюдения законодательных требований по охране окружающей среды необходима система контроля загрязнения для контроля за твердыми частицами и газами, образующимися и выбрасываемыми в атмосферу аглофабрикой. Кроме того, процесс спекания имеет характеристики непрерывности, нелинейности, изменения во времени и неопределенности, помимо сложности и большого гистерезиса. Кроме того, год за годом в процесс агломерации вносятся улучшения на каждой аглофабрике благодаря накопленному опыту операторов фабрики, а также эволюции и прогрессу в области агломерации ноу-хау.

Долгое время процесс спекания в значительной степени контролировался опытом операторов. Из-за этого происходили колебания в управлении процессом. Нежелательные колебания в управлении процессом были неизбежны из-за гистерезиса, колебаний в сборе данных и обнаружении отклонений процесса, различий в знаниях операторов и их способности принимать решения, распределения ответственности между операторами и других факторов, таких как физиологические факторы, психологические факторы. факторы и факторы окружающей среды, влияющие на процесс. Влияние этих факторов возрастало с увеличением мощности агломашины. Это создало необходимость разработки системы автоматизации и управления процессом агломерации.

Для выполнения вышеуказанных требований необходима система автоматизации и управления на аглофабрике. Это необходимо для обеспечения эффективного управления подсистемами, своевременного предоставления технологической информации и минимизации общих затрат при соблюдении требований к производству и качеству. Кроме того, необходима система автоматизации и управления для создания базы данных, необходимой для анализа данных, и для включения аналитических инструментов для этой цели.

Надежная и хорошо зарекомендовавшая себя базовая система автоматизации управления является основой работы современной аглофабрики. Основными целями системы управления технологическим процессом аглофабрики являются (i) минимизация расхода топлива, поскольку расход топлива является ключевым фактором в производственных затратах, (ii) избежание тяжелых управляющих воздействий, поскольку, если необходимы лишь незначительные управляющие воздействия, производительность агломашины снижается. значительно стабилизируется, (iii) предотвращение критических ситуаций процесса, потому что чем раньше система реагирует на критические ситуации процесса, такие как неоднородная смесь, плохое воспламенение поверхности или неполное прогорание агломерационной смеси, тем более плавным является общий процесс агломерации, что приводит к более однородному качеству продукции, (iv) согласованные оперативные решения во всех сменах приводят к постоянным рабочим условиям в течение всех смен, что увеличивает срок службы оборудования и снижает производственные затраты, и (v) сокращение выбросов, поскольку с закрытой -контурный режим работы АСУТП, параметры производства могут быть оптимизированы в пределах экологических выбросов ограничения, в частности выбросы SO2.

Система автоматизации и управления аглофабрикой представляет собой современный удобный инструмент, помогающий повысить производительность и стабильность работы аглофабрики. Это помогает улучшить производительность агломерационной установки, отвечая на потребности установки. Он стабилизирует производство агломерата, способствует достижению ожидаемого результата и имеет огромное практическое значение. Его преимущества включают (i) высокую производительность, поскольку он поддерживает работу аглофабрики на пике производительности при минимальном потреблении электроэнергии и топлива, (ii) качество продукта, которое означает, что агломерат поддерживает химические, физические и механические свойства агломерата на желаемом уровне. уровни, (iii) сниженный расход топлива в результате точного смешивания загружаемых материалов и идеального контроля количества возвратной мелочи с учетом теплового режима агломерата на ручье, (iv) стабильный и сменный - независимая работа, обеспечивающая эффективное производство, (v) легкая интеграция широкого спектра металлургических моделей в систему автоматизации и управления, (vi) быстрое реагирование на потребности доменной печи и (vii) быстрая амортизация со стандартным периодом можно ожидать менее одного года.

В процессе агломерации химические и физические параметры, такие как основность и размер продукта, должны соответствовать заданным целевым значениям в пределах определенных стандартных отклонений, чтобы соответствовать требованиям к качеству доменной печи. Качество агломерата начинается с выбора и смешивания сырья на смесительном дворе и в дозировочной установке, которые интегрированы в общую модель управления процессом агломерации. Химические свойства должны быть гомогенизированы путем автоматической адаптации смеси сырья. В систему должна быть встроена усовершенствованная система контроля «точки прогорания» (BTP), учитывающая физические и химические свойства аглошихты. Система должна противодействовать изменениям, вызванным колебаниями, что достигается за счет замкнутого цикла управления процессом.

Для оптимизации процесса агломерации требуется инновационная система управления процессом, которая поднимает автоматизацию завода на совершенно новый уровень. Он должен быть основан на хорошо протестированной и проверенной базовой системе, которая обеспечивает высокую доступность и эффективно сочетает в себе сбор данных, обработку данных и визуализацию данных. Широкий спектр источников необработанных данных (входные сигналы, количество загруженного материала, лабораторные данные, события, результаты моделирования и данные о затратах) должен храниться в течение всего срока службы установки. Должны быть предоставлены специализированные инструменты, в которых информация о процессе может быть связана с данными анализа и рецептами сырьевых смесей.

Система автоматизации и управления аглофабрикой разработана с целью повышения производительности труда, повышения выхода аглофабрики, получения оптимального качества агломерата (физико-механического, химического и металлургического), а также снижения энергозатрат. Это жизненно важная система, которая помогает операторам установки контролировать каждую стадию процесса производства агломерата.

Поскольку характеристики сырья для агломерации, такие как химический состав и размер зерна, имеют внутренний элемент, вызывающий колебания, необходимо использовать статистические методы для оценки данных процесса. Для этого требуется разработка нескольких моделей. Разработка модели на аглофабрике затруднена из-за сложного характера процесса агломерации. Тем не менее, необходимо разработать модели, которые можно будет применять на практике в режиме онлайн. Кроме того, работа аглофабрики должна быть гибкой для выполнения требований по минимизации затрат за счет энергосбережения и т. д., а также приспосабливаться к колебаниям сырья, отвечая требованиям непрерывно улучшающегося процесса производства чугуна в доменной печи.

Система автоматизации и управления аглофабрикой обеспечивает оптимальную и стабильную работу на протяжении всего процесса агломерации. Это помогает повысить производительность и снизить эксплуатационные расходы. В целях обеспечения оптимального и стабильного процесса спекания необходимо понимать явления в слое и направлять процесс в сторону оптимальной работы. Основными методами контроля при спекании являются контроль плотности шихты для достижения равномерного спекания по ширине ручья и контроль скорости поддона для поддержания оптимальной производительности и качества агломерата.

Эффективность автоматизации сильно зависит от надлежащего контрольно-измерительного оборудования. Необходимые инструменты должны быть предоставлены в надлежащем месте и должны быть легко установлены для создания эффективной системы автоматизации и управления. Кроме того, проверенные и эффективные методы, такие как виртуализация серверов, повышают гибкость и доступность системы, а также помогают сократить затраты на оборудование и обслуживание. Новейшие технологии промышленного Ethernet и проверенная аппаратная архитектура обеспечивают максимальную производительность при сохранении высокого уровня безопасности ИТ (информационных технологий).

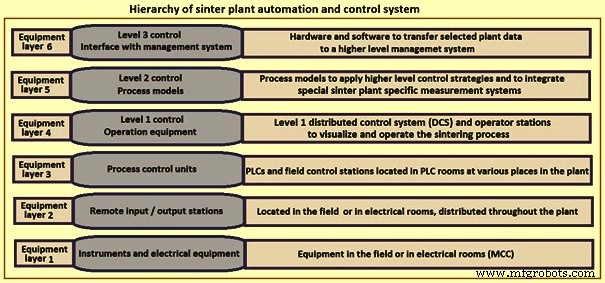

С конечной целью стабилизации процесса агломерации, повышения производительности и снижения производственных затрат на аглофабрике необходима система автоматизации и управления, обеспечивающая оптимальную и стабильную работу на протяжении всего процесса агломерации. С этой целью было предпринято несколько усилий, чтобы понять внутрипластовые явления и направить процесс в сторону оптимальной работы. Основными методами контроля при агломерации являются контроль плотности шихты для достижения равномерного спекания по ширине ручья и контроль скорости поддона для поддержания оптимальной производительности и качества агломерата. Схема автоматизации аглофабрики обычно делится на шесть базовых уровней оборудования. На рис. 2 показана иерархия системы автоматизации аглофабрики.

Рис. 2. Иерархия системы автоматизации и управления аглофабрикой

Технологии автоматизации и управления процессом агломерации были разработаны вместе с технологией агломерации, чтобы соответствовать требованиям к качеству агломерации, необходимым для постоянно повышающихся требований к производительности доменной печи. Компьютеры были впервые внедрены на аглофабрике для обнаружения, сигнализации, записи и печати требований процесса агломерации в начале 1960-х годов в США и Европе (в основном во Франции и Бельгии). Позже компьютеры стали использоваться для пошагового управления с разомкнутым и замкнутым контуром. Это было в 1970-х годах, когда Япония стала центром развития автоматизации и управления процессом агломерации. Японские сталелитейные компании, такие как Kawasaki Steel Corporation (KSC), Sumitomo Metal Industries Corporation (SMI), Kobe Steel, Nippon Steel Corporation (NSC) и Nippon Kokan Keihin (NKK), осуществили важные проекты в области систем автоматизации и управления. Следующий список включает некоторые примеры работ, выполненных различными японскими организациями в области автоматизации и управления аглофабрикой. С 1980-х годов искусственный интеллект изучается для процесса спекания. Таким образом, повысилась надежность и точность управления.

Система управления энергией спекания (SECOS) была разработана KSC. SECOS может быстро обнаруживать и контролировать уровень тепловой энергии в допустимом диапазоне. Эта система управления учитывает два параметра, а именно (i) количество углерода в агломерационной смеси, которая сжигается на поддонах (рассчитывается на основе углеродного баланса путем определения объема и состава отработанного газа), и (ii) соотношение горячей зоны агломерата. поперечное сечение на выпускном конце, измеренное камерой. После оценки уровня тепловой энергии с использованием этих двух параметров корректируется соотношение смешивания кокса. Внедрение этой системы привело к улучшению качества агломерата и производительности.

Система оперативного управления (OGS) была разработана KSC с целью достижения стабильной проницаемости слоя агломерата для достижения оптимального качества агломерата. После ввода производственных данных процесса агломерации основная система оценивает проницаемость, качество агломерата и производительность. Он имеет две подсистемы. Одна из подсистем используется для оценки проницаемости, а другая используется для автоматической настройки стандартного значения для оценки.

Другими системами, в которых были проведены обширные работы, были «управление работой вспомогательных ворот» от Kobe Steel, NKK и KSC), «новое управление BTP на скорости ручья» от NKK, «система искусственной ловкости» (ADONIS) от NSC, « Автоматическое управление агломерацией Kawasaki (K-SAC) от KSC и «автоматизированная операционная система» от NKK.

Система автоматизации и управления аглофабрикой построена на классических уровнях, от уровня 0 (уровень поля) до уровня 3 (уровень управления). Это трехуровневая иерархическая система, в которой используются распределенная система управления (РСУ), централизованная компьютерная система технологического процесса (ЦСУ) и центральные компьютерные системы (ЦЦС) сталелитейного завода. РСУ выполняет такие функции, как измерение распределения скорости ветра и распределения температуры газа по агломерационной ручке, а также «прямое цифровое управление» (ЦЦУ). PCS выполняет такие функции, как управление технологическим процессом для оптимизации работы аглофабрики и информационное обслуживание операторов. Модели процессов для применения стратегий управления более высокого уровня интегрируются со специальными измерительными системами аглофабрики. CCS выполняет такие функции, как планирование, управление и анализ данных производства и эксплуатации на основе базы данных общего назначения. Применение трехуровневой системы управления повышает гибкость, облегчает расширение и повышает надежность процесса.

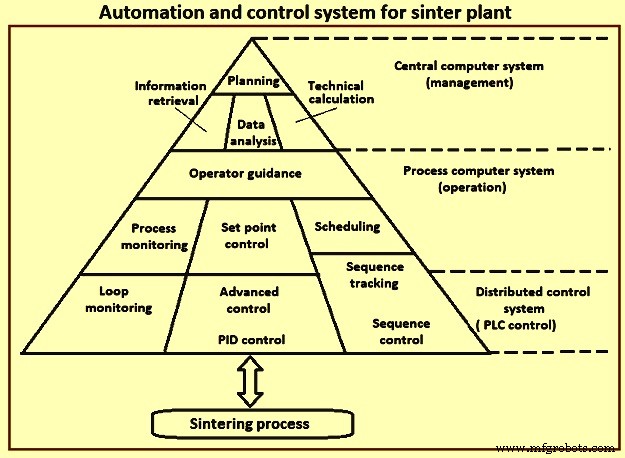

Три уровня системы управления состоят из (i) цифровой системы управления (DCS), которая представляет собой интегрированную систему мониторинга и управления, включающую компьютеры цифрового управления, датчики и передающие устройства, обеспечивающие местное управление контуром и расширенное управление процессом со стандартным заданных значений технологического компьютера, (ii) технологической компьютерной системы, которая имеет функции сбора и обработки данных, отправляемых DCS, реализуя контроль заданных значений и всестороннее руководство процессом в соответствии с инструкциями, которые дает «центральная компьютерная система» (CCS) и (iii) CCS, которая является верхним уровнем системы управления и имеет базы данных системы производства чугуна, которая получает путем сбора и хранения информацию подчиненных компьютеров и использует ее при разработке планирования закупок материалов и производства, но также использует в производственном отчете и техническом анализе производственных данных. Таким образом экономятся человеческие ресурсы, снижаются эксплуатационные расходы и улучшается управление операциями. Более того, интеллектуальные системы делают процесс спекания менее зависимым от опыта операторов. На рис. 3 показана система автоматизации и управления аглофабрикой.

Рис. 3. Система автоматизации и управления аглофабрикой

Применение математической модели для управления процессом всего процесса ограничено из-за сложности процесса спекания. Таким образом, разработка моделей предшествовала по площади на аглофабрике. В результате зональных моделей был разработан модульный подход к системе автоматизации и управления аглофабрикой.

Система автоматизации и управления аглофабрики обычно имеет модульную структуру. В дополнение к основным функциям, таким как сбор данных и выполнение заданных значений, в базовой системе автоматизации реализованы технологические элементы управления (основные контуры управления). К ним относятся контроль соотношения сырьевой смеси, контроль подачи сырьевой смеси, контроль влажности, контроль уровня в уравнительном бункере, контроль барабанного питателя, контроль вытяжки зажигания, контроль охладителя выхлопных газов и контроль охладителя агломерата. Основное внимание в этих основных функциях управления уделяется обеспечению бесперебойного и надежного процесса спекания и обеспечению постоянной оптимизации процесса.

Гибкие интерфейсы, модульность и современная программная архитектура позволяют легко адаптировать и поддерживать систему в постоянно меняющихся условиях в отношении исходных материалов, принципов работы и возможности подключения к системам сторонних производителей. Наряду с надежной базовой системой многочисленные модели взаимодействующих процессов помогают операторам и инженерам-металлургам принимать повседневные решения. В эти модели металлургических процессов включены специфические потребности завода. Сквозная прозрачность в режиме реального времени за счет актуальной визуализации данных и моделей металлургических процессов способствует более эффективному сотрудничеству, совершенствованию рабочих процессов и сокращению количества ошибок при одновременном принятии решений.

Конкретные примеры при разработке системы автоматизации и управления аглофабрикой

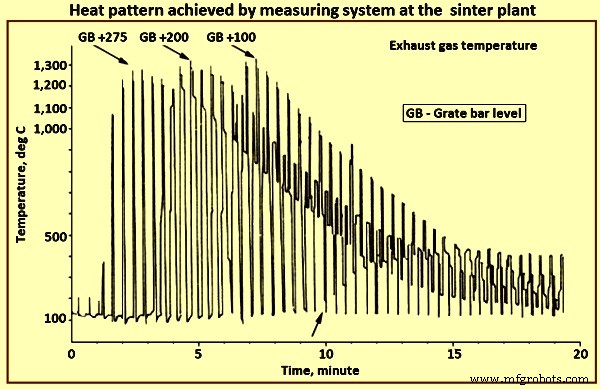

Компания KSC разработала датчики, которые отслеживают показатели теплового режима в агломерационном слое. Эти датчики позволяют более тщательно контролировать работу, не только оценивая рабочие условия по переходу проницаемости, качества, производительности и других обычных данных временного ряда, но также более непосредственно оценивая изменения в условиях пласта и контролируя распределение объема ветра и кокса. распределение в постели. На рис. 4 показан пример диаграммы направленности, полученной с помощью измерительной системы на аглофабрике.

Рис. 4. Тепловая картина, полученная с помощью измерительной системы на аглофабрике

ArcelorMittal в сотрудничестве с Center de Recherches Metallurgiques (Бельгия) разработала в 1992 году экспертную систему с программным обеспечением Nexpert Object и аппаратным обеспечением VAX VMS, которая контролирует 200 рабочих параметров каждые 15 секунд. Достигнутые преимущества включают снижение стандартного отклонения содержания FeO, улучшение RDI (уменьшение индекса деградации), улучшение контроля BTP (определяемого как точка, в которой температура отработанного газа достигает своего наивысшего значения, что происходит когда фронт пламени достигает дна агломерационной подушки), и температурный профиль в дутьевых камерах.

В 1994 году компания ArcelorMittal установила систему управления агломерационной лентой, основанную на анализе содержания CO (монооксид углерода), CO2 (диоксид углерода) и O2 (кислород) в выхлопных газах дутьевой камеры в сочетании с поэтапной моделью теплового баланса. разработан IRSID (Institut de recherche de la siderurgie). Опыт, полученный при использовании системы управления, показал изменение производительности, ВТР, максимальной температуры фронта пламени и доли расплава, образующегося в слое при максимальной температуре, в зависимости от изменения ряда параметров. Теоретическая производительность зависит в основном от баланса возвратной мелочи и потока сырьевой смеси. Оценка разницы между реальной и измеренной производительностью показала, что хорошо прослеживается влияние баланса обратных штрафов.

Рассчитанный ВТР зависит от расхода и химического состава сырьевой смеси (через содержание углерода в минеральной смеси и содержание влаги в топливе) и содержания СО2 в выхлопных газах. Оценка разницы между расчетным BTP и результатом измерения температуры под решеткой показала вариации в обе стороны от среднего отклонения порядка 1-2 м. Увеличение этого значения представляет собой потепление. Расчетная максимальная температура фронта пламени, достигаемая на фронте пламени, и доля расплава зависят от погонной энергии и требований, связанных с химическим составом сырьевой смеси.

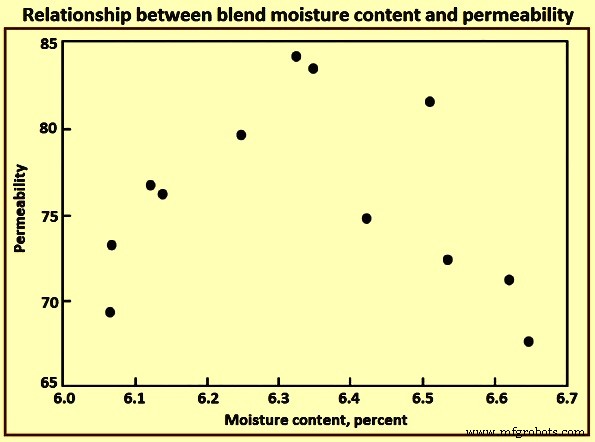

Британская стальная корпорация (BSC) установила в 1994 году центральный компьютер VAX 4000/500 для регистрации данных 4500 сигналов вместе с двумя MicroVAX 3100 Model 80 в качестве вспомогательных машин для управления терминалами и принтерами. Использование компьютера улучшило определение оптимальной влажности сырьевой смеси после смены слоя агломерата. Благодаря возможности постоянного наблюдения за рабочими параметрами стало возможным рассчитывать проницаемость на непрерывной основе на основе потоков газа и воздуха в запальной печи. На рис. 5 показана взаимосвязь между содержанием влаги в смеси и проницаемостью. Видно, что оптимальная влажность легко соблюдается. Также можно увидеть известное сильное влияние влаги на проницаемость.

Рис. 5. Взаимосвязь между содержанием влаги в смеси и проницаемостью

Для измерения содержания FeO в агломерате вокруг конвейерной ленты продукта была размещена система ленточного змеевика. Улучшенный контроль FeO позволил сэкономить 1 кг кокса на тонну агломерата. Также стало возможным улучшить управление технологическим процессом и добиться более высокой эффективности использования ручья за счет измерения и контроля BTP, где возникает максимальная температура. Модель BTP была установлена на заводском компьютере для расчета и определения BTP вдоль агломерационной ручья путем измерения температуры под ручьем для последних восьми дутьевых коробов. Модель рассчитывает предполагаемую скорость ручья, чтобы привести фактическую BTP в соответствие с заданной пользователем настройкой, и об этом сообщается оператору, контролирующему ручей. Когда скорость пряди контролировалась с помощью этой модели, коэффициент использования пряди увеличился примерно на 1 %.

Компания Wuhan Iron and Steel Company (WISCO) в Китае в сотрудничестве с Voest-Alpine Industrieanlagenbau (VAI) из Австрии установила модель, которая вычисляет 700 значений на двух уровнях автоматизации, и набор модулей оптимизации процесса. Несмотря на большую сложность параметров процесса, основными задачами были (i) повышение производительности на 5 %, (ii) снижение расхода кокса более чем на 2 % и (iii) обеспечение эксплуатационной готовности системы выше 99,5 %. .

Первый уровень модели включает в себя все основные данные из разных источников, такие как анализ сырья и агломератов. Эти данные представляются оператору очень эффективным способом, обычно в графической форме. Эти данные анализируются оператором в графическом формате. Модель уровня 2 обеспечивает замкнутый цикл управления процессом (без участия человека). Несколько заданных значений рассчитываются моделью в любое время и одновременно проверяются, применимы ли эти заданные значения. Эти заданные значения включают поток сырьевой смеси, соотношение материалов, добавление воды и скорость агломерационной ленты для контроля BTP. Система может переключаться с уровня 1 на уровень 2, и если управление на уровне 2 по каким-либо причинам невозможно, управление снова берет на себя уровень 1.

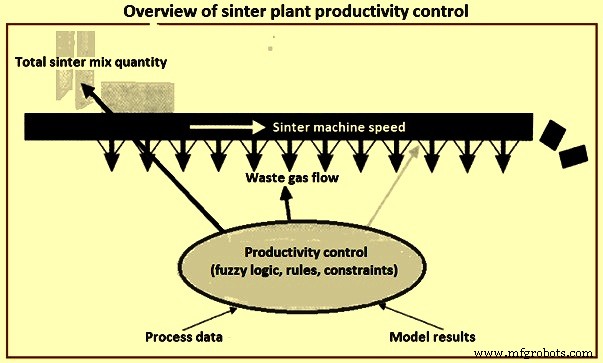

Когда невозможно идеально отрегулировать скорость ручья, можно ожидать, что колебания скорости вызовут нестабильную работу. Для управления процессом необходимо обеспечить полное спекание смеси до достижения конца ручья и обеспечить, чтобы точка ВТР находилась как можно ближе к концу ручья для достижения максимальной производительности. На рис. 6 показан обзор системы управления производительностью аглофабрики.

Рис. 6. Обзор управления производительностью аглофабрики

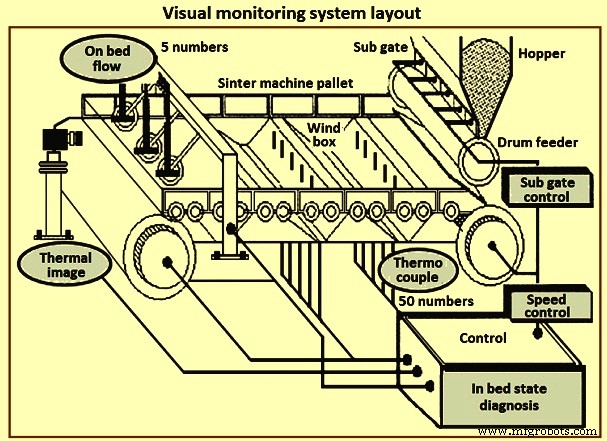

Компания Pohang Iron and Steel Company (POSCO) установила в Пхохане комплексную систему визуального контроля и управления на аглофабрике, которая состоит из пятидесяти термопар, 5 встроенных расходомеров, тепловизионного устройства и системы управления открытием дополнительных ворот. На рис. 7 показана схема этой системы визуального контроля. Термопары размещены под дутьевыми ящиками 15-25, а 5 расходомеров - на станиновом ящике 6. Используя эту систему, оператор может поддерживать процесс в оптимальных и стабильных условиях. Визуализация состояния пряди дает оператору информацию о скорости поддона, плотности загрузки и содержании топлива. В результате значительно уменьшаются колебания температуры отходящих газов под аглоплитой. Кроме того, после автоматического управления открытием вспомогательных ворот и, таким образом, производится меньшее количество возвратной мелочи и достигается более высокий выход продукта.

Рис. 7. Схема системы визуального мониторинга

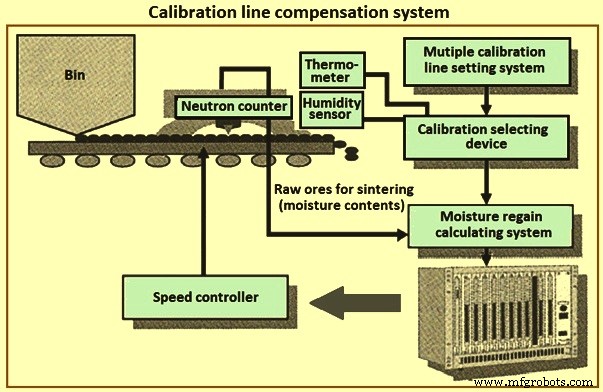

POSCO установила на своем заводе в Кванъяне измерительную систему в режиме реального времени для проверки содержания влаги в железной руде и коксе, направляемых в бункеры барабанного смесителя. В основе системы лежит источник быстрых нейтронов. Когда быстрые нейтроны сталкиваются с атомами водорода в минеральной воде, они теряют энергию пропорционально количеству атомов водорода, а содержание влаги можно определить с помощью датчика, который регистрирует медленные нейтроны, образующиеся в результате столкновения (рис. 8). Система откалибрована с учетом изменений температуры и влажности окружающей среды в течение года.

Рис. 8. Система компенсации калибровочной линии

Разработка моделей процесса спекания

В процессе спекания происходит ряд химических реакций и фазовых превращений не только за счет изменения теплового фронта, но и за счет изменения локального состава газа и начальных температур плавления смеси сырьевых материалов. При достижении локальной температуры и состава твердых тел фазовые превращения в основном происходят за счет подвода тепла и диффузии, которые происходят внутри слоя частиц, при этом главную роль играет механизм образования жидкости. Материалы частично расплавляются, когда локальная температура достигает температуры плавления, и по мере их движения контакт с холодным газом способствует повторному отверждению, и, таким образом, агломерация частиц образует непрерывный пористый спек. Окончательные свойства агломерата сильно зависят от термического цикла, исходного химического состава сырья и теплофизических свойств, развиваемых во время спекания. Математические модели процесса агломерации имитируют явления, происходящие внутри агломашины.

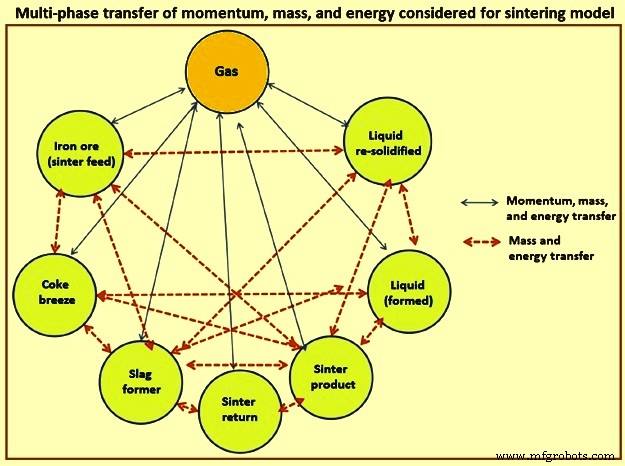

Метод моделирования процесса спекания основан на многофазных и многокомпонентных уравнениях переноса импульса, массы и энергии для газовой, твердой и жидкой фаз с учетом локальных явлений образования пористого агломерата (рис. 9). Модель рассматривает фазы, взаимодействующие одновременно, и химические соединения каждой фазы рассчитываются на основе уравнений сохранения химических веществ. Точное описание скорости обмена импульсом, энергией и химическими реакциями необходимо для полной точности модели.

Рис. 9. Многофазный перенос количества движения, массы и энергии, рассмотренный для модели спекания

Химические вещества учитываются индивидуально путем решения уравнения переноса каждого химического вещества в газовой и твердой фазах. Твердая фаза представляет собой смесь исходного агломерата железной руды, мелкого агломерата (возвратного мелкого агломерата), коксовой мелочи (или другого твердого топлива), окалины (мелкого шлака от сталелитейного завода) и флюсов. Жидкая фаза состоит из расплавленных и образовавшихся компонентов в жидкой фазе. Повторно затвердевшая фаза включает повторно затвердевшие жидкости и фазы, образовавшиеся в процессе повторного затвердевания, и сильно зависит от локального состава жидкости и теплообмена. Окончательный агломерат формируется из смеси этих материалов, и его качество зависит от конечного состава и объемной доли каждого из этих материалов и их распределения в структуре мозаичного агломерата.

В модели процесса агломерации предполагается, что образовавшаяся жидкая фаза движется вместе с оставшейся твердой фазой за счет вязкости, и учитывая, что жидкость образуется прикрепленной к поверхности нерасплавленных частиц, таким образом, уравнения для передачи импульса и энтальпии твердые вещества составляют эту смесь вязких жидких и твердых материалов. В модели предполагается, что теплофизические свойства, зависящие от температуры и состава, следуют правилу смеси, чтобы учитывать свойства отдельных фаз, учитываемые их объемными долями фаз.

В 2012 году Хаук и др. разработали прогнозную модель для температурного профиля аэродинамической камеры, положения и температуры точки прогара, которая была интегрирована в систему управления стабилизацией процесса. Таким образом, достигнута стабилизация показателей качества, увеличение производительности и снижение дозирования топлива.

В 2012 году было разработано компьютерное моделирование процесса агломерации, которое позволило предсказать наиболее важные явления в агломерационном слое. Модель была основана на многофазной концепции с несколькими компонентами, описываемыми уравнениями сохранения каждого компонента в сочетании с импульсом, химическими реакциями и теплопередачей. Проверка модели проводилась путем сравнения предсказаний модели с усредненными промышленными данными и локальными измерениями температуры в аглоленте. Прогнозы модели хорошо согласуются со средними значениями, измеренными в процессе промышленного агломерации.

В 2013 году Саиз и Посада разработали математическую модель агломерата с целью управления BTP на аглофабриках (положение и температура). Стабильный BTP приводит к стабильному процессу спекания и улучшению как качества, так и производительности. This mathematical model has been applied to the sinter plant of ArcelorMittal at Asturias (strand speed and coke consumption as control variables, BTP position, and temperature have been used in the control algorithm). By applying the model, an improvement in the productivity of 4 % to 5 %, reduction in coke consumption from 5.2 % to 5.5 % and decrease in return fines from 37 % to 45 % have been achieved.

Fuzzy logic allows for the coordination among the objective knowledge (e.g. mathematical models) and the subjective knowledge (e.g. linguistic information which cannot be quantified by means of the traditional mathematics, as the plant operators’ information). In this way, fuzzy logic has been recently used. A new approach based on fuzzy inference to control the charging gates of the sinter plant has been studied in 2014. Two strategies have been established. One which is more invasive within process operational conditions, used in sinter plants with low productivity (for example when the plant is restarted after a stoppage) with the purpose of maximizing the productivity and the second which is more conservative, also aims to maximize the productivity but the machine shows high sensitivity to changes on the gates.

During 2016, software for sinter cost optimization based on the sinter quality characteristics has been developed. Moreover, Tumbler and RDI indexes have been estimated by means of a Sugeno-type fuzzy inference system. Historical data of 6 years has been used in the multivariate statistics studies, and thus, software which gives the least expensive blend mix to be used in the sintering process and satisfies the quality requirements has been developed. Economic savings have been achieved and sinter quality has improved.

Modelling and simulation knowledge has allowed the possibility of evaluating the effect of different variables in processes, concretely in the sintering process without using directly the real sinter plant. The effect of coke combustion rate on the temperature distribution in iron ore sintering process and the growth of voids and cracks in the sinter cake by using simulation techniques have been studies. During 2015, the recovery of waste heat from sinter cooling process has been simulated and optimized.

Производственный процесс

- Порошок тугоплавкого металла и процесс его спекания

- Лучшие способы устранения неполадок в контурах автоматизации и управления процессами

- ISA издает книгу по безопасности и надежности систем управления

- Проектирование и планирование обновлений существующей системы управления

- Система автоматизации и безопасности умного дома с использованием 1Sheeld

- Простое подключение и работа с системой управления SYNTEC

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Автоматизация, управление и моделирование кислородного производства стали

- Процесс проектирования и внедрения автоматизации производства

- 8 шагов для отладки вашей системы управления технологическим процессом