Включения в непрерывнолитой стали и их обнаружение

Включения в непрерывнолитой стали и их обнаружение

Непрерывная разливка стали является важным процессом производства стали во всем мире благодаря присущим ему преимуществам энергосбережения, высокой производительности, гибкости работы и конкурентоспособного качества отлитого продукта. С установлением непрерывной разливки в качестве основного способа производства стали акцент все больше смещается на улучшение качества и снижение затрат при производстве стали с помощью технологии непрерывной разливки. Одним из самых строгих требований к качеству на сегодняшний день является чистота стали. Высокая чистота стали требует строгого контроля неметаллических включений или просто включений в процессе непрерывной разливки. Включения, оставшиеся в конечном продукте, могут повредить свойства стали и ухудшить ее качество.

Удаление включений в кристаллизаторе непрерывного литья затруднительно, так как жидкая сталь становится твердой и у включений меньше возможностей всплывать. Удаление включений и окончательное распределение включений в стальном изделии сильно зависят от свойств включений, транспорта включений в жидкой стали и взаимодействия включений с затвердевающей оболочкой. Следовательно, понимание улавливания включений и их конечного распределения в конечном продукте важно для контроля чистоты и качества стального продукта.

Проблема качества поверхности горячекатаной и / или холоднокатаной стали всегда является одной из важных проблем, поскольку она напрямую связана с качеством и ценой стали. На качество поверхности стального проката также влияет процесс непрерывной разливки и нагрева, поскольку включения являются одной из основных причин образования поверхностных трещин в прокатной стали. Предпринимаются попытки повысить качество поверхности стали путем изменения состава и морфологии включений на основе термодинамического расчета. Но этих попыток, похоже, еще недостаточно, чтобы полностью решить проблему качества поверхности.

Оценка включений в стали представляет большой интерес и включает (i) изучение общего количества, морфологии, распределения по размерам и пространственного распределения включений и (ii) определение их химического состава.

Постоянно растущие требования к высококачественной стальной продукции заставили сталеплавильный персонал все больше осознавать требования чистоты стали. Включения являются серьезной проблемой в литой стали, которая может привести к ее чрезмерному ремонту или отбраковке. Некоторые дефекты стального проката могут быть связаны с включениями. Механическое поведение стали в значительной степени определяется объемной долей, размером, распределением, составом и морфологией включений и выделений , которые действуют как концентраторы напряжения. Распределение включений по размерам особенно важно, так как крупные макровключения являются наиболее вредными для механических свойств. Иногда катастрофический дефект вызывается всего лишь одним крупным включением в полной плавке стали. Хотя крупных включений намного меньше, чем мелких, их общая объемная доля может быть большой.

Пластичность заметно снижается при увеличении количества оксидных или сульфидных включений. Также вязкость разрушения снижается, когда включения присутствуют в высокопрочных легированных сталях с низкой пластичностью. Подобное ухудшение свойств из-за включений наблюдается в испытаниях, отражающих медленные, быстрые или циклические скорости деформации, таких как испытания на ползучесть, удар и усталость. Кроме того, включения вызывают пустоты, которые могут вызывать трещины. Крупные экзогенные включения могут вызывать проблемы в виде ухудшения качества поверхности, плохой полируемости, снижения коррозионной стойкости и, в исключительных случаях, шлаковых линий и расслоений.

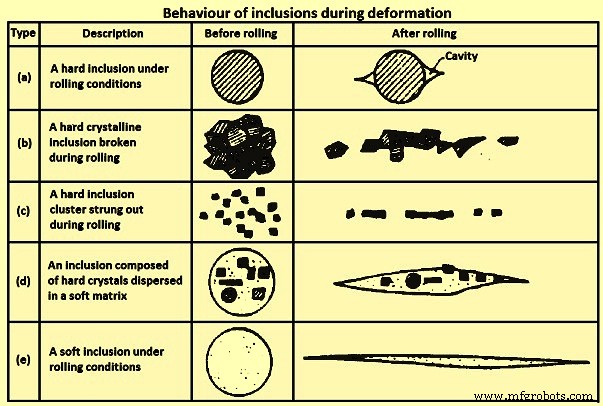

Включения также снижают устойчивость к «водородным трещинам» (HIC). Источником большинства усталостных проблем стали являются твердые и хрупкие оксиды, особенно крупные частицы оксида алюминия (Al2O3) размером более 30 микрометров. Хотя морфология затвердевания включений важна в литых сталях, морфология включений в изделиях из кованой стали в значительной степени определяется их механическим поведением во время обработки стали, то есть тем, являются ли они «твердыми» или «мягкими» по отношению к стальной матрице. Поведение различных типов включений при их деформации при прокатке схематично показано на рис. 1.

Рис. 1. Поведение включений при деформации

Формирование «стрингера» типа (b) и (c) на рис. 1 увеличивает направленность механических свойств, тем самым отрицательно влияя, в частности, на ударную вязкость и пластичность. Наихудшими включениями для ударной вязкости и пластичности, особенно в отношении свойств плоского проката в направлении толщины, являются включения, деформирующиеся вместе с матрицей, как (d) на рис. 1. Чтобы избежать этих проблем, размер и частота вредных включений должны быть тщательно контролируется. В частности, в стальной отливке не должно быть включений выше критического размера.

Определение характеристик включений является одним из наиболее важных аспектов обеспечения чистоты стали. Включения — это тип дефекта, присутствующий в стали, который сильно влияет на такие свойства, как полируемость, пластичность и усталостную прочность стали. Следовательно, для производства высокоэффективной стали необходимо контролировать включения. Первичные включения образуются при обработке стали в ковше. Большинство из них удаляется в ковшовый шлак или на футеровку. Однако остальные включения еще предстоит удалить на последующих стадиях процесса, а во время литья и затвердевания дополнительно образуются новые включения.

Из-за уменьшения количества включений с увеличением размера разные интервалы размеров создают разные проблемы. Что касается полируемости, большое количество мелких включений более вредно, чем крупные, но в то же время более редкие включения, просто потому, что они встречаются чаще. С другой стороны, при низких уровнях напряжений критические трещины, которые могут привести к разрушению в течение срока службы стального изделия, скорее всего, разрастаются на очень крупных включениях. Эти включения редки и правильно оценить плотность их залегания сложно. При промежуточных уровнях усталостного напряжения включения средних размеров конкурируют с поверхностными дефектами в качестве точек зарождения трещин.

Включения в стали могут образовываться как эндогенно (самородно), так и экзогенно. Эндогенные включения являются результатом реакции легирующих элементов в стали с растворенным газом (например, кислородом) с образованием твердых включений в стальной отливке. Включение может образоваться во время раскисления, повторного окисления или затвердевания из-за пониженной растворимости газовых частиц в твердом состоянии. Экзогенные включения поступают из источников вне жидкой стали, таких как унос шлака или повреждение огнеупора.

Эндогенные включения

Эндогенные включения — это продукты раскисления или выпавшие в осадок включения при охлаждении и затвердевании стали.

Продукты раскисления – Включения глинозема в низкоуглеродистой стали, раскисленной алюминием (LCAK), и включения диоксида кремния (SiO2) в стали, раскисленной кремнием, которые образуются в результате реакции между растворенным кислородом и добавленными раскислителями алюминия и кремния, являются типичными включениями раскисления. Включения оксида алюминия являются дендритными, когда образуются в среде с высоким содержанием кислорода. Кластерные включения оксида алюминия в результате раскисления или повторного окисления типичны для сталей, раскисленных алюминием. Включения оксида алюминия легко образуют трехмерные кластеры в результате столкновения и агрегации из-за их высокой межфазной энергии. Отдельные включения в скоплении могут иметь диаметр от 1 до 5 мкм. Перед столкновением, дроблением или агрегацией с другими частицами они могут иметь форму цветочной пластинки или (агрегированные) полиэдрические включения. С другой стороны, кораллоподобные включения глинозема, как полагают, являются результатом «созревания по Оствальду» изначально дендритных или сгруппированных включений глинозема. Включения кремнезема обычно имеют сферическую форму из-за того, что они находятся в жидком или стеклообразном состоянии в жидкой стали. Кремнезем также может агломерироваться в кластеры.

Осадочные включения – Эти включения образуются при охлаждении и затвердевании стали. При охлаждении концентрация растворенного кислорода/азота/серы в жидкости увеличивается, а растворимость этих элементов уменьшается. Таким образом, осаждаются включения, такие как оксид алюминия, кремнезем, нитрид алюминия (AlN) и сульфид. Сульфиды образуются междендритно во время затвердевания и часто зарождаются на оксидах, уже присутствующих в жидкой стали. Эти включения обычно небольшие (размером менее 10 микрометров).

Экзогенные включения

Экзогенные включения возникают в основном в результате побочного химического (реокисление) и механического взаимодействия жидкой стали с окружающей средой (унос шлака и эрозия огнеупорной футеровки). Во время обработки они производят вибрацию, вызывая ямки и выемки на поверхности обрабатываемых участков, частые поломки, а также чрезмерный износ инструмента.

Экзогенные включения всегда связаны с практикой, и их размер и химический состав часто позволяют идентифицировать их источники, а их источниками в основном являются повторное окисление, шлакоунос, эрозия футеровки и химические реакции. Эти включения имеют следующие характеристики.

Большой размер – Экзогенные включения от эрозии огнеупоров обычно крупнее, чем от уноса шлака.

Сложный состав/многофазный характер – Экзогенные включения вызваны явлениями, а именно (i) из-за реакции между жидкой сталью и кремнеземом, FeO и MnO в шлаке и огнеупорной футеровке с образовавшимися включениями глинозема могут оставаться на их поверхности, (ii) по мере движения экзогенных включений , из-за своего большого размера они могут улавливать на своей поверхности включения раскисления, такие как глинозем, (iii) экзогенные включения действуют как гетерогенные зародыши для осаждения новых включений во время их движения в жидкой стали, и (iv) шлаковые или реокислительные включения могут вступать в реакцию с огнеупорами футеровки или вытеснять дополнительный материал в жидкую сталь.

Форма – Экзогенные включения обычно имеют неправильную форму, если не сферическую, из-за шлакового уноса или продуктов раскисления кремнезема. Сферические экзогенные включения обычно большие (более 50 микрометров) и в основном многофазные, но сферические включения раскисления обычно маленькие и однофазные.

Количество – Экзогенные включения имеют небольшое количество по сравнению с мелкими включениями.

Распространение – Экзогенные включения имеют спорадическое распространение в стали и плохо диспергированы в виде мелких включений. Поскольку они обычно захватываются сталью при разливке и затвердевании, их появление носит случайный и спорадический характер. С другой стороны, они легко всплывают, поэтому концентрируются только в тех участках стального профиля, которые затвердевают наиболее быстро, или в зонах, откуда каким-либо образом затруднен их выход флотацией. Следовательно, эти включения часто находятся вблизи поверхности.

Влияние на свойства стали – Экзогенные включения более вредны для свойств стали, чем мелкие включения из-за их большого размера.

Одна проблема, которая перевешивает источник экзогенных включений, заключается в том, почему такие большие включения не всплывают быстро, как только они находятся в стали. Возможными причинами могут быть (i) позднее образование во время производства стали, переноса или эрозии в металлургических емкостях, оставляющих недостаточно времени для их подъема перед входом в изложницу, (ii) отсутствие достаточного перегрева, (iii) течение жидкости во время затвердевания вызывает улавливание литейного шлака или (iv) повторный унос всплывающих включений до того, как они полностью попадут в шлак.

Экзогенные включения от повторного окисления – Наиболее распространенной формой крупных макровключений от повторного окисления, обнаруживаемых в стали, является кластер оксида алюминия. Воздух является наиболее частым источником повторного окисления, которое может происходить (i) жидкая сталь в разливочном ковше смешивается с воздухом с его верхней поверхности в начале разливки из-за сильной турбулентности и оксидные пленки на поверхности протекающей жидкости сворачиваются в жидкость, образуя слабые плоскости оксидных частиц, (ii) воздух всасывается в жидкую сталь в местах соединения ковша и разливочного устройства, между разливочным устройством и кристаллизатором, и (iii) воздух проникает в сталь из верхняя поверхность стали в ковше, промежуточном ковше и изложнице во время разливки.

Во время этого вида повторного окисления преимущественно окисляются раскисляющие элементы, такие как алюминий, кальций, кремний и т. д., и их продукты превращаются во включения, обычно на одну-две величины превышающие включения раскисления. Решением по предотвращению такого рода повторного окисления является ограничение воздействия воздуха на процесс литья. Этого можно добиться (i) защитной завесой из инертного газа с использованием коллектора из стального кольца или пористого огнеупорного кольца вокруг соединений между ковшом и разливочным устройством, а также между разливочным устройством и кристаллизатором, (ii) путем продувки некоторого количества аргона в ковш перед заливкой и на поверхность ковша во время заливки, и (iii) контролируя подачу аргона в ковш, чтобы избежать образования глазков.

Еще одним источником реокисления являются шлаки и футеровочные огнеупоры. По этому механизму реокисления включения в стали растут по мере приближения к границе раздела шлака или футеровки в результате реакции SiO2 / FeO / MnO + [Al] =[Si] / [Fe] / [Mn] + Al2O3. Это приводит к более крупным включениям глинозема переменного состава. Это явление также по-разному влияет на экзогенные включения, а именно:(i) эта реакция может привести к эрозии и неровностям поверхности футеровки, что изменяет характер течения жидкости вблизи стенок футеровки и может вызвать дальнейшее ускоренное разрушение футеровки, и (ii) крупное экзогенное включение сломанной футеровки или унесенного шлака может захватывать мелкие включения, такие как продукты раскисления, а также выступать гетерогенным зародышем для новых выделений, что усложняет состав экзогенных включений.

Для предотвращения повторного окисления шлака и футеровки очень важно поддерживать низкое содержание SiO2, FeO и MnO. Сообщалось, что кирпичи с высоким содержанием глинозема или циркония, содержащие низкий уровень свободного кремнезема, более подходят для использования.

Экзогенные включения от уноса шлака – Любая операция по выплавке стали или перекачка жидкой стали связана с турбулентным перемешиванием шлака и металла, особенно при перекачке между емкостями. Это приводит к образованию взвешенных частиц шлака в стали. Шлаковые включения размером от 10 микрометров до 300 микрометров содержат большое количество CaO (известь) или MgO (магнезия) и обычно являются жидкими при температуре жидкой стали и, следовательно, имеют сферическую форму. Использование Н-образного промежуточного ковша и разлив его через два ковша снижает унос шлака в период смены ковша. Причины, влияющие на унос шлака в жидкую сталь в процессе непрерывной разливки, включают (i) во время операций по перемещению из ковша в промковш и из промковша в изложницу, особенно при открытой разливке, вихреобразование на верхней поверхности жидкой стали, которое на нижнем уровне жидкой стали можно избежать несколькими способами, такими как прекращение заливки до начала вортексирования, (ii) эмульгирование и унос шлака на верхнюю поверхность, особенно при перемешивании газа выше критического расхода газа, (iii) турбулентность в мениске в форме и (iv) свойства шлака, такие как межфазное натяжение и вязкость шлака.

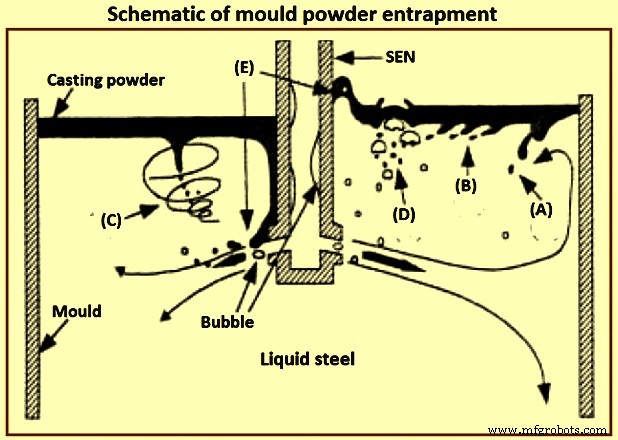

Например, формовочный порошок может попасть в жидкую сталь из-за (i) турбулентности в мениске (рис. 2А), (ii) вихревого движения (рис. 2С), (iii) эмульгирования, вызванного пузырьками, движущимися от стали к шлаку. [Рис. 2B и 2D), (iv) всасывание вдоль стенки сопла из-за разницы давлений (2E), (v) высокоскоростной поток, срезающий шлак с поверхности (2A), и (vi) колебания уровня (рис. 2B) .

Рис. 2. Схема улавливания порошка формы

Межфазное натяжение между сталью и жидким литейным порошком определяет высоту стального мениска и легкость уноса флюса. В частности, межфазное натяжение 1,4 ньютона на метр (Н/м) для известково-кремнеземно-глиноземного шлака в контакте с чистым железом дает высоту мениска около 8 мм. Межфазное натяжение снижается до низкого значения поверхностно-активными веществами, такими как сера, или реакцией межфазного обмена, такой как окисление алюминия в стали оксидом железа в шлаке. Очень низкое межфазное натяжение, связанное с химической реакцией, может вызвать спонтанную турбулентность на границе раздела благодаря эффекту Марангони. Такая турбулентность может создать эмульсию на границе раздела, что приведет к образованию нежелательных капель шлака в стали.

Экзогенные включения от эрозии/коррозии огнеупорной футеровки – Эрозия огнеупоров, к которым относятся колодезный песок, рыхлая грязь, битая огнеупорная кирпичная кладка и частицы керамической футеровки, является очень распространенным источником крупных экзогенных включений, которые обычно являются твердыми и связаны с материалами самого ковша и разливочного ковша. Обычно это большие материалы неправильной формы. Экзогенные включения могут служить местами для гетерогенного зародышеобразования оксида алюминия, или агрегировать с другими местными включениями. Появление продуктов эрозии огнеупоров или механически введенных включений может полностью ухудшить качество очень чистой стали.

В некоторых исследованиях по изучению процесса эрозии сообщалось, что «глазурованные огнеупоры» и «реакционные слои на поверхности кирпичей» образуются с помощью жидкой стали при температуре от 1550 до 1600°С. Поверхность футеровки также может быть выпущена в жидкую сталь.

Эрозия футеровки обычно происходит в зонах турбулентного потока, особенно в сочетании с повторным окислением, высокими температурами заливки и химическими реакциями. Параметры, сильно влияющие на эрозию футеровки, описаны ниже.

Некоторые марки стали весьма агрессивны (например, стали с высоким содержанием марганца и стали с низким содержанием растворимого кислорода) и разрушают футеровочный кирпич.

Реакции повторного окисления, например, когда алюминий, растворенный в жидкой стали, восстанавливает кремнезем в огнеупоре футеровки, образуя включения на основе оксида железа, которые очень реакционноспособны и смачивают материалы футеровки, что приводит к эрозии огнеупора футеровки в зонах высокой турбулентности жидкости.

Состав и качество кирпича оказывают значительное влияние на качество стали. На одном из заводов были приняты три типа материалов (высокоглиноземистый, Al2O3-SiC-C и MgO-C со скоростью износа 1 мм/плав, 0,34 мм/плав, 0,16 мм/плав соответственно) линия шлака, где огнеупор имеет тенденцию повреждаться эрозионным флюсом и шлаком, а кирпич MgO-C демонстрирует самую высокую долговечность среди трех. Оксид марганца предпочтительно воздействует на части огнеупора, содержащие диоксид кремния. Зерна оксида алюминия и циркония очень высокой чистоты могут противостоять воздействию оксида марганца.

Быструю эрозию огнеупоров из сталей с высоким содержанием марганца можно ограничить (i) использованием огнеупоров из оксида алюминия или циркония очень высокой чистоты, (ii) сведением к минимуму кислорода путем полного нейтрализации стали сильным раскислителем, таким как алюминий или кальций, и предотвращением поглощения воздуха. Футеровка промковша на основе диоксида кремния хуже, чем напыляемая футеровка на основе магнезии. Наиболее перспективными считаются высокоглиноземистые огнеупоры. Включение оксида кальция в огнеупор форсунки может способствовать разжижению включений глинозема на стенке, если диффузия CaO к границе раздела достаточно быстрая и эрозия форсунки не представляет проблемы. Эрозии сопла можно противодействовать, контролируя огнеупорный состав сопла (например, избегая примесей натрия, калия и кремния) или покрывая стенки сопла чистым оксидом алюминия, нитридом бора или другим стойким материалом. Огнеупор на поверхности стенок кожуха должен быть выбран таким образом, чтобы свести к минимуму реакции со сталью, приводящие к образованию включений и засорению.

Чрезмерная скорость жидкой стали влияет на эрозию футеровки вдоль стенок промежуточного ковша, например, во входной зоне. Прокладку можно использовать для предотвращения эрозии дна промежуточного разливочного устройства, а также для контроля режима потока. Было высказано предположение, что скорость жидкой стали более 1 метра в секунду опасна с точки зрения эрозии.

Чрезмерное время контакта или заполнения и высокая температура ухудшают проблемы с эрозией. При длительной выдержке в ковше более крупные включения могут всплывать в ковшовый шлак. Однако чем дольше сталь находится в контакте с футеровкой ковша, тем больше склонность к образованию продуктов эрозии ковша. Решения основаны на разработке высокостабильных огнеупоров для данной марки стали, разработке плотных износостойких огнеупорных вставок для зон с высоким потоком и предотвращении повторного окисления.

Экзогенные включения в результате химических реакций – Химические реакции приводят к образованию оксидов в результате модификации включений при неправильной обработке кальцием. Определить источник этих включений не всегда легко, так как, например, включения, содержащие оксид кальция, также могут происходить из унесенного шлака.

Включение агломерации и засорения – Агломерация твердых включений может происходить на любой поверхности с помощью эффектов поверхностного натяжения, в том числе на огнеупорных и пузырьковых поверхностях. Высокий контактный угол глинозема в жидкой стали (от 134 до 146 градусов) способствует прикреплению включения к огнеупору, чтобы свести к минимуму контакт со сталью. Высокие температуры 1530°С позволяют осуществлять спекание глинозема. Большой краевой угол и больший размер включения способствуют агломерации включений. Из-за столкновения и агломерации включения в стали имеют тенденцию к увеличению с увеличением времени и температуры. Рост включений в результате столкновения, агломерации и коагуляции в слитке был предметом различных исследований, в которых сообщается о численном моделировании образования зародышей включения, начиная с добавления раскислителя, и роста путем столкновения и диффузии от наноразмеров до микроразмеров.

Основы спекания оксида алюминия в кластеры требуют дальнейшего изучения, хотя в некоторых исследованиях для описания морфологии (особенностей) кластеров использовалась теория фракталов. Наиболее наглядный пример агломерации включений на поверхности футеровочных огнеупоров – засорение стаканов при непрерывной разливке жидкой стали.

Влияние потока жидкости и затвердевания на включения – На распределение включений при непрерывной разливке стали влияют поток жидкости, теплопередача и затвердевание жидкой стали. Популярным показателем захвата включения является критическая скорость продвижения фронта затвердевания, на которую влияют несколько параметров, таких как форма включения, плотность, поверхностная энергия, теплопроводность, скорость охлаждения (скорость затвердевания) и условия выступания фронта затвердевания. Сообщалось, что захват контролируется сопротивлением и межфазными силами (сила Ван-дер-Ваальса). Было высказано предположение, что чем выше скорость затвердевания, тем выше вероятность захвата. Вероятность захвата уменьшается с увеличением времени затвердевания, меньшей сегрегацией, меньшими выступами на фронте затвердевания. Расстояние между дендритными плечами оказывает большое влияние на захват включений и связано с явлениями выталкивания, захвата; или ловушка.

Операции непрерывного литья, включения и чистая сталь

Операции непрерывной разливки контролируют чистоту стали. Систематическое исследование удаления включений показало, что обработка в ковше снижает количество включений примерно на 65–75 %, промежуточный ковш удаляет включения примерно на 20–25 %, хотя иногда происходит повторное окисление, а форма удаляет включения примерно на 5 %. до 10 %. Работа промковша оказывает большое влияние на чистоту стали. Важными факторами, влияющими на чистоту стали при работе с разливочным устройством, являются глубина и вместимость разливочного устройства, переходы разливки, огнеупорная футеровка разливочного устройства, флюс, перемешивание аргона и регулирование потока разливочного устройства.

Основные шлаки – Верхний шлак в ковше и промежуточном ковше выполняет несколько функций, таких как (i) изоляция жидкой стали как термически (для предотвращения чрезмерной потери тепла), так и химически (для предотвращения вовлечения воздуха и повторного окисления), и (ii) абсорбция включений. обеспечить дополнительное рафинирование стали. Обычный флюс для промежуточного ковша - это обожженная рисовая шелуха, которая недорога, является хорошим изолятором и обеспечивает хорошее покрытие без образования корки. Однако рисовая шелуха имеет высокое содержание кремнезема (около 80 % SiO2), который может быть восстановлен, образуя источник включений. Они также очень пыльные и с высоким содержанием углерода (около 10 % C) могут вызвать загрязнение сверхнизкоуглеродистой стали.

Базовые флюсы (на основе CaO-Al2O3-SiO2 и содержание диоксида кремния менее 10 %) теоретически намного лучше, чем рисовая шелуха при рафинировании сталей LCAK, и коррелируют с более низким содержанием кислорода в промежуточном ковше. Например, в исследовании общее содержание кислорода уменьшилось с 25 частей на миллион (частей на миллион) и 50 частей на миллион до диапазона 19 частей на миллион и 35 частей на миллион, при этом основность потока увеличилась с 0,83 до 11. В одном из Сталелитейный завод, использование основных флюсов, общее содержание кислорода в литейной форме, как сообщается, снизилось, а дефекты стальных изделий уменьшились. Однако, скорее всего, основной флюс малоэффективен, так как легко образует корку на поверхности из-за более высокой скорости плавления и высокой температуры кристаллизации. Эта корка приводит к образованию вокруг кожуха ковша открытого безшлакового отверстия при разливке, что не только создает избыточную площадь для реокисления, но и допускает значительные радиационные теплопотери и дискомфорт для операторов на рабочей площадке. Кроме того, базовые флюсы обычно имеют более низкую вязкость. Следовательно, они легче увлекаются. Чтобы избежать этих проблем, на одном сталелитейном заводе был использован двухслойный флюс с низкоплавким основным флюсом на дне для поглощения включений и верхним слоем флюса на основе рисовой шелухи для обеспечения изоляции. Это снизило общее содержание кислорода с 22,5 частей на миллион до 16,5 частей на миллион.

Устройства контроля глубины, емкости и расхода промежуточного ковша – Схема потока промежуточного ковша должна быть спроектирована так, чтобы увеличить время пребывания жидкой стали, предотвратить «короткое замыкание» и способствовать удалению включений. Поток промежуточного ковша регулируется его геометрией, уровнем, конструкцией входного (кожухового) отверстия и устройствами управления потоком, такими как ударные подушки, водосливы, плотины, перегородки и фильтры. Глубокий промежуточный ковш большой емкости увеличивает время пребывания жидкой стали и частиц и, следовательно, способствует удалению включений. Глубокий промежуточный ковш также препятствует образованию вихрей, предоставляя больше времени для переходов ковша до того, как унос шлака станет проблемой. За последние 20 лет размер промежуточного промежуточного ковша для стали LCAK постепенно увеличивался во всем мире, обычно достигая от 60 до 80 тонн с глубиной около 1,8 метра в случае машины непрерывного литья слябов.

При правильном выравнивании и, возможно, вместе с водосливом (переливами) и плотиной (перемычками) заливочная подушка может улучшить чистоту стали, особенно во время замены ковшей. Например, добавление подушки для заливки на одном из сталелитейных заводов снизило содержание глинозема во время переходов из ковша с 48 частей на миллион до 15 частей на миллион. На другом сталелитейном заводе общее содержание кислорода снизилось с 26 частей на миллион (с куполообразной прокладкой) до 22 частей на миллион (с накладкой колпака). На еще одном сталелитейном заводе чистота стали улучшилась благодаря 77 отверстиям в дамбе, заставившей ее действовать как частичный фильтр. На другом сталелитейном заводе аналогичная технология, состоящая из перегородок в сочетании с первоначальным покрытием промежуточного ковша, позволила снизить среднее общее содержание кислорода в промежуточном ковше во время стационарной разливки с 39 +/- 8 частей на миллион до 24 +/- 5 частей на миллион.

Керамические фильтры и фильтр CaO очень эффективны для удаления включений. Однако их стоимость и эффективное время работы до засорения, как правило, делают их использование непомерно высокими. Подача инертного газа в промежуточный ковш с его днища улучшает перемешивание жидкой стали, способствует столкновению и удалению включений. На одном из металлургических заводов с помощью этой технологии удалось снизить общее содержание кислорода в промежуточном ковше до 16 частей на миллион. Однако опасность этой технологии заключается в том, что любые содержащие включения пузырьки, которые выходят из разливочного устройства и застревают в ручье, вызывают серьезные дефекты. Сообщалось, что доля поверхности оксида (0,001 %) стали в промежуточном ковше уменьшается на 25 % при использовании этой технологии по сравнению с теми, где эта технология не использовалась.

Запуск переходов – Переходы разливки происходят в начале последовательности разливки, при замене ковшей и сопла, а также в конце разливки. Эти переходы ответственны за большинство дефектов чистоты. Включения часто образуются во время переходов и могут сохраняться в течение длительного времени, таким образом загрязняя большую часть стали. Было установлено, что показатель дефектности ленты в начале первой плавки в 5 раз выше, чем в середине первой плавки, и более чем в 15 раз выше, чем в последующих плавках. Во время этих нестационарных периодов разливки более вероятны унос шлака и поглощение воздуха, что вызывает проблемы повторного окисления. «Самооткрывающийся» ковш открывается сам по себе, без необходимости прокалывать сопло. Для продувки требуется удаление кожуха, что позволяет происходить повторному окислению, особенно в течение первых 650–1200 мм отливки. У заплывов с открытым копьем общий уровень кислорода примерно на 10 частей на миллион выше, чем у заплывов с автоматическим открытием. Тщательная упаковка песка для открытия ковша помогает добиться самооткрывания ковша. Ковшовый песок также является источником повторного окисления из-за высокого содержания кремнезема.

Одно усовершенствование во время переходов ковша состоит в том, чтобы остановить поток жидкости в литейную форму до тех пор, пока разливочный ковш не будет заполнен, и барботировать газ через пробку, чтобы способствовать флотации включений. Еще одним улучшением является открытие новых ковшей с погружным кожухом. With this measure, total oxygen has decreased at one of the steel plant from 41 +/- 14 ppm to 31 +/- 16 ppm with more consistent quality throughout the sequence.

As an example, at one of the steel plant, total oxygen in tundish during transitions is 50 ppm to 70 ppm, compared with only 25 ppm to 50 ppm at steady state. At other steel plants, the difference is only 3 ppm. One of the steel plants has reported transitions to have total oxygen only 19.2 ppm relative to 16 ppm at steady state while another steel plant has reported total oxygen of 27 +/- 5 ppm during transitions and 24 +/- 5 ppm during steady casting. At one other steel plant, the nitrogen pickup in tundish is 5 ppm to 12 ppm during the start period of the teeming which decreases to 0 ppm to 2 ppm after around 12 minute of teeming (steady casting state).

Near the end of the teeming of a ladle, ladle slag can enter the tundish, due to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (e.g. a four ton of ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total oxygen in the mould.

Shrouding, argon protection, and sealing – Steel shrouding from ladle to the mould includes ladle slide gate shrouding, ladle collector nozzle, ladle shroud connection, tundish well block, and top plate of the tundish slide gate. Shroud design variations are of great importance in the operations of the tundish-to-mould transfer of liquid steel. Use of an optimized shrouding system greatly lowers reoxidation during transfer operations. For example, use of a ladle shroud has lowered nitrogen pickup from 24 ppm to 3 ppm relative to open pouring at one of the steel plant. In another steel plant, replacing the tundish pour box with a ladle shroud and dams has lowered nitrogen pickup (ladle to tundish) from 7.5 ppm to 4 ppm, and also has lowered slag entrainment during transitions. At one other steel plant, improving the shroud system from ladle to tundish has lowered the nitrogen pickup from 14 ppm to 3 ppm.

Shrouding the ladle to tundish stream at one of the steel plants has lowered the dissolved aluminum loss from 130 ppm to 70 ppm and has lowered the total oxygen increase by 12 ppm. When pouring without shrouds, which is common in billet casting, the turbulence of the casting stream is very important. A smooth stream entrains much less oxygen than a turbulent or ‘ropy’ stream. For the production of a smooth stream between the tundish and the mould in these operations, the metering nozzle edges are to be maintained and high speed flow in the tundish across the nozzles is to be avoided. A protective tundish cover with carefully sealed edges also helps in lowering total oxygen from 41.5 ppm to 38 ppm.

A variety of inert gas shrouding systems is now available. Total oxygen in the cast product (LCAK steel) can be lowered from 48.5 ppm to 28.5 ppm by shrouding between the ladle and the tundish, and to 23 ppm by this shrouding plus argon sealing. It is very important to carefully seal the joints in the shrouds, both to improve cleanliness and to prevent clogging. Improving the bayonet system between the ladle nozzle and ladle shroud, lowers the nitrogen pickup there from 8 ppm to less than 1 ppm. Stiffening the submerged entry nozzle (SEN) holder and increasing its maintenance has lowered the initial nitrogen pickup from 1.8 ppm to 0.3 ppm in one of the steel plants.

Inert gas can protect the steel from air reoxidation in several ways. To combat air entrainment at the beginning of a cast, the tundish can be purged with inert gas (to displace the air) prior to ladle opening, which lowers both the total oxygen and the nitrogen pickup during startup. Argon injection to pressurize the shrouds can help to prevent the liquid steel from air reoxidation through any joints or leaks. Guidelines for minimum argon gas flow to ensure positive pressure inside the nozzle are to be made. In addition, flooding the joints with argon gas ensures that any leaks aspirate inert gas and not air.

Injecting argon into the tundish stopper rod and improved sealing at one steel plant has decreased nitrogen pickup from tundish to cast product from 5 ppm to 1.8 ppm, has lowered total oxygen in the cast product from 31 ppm to 22 ppm, has decreased the size of alumina clusters in the cast product, and has decreased clogging. Elsewhere, argon injection through the stopper rod lowered the number of inclusions detected by the Mannesmann inclusion detection by analysis surfboards (MIDAS) method by 25 % to 80 %. Injection of argon gas purge through upper plate of the sliding gate has lowered the quantity of 50 micrometers to 100 micrometers sized inclusions from 3 per square centimeter to 0.6 per square centimeter, and lowered 100 micrometers to 200 micrometers macro-inclusions from 1.4 per square centimeter to 0.4 per square centimeter.

Clogging and new techniques at SEN – The nozzle is one of the few control parameters which is relatively inexpensive to change, yet has a profound influence on the flow pattern and hence on the quality of the cast product. Nozzle parameters include bore size, port angle and opening size, nozzle wall thickness, port shape (round, square, or oval), number of ports (bifurcated or multiport), nozzle bottom design (well, flat , or sloped), and submergence depth. Both too large and too small submergence depth increases problems with longitudinal cracks and transverse depressions.

One of the studies has found the occurrence of corundum (Al2O3) covering the bore surface of nozzles used to pour aluminum killed steel ingot early in 1949. Another study has found that nozzle blockage occurred with high levels aluminum (0.0036 %) and that nozzle sectioning revealed dendritic growth of alumina from the nozzle wall onto the bore. Yet another study has observed clogs of aluminum, zircon, titanium, and the rare earths.

Nozzle clogs are caused by reoxidation, or by the accumulation of solid oxides or sulphides, such as alumina and calcium sulphide (CaS) in the steel. In addition to interfering with the production process, tundish nozzle / SEN clogging is detrimental to steel cleanliness for several reasons such as (i) dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case, (ii) clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrainment and surface defects, and (iii) clogging interferes with mould level control, as the flow control device (stopper rod or slide gate) tries to compensate for the clog.

The cure for the nozzle clog problem includes improving steel cleanliness by improving ladle practices, implementing smooth and non-reacting refractories, and controlling fluid flow though the nozzle for ensuring a smooth flow pattern. Changing from a three-plate slide gate system to a stopper rod system has reduced clogging at one of the steel plant. Several practices can be used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging through refractory erosion can be countered by controlling nozzle refractory composition, (e.g. avoiding sodium, potassium, and silicon impurities), or coating the nozzle walls with pure alumina, boron nitride, or other resistant material. There are several new techniques at SEN which have reported to improve the fluid flow pattern and inclusion removal, such as (i) swirl-nozzle technique, (ii) step nozzle technique, (iii) multi-ports nozzle, and (iv) oval offset bore throttle plate.

Swirl-nozzle technique – A fixed blade placed at the upstream end of the SEN induces a swirl flow in nozzle. Centrifugal force generated by the swirling flow in the nozzle can distribute the liquid steel equally to its two spouts. Since liquid steel stream with centrifugal force has the maximum velocity in the vicinity of the wall inside the nozzle, it tends to flow out of the upper part of the spout. Hence, the velocity distribution which tends to have higher values toward the lower part of the spout with a conventional nozzle can become uniform. It has been reported that by using this swirl nozzle for the continuous casting, the defect ratio of finish products (coils) has decreases to 25 % of the conventional nozzles, and casting speed has riseby 30 %. Its cost is higher only by 20 % than the cost of the conventional and hence it is cheaper than using an ‘electro-magnetic brake’. This swirl flow pattern can also be generated by the ‘electro-magnetic stirring’ at the nozzle, which can also improve the solidification structure of the cast steel as well.

Step nozzle – The flow pattern at out-ports of conventional SEN is uneven or biased because of the sliding gate of SEN. This biased flow pattern (swirl flow at out-ports of SEN) increases the impingement of the jet, and hence worsens inclusion removal to top surface. By using inner annular steps, the biased flow in mould can be weakened. The calculation suggests that the removal fraction of 50 micrometers inclusions to the top surface of the mould is 2 % with the conventional SEN, but increases to 7 % with the use of the stepped SEN.

Oval offset bore throttle plate – In the conventional system, gate throttling results in a highly skewed and biased flow in the tundish-to-mould flow channel both upstream and downstream of the gate. These effects have considerably diminished the offset bore system. The offset gate design extracts the fluid more centrally from the tundish well nozzle. Hence, the system is less sensitive to any build-up on the walls of the well nozzle, which extends the useful life of the tundish well nozzle and hence, allowing longer tundish sequences. In practice, it has also been found that clogging within the plates of the offset bore gate is considerably reduced as compared to the conventional gate.

Multiple out-ports – It is well known that the surface velocity of the mould has a big effect on slag entrainment and top surface fluctuation. Several defects are related to the surface velocity of the mould. Thus decreasing the surface velocity is very important to improve the steel cleanliness. This task can be targeted by using multiple out-ports at SEN. Addition of a bottom hole at SEN lowers the momentum of the side jets so it is possible to get a good steel flow and meniscus condition even under high throughput which is better stabilized.

Mould and operation of continuous casting machine

The continuous casting mould region is the last refining step where inclusions either are safely removed into the top slag layer or they become entrapped into the solidifying shell to form permanent defects in the steel product. Mcpherson has used the words ‘mould metallurgy’ in 1985 to emphasize the importance of the mould to improve steel cleanliness. The mould flow pattern is very important for avoiding defects since it affects particle transport and removal to the top slag or entrapment by the solidifying shell.

Top surface control – Directing too much flow towards the top surface generates surface defects, due to transients, turbulence at the meniscus, and inclusion problems from slag entrainment. However, decreasing surface flows too much can also generate problems. These include surface defects due to the meniscus region becoming too stagnant, and a higher fraction of incoming inclusion particles being sent deep before they can be removed into the slag. Hence, a balance is to be found in order to optimize the flow parameters to avoid defects.

The most obvious source of surface defects is the capture of foreign particles into the solidifying shell at the meniscus. If the steel jet is directed too deep or has too little superheat, then the liquid surface has very little motion and becomes too cold. This can lead to freezing of the steel meniscus, which aggravates the formation of meniscus hooks. This allows inclusions and bubbles to be captured, the latter forming pinholes just beneath the surface of the cast product. As an example, decreasing surface velocity below 0.4 metre/second (m/s) has been measured to increase surface pinhole defects. For avoiding these problems, the flow pattern is to be designed to exceed a critical minimum velocity across the top surface, which is estimated to be around 0.1 m/s to 0.2 m/s.

Slag entrainment is less likely with deeper nozzle submergence and slower casting speed. For avoiding shearing slag in this manner, the surface velocity is to be kept below a critical value. This critical velocity has been measured in water – oil models as a function of viscosity and other parameters. Entrainment is more difficult for shallower slag layers, higher slag viscosity, and higher slag surface tension.

A maximum limit of the argon gas injection flow rate into the nozzle has been reported as a function of the casting speed, beyond which mould slag entrainment takes place. Increasing casting speed tends to increase transient turbulent fluctuations, and worsens the extent of flow pattern asymmetries. This in turn worsens detrimental surface turbulence and level fluctuations. Improving internal cleanliness frequently needs limiting the maximum casting speed, to avoid pencil pipe defects. Lower casting speed and avoiding variations in casting speed both reduce the rate of slivers. More precisely, it is important to lower the liquid mass flow rate in order to control the jet velocity leaving the nozzle.

Fluid flow pattern – The mould flow pattern is controlled by adjustable parameters such as nozzle geometry nozzle submergence depth, argon gas injection rate, and the application of electro-magnetic forces. It also depends on parameters which normally cannot be adjusted to accommodate the flow pattern, such as the position of the flow control device (slide gate or stopper rod), nozzle clogging, casting speed, strand width, and strand thickness. All of these parameters together form a system which is to be designed to produce an optimal flow pattern for a given operation.

Bubbles, which are injected into the nozzle and the mould, have five effects related to the control of tge steel quality. These effects are (i) helping to reduce nozzle clogging, (ii) helping influence and control the flow pattern in the mould, (iii) generating serious top surface fluctuation even emulsification if gas flow rate is too large, (iv) capturing inclusions as they flow in the liquid steel, and (v) bubbles entrapped solid oxide particles captured by solidified shell eventually lead to surface slivers or internal defects.

Normally, low gas flow tends to double-roll flow pattern, while a high argon flow rate induces single-roll flow. This phenomenon has been studied as early as in 1983. For maintaining a stable double roll flow pattern, which is frequently optimal, the argon is to be kept safely below a critical level. Excessive argon injection can generate transient variation of the jets entering the mould, introduce asymmetry in the mould cavity, and increase surface turbulence. Argon gas bubbles can also be trapped in the solidifying steel shell to form blister defects, such as pencil pipe in the finish product.

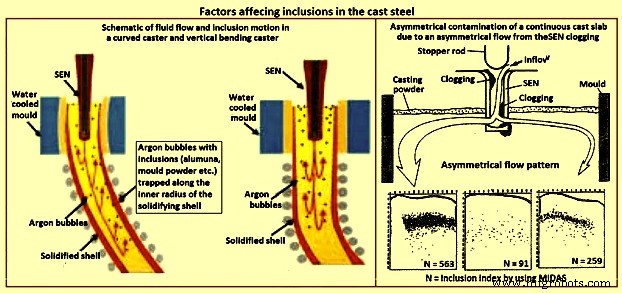

It has been observed that inclusion entrapment varies from side to side, which suggests a link with the variations in the transient flow structure of the lower recirculation zone, and the asymmetrical flow pattern (Fig 3), which can be induced by nozzle clogging, by turbulence, and by excessive argon gas injection. It is especially important to keep nearly constant the liquid steel level in the mould, powder feeding rate, casting speed, gas injection rate, slide gate opening, and nozzle position (alignment and submergence).

Electro-magnetic forces can be applied to the liquid steel in a number of ways to alter considerably the flow pattern in the strand. It has been reported that electro-magnetic stirring of outer strands can improve the steel cleanliness, lowering total oxygen in the cast product from 30 ppm to 20 ppm. Another example is the electro-magnetic brake (EMBR), which bends the jet and shortens its impingement depth, to lessen the likelihood of capture by the solidified shell deep in the strand.

Fig 3 Factors affecting inclusions in cast steel

Casting machine curvature – Continuous casting machines with curved mould are known to entrap more particles than straight (vertical) mould casting machines (Fig 3), since the particles gradually move upwards towards the inside radius while they spiral with the liquid in the lower recirculation zone. Majority of the particles are captured 1 m to 3 m below the meniscus, independent of casting speed, which corresponds to a specific distance through the strand thickness. Frequently, inclusions concentrate at surface and one-eighth to one-fourth of the thickness from the top of the inside radius surface. The vertical bending casting machine has fewer inclusions and pinholes, which are distributed deeper, relative to the curved casting machine. Particle entrapment defects such as pencil pipe can be lessened if at least the top 2.5 m section of the casting machine is straight (vertical).

Inclusions detection methods

The quantity, size distribution, shape and composition of inclusions are required to be measured at all stages of the production of steel. Measurement techniques range from direct methods, which are accurate but costly, to indirect methods, which are fast and inexpensive, but are only reliable as relative indicators. The inclusion detection methods are sometimes divided into two categories namely (i) off-line methods, and (ii) online methods.

Direct methods

There are several direct methods to evaluate steel cleanliness. These methods are described below.

Inclusion evaluation of solid steel sections

Several traditional methods directly evaluate inclusions in a two dimensional section through solidified product samples. The last five of the methods described below add the ability to measure the composition of the inclusions.

Metallographic microscope observation (MMO) – MMO method can only reveal the two-dimensional section of an inclusion though the inclusions are three-dimensional in nature.

Image analysis (IA) – This enhancement to MMO improves on eye evaluation by using high speed computer evaluation of video-scanned microscope images to distinguish dark and light regions based on a grey scale cutoff.

Sulphur print – It is a popular and inexpensive macro-graphic method which distinguishes macro-inclusions and cracks by etching sulphur rich areas. It has the same issues as the other two-dimensional methods.

Scanning electron microscopy (SEM) – This method clearly reveals the three-dimensional morphology and the composition of each inclusion. Composition can also be measured with ‘electron probe micro analyzer’ (EPMA).However, extensive sample preparation is needed to find and expose the inclusion(s).

Optical emission spectrometry with pulse discrimination analysis (OES-PDA) – The optical emission spectrometry (OES) method analyzes elements dissolved in liquid steel. Inclusions cause high intensity spark peaks (relative to the background signal from the dissolved elements), which are counted to give the PDA (pulse discrimination analysis) index.

Laser micro-probe mass spectrometry (LAMMS) – In this method, individual particles are irradiated by a pulsed laser beam, and the lowest laser intensity above a threshold value of ionization is selected for its characteristic spectrum patterns due to their chemical states. Peaks in LAMMS spectra are associated with elements, based on comparison with reference sample results.

X-ray photoelectron spectroscopy (XPS) – This method use x-rays to map the chemical state of individual inclusions which greater than 10 micrometers in size.

Auger electron spectroscopy (AES) – This method use electron beams to map the composition of small areas near the surface of flat samples.

Cathodoluminescence microscope – Under microscope, the steel or lining sample section is stimulated by a cathode-ray (energetic electron-beam), to induce cathodoluminescence (CL). The colour of CL depends on the metal ions type, electric field, and stress, allowing inclusions to be detected.

Inclusion evaluation three-dimensional steel matrix

Several methods directly measure inclusions in the three-dimensional steel matrix. The first four of these scan through the sample with ultrasound or x-rays. The last four of these volumetric methods first separate the inclusions from the steel.

Conventional ultrasonic scanning (CUS ) – In this method, the transducer (typically a piezoelectric) emits a sound pressure wave which is transferred into the sample with the aid of a coupling gel. The sound waves propagate through the sample, reflect off at the back wall and return to the transducer. The magnitude of the initial input pulse and the reflected signals are compared on an oscilloscope to indicate the internal quality of the sample. Obstructing objects in the path of the sound scatters the wave energy. This non-destructive method detects and counts inclusions larger than 20 micrometers in the solidified steel samples.

Mannesmann inclusion detection by analysis surfboards (MIDAS) – In MIDAS method the steel samples are first rolled to remove the porosity and then ultrasonically scanned to detect both the solid inclusions and compound solid inclusions / gas pores. This method has been now renamed as the ‘liquid sampling hot processing’ (LSHP) method.

Scanning acoustic Microscope (SAM) – In this method, a cone-shaped volume of continuous cast product is scanned with a spiraling detector, such as a solid ultrasonic system, which automatically detects inclusions at every location in the area of the sample surface, including from surface to centre-line of the product.

X-ray detection – By this method, inclusions images are detected by their causing variation in the attenuation of x-rays transmitted through the solid steel. An inclusion distribution can be constructed by dividing a sample into several wafers and subjecting each to conventional x-rays to print penetrameter radiograghs for image analysis.

Chemical dissolution (CD) – In the CD method, acid is used to dissolve the steel and partially extract the inclusions. The inclusion morphology and composition can be detected by another method like SEM, or be fully extracted by dissolving the complete steel sample. The three dimensional nature of inclusions can be revealed by this method. The disadvantage is that the acid dissolves away FeO, MnO, CaO, and MgO in the inclusions. Hence, this method is good to detect only alumina and silica inclusions.

Slime (electrolysis) technique – This method is also called ‘potentiostatic dissolution technique’. A relatively large (200 grams to 2 kilograms) steel sample is dissolved by applying electric current through the steel sample immersed in a ferrous chloride or ferrous sulphate solution. This method is used to reveal the individual, intact inclusions. One disadvantage of this method is the cluster inclusions possibly break into separate particles after extraction from steel.

Electron beam (EB) melting – In this method, a sample of aluminum killed steel is melted by an electron beam under vacuum. Inclusions float to the upper surface and form a raft on top of the liquid sample. The normal EB index is the specific area of the inclusion raft. An enhanced method (EB-EV – ‘extreme value’) has been developed to estimate the inclusion size distribution.

Cold crucible (CC) melting – Inclusions are first concentrated at the surface of the melted sample as in the EB melting. After cooling, the sample surface is then dissolved, and the inclusions are filtered out of the solute. This method improves on EB melting by melting a larger sample and being able to detect silica.

Fractional thermal decomposition (FTD) – When temperature of a steel sample exceeds its melting point, inclusions can be revealed on the surface of the liquid and decomposed. Inclusions of different oxides are selectively reduced at different temperatures, such as alumina based oxides at 1,400 deg C or 1,600 deg C, or refractory inclusions at 1,900 deg C. The total oxygen content is the sum of the oxygen contents measured at each heating step.

Magnetic particle inspection (MPI) – This method also called magnetic leakage field inspection can locate inclusions larger than 30 micro-meters in steel sheet products. The test procedure consists of generating a homogeneous field within the steel sheet which is parallel to the sheet surface. If an inhomogeneity (such as an inclusion or a pore) is present, the difference in magnetic susceptibility forces the magnetic flux field to bend and extend beyond the surface of the sheet. The main disadvantage of this method is poor resolution of inclusions which are close together.

Inclusion size distribution after inclusion extraction

Several methods can find three-dimensional inclusion size distributions after the inclusions are extracted from the steel using a suitable method described earlier.

Coulter counter analysis – in this method, particles which flow into the sensor through its tiny hole are detected because they change the electric conductivity across a gap. The method measures the size distribution of inclusions extracted by slime and suspended in water.

Photo scattering method – Photo-scattering signals of inclusions (which have been extracted from a steel sample using another method such as slime, are analyzed to evaluate the size distribution.

Laser diffraction particle size analyzer (LDPSA) – This laser technique can evaluate the size distribution of inclusions which have been extracted from a steel sample using another method such as slime.

Inclusion evaluation of liquid steel

There are several approaches which can be used to detect the inclusion quantity and the size distribution in the liquid steel.

Ultrasonic techniques for liquid system – This method captures the reflections from ultrasound pulses to detect on-line inclusions in the liquid steel.

Liquid metal cleanliness analyzer (LIMCA) – This on-line sensor uses the principle of the ‘Coulter counter’ to detect inclusions directly in the liquid steel. This method is normally used for aluminum and other metals, and it is still under development for steel.

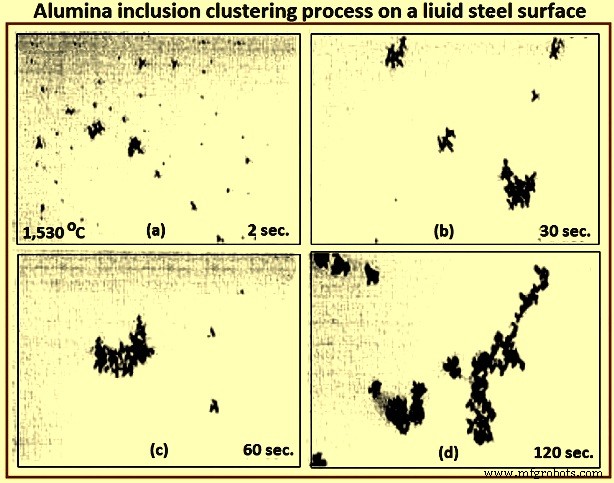

Confocal scanning laser microscope – This new in-situ method can observe the behaviour of individual inclusions moving on the surface of the liquid steel, including their nucleation, collision, agglomeration, and pushing by interfaces. The detected alumina inclusion clustering process on a liquid surface by this method is shown in Fig 4.

Fig 4 Alumina inclusion clustering process on a liquid steel surface

Electromagnetic visualization (EV) – This Lorentz-force-based detection system is used to accelerate inclusions to the top free surface of the sample of liquid metals and highly conductive opaque fluids. The technique has better resolution than other on-line methods.

Indirect methods

Owing to the cost, time requirements, and sampling difficulties of direct inclusion measurements, steel cleanliness is normally measured in the steel plants using total oxygen, nitrogen pickup, and other indirect methods.

Total oxygen measurement – The total oxygen in the steel is the sum of the free oxygen (dissolved oxygen) and the oxygen combined as inclusions. Free oxygen or ‘active’ oxygen can be measured relatively easily using oxygen sensors. It is controlled mainly by equilibrium thermodynamics with deoxidation elements, such as aluminum. Since the free oxygen does not vary much for example, 3 ppm to 5 ppm at 1,600 deg C for aluminum killed steel. The total oxygen is a reasonable indirect measure of the total amount of oxide inclusions in the steel since there is small population of large inclusions in the steel sample. Hence, the total oxygen content really represents the level of small oxide inclusions only. The total oxygen measured from liquid samples roughly correlates with the incidence of slivers in the product. In particular, tundish samples are normally taken to indicate cleanliness for the cast steel dispositioning.

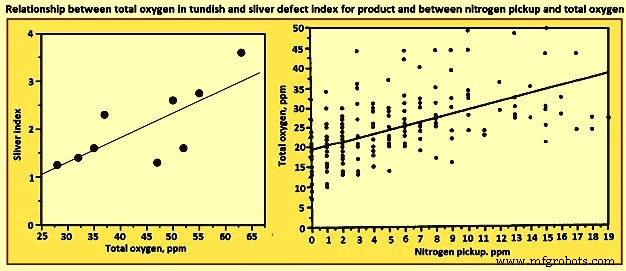

One of the steel plants needs the total oxygen in the tundish samples less than 30 ppm to ensure shipment of cold-rolled sheet without special inspection. The general conclusions drawn from the data of the total oxygen levels in LCAK steel at each processing step at several steel plants are (i) total oxygen in LCAK steel has steadily decreased with passing years, as new technology is implemented, (ii) plants with RH (Rurhstahl Heraeus) degassing unit achieve lower total oxygen (10 ppm to 30 ppm) than plants with ladle gas stirring (35 ppm to 45 ppm), and (iii) the total oxygen normally drops after every processing step such as 40 ppm in the ladle, 25 ppm in the tundish, 20 ppm in the mould, and 15 ppm in the cast product. Fig 5 shows relationship between total oxygen in tundish and sliver defect index.

Fig 5 Relationship between total oxygen in tundish and sliver defect index for product and between nitrogen pickup and total oxygen

Nitrogen pickup – The difference in nitrogen content between steelmaking vessels is an indicator of the air entrained during transfer operations. Hence, nitrogen pickup serves as a crude indirect measure of total oxygen, steel cleanliness, and quality problems from reoxidation inclusions. For example, a steel plant restricts nitrogen pickup from ladle to tundish to less than 10 ppm for critical clean steel applications. The oxygen pickup is always many times higher than the measured nitrogen pickup, because of its faster absorption kinetics at the air steel interface. Fig 3 shows relationship between nitrogen pickup and total oxygen. In addition, nitrogen pickup is faster when the oxygen and sulphur contents are low. Hence, for the reduction of the nitrogen pickup, deoxidation is best carried out after tapping. Plant measurements confirm this, as nitrogen pickup reduced from 10 ppm to 20 ppm for deoxidation during tapping to 5 ppm after tapping.

The general conclusion drawn from the data of minimum nitrogen pickup and nitrogen contents measured in LCAK steel at every processing step (except tundish and mould) for several steel plants is that the nitrogen in LCAK steel cast products is around 30 ppm to 40 ppm at the majority of the steel plants. It is controlled mainly by the steelmaking converter or electric furnace operation, but is also affected by secondary steelmaking and shrouding operations. However, the nitrogen pickup is decreasing with passing years, because of new technologies and improved operations. Nitrogen pickup can be normally controlled at 1 ppm to 3 ppm from ladle to the mould. With optimal transfer operations to lessen air entrainment, this pickup can be lowered during steady state casting to less than 1 ppm.

Concentration measurement – For LCAK steels, the dissolved aluminum loss also indicates that reoxidation has occurred. However, this indicator is a less accurate measure than nitrogen pickup since aluminum can also be reoxidized by the slag. The silicon pickup, manganese pickup can be also used to evaluate the reoxidation process.

Lining refractory observation – Analysis of the lining refractory composition evolution before and after operations can be used to estimate inclusion absorption to the lining and the lining erosion. Also, the origin of a complex oxide inclusion can be traced to lining refractory erosion by matching the mineral and element fractions in the slag with the inclusion composition.

Slag composition measurement – Analysis of the slag composition evolution before and after operations can be interpreted to estimate inclusion absorption to the slag. Also, the origin of a complex oxide inclusion can be traced to slag entrpment by matching the mineral and element fractions in the slag with the inclusion composition. However, these methods are not easy because of the sampling difficulties and since changes in the thermodynamic equilibrium are to be taken into account.

Tracer studies for determining exogenous inclusions from slag and lining erosion – Tracer oxides can be added into slags and linings in ladle, tundish, mould, or ingot trumpet, and top compound. Typical inclusions in the steel are then analyzed by SEM and other methods. If the tracer oxides are found in these inclusions, then the source of these inclusions can be decided.

Submerged entry nozzle (SEN) clogging – Short SEN life due to clogging is sometimes an indicator of poor steel cleanliness. The composition of a typical clog during LCAK steel continuous casting consists of Al2O3- 51.7 %, Fe – 44 %, MnO – 2.3 %, SiO2 – 1.4 %, and CaO – 0.6 % , which shows that nozzle clogs are frequently caused by a simultaneous build-up of small alumina inclusions and frozen steel. Hence, SEN clogging frequency is another crude method to evaluate steel cleanliness.

Final product tests

The ultimate measure of cleanliness is to use destructive mechanical tests to measure formability, deep-drawing, and / or bending properties of the final sheet product, or fatigue life of test samples or product samples. Other steel sheet tests include the HIC test and magnetoscopy. Another example is the inclusion inspection method in ultra-sonic fatigue test. These tests are needed to reveal facts such as the potential benefit of very small inclusions (less than 1 micrometer), which are not to be counted against cleanliness.

It can be seen from the above that there is no single ideal method to evaluate steel cleanliness. Some methods are better for quality monitoring while others are better for problem investigation. Hence, it is necessary to combine several methods together to give a more accurate evaluation of steel cleanliness in a given operation.

Since exogenous inclusions can originate from a combination of several sources, methods for their prevention are not likely to be simple. It is only through the correct combination of all these sources and removal mechanisms that the incidence of large inclusions in the steels can be reduced. For the detection of the exogenous inclusions in steel, the methods which are suitable are ultrasonic scanning, microscopic observation, sulphur print, slime (electrolysis), X-ray, SEM, slag composition analysis, and refractory observation.

Производственный процесс

- Влияние включений на свойства стали.

- Включения в стали и вторичном сталеплавильном производстве

- Включения, разработка включений и чистые стали

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Нагревательные печи и их виды.

- AMPCO® 25 Непрерывная разливка

- AMPCO® 18 Непрерывная разливка

- AMPCO® 22 Непрерывная разливка

- AMPCO® 21 Непрерывная разливка

- AMPCO® 18.23 Непрерывная разливка