Дизайн литьевых деталей, часть 5:черновик

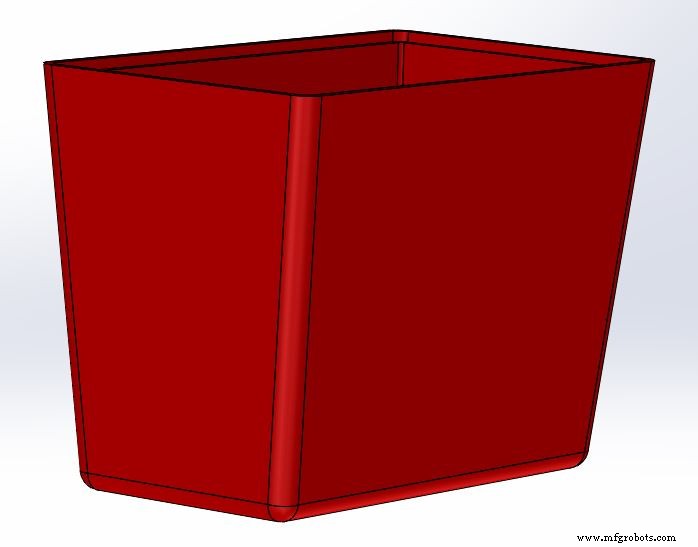

Проект заключается в том, что необходимость в конструкции детали, изготовленной методом литья под давлением, включает наклонные поверхности по бокам детали, чтобы она могла выходить из формы. Эти поверхности детали, отлитой под давлением, могли быть параллельны, а не пирамидированы, но тогда деталь может застрять в металлическом формовочном инструменте или, по крайней мере, поцарапать вновь сформированные пластиковые боковые поверхности при ее удалении.

Фактически, черновик является ключевым аспектом при проектировании изделий, изготовленных литьем под давлением, поскольку он может нанести ущерб внешнему виду, форме и подгонке предполагаемого продукта в сборке, если не будет должным образом рассмотрен на раннем этапе. Конструкторы и инженеры-механики пластиковых деталей, изготовленных литьем под давлением, должны принимать во внимание конструктивный замысел, выравнивание деталей и простоту изготовления.

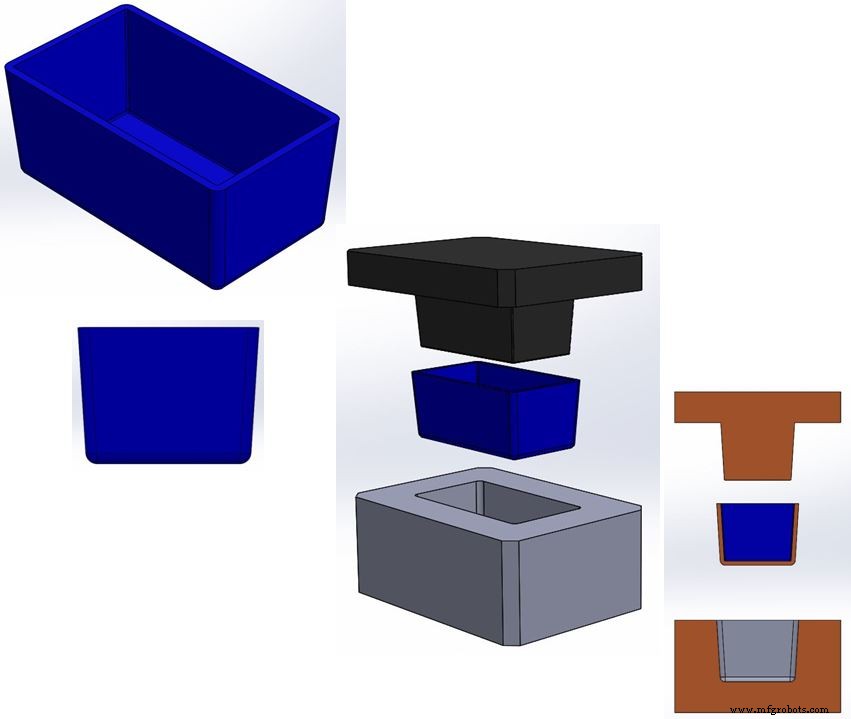

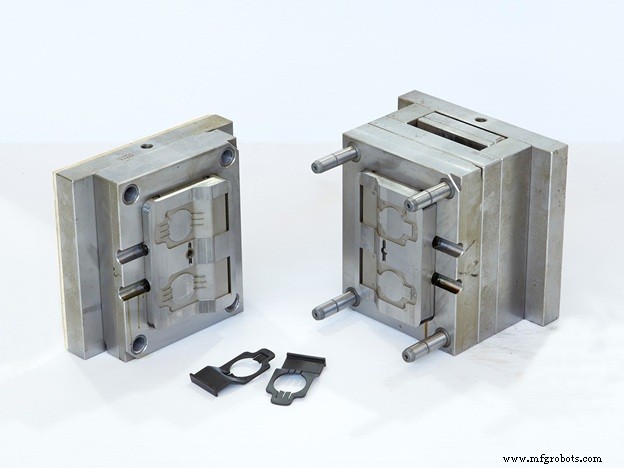

Конструируемые пластмассовые детали, изготовленные литьем под давлением, должны быть сформированы в большой металлической полости, созданной в двух металлических половинах формы, куда под давлением будет выталкиваться расплавленный пластик. Когда пластик остынет и затвердеет, основные половинки инструмента отделяются и выталкивают новую деталь. Чем больше сквозняков на боковых стенках пластмассовой детали, тем легче деталь вынуть из формы и тем быстрее.

Если пластиковая деталь, полученная литьем под давлением, имеет тяжелую текстуру или узор на отформованных боковых поверхностях, узор на самом деле будет состоять из очень маленьких высоких и низких точек. Низкое место врезки в пластиковой детали, полученной литьем под давлением, потребовало бы, чтобы инструмент для металлической пресс-формы имел приподнятый материал, который мог бы зацепиться за стороны вновь сформированной пластмассовой детали или затянуть их, если бы они не были достаточно вытянуты.

Обычно требуется дополнительная тяга по мере углубления фактурного рельефа. Хорошее общее правило и то, что ранее рекомендовалось Mold-Tech, - это от 1,0 до 1,5 градусов тяги на каждые 0,001 дюйма глубины текстуры, но для этого часто рекомендуются более высокие углы уклона для внутренних стен, поскольку пластиковые детали, полученные литьем под давлением, сжимаются при охлаждении и, следовательно, увеличить сопротивление этим поверхностям формы.

Кроме того, некоторые формовщики порекомендуют большую тягу, чтобы упростить свою работу и снизить риск проблем с отделкой деталей, снизить риск прилипания деталей в формах и увеличить время цикла впрыска, что иногда просто означает увеличение прибыли для формовщика.

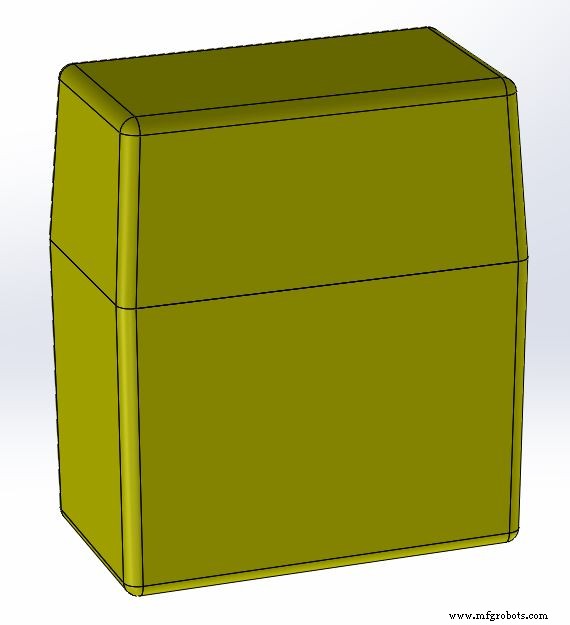

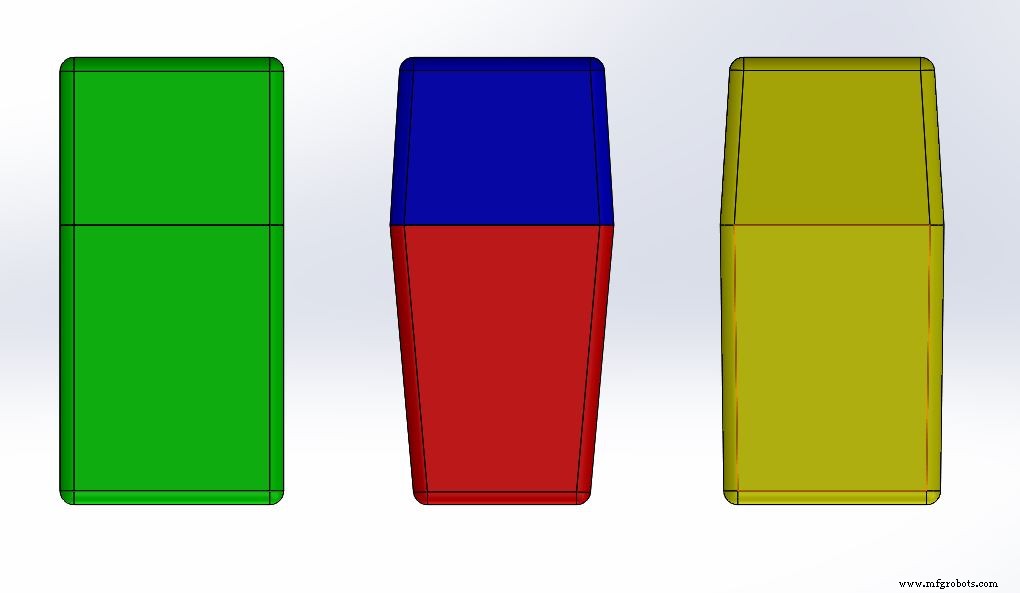

Таким образом, создается впечатление, что больше черновиков всегда было бы лучше, и если бы все наши продукты были доведены до определенной точки, это могло бы быть так. Часто из-за зазора между внутренними компонентами, плотно прилегающей компактной конструкции или упрощенного и прямолинейного вида, требующего использования пластмассовых деталей с параллельными стенками, уклон оказывается противоположным. Это может увеличить стоимость инструментов и риски при сохранении отделки пластмассовых деталей, изготовленных литьем под давлением.

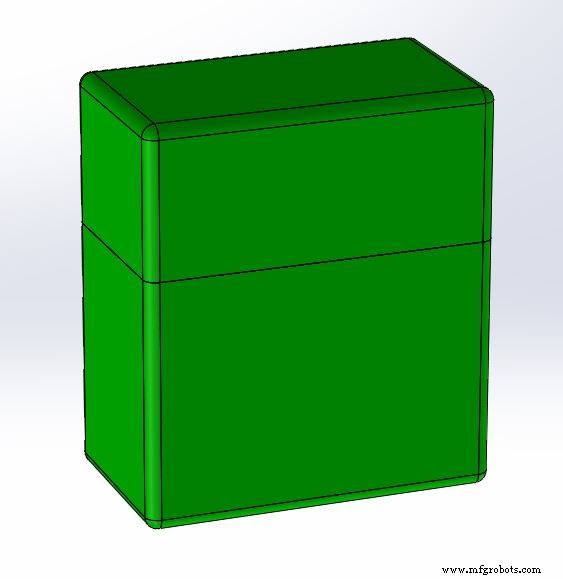

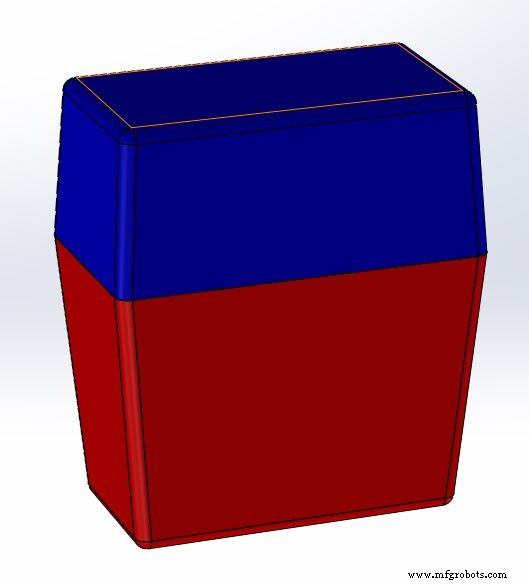

Внешний вид, который требуется команде промышленных дизайнеров и маркетологов в зеленом цвете, и детали с сильными вытяжками, по просьбе формовщика в красном / синем цвете, что в данном случае не соответствует желаемому виду, обещанному клиенту. Что делать?

Итак, как далеко мы можем отодвинуть проект? Есть компромиссы, которых можно достичь. Необходимая тяга определяется несколькими факторами, включая материал, время цикла, проблемы извлечения из формы и отделку, о которых мы уже говорили. На самом деле цель состоит в том, чтобы добиться наилучшего результата для всех заинтересованных сторон, но это может означать, что в некоторых областях необходим некоторый компромисс.

Для достижения наилучшего результата нередко работать с командой промышленных дизайнеров, заказчиком и формовщиком. Возможно, текстура будет немного светлее, чтобы немного уменьшить сквозняк. Более плавный шаг на финише часто не так заметен. Внутренние поверхности, если они гладкие, могут иметь меньшую тягу, чтобы не истончить стенки и внутренние ребра слишком сильно в верхней части более высоких частей.

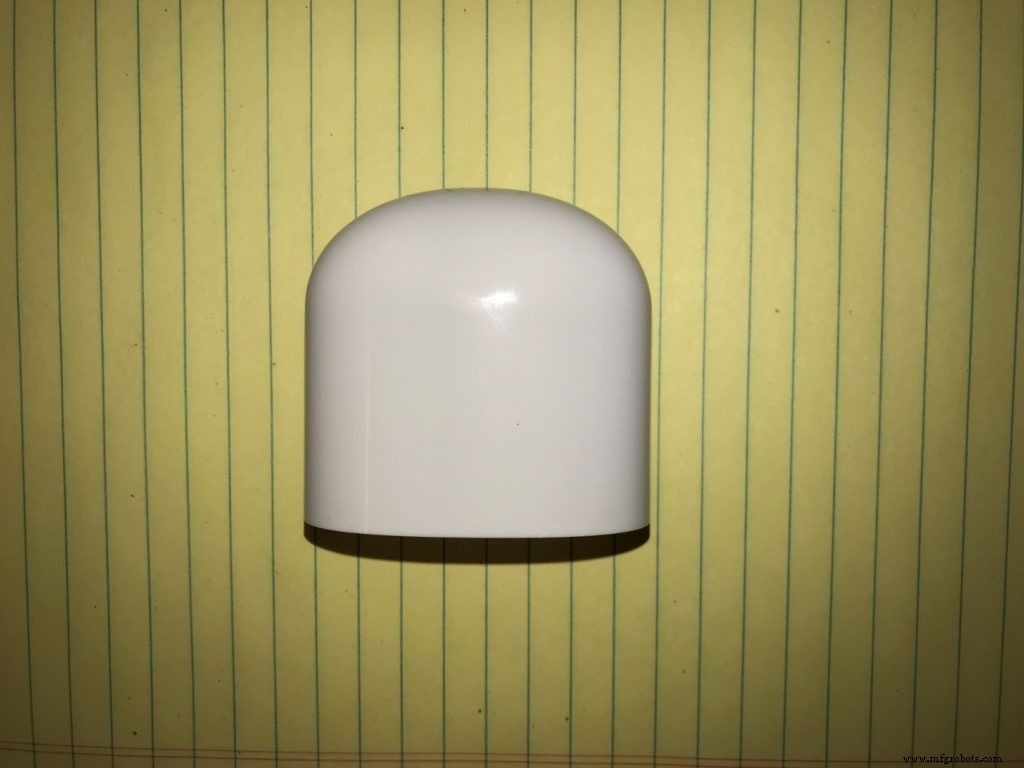

Возможность выбора в проекте рекомендаций по текстуре внешних поверхностей может позволить работать с формовщиком и его технологическим процессом. Они могут меньше беспокоиться о некоторых материалах и деталях с меньшим объемом, поскольку время цикла менее критично, а большее время охлаждения означает, что пластиковая деталь будет отрывать свою внешнюю поверхность от металлической формы для инструмента вокруг нее. Текстура также может быть «блеклой», если изогнутые поверхности близки к касанию на линиях деталей для выравнивания сопрягаемых деталей, и, например, приравниваться к почти нулевым углам уклона в этих областях.

В качестве консультанта по дизайну продукта мы слишком часто видим продукты и пластмассовые детали, которые были спроектированы по эскизу в какой-то момент, а затем оставлены подрядчикам за границей для интерпретации и формования как можно дешевле, а клиент приходит к нам, чтобы мы исправили плохой результат. после того, как они потратили сотни тысяч долларов.

Разработка изделий, изготовленных методом литья под давлением, является коллективным усилием, и вся команда должна быть вовлечена в процесс и принятие решений на протяжении всего проекта, чтобы получить наилучшие результаты. Такой комплексный подход, включающий проектирование деталей, изготовленных литьем под давлением, также экономит деньги и время выхода на рынок. Итак, теперь у вас есть угол обзора пластмассовой детали, изготовленной литьем под давлением.

См. Больше вроде этого:поднутрения, пятна утолщения, выступы

Производственный процесс

- Как выполняется литье под давлением

- Дизайн литьевых деталей, часть 6:Управление командами и контрактными производителями

- Дизайн литьевых деталей, часть 4:деформация

- Дизайн литьевых деталей, часть 3:выступы

- Проектирование литьевых деталей, часть 2:следы раковины

- Лучшие материалы для литья пластмасс под давлением

- Формы для литья пластмасс под давлением из алюминия и стали

- Машины для литья под давлением

- Советы по проектированию для литья под давлением

- Обычные материалы для литья пластмасс под давлением