Разбивка распространенных материалов для литья уретана:силиконы, эластомеры и жесткие уретаны

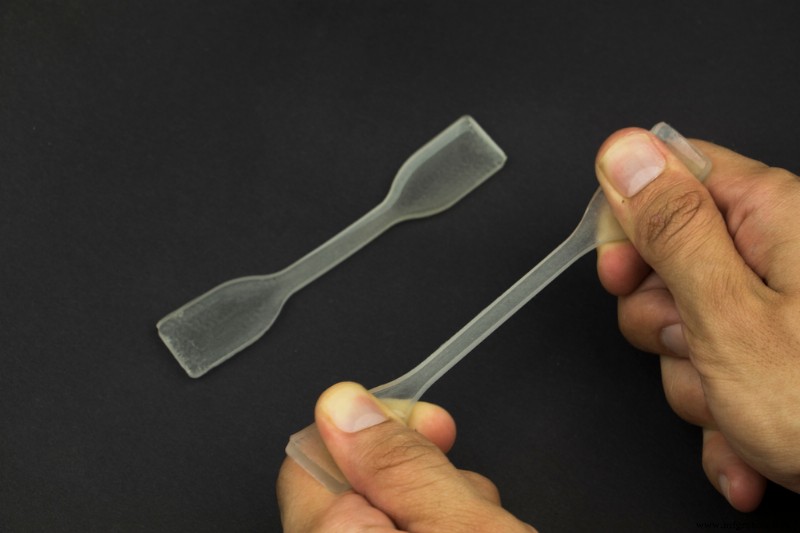

Уретановое литье — это быстрый и экономичный метод производства конечных пластиковых деталей в малых и средних объемах. Процесс включает в себя создание силиконовых форм для литья на основе основного образца детали, а затем разрезание форм пополам, чтобы их можно было запустить в производство. Уретановое литье, способное поддерживать широкий спектр жизнеспособных конструкций деталей, обычно используется для прототипирования деталей, мостовой оснастки и изготовления деталей с мелкими деталями, различной толщиной стенок и сложной геометрией.

Среди заметных преимуществ процесса литье уретана может сократить время выхода на рынок, поскольку большинство деталей можно отлить менее чем за две недели. Кроме того, литые детали, как правило, имеют меньшую усадку, чем детали, изготовленные с помощью таких процессов, как литье под давлением.

Учитывая, что литье уретана является очень универсальным производственным процессом, выбор материала может зависеть от множества факторов. Очень важно, чтобы команды разработчиков уделяли должное внимание выбору материала, наиболее подходящего для конкретного проекта.

Факторы выбора материала для литья уретана

Уретановое литье совместимо с широким спектром как жестких, так и гибких материалов, поэтому литые уретановые детали могут быть изготовлены в различных цветах, текстурах и отделках. Однако при таком большом количестве доступных вариантов важно придерживаться передовых методов проектирования для технологичности (DFM) при выборе материала. Вы будете взвешивать сложный набор факторов, в том числе:

- Требования к приложению :Должна ли часть сохранять или рассеивать энергию? Требует ли он сопротивления разрыву, несущей способности или звукоизоляции? Каждый из этих факторов требует различных физических и химических свойств, которые должны помочь уточнить набор жизнеспособных вариантов материалов.

- Экологические соображения :если в соответствии с требованиями применения деталь подвергается воздействию экстремальных температур, влажности, УФ-излучения или химических веществ, эти экологические соображения также должны учитываться при выборе материала.

- Ожидания :Другие факторы, такие как внешний вид и ожидания клиентов в отношении срока службы деталей, долговечности и стоимости, могут играть важную роль в определении окончательного выбора.

В конечном счете, определение наиболее подходящего материала для данного применения жизненно важно для обеспечения успеха всего производственного цикла. Уретановые литейные материалы, включая силиконы, пены и уретановые литейные смолы, можно классифицировать по их твердости в соответствии со шкалой дюрометра. Вот краткий обзор дюрометра, шкалы Шора и некоторых наиболее распространенных материалов для литья уретана.

Примечание по дюрометру и шкале Шора

Резины, пластики и металлы могут сильно различаться по своим физическим свойствам и характеристикам, что напрямую влияет на области применения, для которых подходит каждый материал — мягкий, гибкий пластик явно не подходит, когда требуется закаленная сталь, и наоборот.

Дюрометр — это стандартизированная метрика для измерения твердости данного материала, то есть его устойчивости к локальной деформации. Дурометр большинства этих материалов попадает в одну из трех категорий:Shore 00, Shore A или Shore D, каждая из которых представляет диапазон твердости, где Shore 00 — самый мягкий, а Shore D — самый твердый. Твердость уретанов обычно варьируется от 25 по Шору 00 (что-то вроде гелевого велосипедного сиденья) до 75 по Шору D (что-то вроде шара для боулинга).

Жесткий уретан (смолы Shore D)

Спектр Shore D простирается от жестких полиуретановых смол до очень жестких. Большинство материалов тверже 65 по Шору D кажутся человеку абсолютно жесткими и не обладают такой гибкостью или изгибаемостью поверхности, как более мягкие материалы по Шору А. В верхней части шкалы Shore D находится шкала Роквелла, которая используется для измерения металлов и чрезвычайно твердых смол, таких как ацетали и нейлоны.

Обычные материалы Shore D включают:

AFP3100 (85 шор D)

Чрезвычайно прочная и устойчивая как к теплу, так и к ударам, эта жесткая смола часто используется для изготовления крышек и корпусов бытовой электроники и медицинского оборудования. Его можно сравнить с пластиками ABS и PC/ABS.

AFP3200 (80 шор D)

Подобно ПЭВП, этот уретан обладает высокой прочностью на растяжение и ударную вязкость, жесткостью и жесткостью и широко используется в потребительских товарах, промышленных трубопроводах и резервуарах, а также в компонентах автомобильных кузовов, таких как крылья, капоты и колесные арки.

AFP3320 (80 шор D)

Этот уретан часто используется для высокотемпературных применений из-за его превосходной термостойкости и ударопрочности. Это отличный вариант для систем отопления, вентиляции и кондиционирования воздуха, а также для установки под капотом.

AFP3400 (70 шор D)

Этот материал, во многих отношениях сравнимый с полипропиленом, обладает гибкостью, сохраняя при этом низкий модуль упругости и хорошую ударопрочность. Эта смола хорошо подходит для таких применений, как живые петли, где важно превосходное удлинение.

AFP3600 (~82 берега D)

Этот прозрачный материал легко окрашивается, обладает хорошей термостойкостью и обеспечивает достаточную гибкость для мелких деталей, таких как зажимы и защелки. Линзы, корпуса, устройства для подсветки, а также прозрачные и матовые компоненты часто изготавливаются из этого уретана.

PT8958 (85 шор D)

Этот материал чаще всего используется для создания средних и крупных медицинских компонентов, которые должны быть прозрачными для МРТ и огнестойкими.

RC 79D (85 Шор D ±5)

Этот прочный, ударопрочный материал также прозрачен для МРТ и не распространяет горение. Он часто хорошо подходит для небольших медицинских устройств и сборок.

Уретановые эластомеры (смолы по Шору А)

Материалы Shore A мягче, чем жесткие материалы Shore D, обеспечивая большую гибкость и часто хорошую прочность на разрыв. На одном конце спектра материалов 0 Shore A относится к мягким гелеобразным материалам, а полужесткие пластмассы имеют твердость 90 или 95 Shore A.

Обычные материалы Shore A включают:

E1005AL (5 берег А)

Этот сверхмягкий эластомер представляет собой превосходную универсальную мягкую резину, которая легко окрашивается и обладает хорошей прочностью на растяжение и разрыв. По этой причине он обычно используется для создания моделей медицинских тренировок, спецэффектов и реквизита.

E1015AL (15 шор А)

Подобно E1005AL, но с немного повышенной жесткостью, этот эластомер отлично подходит для изготовления мягких резиновых рукояток и эластичных накладок.

E1040AL (40 Shore A)

Эта смола средней мягкости похожа по твердости на стандартный ластик для карандашей, что делает ее хорошо подходящей для литья под давлением и клавиатур.

E1060AL (60 Shore A)

Этот материал средней твердости является хорошим эластомером общего назначения, часто используемым для создания сильфонов, чехлов и литых компонентов.

E1070 AB (70 Shore A)

Этот материал по прочности и износостойкости сопоставим с твердостью автомобильных шин. Он также идеально подходит для кабельных разъемов.

E1095AB (95 шор А)

Этот материал обладает хорошей устойчивостью к истиранию и разрыву и часто используется для изготовления колес, роликов и бамперов для тележек для покупок.

Каждая из этих термопластичных эластомерных смол соответствует стандартам Европейского союза по регистрации, оценке, разрешению и ограничению использования химических веществ (REACH) и ограничению использования опасных веществ (RoHS).

Силиконы

Силиконы мягче, чем материалы Shore A, и используются для создания некоторых видов деталей; однако они обычно используются для создания форм, по которым отливаются детали конечного использования. Это особенно верно при использовании процесса литья уретана для изготовления мостовой оснастки, промежуточного этапа, который позволяет начать производство, пока формы для литья под давлением и другая твердая оснастка обрабатываются и дорабатываются. Отливки для оснастки моста также могут быть изготовлены из уретана, пены или металла.

Общие силиконы включают:

AFS15 (15 шор А)

Мягкая резина, этот силикон часто используется в таких приложениях, как подушечки для чернильных штампов и прижимные подушечки, которые требуют хорошей гибкости.

AFS30 (30 Shore A)

Этот литейный силикон, немного более твердый, чем AFS15, может использоваться при изготовлении форм и для герметизации других компонентов.

AFS40 (40 Shore A)

Из этого силикона средней мягкости получаются отличные кнопки и клавиатуры, а также он обладает хорошей водостойкостью.

AFS60 (60 Shore A)

Эта резина средней твердости хорошо подходит для изготовления пресс-форм и приложений, требующих герметизации.

Каждый из этих силиконов также можно использовать для создания жизнеспособных компонентов, таких как прокладки и уплотнения различной твердости.

Используйте преимущества этих распространенных полиуретановых литейных материалов уже сегодня

Литье уретана является полезным методом производства по ряду причин. Во-первых, это быстро и, как правило, довольно рентабельно. Во-вторых, она производит высококачественные детали для конечного использования. В-третьих, у вас под рукой есть огромное разнообразие полиуретановых эластомерных смол, с которыми можно работать. Однако наличие такого количества доступных вариантов иногда может быть ошеломляющим — как определить, как незначительные различия между материалами повлияют на долговечность и производительность вашей детали в будущем?

Хорошей новостью является то, что партнерство с опытным производителем Fast Radius избавляет от проблем с выбором материалов, дизайном и производством. Фактически, наш подход позволяет сократить затраты на литье уретана до 60%. Если вы хотите узнать больше о том, как наши гибкие методы производства могут воплотить ваши планы в жизнь — в срок и в рамках бюджета — свяжитесь с нами сегодня.

Промышленные технологии

- Свойства формовочного песка | Материалы | Кастинг | Металлургия

- Материалы и конструкция гибкой цепи

- Определение металлического литья, типы и процессы

- Распространенные дефекты литья и несплошности

- Принципы и общие проблемы установки положения внутреннего литника при точном литье

- Что такое литье по выплавляемым моделям и как оно работает

- Литье уретана:материалы, цвета, прозрачность и общие области применения

- Обычные строительные аварии и травмы

- Различные типы материалов для литья по выплавляемым моделям

- Распространенные заблуждения о литье по выплавляемым моделям