Технология поверхностного упрочнения пластиковых форм

С непрерывным развитием технологии материалов изделия из пластмассы широко используются в промышленном производстве и повседневной жизни. Поэтому к производительности и сроку службы пластиковых форм выдвигаются также повышенные требования.

Как улучшить производительность и срок службы пластиковых форм - важная тема в текущих исследованиях пластиковых форм. Исследования показали, что технология упрочнения поверхности пластиковых форм является ключом к повышению производительности и срока службы пластиковых форм. Благодаря технологии поверхностного упрочнения твердость, износостойкость, коррозионная стойкость и другие свойства поверхности пластиковой формы могут быть улучшены, а производительность и срок службы формы также могут быть эффективно улучшены.

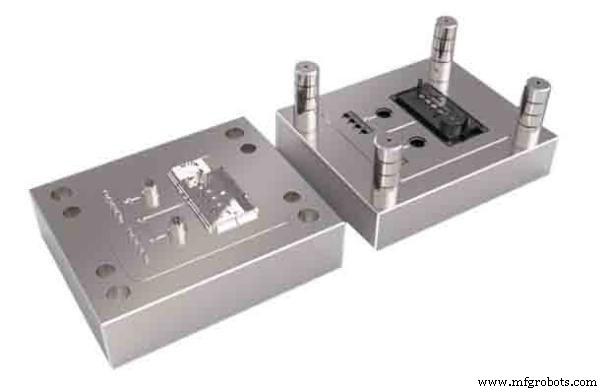

Что такое пластиковая форма?

Пластиковая форма – это инструмент, который используется вместе с формовочной машиной при обработке пластика, чтобы придать изготавливаемым пластиковым изделиям законченную форму и точный размер. Например, комбинированная пластиковая форма может использоваться для различных производственных методов, таких как прессование, экструзия, выдувное формование, литье под давлением и т. д. Комбинированная пластиковая форма обычно состоит из пресс-формы для штамповки и пресс-формы с полостью. Пластмассовые изделия различных форм и размеров можно обрабатывать с помощью комбинации пресс-форм, пресс-форм с полостью и вспомогательных формовочных систем.

Существует много видов пластмасс, машины для литья пластмасс и пластмассовые изделия имеют различную структуру и различные методы обработки. Для удовлетворения производственных потребностей пластмассовых изделий существует множество типов пластиковых форм. Различные пластиковые изделия имеют разные методы формования. В соответствии с различными технологическими процессами пластиковые формы можно разделить на формы для литья под давлением, формы для экструзионного литья, формы для литья из высокорасширенного полистирола, формы для блистерного литья. и т. д.

Требования к производительности для пластиковых форм

Когда пластиковая форма используется вместе с формовочной машиной, температура обычно составляет от 150°C до 200°C, что означает, что пластиковая форма подвергается как давлению, так и температуре в процессе использования. Основные требования к производительности пластиковых форм:

- Хорошая гладкость поверхности полости

К качественным пластмассовым изделиям предъявляются высокие требования по шероховатости поверхности полости. Поверхность полости пластиковой формы должна быть отполирована, чтобы уменьшить шероховатость поверхности.

<старт ="2">Форма будет подвергаться большому давлению и трению во время рабочего процесса, и необходимо убедиться, что поверхность пластиковой формы имеет достаточную твердость, жесткость, износостойкость и коррозионную стойкость.

<старт ="3">Пластиковые формы иногда необходимо разрезать в соответствии с реальной ситуацией, поэтому сталь, используемая для пластиковых форм, должна иметь хорошую обрабатываемость.

<старт ="4">Из-за сложной конструкции пластиковой формы сложно выполнять вторичную обработку формовочной формы. Поэтому материалы с высокой термостойкостью следует использовать в качестве сырья в процессе производства пластиковых форм, чтобы обеспечить малую деформацию и небольшие изменения размеров пластиковых форм.

Технология обработки поверхности пластиковых форм

По характеристикам процесса обработка поверхности пластиковых форм может быть разделена на термообработку поверхности, гальваническое покрытие, химическое покрытие, осаждение из паровой фазы и т. д.

Термообработка поверхности пластиковой формы

Термическая обработка поверхности пластиковых форм включает закалку поверхности и химико-термическую обработку.

- Поверхностная закалка

Целью поверхностной закалки является изменение структуры и свойств поверхности пресс-формы за счет большого изменения температуры, получение поверхности с высокой твердостью и высокой износостойкостью, а также сохранение исходной хорошей ударной вязкости внутри пресс-формы.

Технология поверхностной закалки может быстро нагреваться во время закалки, так что поверхность пластика быстро достигает температуры закалки и охлаждается непосредственно перед проникновением тепла в сердцевину заготовки, чтобы добиться локальной закалки.

- Поверхностно-диффузионная химико-термическая обработка

Химическая термическая обработка представляет собой процесс термической обработки. При нагреве и выдерживании заготовки в определенной среде активные атомы среды проникают в поверхностный слой заготовки, изменяя химический состав и микроструктуру поверхностного слоя, благодаря чему поверхностный слой заготовки может приобретать требуемые специальные свойства. характеристики. Его типы включают науглероживание, азотирование, карбонитрирование и т. Д., Целью которых является повышение твердости, износостойкости и усталостной прочности поверхности заготовки. Азотирование, силицирование, алитирование и т. д. используются для повышения коррозионной стойкости и стойкости к окислению заготовки. В настоящее время наиболее широко используемыми химическими обработками являются науглероживание, азотирование и карбонитрирование.

Меры предосторожности при термообработке пластиковых форм

(1) Обратите внимание на деформацию, вызванную остаточным напряжением.

Сталь подвергается высоким нагрузкам после шлифовки, гибки и резки. Сталь необходимо снять с напряжения, создаваемого этими операциями, иначе она деформируется при термообработке. Например, детали пресс-формы следует зачернить (сохранить достаточный чистовой припуск) для устранения их напряжений, предварительно нагреть форму до 250-300 градусов и выдержать при этой температуре достаточное время, затем охладить до комнатной температуры, а затем провести окончательная обработка.

(2) Обратите внимание на деформацию, вызванную слишком быстрым нагревом во время термической обработки.

Скорость термообработки должна быть достаточно низкой, чтобы температура каждой части формы была по существу однородной. При быстром нагреве тонкий участок расширяется быстрее, чем толстый, что создает напряжения в стыках формы, которые, если они превышают предел текучести стали, могут деформировать форму. В процессе быстрого нагрева, когда тонкий участок сначала достигает критической температуры и начинает сжиматься, а толстый участок еще расширяется, такая ситуация также может вызвать деформацию. При медленном нагреве результирующее напряжение ниже предела текучести формы, поэтому деформации не происходит.

Гальваническое и химическое покрытие

Поверхностное гальванопокрытие пластиковых форм включает гальванопокрытие металла и гальваническое покрытие композитом. Низкая температура обработки и простота обработки пластиковых форм являются существенными преимуществами гальванического покрытия. Обычно используемое гальванопокрытие включает хромирование и никелирование. Композитное гальваническое покрытие относится к одновременному осаждению металлических и твердых частиц в гальваническом растворе во время процесса гальванического покрытия с образованием покрытия. Твердые частицы могут выбирать различные материалы в соответствии с требованиями к производительности. Композитное гальваническое покрытие может повысить износостойкость, коррозионную стойкость и термостойкость поверхности пресс-формы.

Способность к равномерному и глубокому нанесению покрытия химическим способом лучше, чем у гальванического покрытия. Химическое покрытие может сделать толщину покрытия на поверхности формы однородной, покрытие плотным, а зазор небольшим. Еще одним преимуществом химического нанесения покрытий является то, что оборудование для нанесения покрытий химическим способом простое и легкое в эксплуатации.

Отложение паров

Осаждение паров – это использование химических и физических процессов в газовой фазе для изменения состава поверхности заготовки и формирования на поверхности формы металлического или составного покрытия с особыми свойствами. Осаждание из паровой фазы можно разделить на 3 типа:химическое осаждение из паровой фазы, физическое осаждение из паровой фазы и химическое осаждение с плазменным усилением. После обработки осаждением из паровой фазы поверхность пресс-формы может иметь высокую износостойкость, коррозионную стойкость и стойкость к окислению, что может значительно улучшить производительность и срок службы пресс-формы.

JTR имеет богатый опыт в производстве пластиковых форм, а также может предоставить технологию обработки поверхности пластиковых форм. Если у вас есть какие-либо потребности в этом отношении, пожалуйста, свяжитесь с нами.

Промышленные технологии

- 3D-печать пластика в космосе - новейшая разработка Made in Space

- Ваш путеводитель по композитной науке и технологии

- Как сделать форму для пластика, армированного стекловолокном

- Пластиковые застежки Craftech, используемые в новых технологиях рыбоводства

- Профессиональный производитель пресс-форм для литья пластмасс за лучшее предложение

- Литье пластмасс под давлением:современная технология

- Плата 101

- Технология поверхностного монтажа — что это такое?

- Допуск плоскостности в GD&T

- Профиль линии против профиля поверхности