Как уменьшить брак в производстве

Из всех компонентов, составляющих структуру себестоимости продукции промышленного производства, стоимость материалов является одной из самых затратных практически для любой отрасли. Конечно, без сырья и комплектующих не было бы производства. Но если слишком много материала отбраковывается из-за ненадлежащего качества, это может существенно повлиять на размер прибыли компании. Даже инструменты сами по себе могут быть дорогими!

В разных отраслях бракованный материал называется отходами. . Мало что так привлекает внимание руководства, как высокий процент брака. Проблема настолько критична, что, как и в случае с использованием рабочей силы и оборудования, программы по сокращению брака почти всегда являются частью инициатив производителей по постоянному совершенствованию.

Производители должны учитывать процент брака, а не сосредотачиваться исключительно на создании максимальной производительности, иначе прибыль сильно пострадает.

Но что именно попадает в категорию «ломового» материала? И как менеджеры могут активно работать над сокращением количества образующегося лома? Мы изучаем концепцию брака, как рассчитать процент брака и изучаем стратегии по сокращению брака и переделок в вашей работе.

Что такое Брак?

Производственный брак — это непригодный для использования материал, оставшийся после производственной операции, который будет утилизирован.

Брак можно разделить на несколько категорий, при этом он используется как общее определение для всего бракованного материала. Во-первых, это лом, который отбраковывается в виде сырья. Это может быть связано с порчей или несоответствием техническим характеристикам, таким как прочность на растяжение или предел прочности. Этот материал не подвергался дополнительной обработке или частичной обработке.

Во-вторых, частично переработанный лом. Многие промышленные товары производятся поэтапно, и сбой на любом этапе может означать, что деталь должна быть забракована. Это дороже, чем утилизация сырья, так как частично готовая деталь потребовала дополнительного труда.

В-третьих, готовая продукция должна быть утилизирована из-за несоответствия спецификациям. Некоторые из них можно переработать, добавив труда, чтобы отрегулировать деталь или превратить ее во что-то еще. Другие могут потребовать полной утилизации, если невозможно выполнить доработку.

Это пример бракованной детали. В этом случае отказ инструмента (сломанная концевая фреза на дне) привел к тому, что деталь немного отклонилась от спецификации. Поскольку нет возможности переработать этот компонент, его придется утилизировать вместе со сломанным инструментом.

Это пример бракованной детали. В этом случае отказ инструмента (сломанная концевая фреза на дне) привел к тому, что деталь немного отклонилась от спецификации. Поскольку нет возможности переработать этот компонент, его придется утилизировать вместе со сломанным инструментом.

Как измерить брак в производстве:уровень брака

Что такое уровень брака в производстве?

Скорость брака — это мера качества продукции и производительности, которая помогает производителям понять эффективность своих процессов. В то время как низкий процент брака свидетельствует о высокой эффективности производства, высокий процент брака может означать, что организация страдает от проблем с контролем качества и более низкого уровня операционной эффективности.

Как рассчитывается производственный брак?

Проще говоря, формула для коэффициента брака — это просто функция количества непригодных к использованию единиц, деленная на общее количество произведенных единиц. (Теоретически это противоположно выходу с первого прохода, при котором рассматривается количество произведенных пригодных для использования или качественных единиц, деленное на общее количество произведенных единиц).

Коэффициент брака =неиспользуемые единицы / общее количество произведенных единиц

Применение долларовых значений к этим бракованным деталям позволяет производителям провести анализ производственного брака, чтобы определить полную стоимость брака, которую несет бизнес.

Существует также более сложный (хотя и точный) метод измерения доли брака, который учитывает дополнительные виды отходов, чтобы обеспечить полное представление об образующемся ломе. Мастер планирования предлагает включить оценки этих отходов, чтобы получить более точную долю брака:

- Материалы

- Время доработки

- Энергия

- Обработка

- Стоимость утилизации

- Стоимость обеспечения качества

Что вызывает брак в производстве?

Брак может быть вызван рядом факторов и часто является результатом некачественных процессов. Обычно эти процессы препятствуют обслуживанию, настройке, качеству инструментов и обучению.

Любой лом увеличивает стоимость, а те, которые требуют дополнительного труда, увеличивают эти затраты еще больше. В сложных производственных условиях существует множество факторов, которые вызывают брак и переделку, в том числе:

- Неправильная настройка

- Плохое обслуживание оборудования

- Плохое обслуживание инструмента

- Низкое качество инструмента

- Ошибка оператора

- Проблемы обучения

- Ручная обработка

- Ошибки связи

- Неэффективные процедуры

- Плохое управление изменениями дизайна/спецификациями

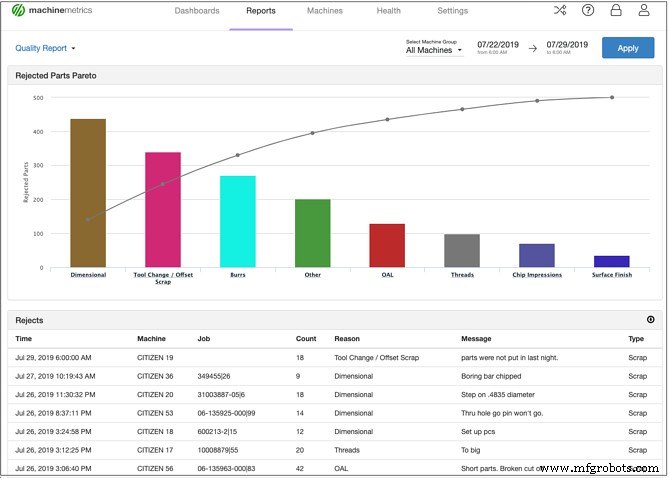

Диаграмма Парето забракованных деталей от MachineMetrics наглядно показывает, почему детали были отклонены. Это может помочь менеджерам по качеству и лидерам по постоянному совершенствованию корректировать процессы, чтобы устранить наиболее распространенные причины брака.

Диаграмма Парето забракованных деталей от MachineMetrics наглядно показывает, почему детали были отклонены. Это может помочь менеджерам по качеству и лидерам по постоянному совершенствованию корректировать процессы, чтобы устранить наиболее распространенные причины брака.

6 способов сократить количество брака и переделок

Многие методологии, такие как «бережливое производство» и «шесть сигм», призваны помочь устранить потери и улучшить рабочие процессы. Эти методологии дают компаниям структуру и процесс определения способов сокращения брака. К методам сокращения брака относятся процессы аудита, анализ первопричин и другие формальные процедуры для внесения изменений.

Существует также множество программных систем, которые помогают производителям контролировать свои процессы, чтобы обеспечить более высокий уровень качества продукции и сократить количество отходов.

Решения для мониторинга оборудования могут быть полезны для сбора точных производственных данных на уровне оборудования для точного измерения количества образующегося лома.

Ключом к сокращению брака является поддержка со стороны менеджеров и руководителей. Это может произойти в рамках более широкой инициативы по постоянному совершенствованию или путем реализации специальной программы по сокращению брака. Вот шесть способов начать работу:

1. Проведение аудита процессов

OEE многих производителей намного ниже, чем они предполагают. Нередко фактическая OEE находится в диапазоне 25-30%, в то время как менеджеры и руководители считают, что она на 20-30 пунктов выше. Это связано с тем, что процессы со временем меняются, а механизмы контроля для учета и корректировки этих изменений всегда выполнялись вручную.

Проведение аудита процесса является первым шагом в любом процессе сокращения брака. Без понимания текущего процесса в том виде, в котором он происходит, определение точек брака будет невозможно.

Большая часть лома будет связана с отходами, выявленными в шести крупных потерях:

- Разбивка

- Настройки и корректировки

- Небольшие остановки

- Снижение скорости

- Сокращение при запуске

- Отказ производства

Для каждого типа потери брака может быть проведен анализ первопричины, а также могут быть внесены изменения в процесс для уменьшения или устранения брака.

2. Улучшить коммуникацию и управление изменениями

Производство — это быстро развивающийся, шумный и продолжительный процесс. Иногда связь между вышестоящими и нижестоящими процессами отсутствует, и в результате могут возникать ошибки. То же самое относится к рукописным заметкам и тегам, где качество почерка, нечеткость и другие недостатки могут повлиять на следующий этап производства.

Сложные спецификации (BOM) также являются причиной коммуникационных цепочек на производстве. Если они должны сопровождать детали, есть вероятность ошибок, приводящих к браку. Это верно на уровне цеха, где обучение может отличаться от оператора к оператору в интерпретации спецификации.

Это также верно, когда изменения в проекте или спецификации не были сообщены или вносятся с задержкой по времени из-за ручных процессов. Точное информирование об изменениях в спецификации так же важно, как наличие четкой спецификации для всех этапов производства.

Практический пример:компания BC Machining практически избавилась от брака из-за износа инструмента и значительно сократила время переналадки, сэкономив 72 000 долларов США на каждом станке.

3. Просмотрите источники материалов

Качество производителя зависит не только от качества материалов и комплектующих, используемых для изготовления товаров, но и от качества материалов, используемых в производственных инструментах. В первом случае тщательный отбор материалов, таких как прочность на растяжение, консистенция сплава и методы производства поставщика, может повлиять на качество компании, когда эти материалы находятся в производстве.

В последнем случае режущие штампы, фрезерные головки и другие типы закаленных инструментов должны гарантированно резать материал, который они режут. Если рабочие характеристики инструмента будут хуже, это может привести к браку.

Управление поставщиками, проверка качества поставщиков и сертификация материалов и инструментов помогут снизить количество брака в цехе. Изменения в этих материалах, такие как спецификации и уведомления об изменении дизайна, должны тщательно отслеживаться при их внесении.

4. Пересмотрите и улучшите обучение

Традиционное производство в таких отраслях, как обработка прецизионных деталей с ЧПУ, полагалось на годы ученичества и обучения, чтобы оператор мог быстро освоиться. Многое из того, что знали операторы, основывалось на интуиции и «чувстве». Проблема с этим методом заключается в том, что «ощущение» не всегда является достаточно хорошим инструментом для предотвращения брака.

С другой стороны, обучение новых операторов тем же непроверенным процессам с неадекватными процессами управления изменениями и неправильным выбором материалов возлагает нагрузку на плечи оператора, а это означает, что вероятность брака почти гарантирована.

В дополнение к описанным выше шагам операторам необходим доступ к данным в режиме реального времени и информации о состоянии машин, чтобы принимать решения и предпринимать действия. Использование программного обеспечения, такого как MachineMetrics для мониторинга состояния и производства, означает, что операторы по-прежнему обучаются работе с оборудованием и профессиональным навыкам, необходимым для производства точных деталей. Они также обучены заранее отслеживать и реагировать на потенциальные браки.

5. Документируйте правильные вещи

Многие производители тонут в письменных документах от ручных процедур. Но когда дело доходит до наиболее важных аспектов документации, их не хватает. Итерации дизайна для активных продуктов всегда должны иметь определенный и отслеживаемый доступ. Сюда входят чертежи CAD и CAM, а также любые другие технические спецификации.

BOMS, документы по качеству (особенно относящиеся к соответствию и регулирующим органам) и другие важные элементы должны быть жестко структурированы. Они также должны принять участие в процессе аудита, чтобы убедиться, что он завершен.

6. Оцените стратегии обслуживания

В качестве шага вперед по сравнению с принципом «если это не сломано, не чините это», стратегии профилактического обслуживания послужили своей цели. Но процент брака по-прежнему выше, чем хотелось бы, при использовании профилактических методов, и большинству производителей еще предстоит выйти за их рамки.

Это связано с тем, что ручной мониторинг состояния требует большого труда, ручной проверки и измерения температуры, износа, истирания и многого другого. Износ и отказ инструмента могут быть не обнаружены с помощью стратегии профилактического обслуживания вручную, а данные могут быть опущены из-за ошибок, предвзятости или проблем с обучением. Традиционное техническое обслуживание не позволяет прогнозировать тонкие, глубоко укоренившиеся данные, такие как вибрация, консистенция масла и смазки, содержание твердых частиц и другие факторы.

Использование MachineMetrics для сокращения брака и переделок

MachineMetrics может отслеживать и автоматизировать ваши производственные операции, чтобы сократить брак и доработки, а также значительно улучшить процессы. Лучшая в своем классе платформа машинных данных MachineMetrics включает мониторинг производства, мониторинг состояния, профилактическое обслуживание и оптимизацию процессов.

Вот некоторые из способов, с помощью которых MachineMetrics снижает брак и доработки для механических цехов, операций литья под давлением и других отдельных производителей:

Рабочие процессы, уведомления и инструкции

Вся существующая в мире документация по аудиту и усовершенствованию процессов будет неэффективной, если она будет создаваться и управляться вручную. С помощью MachineMetrics рабочие процессы можно создавать и добавлять в систему с помощью функции триггеров и действий для настройки и автоматизации многих производственных операций.

Операторы могут видеть реальную операцию или задачу и при необходимости обращаться за поддержкой. Эти предупреждения соответствующему персоналу отправляются с машины и направляются к нужному ресурсу для решения проблемы, будь то менеджеры, техническое обслуживание или качество. Им также помогают рабочие инструкции, которые помогают им вести и понимать предпринятый процесс.

Точная документация

С MachineMetrics ручное перемещение документов может уйти в прошлое. Когда происходит брак, система может указать «почему», чтобы операторы, специалисты по техническому обслуживанию и менеджеры по качеству могли понять, что произошло. Это помогает быстрее выявить первопричину и предотвратить брак в будущем.

Автоматизированная точная документация также помогает группам контроля качества понять ключевые показатели эффективности, такие как «выход с первого прохода», чтобы можно было установить или скорректировать эталонные показатели. Поскольку данные и анализ поступают в режиме реального времени, менеджеры и технические специалисты могут быстро корректировать процессы, чтобы предотвратить брак и переделку.

Мониторинг состояния

Усовершенствованная технология мониторинга машин и аналитическое программное обеспечение от MachineMetrics могут помочь компаниям перейти от планов профилактического обслуживания к стратегиям профилактического обслуживания, чтобы выявить потенциальный брак и принять меры до того, как это произойдет.

Благодаря автоматизированному мониторингу состояния состояние машины отслеживается в режиме реального времени путем сбора диагностических данных. Это верно для механических датчиков IIoT, прикрепленных к станку, и высокочастотного обнаружения данных, которое прогнозирует отказ деталей и инструментов до того, как он произойдет. Как только возникнут проблемы, можно предупредить техобслуживание, чтобы гарантировать бесперебойную работу оборудования и отсутствие бракованных деталей.

Мониторинг инструментов

Благодаря мониторингу инструментов настройки можно контролировать на уровне, недоступном для обнаружения человеком. Это включает в себя вибрацию, температуру и другие переменные, которые предшествуют отказу инструмента.

Данные об этих событиях анализируются и сообщаются с помощью интуитивно понятных информационных панелей и человеко-машинных интерфейсов, поэтому оператор или специалист по техническому обслуживанию имеют полное представление о точном состоянии машины. В сочетании с высокочастотным анализом данных сотрудники могут видеть необнаруженные проблемы до того, как они возникнут.

Это гарантирует, что неточные детали, сломанные инструменты и другие проблемы с качеством будут предотвращены, а производителям не придется тратить материалы или инструменты впустую.

Начало работы с MachineMetrics

Автоматизация производственных операций с помощью MachineMetrics Machine Data Platform дает множество преимуществ, в том числе сокращение брака и переделок. Информация, предлагаемая платформой, позволяет операторам и менеджерам принимать быстрые меры, как только это произойдет или даже до того, как это произойдет. Информация контекстуализируется и становится доступной для всех, кому она нужна, с помощью предупреждений, уведомлений и информационных панелей.

С помощью MachineMetrics вы можете оптимизировать процессы и быть уверенными в том, что проблемы будут упреждающе решаться с использованием данных в реальном времени и расширенной аналитики. Ваша документация будет цифровой и мгновенно доступной в самой актуальной и точной форме, чтобы предотвратить использование устаревшей информации.

Использование MachineMetrics для снижения брака является частью широкого спектра преимуществ платформы. Компании могут полагаться на точные данные о машинах и производстве для анализа проблем, более быстрого анализа основных причин и предотвращения брака и переделок на уровне, невообразимом еще несколько лет назад.

Начните сокращать отходы сегодня

Заказать демонстрациюПромышленные технологии

- Как снизить затраты на переделку в производстве

- Как снизить затраты на рабочую силу при производстве без сокращения численности персонала

- Как стать лидером цифровых технологий в производстве

- Как реализовать программу производственного обучения

- Как беспроводная энергия меняет производство

- Насколько важно производство в Филадельфии?

- Как сократить энергопотребление в производстве

- Как использовать отслеживание партий в производстве

- Как уменьшить производственный брак?

- 8 эффективных способов сокращения производственных отходов