Как определить и уменьшить износ инструмента для повышения качества

При обработке с ЧПУ реальность такова, что контакт металла с металлом приводит к износу инструмента. Резка металла, шлифовка, сверление, растачивание и другие задачи являются частью механической обработки. А так как все эти действия происходят «металл по металлу», в какой-то момент что-то должно дать сбой.

Эта «отдача» проявляется в виде износа инструмента, когда регулярная эксплуатация означает, что инструменты со временем теряют поверхность, остроту и качество. Если оборудование и процессы контролируются и оптимизируются, этот износ будет постепенным и предсказуемым. В противном случае износ инструмента может привести к проблемам с качеством деталей и поломке инструмента.

Определение износа инструмента

Износ инструмента — это постепенный выход из строя станков в результате операции резания, что в конечном итоге приводит к выходу инструмента из строя.

Поскольку инструменты и заготовки находятся в постоянном контакте с сильным трением и трением, инструменты со временем подвергаются нагрузке. Это напряжение является результатом контакта металла с металлом и высокого напряжения и давления. Он также подвержен очень высоким температурам.

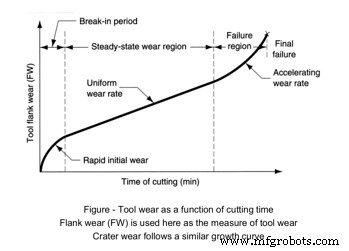

Выход из строя инструментов из-за износа является типичным, но его можно проанализировать и устранить с помощью мониторинга инструмента. Износ обычно происходит со временем и представляет собой постепенный отказ в кумулятивном процессе, влияющем на срок службы инструмента. Износ инструмента также будет варьироваться в зависимости от формы инструмента, глубины, смазочно-охлаждающей жидкости и скорости резания. Это влияет на остроту и эффективность инструмента и означает, что некоторые инструменты могут слегка изменять форму.

Источник

Источник

Виды износа инструмента

Износ инструмента зависит от многих переменных. Тип оборудования, твердость заготовки, количество операций, выполняемых с деталью, сила, приложенная для каждой задачи, и другие переменные факторы будут способствовать износу инструмента. Из-за этих переменных износ инструмента может принимать разные формы, в том числе:

Абразивный износ

В зависимости от конечного использования металлическое сырье в заготовках, используемых при обработке с ЧПУ, будет различаться по чистоте. Наличие примесей может привести к накоплению краевых фрагментов. Эти осколки могут испортить инструмент, со временем снижая его остроту и эффективность. Истирание – это механическая форма износа, которая чаще всего возникает при низкой скорости вращения шпинделя.

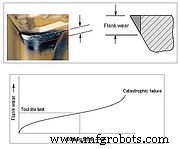

Износ с боков

Износ задней поверхности происходит параллельно режущей кромке и может привести к выходу из строя режущей кромки. Когда заготовки подвергаются абразивному и адгезионному износу, возникают высокие температуры, которые влияют на инструмент и рабочие характеристики заготовки. По мере увеличения износа задней поверхности скорость резания также должна увеличиваться.

Источник

Источник

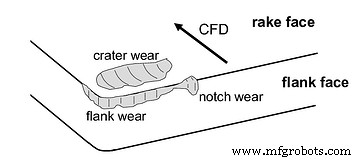

Кратерная одежда

Когда инструменты ударяются о рабочую поверхность на высокой скорости, образуется стружка, которая повреждает переднюю поверхность инструмента. Этот поток стружки по поверхности оставляет ямку или кратер, похожий на шрам. Образование кратеров является типичным видом износа инструмента, который может не влиять на качество инструмента, если только он не деформирует непосредственно режущую поверхность. Кратерный износ обычно происходит вблизи режущей кромки.

Источник

Источник

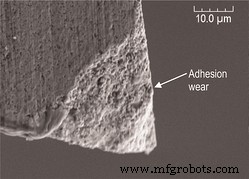

Адгезионный износ

Поскольку инструменты и трение заготовки вызывают высокие температуры, может произойти адгезионный износ. Здесь стружка, стекающая по поверхности инструмента, может сцепляться с самой поверхностью инструмента, как эффект точечной сварки. Это также может повлиять на точность размеров самой заготовки. Адгезионный износ может происходить чаще, если используется неправильная жидкость или неправильное количество жидкости.

Источник

Источник

Определение износа инструмента

Обнаружение износа инструмента может выполняться вручную путем наблюдения за машинистами и операторами или автоматически с использованием системы мониторинга инструмента. Исторически износ инструмента выявлялся только после того, как было замечено его воздействие, например, понимание того, что инструмент производит детали низкого качества. Однако с развитием автоматизированных программных решений заинтересованные стороны могут лучше определять износ инструмента и отказ инструмента, как только они происходят, или даже предсказывать и предотвращать их вообще. Вот некоторые из подходов к обнаружению износа инструмента:

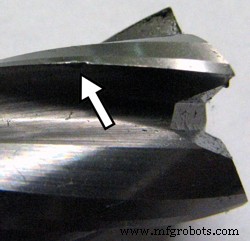

1. Чип

Выкрашивание происходит на режущей поверхности и создает шероховатую или поврежденную режущую кромку. Это может быть вызвано неправильной настройкой станка или неправильной фиксацией держателя инструмента. Это также может произойти с более крупными заготовками, где стружка может перемещаться до половины оборота, прежде чем на нее воздействует жидкость.

Источник

Источник

2. Термический крекинг

Детали, обработанные на станках с ЧПУ, выделяют избыточное тепло между инструментом и заготовкой. Управление этим теплом обеспечивает правильную скорость, правильную настройку инструмента для держателей инструмента и правильное количество жидкости. Если выделяемое тепло слишком велико или слишком мало, или если колебания температуры быстро меняются от резания к резу, это может повлиять на рабочие характеристики металла обрабатываемой детали. Это может привести к образованию трещин, расположенных равномерно и перпендикулярно режущей кромке токарного инструмента.

3. Перелом

Иногда повышенные силы резания между инструментом и заготовкой могут быть слишком велики, чтобы их можно было преодолеть. Эта сила вызывает внезапную и полную потерю инструмента и повреждение заготовки и, возможно, самого станка. Причины перелома могут заключаться в настройках глубины резания, скорости или подачи материала. Горячие точки на заготовке также могут стать причиной поломки из-за затупления инструмента, пока он не выйдет из строя. Предотвращение поломки инструмента позволяет избежать проблем с безопасностью и избежать простоев.

4. Надрезы

Когда инструмент касается плеча заготовки, трение двух частей может вызвать химическую реакцию на инструменте. В результате возникает как истирание, так и налипание, что может привести к износу задней поверхности. Чрезмерный износ может привести к полному отказу инструмента.

5. Пластическая деформация

Пластическая деформация является термической проблемой, когда материал в режущем инструменте размягчается. Если сорт материала заготовки выше, чем у инструмента, инструмент может изменить форму или потерять остроту. Этого повреждения можно избежать, понимая твердость инструмента по отношению к твердости материала и присущим ему рабочим характеристикам.

6. Ошибка

Выход из строя происходит, когда инструмент ломается или вообще ломается. Предотвратить поломку инструмента и даже катастрофический отказ можно, обеспечив надлежащие настройки скорости, глубины резания и усилия. Это также требует использования соответствующей жидкости. Неисправность также может быть обнаружена при наличии ненормальной вибрации или шума, указывающих на то, что держатель инструмента не соответствует спецификации.

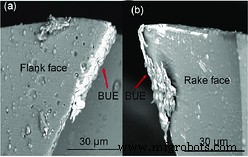

7. Наращенный край

Разное металлическое сырье для заготовок может иметь разные эксплуатационные характеристики. Они могут быть мягче или тверже в зависимости от металла. Когда металл более мягкий, может возникнуть эффект отжига, когда мягкий полурасплавленный металл прилипает к режущему инструменту. Если край нарастает слишком сильно, инструмент может выйти из строя. Надлежащая скорость и плавность могут уменьшить или устранить эту проблему.

Примеры BUE (Built-up Edge) на поверхностях инструмента. (Источник)

Примеры BUE (Built-up Edge) на поверхностях инструмента. (Источник)

Эффекты износа инструмента

Когда инструменты начинают приближаться к концу своего жизненного цикла или когда на них повлияло какое-либо событие, износ инструмента может вызвать определенные эффекты износа. Эти эффекты влияют на качество производимых деталей, эффективность оборудования или время простоя, связанное с вмешательством оператора. Важность понимания последствий износа инструмента заключается в том, что их можно использовать для разработки пороговых значений и алгоритмов для обнаружения и предотвращения износа инструмента в будущем.

Эффекты износа инструмента могут включать:

Увеличенная сила резания

По мере увеличения износа инструмента для компенсации может потребоваться увеличение силы резания. Будет допустимое увеличение допуска как для инструмента, так и для заготовки. Но если износ значителен, сила может превысить допустимый допуск и потребовать замены.

Повышенная температура резки

Трение металла о металл при резке, сверлении и других операциях на станке с ЧПУ всегда вызывает высокие температуры. Если смазочно-охлаждающая жидкость слишком низкая или не соответствует типу, это может привести к повышению температуры. Температура также может повышаться, если глубина резания слишком велика или если подача слишком велика. Наконец, более высокая скорость также может способствовать еще большему нагреву.

Сниженная точность производимых деталей

По мере износа точность детали снижается. Для любой заготовки будут приемлемые допуски. Но один тип износа инструмента может увеличиться до такой степени, что деталь выйдет из строя для этой операции резания, что приведет к потере детали. Несколько видов износа могут совпадать, вызывая каскадную деформацию и, следовательно, точность детали. Это может создать серьезную проблему качества, так как детали придется либо утилизировать, либо переделывать. Эффективное управление износом инструмента и понимание того, когда произойдет отказ, являются важной частью эффективного поддержания высокого качества.

Снижение срока службы инструмента

Различные типы износа инструмента, разная твердость между инструментом и заготовкой, а также повторяющиеся высокие и низкие температуры могут привести к сокращению срока службы инструмента. Этими факторами можно управлять на основе опыта и обучения, а также знаний оператора о заготовке и материале инструмента. Но их также можно контролировать с помощью передового программного обеспечения для мониторинга инструментов от MachineMetrics. Сокращение срока службы инструмента является управляемой проблемой при правильном автоматизированном мониторинге.

Плохая отделка поверхности

Чем критичнее износ инструмента, тем больше влияние на чистоту поверхности. Тупые инструменты могут привести к неровным или зазубренным поверхностям среза на заготовке. А сверление или резка могут вызвать наросты на поверхности или увеличение площади износа, способствуя образованию сколов и кратеров, влияя на чистоту поверхности. Особенно при высокоточной обработке это может привести к серьезным проблемам с качеством, а это означает, что детали придется либо перерабатывать, либо утилизировать.

Экономика резки

Резка и механическая обработка являются дорогостоящими производственными технологиями. Износ инструмента может повлиять на высокую стоимость оборудования, обучение операторов, высококачественную оснастку и правильный выбор исходного сырья для заготовки. Каждое сокращение срока службы инструмента и каждая бракованная заготовка увеличивает стоимость цикла и снижает размер прибыли. А изношенные инструменты также представляют опасность для оператора и машины, поскольку могут привести к еще большим затратам на ремонт.

6 методов снижения износа инструмента

1. Распознавайте предупреждающие знаки

Изношенные инструменты будут демонстрировать наблюдаемое и предсказуемое поведение во многих, но не во всех случаях. Сила резания при повышении температуры и другие факторы износа могут создавать признаки, проявляющиеся в виде вибрации или шума. Изучение этих знаков может помочь операторам приспособиться к уменьшению износа.

2. Распознавание типов износа инструмента

Как обсуждалось выше, существует множество видов износа инструмента. Некоторые механические; другие могут быть созданы из-за настроек оборудования или ошибки оператора. А некоторые, такие как управление температурой, требуют искусного танца, чтобы создать наилучшие условия для уменьшения износа. Крайне важно, чтобы операторы знали типы износа инструмента и то, что каждый из них может быть вызван различными обстоятельствами, возникающими по отдельности или в сочетании друг с другом.

3. Будьте внимательны к температурным эффектам

Высокая температура в процессе механической обработки металла по металлу неизбежна. Но управление температурой имеет решающее значение. Если все сделано правильно, большая часть тепла отводится вместе с отлетающей стружкой.

4. Используйте подходящую охлаждающую жидкость

Поскольку отлетевшая стружка передает так много тепла, необходимо использовать правильный тип и количество СОЖ для удаления стружки и отвода избыточного тепла. Понимание материала заготовки и инструмента, а также спецификаций, скорости и скорости подачи будет определять норму подачи охлаждающей жидкости во время резки.

5. Учитывайте материал заготовки

Металлы имеют совершенно разные эксплуатационные характеристики. Закаленные металлы могут создавать более высокую температуру и требовать большей силы, в то время как более мягкие металлы с более низкой температурой плавления могут иметь более высокий нарост на кромке. Знание эксплуатационных характеристик исходного сырья, качества и характеристик инструмента и даже возраста и возможностей станка может помочь вам выбрать правильный инструмент для подходящего металла.

6. Подберите инструмент к задаче

Выбор инструмента имеет решающее значение и должен учитывать остроту, геометрию инструмента, покрытие и функции. Этот выбор также требует понимания типов и возраста оборудования, а также возможностей удерживания инструмента в зависимости от исходного сырья.

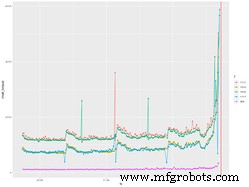

Как применять эти методы с помощью MachineMetrics Tool Monitoring

Традиционно износ инструмента был экспериментальным. В операции механической обработки операторы должны были пройти годы обучения, чтобы научиться «чувствовать» и наблюдать, когда инструмент подвергается чрезмерному износу. А многие настройки и параметры были определены экспериментально или просто приняты на основе графиков, предоставленных OEM-производителями станков. Но этот подход очень неточен, что приводит к низкому качеству деталей, неиспользованному сроку службы инструмента и чрезмерному времени простоя.

К счастью, снижение износа инструмента и управление им можно быстро и эффективно автоматизировать с помощью системы мониторинга инструментов MachineMetrics. Настройки можно отслеживать в той степени, в какой это невозможно без вмешательства человека, а об изменениях сообщают с помощью интуитивно понятных информационных панелей, которые точно отображают состояние машины. MachineMetrics может даже анализировать частоту сигналов внутри станка, чтобы прогнозировать отказ инструмента.

Понимание и анализ, предлагаемые программным обеспечением, могут принести немедленную пользу для оптимизации процессов, решения необнаруженных проблем и определения решений для снижения затрат, повышения качества и увеличения производительности. Чтобы узнать, как MachineMetrics может предоставить решения, которые помогут вам управлять износом инструмента и контролировать его износ, а также получать максимальную отдачу от инструмента и оборудования, закажите демонстрацию сегодня.

Прогнозирование и предотвращение отказов инструмента:пример использования BC Machining

Компания BC Machining, производитель готовых металлических деталей, производила такое большое количество лома, что им приходилось запускать свои машины на 200% мощности только для того, чтобы достичь своих производственных целей. Не зная, когда инструменты изношены или вот-вот сломаются, BC Machining накопила значительные затраты на производство лома и замену сломанных инструментов.

Чтобы предотвратить образование брака и максимально увеличить срок службы инструмента, они заключили партнерское соглашение с MachineMetrics. Прочтите наш пример из практики, чтобы узнать, как компания BC Machining практически избавилась от брака из-за износа инструментов, значительно сократила время их замены и ежегодно экономила 72 000 долларов на каждом станке. Прочитайте полный пример из практики.

Промышленные технологии

- Что такое сварочный дым? - Опасности и как их уменьшить

- Что такое сварочные брызги и как их уменьшить?

- Как рассчитать и улучшить доступность машины

- Как снизить производственные затраты за счет повышения качества?

- Как использовать документацию по качеству для улучшения производства?

- Как уменьшить количество ошибок и улучшить систему качества продукции?

- Как сократить время простоя и повысить производительность

- Как повысить производительность и качество производства в промышленных условиях

- Что такое отклонение инструмента при обработке с ЧПУ и как его уменьшить?

- Как обеспечить стабильное качество и довольных клиентов