Как избежать незапланированных простоев:3 способа, которыми могут помочь технологии

Поскольку незапланированные простои ежегодно обходятся промышленным предприятиям в миллиарды долларов, технология, которая может помочь вам избежать сбоев оборудования или справиться с ними, просто необходима.

Незапланированные простои представляют собой значительный бизнес-риск.

Исследования, проведенные консалтинговой фирмой Deloitte, показывают, что незапланированные простои заводов обходятся промышленным предприятиям более чем в 50 миллиардов долларов в год.

По этой причине логично, что магазины будут делать все возможное, чтобы избежать таких сюрпризов, как заклинившие подшипники шпинделя, неисправные контроллеры и серводвигатели, которые больше не вращаются. Хорошая новость:избежать таких неприятностей не так уж сложно.

Вы, вероятно, уже знаете, что увеличение срока службы шпинделя в обрабатывающих центрах достигается за счет использования высококачественных, хорошо обслуживаемых инструментов и сбалансированных узлов резцедержателей. Избегайте чрезмерной длины инструмента, чтобы свести к минимуму радиальные нагрузки на подшипники шпинделя, регулярно проверяйте прочность тягового стержня с помощью имеющегося в продаже калибра и протирайте установочные поверхности при смене инструмента.

Аналогичные рекомендации существуют для токарных станков с ЧПУ и любого другого станка, каждый из которых будет иметь более длительный срок службы за счет реализации надежной программы профилактического обслуживания, которая включает в себя основные элементы обслуживания, такие как регулярная очистка и смазка станка, контроль смазочно-охлаждающих жидкостей. , а также регулярный контроль осевого движения с помощью шарового устройства или эквивалентного устройства для устранения потенциальных проблем до того, как они начнутся. При этом современные технологии предлагают владельцам и операторам станков ценное оружие в борьбе с незапланированными простоями станков, начиная с мониторинга.

Использование силы

Грэм Иммерман, вице-президент по маркетингу компании MachineMetrics, расскажет вам, что сегодня практически все оборудование с ЧПУ оснащено датчиками, которые генерируют ценную информацию о состоянии станка, рабочих температурах, потребляемой мощности шпинделя и сервопривода, кодах аварийных сигналов и т. д. доступны для просмотра со смартфона, планшета, ПК или настольного компьютера. Работа его команды состоит в том, чтобы предоставить магазинам программные инструменты, необходимые для сбора этой информации, а затем использовать ее для а) повышения производительности и б) устранения темы этой статьи:незапланированных простоев.

«Существуют буквально сотни способов сократить время простоя оборудования, и первый шаг к этому — получение данных, необходимых для принятия более эффективных решений», — говорит Иммерман. «Имея это в виду, один из первых вопросов, который должен задать любой магазин, это:«Какого времени простоя вы пытаетесь избежать?» К нам постоянно обращаются клиенты за помощью в прогнозировании поломки машины, и хотя это, безусловно, то, с чем мы можем им помочь, это может не обеспечить максимальную отдачу от инвестиций ».

В одном примере Иммерман отмечает, что производство некачественных деталей в конечном итоге приводит к переделке, требующей импровизированных изменений графика. Это может не попасть в категорию «незапланированных простоев», но не менее разрушительно и дорого. То же самое относится к переоценке или недооценке времени цикла при цитировании работы. Первый из них приведет к избыточным мощностям или пробелам в производственном графике, которые могут быть не заполнены, в то время как последний вызовет ту же проблему, что и только что описанный сценарий переделки (то есть слишком много работы и недостаточно часов для завершения). Это); хотя причина простоя в каждом случае отличается от причины поломки станка, последствия не менее вредны.

«Слишком часто данные, необходимые для расценки работы, поступают из системы ERP, электронных таблиц или даже обоснованных предположений, ни одно из которых не может быть точным», — говорит Иммерман. «Вот почему магазины должны собирать как можно больше информации из своих производственных цехов. Это не только помогает выявить потенциальные проблемы, которые напрямую приводят к простою оборудования, но, что не менее важно, помогает выявить скрытые возможности. Часто лучший способ сократить время простоя — это оптимизировать процессы и разработать точные стандарты работы. Я знаю одного клиента, который сократил свое годовое время простоя на 4,5 млн долларов, просто поняв, сколько времени на самом деле уходит на настройку машины».

Как избежать сбоя

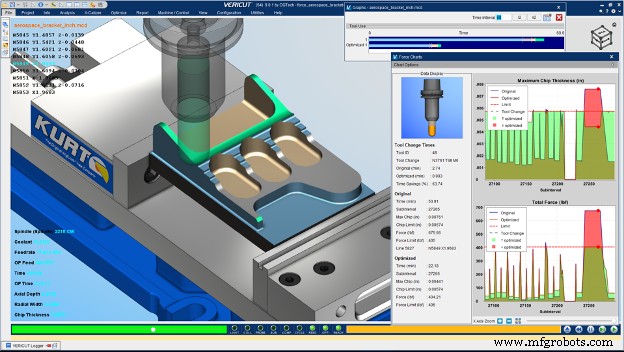

Больно созерцать, но самая неприятная причина незапланированных простоев — это вышедший из строя станок. По словам Джина Гранаты, специалиста по продуктам Vericut в CGTech, сбоев легко избежать с помощью программного обеспечения для моделирования и оптимизации траектории. Поскольку эти системы могут воспроизвести всю среду станка — от самой большой панели из листового металла до самого маленького винта и всего, что между ними — они дают пользователям возможность тестировать программы ЧПУ вне станка, в виртуальном мире, где сбои — не более чем яркие события. красные цвета и некоторый ругающий текст, тем самым устраняя прикусывание ногтей, используют метод электронной остановки для проверки программы, распространенный в слишком многих магазинах. А поскольку программное обеспечение для имитации траектории движения инструмента считывает фактический G-код, используемый станком с ЧПУ, также можно выявлять ошибки, приводящие к потере времени, в постпроцессоре, опять же, в безопасной виртуальной среде.

Помимо своего желания устранить болезненные ощущения и время простоя, связанные с авариями машин, Граната согласен с тем, что Циммерманн сказал ранее об оптимизации машин. С этой целью он указывает на программное обеспечение Force компании, которое, по его словам, оптимизирует траектории движения инструмента в зависимости от того, на что способны каждый режущий инструмент и станок, учитывая материал заготовки и используемые режущие инструменты.

«Каждый производитель режущего инструмента скажет вам, что его инструмент можно использовать сильнее, если условия обработки соответствуют инструменту, и оптимизация — лучший способ добиться этого», — говорит он. «Force рассчитывает идеальные скорости подачи для каждого режущего инструмента, которые обеспечивают действительно постоянную толщину стружки для обработки, одновременно ограничивая чрезмерные усилия обработки и поддерживая мощность шпинделя на безопасном уровне. Это приводит к значительному сокращению продолжительности цикла, более высокому качеству обрабатываемых деталей, значительному увеличению срока службы инструментов и станков с ЧПУ и гораздо меньшему количеству неожиданностей, которые вызывают непредвиденные простои».

Отказ от бумаги

В конце концов, изучение того, как сократить время непредвиденных простоев, в основном связано с тем, чтобы сделать производственные операции более предсказуемыми и эффективными. Райан Циммерманн, директор по развитию бизнеса компании Visual Knowledge Share (VKS) Ltd., считает, что одним из лучших способов добиться этого являются цифровые рабочие инструкции. Впервые разработанная 50-летней мастерской по производству листового металла в Монреале, VKS дает производителям возможность легко передавать текст, фотографии, видео, аудиозаписи и любые другие носители, необходимые для передачи значимых инструкций в цех.

Однако он делает еще один шаг вперед, собирая данные, вводимые оператором, и данные, связанные с KPI, в режиме реального времени, повышая видимость потерь и предоставляя возможности для постоянного улучшения.

«Каждый день производитель сталкивается с множеством проблем, но некоторые из наиболее устойчивых связаны с нехваткой квалифицированной рабочей силы, потерей племенных знаний и конкурентным рынком», — говорит Циммерманн. «Когда компания слишком сильно полагается на своих старших операторов, они неизбежно подвергаются высокому риску потери производительности и сбоев в процессах. Стандартизируя передовой опыт в цифровом, безбумажном формате, компании могут обеспечить успешное сохранение своего «капитала знаний», упрощая адаптацию и интеграцию новых сотрудников в своем магазине. Как и в случае с другими решениями, обсуждаемыми здесь, четкие стандарты и рекомендации могут помочь оптимизировать процессы настройки и обслуживания, помогая повысить доступность станков и сократить время простоя».

Как вам удается избегать незапланированных простоев в вашем магазине? Поделитесь своими мыслями и идеями в комментариях ниже.

Какие шаги вы предпринимаете, чтобы избежать незапланированных простоев?

Поскольку незапланированные простои ежегодно обходятся производителям в миллиарды долларов, технология, которая может помочь вам избежать или управлять отказом оборудования, просто необходима.

Как вам удается избегать незапланированных простоев в вашем магазине?

Поделитесь своими мыслями и наблюдениями, приняв участие в нашем опросе.

Какие из этих шагов вы предпринимаете, чтобы избежать незапланированных простоев?

Промышленные технологии

- 7 способов сократить время простоя за счет обновления технологии обслуживания

- Как технологии Интернета вещей могут помочь окружающей среде

- Как автоматизация может помочь сегодняшним складским работникам

- ИИ может помочь сделать цепочки поставок устойчивыми

- Как машинное обучение может помочь производителям в борьбе с изменением климата

- Три способа, которыми любой производитель может использовать облачную технологию

- 3 способа, которыми окружающая среда может повлиять на ваш двигатель переменного тока

- Утилизация MWF может помочь сократить количество отходов охлаждающей жидкости машины

- Коботы и производство:3 способа совместной автоматизации могут помочь вашему цеху

- Как подключенные технологии могут помочь решить проблемы цепочки поставок