Как сократить время настройки:до 15 минут

Сколько времени требуется вашей мастерской, чтобы настроить типичную работу на токарном станке с ЧПУ или обрабатывающем центре? Несколько часов? Как насчет половины смены или больше? Вот три способа достичь не столь волшебного числа в 15 минут, цели, к которой должны стремиться все магазины.

Четверть часа. Кто-то может возразить, что это все, что нужно для создания повторной работы, и они предположат, что некоторые мастерские добиваются этого даже на новых деталях.

К сожалению, недостаточное количество производителей понимают это.

Выполните быстрый поиск в Google по запросу «сокращение времени наладки станков с ЧПУ», и вы увидите статьи, написанные 20 или более лет назад, в большинстве из которых рекламируются те же инструменты, которые мы собираемся здесь обсудить.

И хотя технологии значительно улучшились с того, казалось бы, древнего века, а стоимость быстросменных инструментов и автономных систем предварительной настройки снизилась, слишком многие механические мастерские по-прежнему полагаются на свои устаревшие процедуры настройки:откатывание в своих 6-дюймовых станочных тисках с контрольным индикатором, выполняя ручную приладку инструмента с помощью того же искателя кромки, который они использовали в профессиональном училище, и стоя перед ЧПУ, проходя программы по одной строке за раз, одной рукой на переопределение скорости подачи, а другой — над кнопками остановки подачи и аварийной остановки.

Пит-стоп

При условии, конечно, что эти магазины все еще работают. Горькая правда заключается в том, что объемы производства продолжают падать, геометрия деталей становится все более сложной, а квалифицированных механиков стало еще меньше, чем когда те устаревшие статьи были впервые опубликованы. Механические мастерские, которые еще не участвовали в программе сокращения времени наладки, будут продолжать видеть, как их маржа падает, а время наладки потребляет больше доступного машинного времени.

Так что же с этим делать? Стив Вайс, сервисный инженер PIP Lean компании Sandvik Coromant в Мебане, Северная Каролина, высказал несколько предложений.

«Лучший способ начать — собрать небольшую команду из вашего цеха и переднего офиса, — говорит он.

«Удивительно, что офисный работник может видеть, а продавец — нет, но один человек не может сделать это в одиночку, потому что вам нужно заручиться поддержкой всех участников», — добавляет он.

«Затем запишите на видео полную настройку машины. Некоторые определяют это как «от последней завершенной детали до первой завершенной детали», но другие также включают время проверки после установки. После записи попросите команду просмотреть процесс и разобрать все, что они видят, что тратит время впустую. Внесите изменения, запишите на видео другую настройку и повторяйте, пока не добьетесь желаемых результатов».

Назад к нулю

Vice отметила несколько общих проблемных областей, включая доступность материалов, готовность станков, организацию ручных инструментов и оснастки, а также подготовленность рабочего места.

Брэд Эванс, руководитель группы стационарных заготовок в компании Schunk Inc. в Моррисвилле, Северная Каролина, согласен с этим последним пунктом, но добавляет, что для достижения максимального сокращения времени наладки в этой области требуется перезагрузка цеха, особенно для магазинов, желающих внедрить автоматизированное, стратегия отключения света.

Перезагрузка, о которой он говорит, — это удержание нулевой точки, которое в случае Шунка называется VERO-S. Благодаря фиксированным зажимным модулям и фиксирующим ручкам, напоминающим те, что используются в державках с крутым конусом, системы с нулевой точкой исключают только что описанные трамплины и поиск кромки. Рабочие координаты заданы заранее, а переход от приспособления к тискам, поддону или отдельной детали буквально занимает секунды. Более того, эти системы являются как модульными, так и штабелируемыми, что снижает потребность в специальных приспособлениях и обеспечивает точность позиционирования до 0,005 миллиметра (0,0002 дюйма) или выше.

Компания Schunk сделала еще один шаг вперед в этой концепции, сделав многие из своих модулей VERO-S готовыми к автоматизации.

«Мы наблюдаем гораздо больше использования коботов [коллаборативных роботов] и роботов, поэтому добавили порты для пневматической и гидравлической активации, а также датчики зажима и возможности автоматического продувки», — говорит Эванс. «Мы давно осознали, что производство становится автоматизированным, и, помимо решения проблемы более быстрой переналадки, мы хотели помочь нашим клиентам сделать этот переход».

Установи, не забудь

Дитмар Молл также много говорит о сокращении времени на переналадку. Директор по развитию бизнеса компании Zoller Inc. в Анн-Арборе, штат Мичиган, Молл предлагает следующую загадку:

«Когда самолет приносит деньги авиакомпаниям? Когда он не сидит на земле», — шутит он. «Теперь сравните этот пример со станком. Опять же, токарные станки с ЧПУ и обрабатывающие центры приносят прибыль компании только тогда, когда шпиндель вращается и станок производит стружку, а не когда он простаивает. Так что, если вы используете свое дорогое оборудование для изготовления режущих инструментов и поиска поправок, вы теряете деньги. Это очень просто."

Да, но автономные предустановщики инструментов стоят дорого, утверждают многие магазины, особенно те, у которых всего несколько единиц оборудования с ЧПУ. Молл утверждает, что этот аргумент ошибочен.

«На самом деле больше всего в пресеттере нуждаются небольшие магазины, — говорит он. «Это связано с тем, что чем меньше у вас машин, тем выше необходимость максимизировать их эффективность. Хуже того, в этих магазинах чаще всего происходят самые большие перенастройки».

Zoller и другие производители пресеттеров предоставляют калькуляторы ROI на своих веб-сайтах. Подключите почасовую ставку вашего магазина и соответствующую операционную информацию, и вы быстро обнаружите, что инвестиции, по всей вероятности, не представляют никакой сложности. А для тех, кто говорит:«Хорошо, но у нас есть датчики на нашей машине, поэтому нет необходимости в предварительной настройке в автономном режиме», есть еще много всего, что нужно учитывать.

Зондирование имеет место

Во-первых, измерение параметров станка в процессе производства является обязательным условием для измерения деталей и обнаружения поломки инструмента во время производства без присмотра или с небольшим присутствием. Он также служит для определения рабочих координат, по крайней мере, для тех, кто еще не получил только что переданное сообщение о нулевой точке. Но для всех остальных это просто способ безошибочного ручного переключения, который на самом деле мало что делает для сокращения времени настройки.

Вот почему компания Zoller заключила партнерское соглашение с MSC Industrial, чтобы предложить два недорогих блока предварительной настройки:Smile Basic и Smile 420 Pilot», — говорит Молл. «Первый из них вполне подходит для магазинов без централизованного склада инструментов, а второй поможет им на пути к нему».

Несмотря на отличные советы, данные до сих пор, это только верхушка айсберга сокращения времени установки.

ПОДГОТОВКА:оценка состояния производства в США:

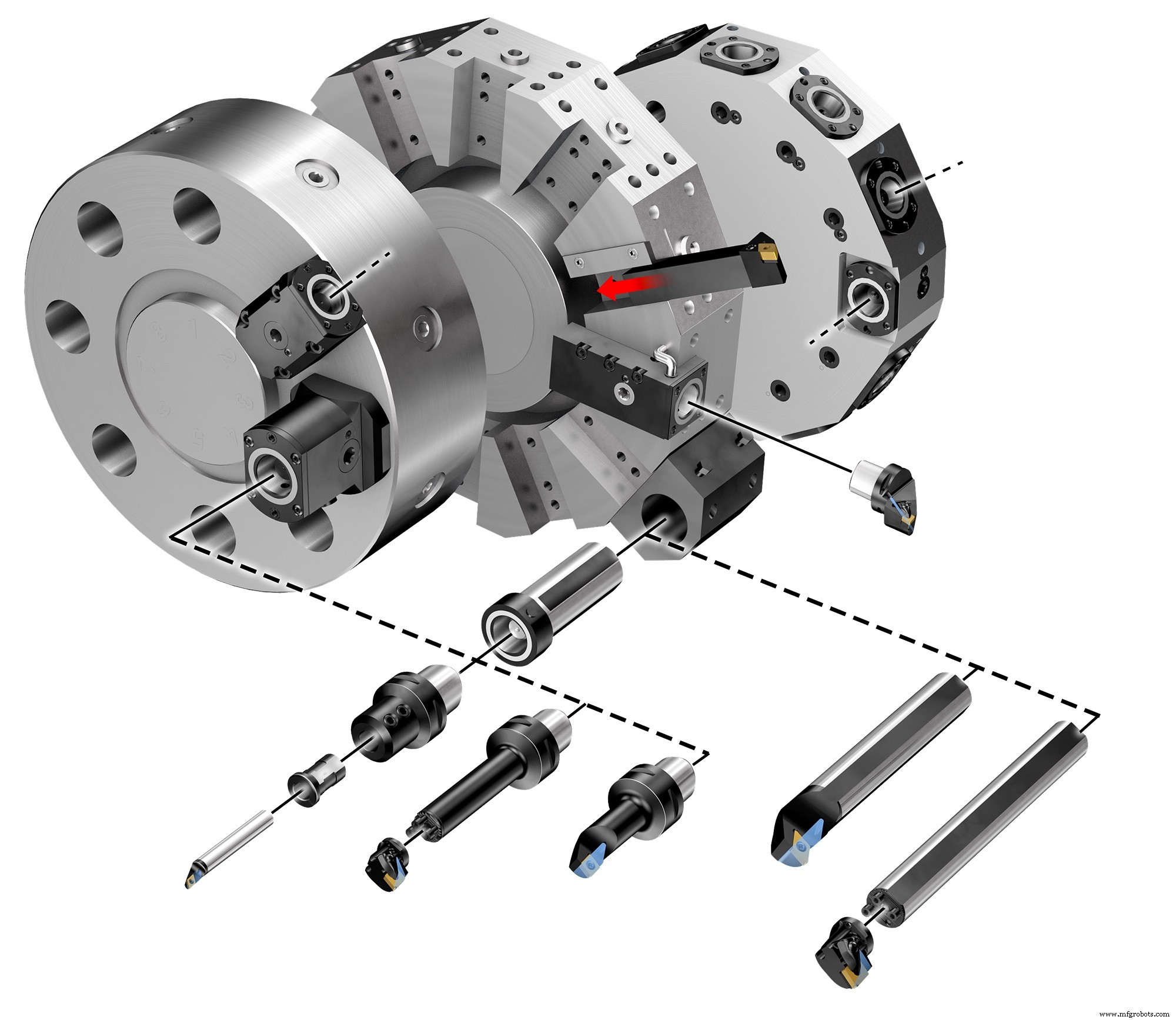

Sandvik Coromant и другие компании предлагают быстросменные системы крепления инструмента, необходимые для автономной предварительной настройки инструмента на токарном станке с ЧПУ. Существует программное обеспечение для моделирования траекторий, которое позволяет избежать иногда захватывающих программных испытаний, описанных в начале этой статьи. Имеются стандартизированные библиотеки режущих инструментов и автоматизированные КИМ для цеха (таким образом устраняется узкое место в помещении контроля качества), а также хорошо организованные инструментальные шкафы с дозирующими устройствами, управляемыми программным обеспечением.

Список можно продолжать и продолжать, и, как указывалось ранее, большая часть из них существует уже несколько десятилетий. Так чего же ты ждешь? Начни считать.

Быстрый опрос:сокращение времени настройки

Активная работа над сокращением времени настройки поможет сохранить конкурентоспособность вашего объекта.

Какой из этих советов по сокращению времени настройки вы могли бы попробовать в следующий раз?

Промышленные технологии

- Уменьшите количество узких мест с помощью 5 простых инструментов

- Как сократить энергопотребление в производстве

- Что такое сварочный дым? - Опасности и как их уменьшить

- Что такое сварочные брызги и как их уменьшить?

- Устройство смены паллет сокращает время настройки

- Как сократить время цикла в автомобильной обработке

- Как уменьшить производственный брак?

- Как снизить производственные затраты за счет повышения качества?

- Промышленность:сократить время переналадки

- Как сократить время простоя и повысить производительность