Аэрокосмическая промышленность и оборона в центре внимания:компоненты шасси

В третьей части нашей серии статей об аэрокосмическом производстве мы подробно рассмотрим производство компонентов шасси с прицелом на то, что производители инструментов получают, работая с некоторыми из крупнейших аэрокосмических производителей и субподрядчиков в отрасли.

В этом году мы углубились в производство крыльев самолетов и компонентов двигателей для аэрокосмической и оборонной промышленности. Теперь мы углубимся в компоненты шасси.

Являясь одной из наиболее ответственных частей самолета, системы шасси несут большую нагрузку. Буквально весь вес самолета, истребителя или вертолета приходится на шасси во время руления, посадки и взлета. И в зависимости от того, где приземляется самолет, например, на авианосец посреди Тихого океана, материалы, из которых изготовлено шасси, могут различаться.

«Убирающееся шасси, которое сейчас является обычным явлением на коммерческих и военных самолетах, было впервые разработано для самолета Triad Гленна Кёртисса в 1911 году», — говорится в сообщении в блоге Национального музея авиации и космонавтики.

Шасси самолета влияет на то, как он ведет себя на земле, а также на то, как самолет ведет себя в небе, поскольку оно влияет на другие аспекты, включая вес, производительность и надежность.

Мы беседуем с тремя ведущими производителями инструментов в отрасли, чтобы узнать о проблемах, связанных с материалами, и нюансах резки металла, а также обсудим реальные примеры, когда инструменты и обработка изменили ситуацию для производителей аэрокосмической отрасли.

Материалы, используемые в современных компонентах шасси

В основном поставщики инструментов говорят, что они видят два основных типа материалов в крупных компонентах современных шасси, которые включают либо 300M, низколегированную сталь, очень твердую, либо Ti-5553, титановый сплав, известный своей прочностью и износостойкостью. прокаливаемость.

«В коммерческих самолетах Boeing и Airbus используют оба этих материала, но это зависит от требований к нагрузке модели самолета», — говорит Скотт Кози, инженер по применению Seco Tools.

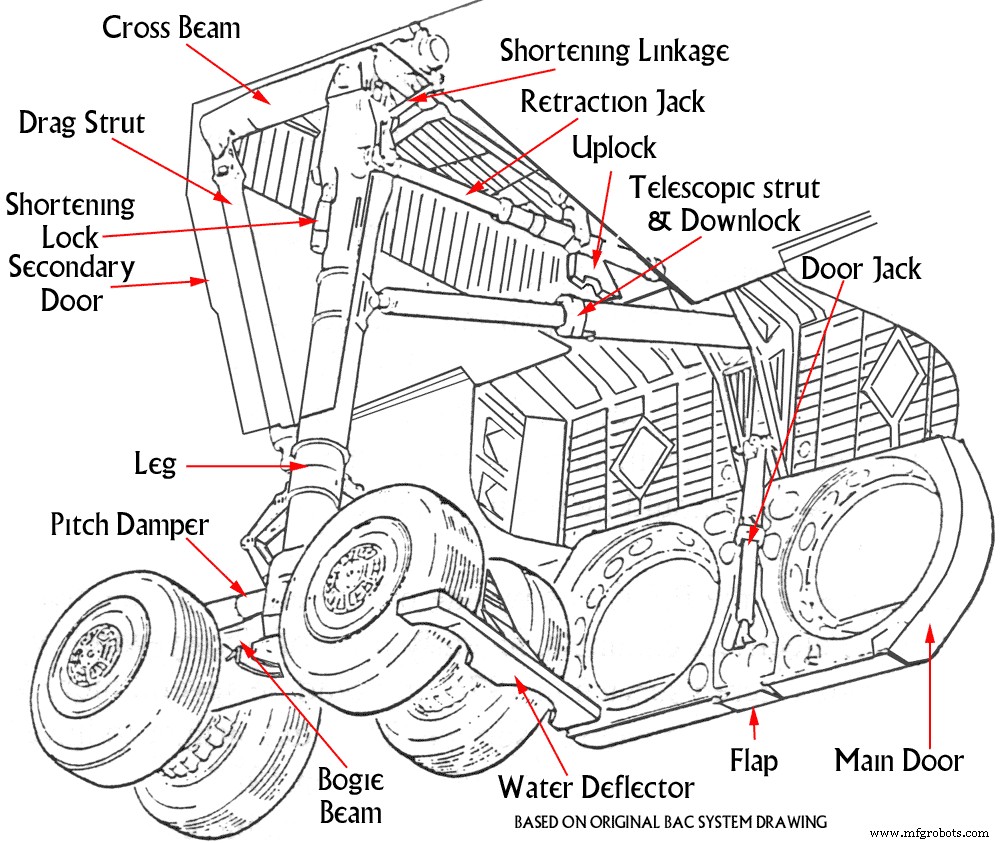

Большинство этих типов материалов используются в различных компонентах шасси, включая балку тележки, распорки, реактивные рычаги и стойку, которую также иногда называют «главным цилиндром».

Источник:Concordesst.com

Но есть и другие материалы, используемые в других компонентах шасси, в том числе алюминий, легированная сталь 4340 и некоторое количество титана, который часто используется в кронштейнах, скобах и звеньях шасси, объясняет Кози.

В шасси есть и другие более мелкие компоненты, в том числе фланцы, карманы, рассверленные отверстия, расточенные отверстия и множество точек соединения, — говорит Марк Фрэнсис, штатный инженер по аэрокосмической и оборонной промышленности Kennametal. Например, отверстие может иметь диаметр от 8 до 10 дюймов и глубину 36 дюймов. Для выполнения задачи вам потребуются специальные инструменты и процессы.

«Еще один материал, который мы видим для очень специфических вариантов использования авианосца, — это использование AerMet 100 — труднообрабатываемой высокопрочной стали», — говорит Фрэнсис. «Он может выдерживать высокие ударные нагрузки — подумайте о сопротивлении разрушению и ударной вязкости, необходимых для посадки авианосца на короткую взлетно-посадочную полосу авианосца, — а также обладает высокой коррозионной стойкостью к соли и воде в океане».

AerMet 100 используется почти исключительно на истребителях, направляющихся на авианосцы.

<сильный>  Нужен ответ на технический вопрос? Задайте вопрос технической команде MSC Metalworking на форуме.

Нужен ответ на технический вопрос? Задайте вопрос технической команде MSC Metalworking на форуме.

Самые сложные области компонентов шасси для обработки и производства

Как вы можете себе представить, самые большие компоненты шасси могут медленно обрабатываться, а именно из-за их размера. Такие детали, как главный цилиндр и балка грузовика, которую обычно называют «осевой балкой», могут достигать высоты примерно 25 футов.

К другим сложным деталям относится ползунок, или «внутренний цилиндр», — говорит Кози.

«Внутренние отверстия в этих деталях могут иметь длину до 70 дюймов», — говорит Атул Шарма, инженер по аэрокосмическим приложениям Seco Tools. «Они очень большие и длинные. И допуск может быть трудно удержать при резке. Зажим может быть проблемой».

Все производители инструментов, с которыми мы разговаривали, ясно дали понять, что такие большие детали часто обрабатываются медленно. Существует предположение, что вы можете обрабатывать 300 миллионов материалов с большой площадью поверхности в футах в минуту. Но реальность такова, что эти большие детали просто слишком тяжелые и большие, и для них требуется специальное крепление, чтобы предотвратить вибрацию деталей и максимально использовать возможности режущего инструмента.

Но по сравнению со многими никелевыми сплавами, материалами Waspalloys и Rene эти стальные и титановые материалы не являются невероятно сложными, — объясняет Билл Дуроу, руководитель отдела глобальных инженерных проектов в аэрокосмической отрасли Sandvik Coromant.

«Во многих случаях это масштаб компонентов. Они огромные», — говорит Дуроу. «И нет ничего однородного. Они часто имеют странную форму, поэтому вы не можете просто бросить их на токарный станок. Часто производители аэрокосмической техники используют станки с большим отверстием или большие портальные станки, что занимает много времени».

Посмотрите системы шасси от проектирования до производства и готовой детали. Источник:Safran Landing Systems

Производители инструментов наблюдают тенденцию некоторых производителей аэрокосмической отрасли переходить от портальных станков и фрезерования отверстий к обработке по оси B и использовать токарно-фрезерные станки для меньшего количества настроек и фиксации, а также выполнять 4-5-осевое профилирование вокруг деталей.

Но этот новый метод требует большего программирования и нового подхода к геометрии резки, чтобы повысить эффективность производства шасси. Нередки случаи, когда на изготовление шасси от начала до конца уходят месяцы.

Что нового в аэрокосмической отрасли? Инновации в аддитивном производстве. Читать “ Удивительная эволюция 3D-печати в аэрокосмической и оборонной промышленности ».

Обработка шасси в реальном мире

Вот три реальных примера изготовления деталей и компонентов шасси, где правильная оснастка или новый подход оказали влияние.

Торсионное звено

Вызов: Клиент Seco Tool боролся с торсионным звеном — областью шасси, которая соединяет вместе внутренний и внешний цилиндры — при резке титанового материала 10-2-3. Время цикла составляло 60 часов с шестью различными настройками. Клиент всегда сильно запаздывал с доставкой деталей и был на грани потери контракта с OEM-производителем.

Решение: Seco Tools сотрудничала с заказчиком и партнерами, чтобы решить проблему механической обработки заказчика в рамках партнерства с DMG Mori. Seco Tools помог найти совершенно новый подход, начав с нуля с чертежами, моделями и инструментами.

Результат: Заказчик сократил число операций изготовления деталей и оснастки с шести до двух, а также сократил время цикла с 60 до 23 часов, или на 62 процента. Это увеличило производство и обеспечило своевременную поставку деталей. В конечном итоге это решение позволило производителю аэрокосмической техники сохранить свой контракт.

Инструменты, разработанные для материала

Вызов: Кованый компонент шасси весом 400 фунтов, изготовленный из Ti-5553, прожигал инструменты для клиента Kennametal. Заказчик запрограммировал новую смену инструмента каждые 30 минут. Когда закончите, эта часть будет около 210 фунтов. Но этот титановый материал имел альфа-корпус, который было трудно пробить.

Решение: Kennametal использовала спиральные фрезы с 8-гранными пластинами и сверла, разработанные специально для этого особого и прочного сплава титана.

Результат: Время черновой обработки увеличилось с 25 часов до 15 часов. Время цикла сократилось на 40 процентов. Стойкость инструмента увеличилась на 300 %:инструменты теперь служат 120 минут до того, как потребуется новая режущая кромка.

Новый подход с использованием существующего инструмента

Вызов: Детали для компонентов шасси подвергались большому 5-осевому движению и перемещению инструмента, поскольку действующий инструмент поднимал заднюю часть вставки и ломал винт, поскольку резак имел блокировку с проушиной, чтобы удерживать его в натянутом состоянии. Заказчику из аэрокосмической отрасли слишком часто приходилось останавливать производство, так как детали требовали слишком много ручного вмешательства и няни. Дела шли слишком медленно.

Решение: Sandvik Coromant применил инструмент, изначально разработанный для обработки лопастей при горизонтальной обработке, и применил его к этой вертикальной операции, а также предложил наклон или «исцеление» инструмента, чтобы он был немного приподнят, на два-три градуса, чтобы избежать обратного резания инструмента. . В нем также использовались приемы закругления выступов, и он работал очень хорошо.

Результат: Безопасность процесса. Движение вставки исчезло. Вставные винты больше не ломались. И заказчик смог перестать нянчиться с процессом и перейти к более «тихой» производственной среде. Операторы могли работать на нескольких машинах одновременно.

Как вы справляетесь с сокращением времени цикла в аэрокосмическом производстве? Поговорите со своими коллегами в форум по металлообработке <сильный>. [требуется регистрация]

Промышленные технологии

- Аддитивное производство с использованием композитов в аэрокосмической и оборонной промышленности

- Сложные факторы риска, с которыми сталкиваются аэрокосмическая и оборонная промышленность

- Удивительная эволюция 3D-печати в аэрокосмической и оборонной промышленности

- Аэрокосмическая промышленность в центре внимания:сверление и фрезерование углепластиковых композитов

- Разработка новых путей роста доходов с помощью IIoT для OEM-производителей аэрокосмической и оборонной промышле…

- 4 основные проблемы, стоящие перед OEM-производителями аэрокосмической и оборонной промышленности

- Проблемы внедрения Индустрии 4.0 в аэрокосмической и оборонной промышленности

- Компоненты печатной платы и их применение

- Рынок аэрокосмической и высокоточной авиатехники

- Тестирование печатных плат:акцент на внутрисхемном и функциональном тестировании