Фрезерование с высокой подачей:все дело в подаче стола? Изучение фрез Kyocera для больших подач

Фрезерование с большой подачей имеет много преимуществ, в том числе помогает повысить скорость съема металла и увеличить срок службы инструмента. Узнайте больше о стратегиях резки, которые могут повысить производительность ваших обрабатывающих центров.

По мере того, как обработка становится все более сложной, а участники отрасли ищут решения, которые помогут им получить преимущество на конкурентном рынке, фрезерование с высокой подачей становится популярным методом обработки.

Фрезерование с высокой подачей позволяет обрабатывать на более высоких скоростях, чем обычные методы. Благодаря меньшей глубине резания и большей, чем обычно, скорости подачи вы получаете улучшенный съем металла и, в конечном счете, более длительный срок службы инструмента.

Высокая производительность съема металла делает фрезерование с высокой подачей очень продуктивным и экономичным методом быстрой черновой обработки различных заготовок.

К другим преимуществам фрезерования с высокой подачей относятся:

- Производство стружки тоньше, чем у традиционных 90-градусных и 45-градусных фрез. Это приводит к более высокой скорости съема металла и сокращению времени цикла.

- При использовании фрез с высокой подачей (10–25 градусов) усилие направляется вверх к шпинделю, что снижает вибрацию и увеличивает срок службы инструмента и качество обработанной поверхности обрабатываемой детали. (Семейство фрез KYOCERA MFH с высокой подачей также имеет выпуклую конструкцию режущей кромки, которая помогает уменьшить удар при входе фрезы в заготовку, дополнительно снижая силу резания и вибрацию.)

- Режущая кромка под углом 10 градусов, что означает:

- Толщина стружки остается постоянной во всем диапазоне глубины резания.

- Независимо от глубины резания достигается меньшая толщина стружки и меньшее усилие резания.

- Снижение температуры обработки означает лучший вариант для материалов из жаропрочных сплавов.

- Фрезы с высокой подачей многофункциональны и могут применяться в различных процессах металлообработки, включая:

- Торцевое фрезерование и уступы

- Размещение

- Линейное изменение

- Винтовое фрезерование

- В кармане

- Контурирование

Большая глубина резания

На рынке представлен широкий выбор сменных фрез с высокой подачей. Только KYOCERA предлагает пять различных вариантов, включая новый MFH-Max, который обеспечивает большую глубину резания, чем обычные фрезы с высокой подачей. MFH-Max допускает глубину резания 0,098 дюйма, тогда как обычные фрезы с высокой подачей допускают меньшую глубину резания 0,039 дюйма. Эта функция позволяет повысить производительность и увеличить срок службы инструмента.

Как и другие фрезы семейства MFH, новый Max обеспечивает превосходную производительность в широком диапазоне применений, включая автомобильные детали, труднообрабатываемые материалы и пресс-формы, предоставляя множество решений для различных условий обработки.

Однако большая глубина резания у Max означает, что скорость подачи должна быть ниже, чем у обычных фрез с высокой подачей. Означает ли это более низкую скорость съема металла? Чтобы выяснить это, KYOCERA сравнила MFH-Max с MFH-Raptor и MFH-Mini в типичном сценарии обработки, чтобы увидеть, какой из них будет более производительным.

Для теста KYOCERA выбрала типичный сценарий обработки — декинг заготовки 4140, 28-32 Rc и 5 дюймов x 6 дюймов с общим удалением 0,090 дюйма — и оценила три различных фрезы с высокой подачей, чтобы определить, какой из них был наиболее производительным.

Фрезы с высокой подачей

Для теста мы использовали следующие фрезы:

Нет. 1:2” MFH-Raptor MFH2000R-14-4T (4 зуба, вставки SOMT14)

- DCX (максимальный диаметр до внешнего края пластины):2 дюйма

- DC (диаметр резки):1,094 дюйма

- APMX (максимальная глубина резания):0,079 дюйма

Нет. 2:2” MFH-Mini MFH2000R-03-9T (9 зубьев, вставки LOGU03)

- DCX:2 дюйма

- DC:1,685 дюйма

- APMX:0,039 дюйма

Нет. 3:50 мм MFH-Max MFH050R-04-7T-M (2 дюйма недоступно на момент исследования, 7 зубьев, пластины LOMU04)

- DCX:1,969 дюйма

- DC:1,535 дюйма

- APMX:0,098 дюйма

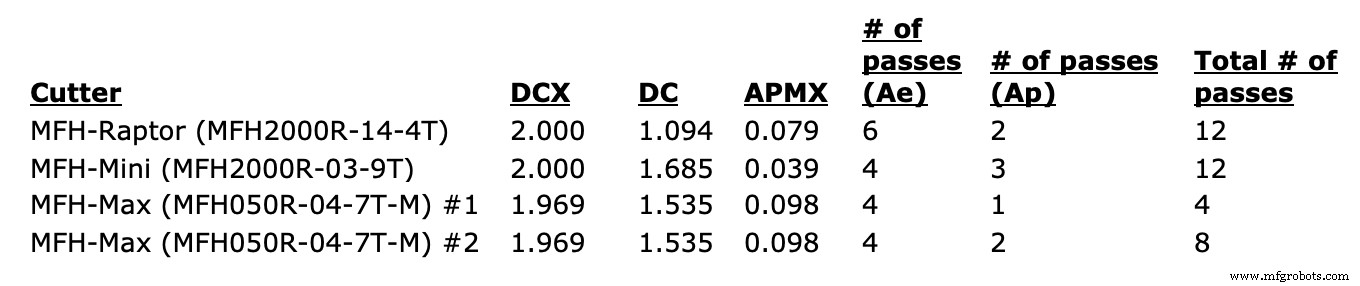

Фрезы с высокой подачей ничем не отличаются от любых других фрез:то есть при любом угле в плане, кроме 90 градусов, вам необходимо обратить внимание на размер DC, который определяет обрабатываемую плоскую часть, и значение APMX (максимальная глубина обработки). резать). Зная эти размеры, мы можем рассчитать, сколько проходов необходимо каждой фрезой, чтобы обработать нашу деталь на глубину 0,090 дюйма.

Взяв в качестве примера MFH-Raptor (MFH2000R-14-4T), из приведенной выше таблицы видно, что для торцевания детали потребуется шесть проходов, поскольку размер DC составляет чуть более 1 дюйма.

Кроме того, поскольку APMX для фрезы составляет менее 0,090 дюйма, для достижения полной глубины потребуется два прохода в направлении Z.

Всего нам потребуется 12 проходов для обработки до нужного размера (6 x 2 =12). MFH-Mini имеет больший размер постоянного тока, но меньший APMX, и в результате также получается 12 проходов. Мы рассмотрели два варианта с MFH-Max. Он способен выполнять резание на полную глубину 0,090 дюйма, что дает всего четыре прохода, но с уменьшенной скоростью подачи. Мы также оценили выполнение двух проходов по 0,045 дюйма (всего восемь проходов) с более высокой подачей.

Для целей этой оценки мы использовали один и тот же сорт твердого сплава (PR1535) в каждой фрезе и обрабатывали каждую из них в рекомендуемых начальных точках для скорости и подачи.

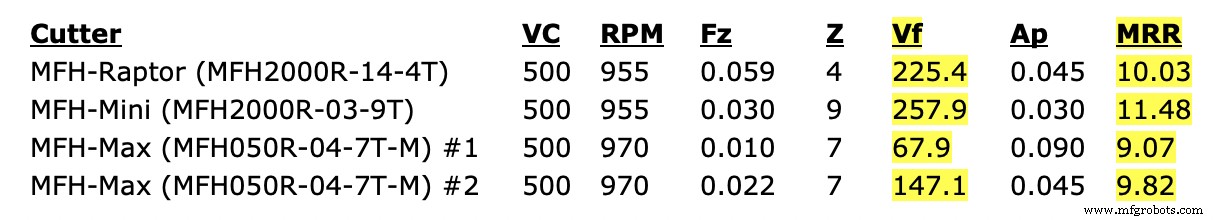

Двумя наиболее распространенными показателями производительности являются подача со стола (Vf) и скорость съема металла (MRR), указанные в таблице выше.

Оба показывают скорость разреза, но не рассказывают всей истории. Скорость съема металла обычно является более точным представлением производительности, так как является мерой того, сколько материала удаляется за минуту времени резания. Это функция подачи стола, глубины (Ap) и ширины (Ae) реза. В нашем конкретном случае так уж получилось, что ранжирование Vf и MRR одинаково для каждого резца. Однако вы можете видеть, что в то время как Vf MFH-Max (67,9 кубических дюймов в минуту) примерно в четверть меньше, чем у MFH-Mini (257,9), скорость съема металла составляет 79 процентов (9,07 по сравнению с 11,48). Используя любое измерение, мы ожидаем, что MFH-Mini выйдет на первое место, за ним MFH-Raptor и MFH-Max внизу. Что они не принимают во внимание, так это время без резки (быстрые перемещения для изменения положения для дополнительных проходов). По мере увеличения количества проходов увеличивается и количество необходимых перемещений позиционирования.

Чтобы посмотреть каждую из стратегий обрезки, нажмите на ссылки на видеоролики ниже.

№ 1:MFH-Raptor (MFH2000R-14-4T):

№ 2:MFH-Mini (MFH2000R-03-9T):

№ 3:MFH-Max (MFH050R-04-7T-M) (0,090” Ap):

№ 4:MFH-Max (MFH050R-04-7T-M) (0,045” Ap):

Разбивка результатов

Как сравнивался каждый из тестов?

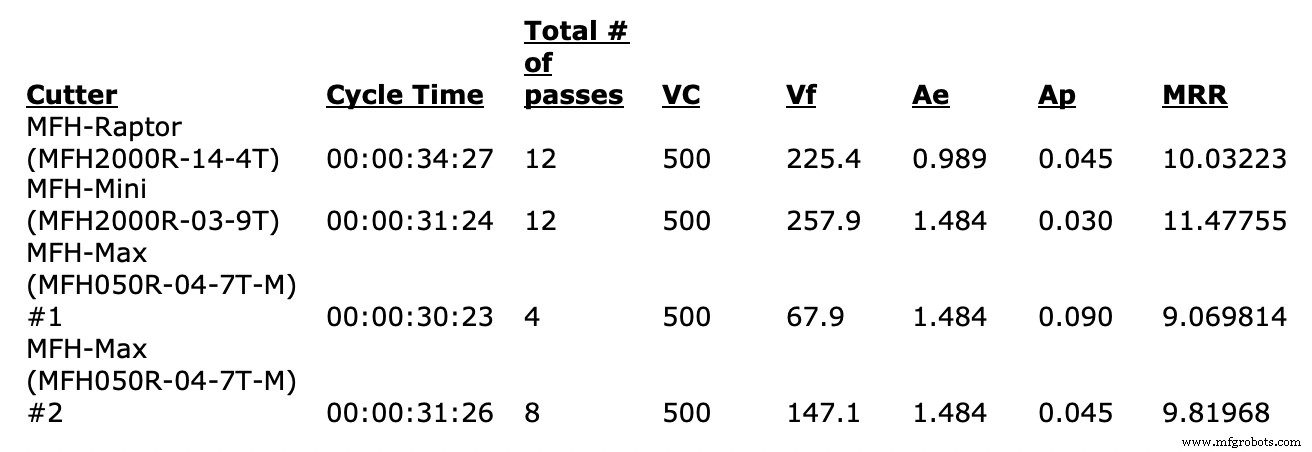

В таблице ниже вы можете видеть, что наименьшее количество проходов более чем компенсирует разницу в подаче стола (Vf) или MRR, позволяя фрезе MFH-Max (MFH050R-04-7T-M) обрабатывать всю глубину 0,090 дюйма до достичь кратчайшего времени цикла (30,23 секунды).

Машины MFH-Mini (MFH2000R-03-9T) и MFH-Max (MFH050R-04-7T-M) (0,045” Ap) выполнили 12 и 8 проходов соответственно, что дало почти одинаковое время цикла ( 31.24 и 31.26).

MFH-Raptor (MFH2000R-14-4T) (второй по величине Vf и MRR) показал самое длинное время цикла из-за большого количества проходов.

Сравнивая фрезы с 12 общими проходами, мы видим, что вариант с большей подачей стола и MRR вышел на первое место. Хотя это частный случай, он показывает, что следует учитывать не только подачу стола (Vf) и MRR, но и общее количество требуемых проходов и время без обработки при оценке общего времени цикла.

Очевидно, что изменения габаритных размеров нашей заготовки или общий съем материала повлияют на результаты наших тестов.

Само собой разумеется, что вы должны учитывать свою уникальную ситуацию, чтобы определить оптимальную фрезу с высокой подачей, соответствующую вашей конкретной заготовке.

Используете ли вы в своем цехе фрезерование с высокой подачей? Какие преимущества вы нашли? Поделитесь своими мыслями и идеями в комментариях ниже.

Промышленные технологии

- 5 фактов о фрезерных станках

- Надежность:все не о техническом обслуживании!

- 6 часто задаваемых вопросов о лазерной резке

- Различные типы фрез, используемых в процессе обработки

- Умная фабрика в Индустрии 4.0 — это все об этих данных

- Все о газокислородном топливе

- Технология поверхностного монтажа — что это такое?

- Все о металлической отделке

- Все о литье по выплавляемым моделям для аэрокосмических применений

- Все, что вам нужно знать о пятиосевом фрезерном станке