Как управлять стружкодроблением и повысить стойкость и производительность инструмента

Плохое управление стружкообразованием может привести к таким проблемам для операторов, как сокращение срока службы инструмента, плохое качество поверхности и угроза безопасности. Эти проблемы стоят компаниям бесчисленных часов производственного времени и упущенной выгоды. Вот что вы можете с этим сделать.

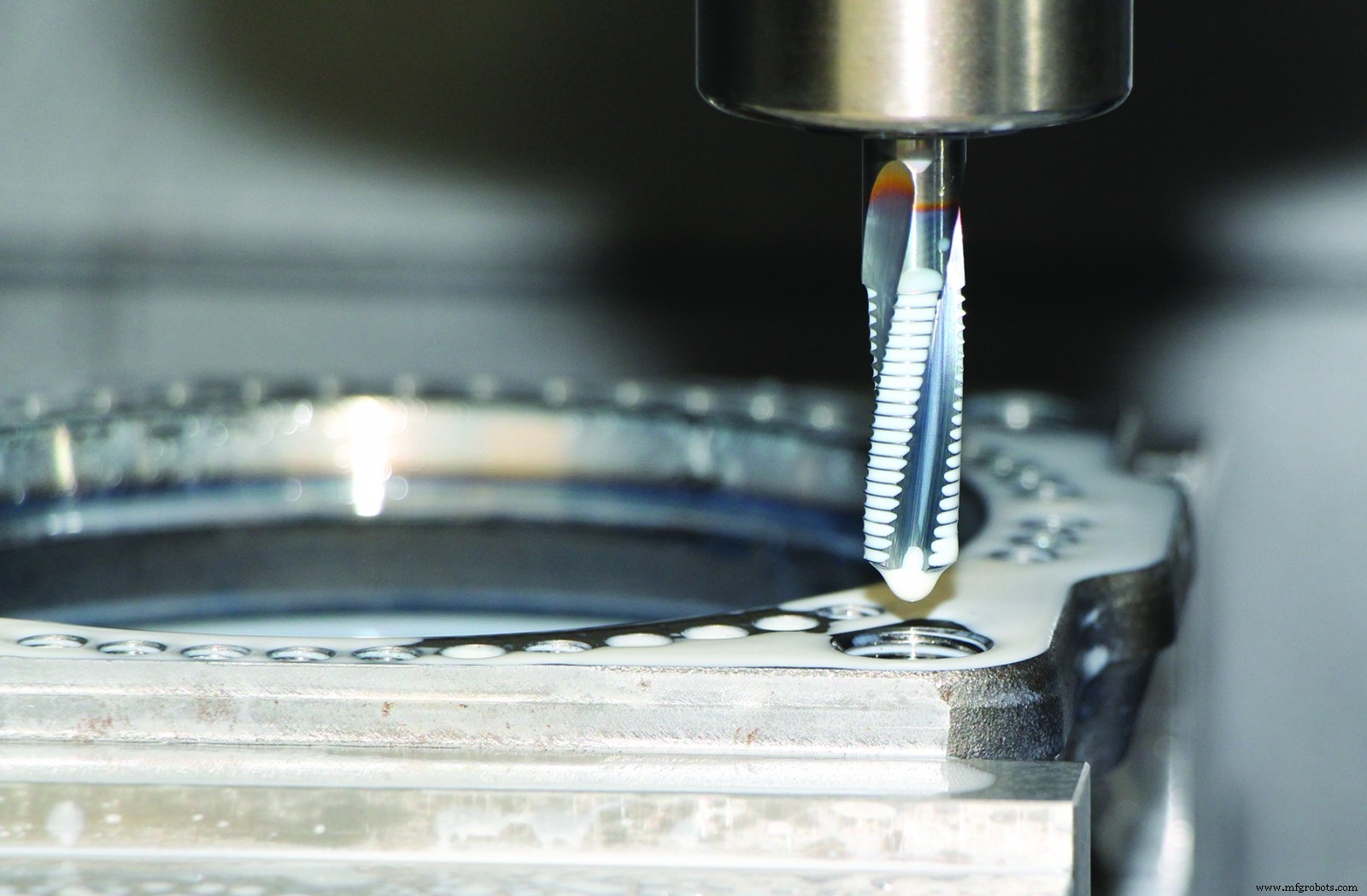

Стружкообразование при нарезании резьбы приводит к некачественной резьбе, сокращению срока службы инструмента и, вполне возможно, к катастрофическому выходу из строя. Если предположить, что деталь вообще можно спасти, последнее из этих событий приводит к дополнительным расходам и потере времени, в то время как для извлечения сломанного метчика используются электроэрозионные или механические методы.

Риск, связанный с этим сценарием, помогает объяснить популярность фрезерования резьбы, которое не только дает операторам гораздо больший контроль над процессом нарезания резьбы, но и в значительной степени устраняет проблемы с управлением стружкой.

«Резьбофрезерование обеспечивает максимальный контроль над стружкодроблением при обработке внутренней резьбы, — говорит Марк Хэтч, директор по продукции Emuge Corp.

«Там, где нарезание резьбы представляет собой непрерывный процесс обработки и, следовательно, создает непрерывную резьбу в пластичных материалах, фрезерование резьбы является прерывистым и позволяет разбить даже самый прочный материал на мелкие, удобные для обработки стружки», — говорит он. «Вот почему аэрокосмическая промышленность и любой цех, производящий дорогостоящие детали, предпочитают фрезерование резьбе, поскольку оно обеспечивает точность и предсказуемость».

Фрезерование резьбы и не только

Хэтч отмечает, что этот важный процесс изготовления резьбы за последние годы стал проще. Практически все станки с ЧПУ сегодня оснащены функцией винтовой интерполяции, необходимой для фрезерования резьбы, и большинство из них также предлагают подачу СОЖ через шпиндель, предпочтительно подаваемую под высоким давлением, для эффективного вымывания стружки из отверстия. Это, а также системы CAM, как правило, более удобны для фрезерования резьбы, чем раньше, что устраняет проблемы ручного программирования движений входа и выхода дуги, используемых при фрезеровании резьбовых отверстий.

Режущие инструменты также стали более эффективными. Резьбовые фрезы Emuge серии ZGF, например, доступны с длиной 3xD, что увеличивает их радиус действия. Компания также предлагает несколько дополнительных линий резьбонарезных станков, в том числе индексируемую серию, охватывающую все, от UNC и UNF до трубной, STI, миниатюрной и «гигантской» резьбы. Благодаря большому разнообразию высококачественных инструментов, представленных сегодня на рынке от Emuge и ее конкурентов, мало что нельзя нарезать резьбой, что делает проблемы контроля над стружкодроблением делом прошлого.

Формирование мнений

Однако, несмотря на множество привлекательных качеств, резьбофрезерование не является универсальным решением. Его альтернатива — нарезание резьбы метчиком — быстрее и проще, поэтому он остается первым выбором для больших объемов обработки, на ручном оборудовании или там, где мастерская по какой-либо причине желает избежать фрезерования резьбы. Хэтч скажет вам, что следующая наилучшая альтернатива — безусловно, с точки зрения управления стружкодроблением — это холодное формование или накатывание резьбы, при котором материал вытесняется, а не удаляется.

«Автомобильная промышленность широко использует холодную штамповку для нарезания резьбы в глубоких отверстиях головок цилиндров и компонентов трансмиссии благодаря ее способности производить прочную высококачественную резьбу и устранять проблемы, связанные со стружкой», — говорит он. «Единственное предостережение заключается в том, что при формовке остается очень крошечный, почти U-образный выступ на вершине резьбы. В некоторых медицинских компонентах и оборудовании для пищевой промышленности это несовершенство создает область для скопления бактерий, поэтому в этих приложениях часто не допускается использовать накрученную резьбу».

Потрясающие нажатия

Если резьбофрезерование и накатывание резьбы отсутствуют, остаются отрезанные метчики. К счастью, Emuge и другие производители режущего инструмента разработали широкий ассортимент метчиков общего назначения и для конкретных материалов, которые отлично справляются с извлечением стружки из заготовки даже в глухих отверстиях. Кайл Мацумото, менеджер по продукту в OSG USA Inc., предполагает, что A-Tap предназначен именно для этого.

Он объясняет, что в A-Tap используется канавка с переменным шагом для стабильного образования стружки и ускорения эвакуации. В результате получается предсказуемая спиралевидная стружка, совсем не похожая на скрученное птичье гнездо, которое так часто мешает нарезанию резьбы. Также сообщается, что инструмент имеет исключительно острую кромку, дополнительно стабилизирующую форму стружки и помогающую устранить заедание. Оба служат для создания гладкой поверхности резьбы, которая с меньшей вероятностью заедает проходящую стружку, а также улучшают качество детали.

«Использование изменяемой геометрии спирали позволяет нам создать более острый угол прямо на фаске метчика, где и происходит вся резка», — говорит Мацумото.

«Это не только делает резку более плавной, но и помогает сохранять стружку красивой и компактной», — добавляет он. «А затем к концу канавки угол спирали уменьшается, ускоряя выход стружки. Метчик A-Tap предназначен для обработки сталей и нержавеющих сталей, но также хорошо работает с чугуном и даже более твердыми материалами с твердостью до 35 единиц по шкале Роквелла».

Делаем счастливые фишки!

У Пола Мотцеля, менеджера по резьбонарезным инструментам в Ghring Inc., есть похожее решение. Он говорит, что линейка метчиков Pionex компании доступна в нарезной и рулонной формах. В зависимости от инструмента они обычно обрабатываются покрытиями Sirius или Slidur, чтобы уменьшить трение и облегчить эвакуацию стружки. Метчики Pionex также затачиваются и полируются после шлифовки, а затем снова полируются после нанесения покрытия, чтобы обеспечить гладкую и прочную режущую кромку и увеличить срок службы инструмента. Он также упоминает, что форма метчика Pionex имеет меньший контакт с поверхностью и смазочную канавку, которая снижает усилие нарезания резьбы на 30 процентов.

«Много лет назад один из моих коллег в Германии сказал мне, что хорошие чипсы — это счастливые чипсы, — говорит Мотцель. «Это означает, что ему есть куда пойти и как туда добраться. Когда вы остановитесь и подумаете, что, возможно, 90 процентов проблем с постукиванием связаны с чипами, вы поймете, что он был прав в своих комментариях».

Помимо передовых покрытий и геометрии инструмента, Мотцель предполагает, что одна из самых распространенных ошибок, которую допускают мастерские, заключается в выборе неправильного типа метчика.

«Спиральные метчики толкают стружку вперед, поэтому их никогда не следует использовать в глухих отверстиях, даже если внизу достаточно места», — говорит он. «Они предназначены для прохождения через заготовку насквозь, а если они этого не делают, любая стружка, которая висит вокруг, может застрять за затылованной поверхностью, что может привести к взрыву метчика».

«Решение состоит в том, чтобы всегда использовать метчики со спиральной канавкой для обработки глухих отверстий, так как их более высокий угол подъема спирали помогает выбрасывать стружку из заготовки и сохранять острие спирали для сквозных отверстий», — добавляет он.

Какими советами, приемами и методами управления чипами вы можете поделиться? Поделитесь своими мыслями в комментариях ниже.

Не уверены, подходят ли охлаждающие жидкости на водной основе для вашего цеха? Посмотрите это видео, чтобы познакомиться с жидкостными охлаждающими жидкостями:

Промышленные технологии

- Как линейка концевых фрез TuffCut XT компании M.A. Ford помогает повысить производительность

- 8 жизненно важных советов по улучшению стружкодробления при сверлении

- 5 способов продлить срок службы инструмента и повысить производительность

- Как увеличить производительность станка:утончение стружки

- Как максимизировать производительность и качество деталей при многопоточности

- Программное обеспечение OEE:понимание того, как отслеживать и повышать производительность

- Как рассчитать и улучшить доступность машины

- Как смягчить последствия и управлять своим заводом после аварии

- Как сократить время простоя и повысить производительность

- Как повысить производительность и качество производства в промышленных условиях