Как оптимизировать обработку алюминия в автомобильной промышленности

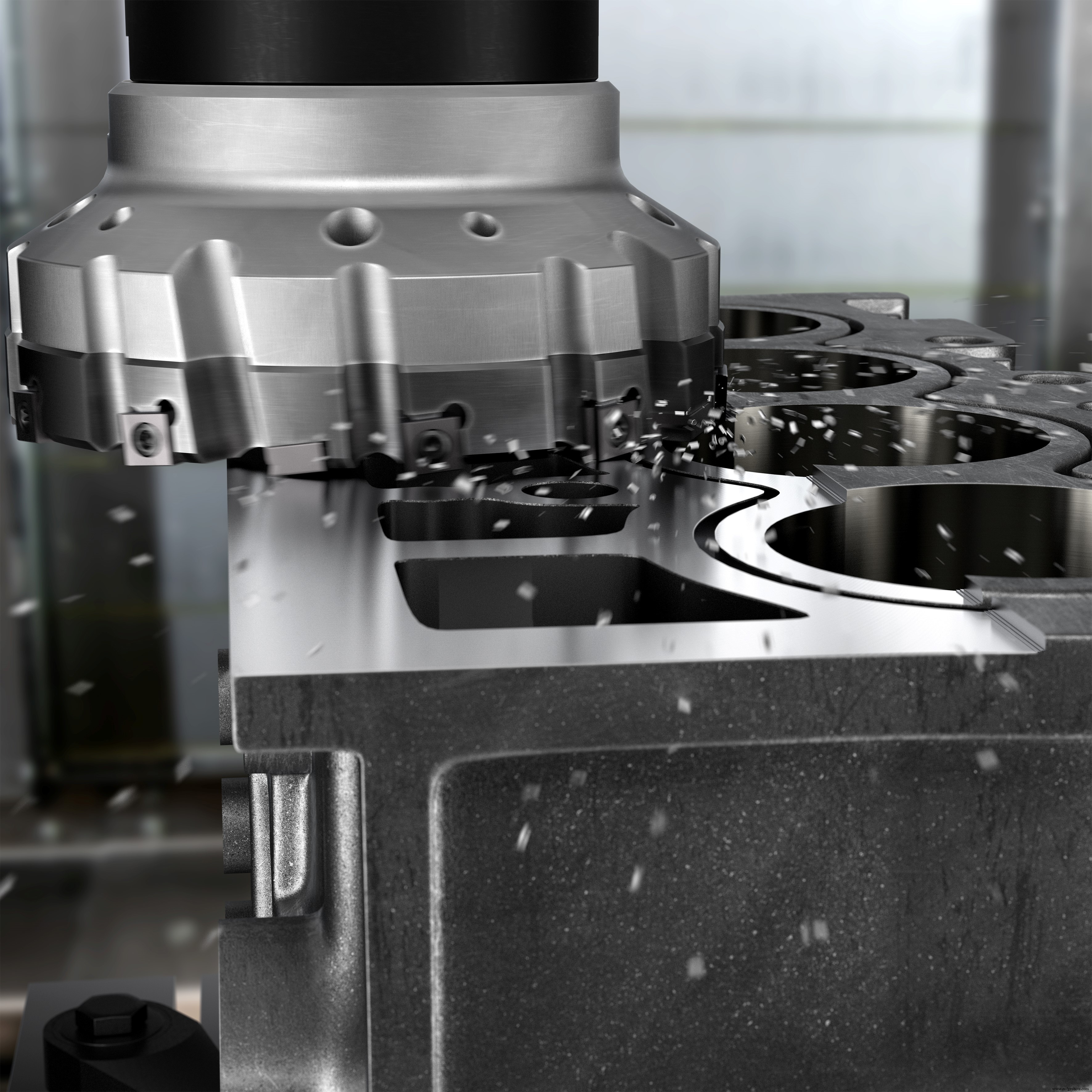

В автомобильном секторе Увеличение использования деталей двигателя, трансмиссии, водяного насоса и тормозной системы, изготовленных из алюминия, ставит перед OEM-производителями и их партнерами по цепочке поставок задачу повысить производительность операций фрезерования. Выбор инструмента является ключом к подлинной дифференциации рынка в этом сегменте, где правильное применение оптимизированных фрез во всем диапазоне операций обработки компонентов двигателя может принести значительные дивиденды.

Количество алюминиевых двигателей, производимых как для обычных, так и для гибридных легковых автомобилей, продолжает увеличиваться из года в год. На самом деле, ежегодно производится около 100 миллионов штук. В этих двигателях содержатся детали, которые часто имеют сложную форму и после литья требуют последовательности разнообразных, но важных операций фрезерования.

Теперь Sandvik Coromant предлагает комплексные решения для механической обработки алюминия в автомобильной промышленности, начиная с первого этапа кубирования и заканчивая черновой, получистовой и чистовой обработкой. Каждый разработанный фрезерный инструмент, всего пять, предназначен для обеспечения оптимального качества и стоимости в расчете на одну деталь. Чтобы помочь в достижении последнего, некоторые инструменты в этой линейке выполняют комбинацию задач, например выполняют черновую и чистовую обработку за одну операцию, чтобы сократить время цикла.

В качестве примера можно привести M5C90, инновационный резак, который сочетает в себе черновую и получистовой обработки в один инструмент. M5C90 — это высокоскоростной инструмент для торцевого фрезерования, который изготавливается по индивидуальному заказу, чтобы исключить длительную настройку на объекте заказчика. M5C90 работает с меньшим количеством зубьев по сравнению с обычными фрезами, главным образом, в результате уникального радиального и осевого позиционирования пластины на чистовом ряду/внутреннем диаметре (регулировка пластины не требуется). Такое расположение обеспечивает фрезерование без заусенцев и оптимальное качество поверхности на головках цилиндров, блоках цилиндров, деталях тормозной системы и всех алюминиевых компонентах, где может быть достигнуто широкое зацепление фрезы (не применимо к тонкостенным деталям).

Чтобы представить пример потенциальной выгоды от использования M5C90, рассмотрим продолжающееся испытание на примере клиента с клапаном корпуса тормозной системы, изготовленным из AlSi12Cu1. Имея набор из 10 твердосплавных пластин с наружным диаметром и четыре пластины с внутренним диаметром (плюс одна пластина Wiper), инструмент работает со скоростью вращения шпинделя 8000 об/мин и скоростью резания 4021 м/мин. (13 192 фута/мин) и подачу 0,25 мм/зуб (0,009 дюйма/зуб). Кроме того, осевая глубина резания составляет 2 мм (0,078 дюйма), а радиальная глубина резания – 140 мм (5,51 дюйма), что обеспечивает скорость съема металла 5 600 см 3 . /мин. (342 дюйма 3 /мин.). Хотя общий срок службы инструмента еще предстоит определить, тот же инструмент все еще находится в станке после 18 месяцев эксплуатации.

Для тех, кому нужна фреза для чистовой обработки тонкостенных алюминиевых деталей, таких как корпуса редукторов и кожухи, Sandvik Coromant предлагает другую столь же эффективную фрезу — M5F90. M5F90 — еще один однократный инструмент для черновой и чистовой обработки. Корпус фрезы (диаметром 25–80 мм, 0,98–3,15 дюйма) предназначен для обработки тонкостенных алюминиевых деталей и операций точечной наплавки с припаянными наконечниками из поликристаллического алмаза. Каждый наконечник содержит как черновую кромку, так и чистовую кромку. Участок черновой обработки работает как обычный фрезерный инструмент со всеми режущими кромками одинакового диаметра и высоты, а участок чистовой обработки состоит из радиальных и осевых ступенчатых режущих кромок. Эта концепция позволяет использовать малый шаг для обеспечения обработки без заусенцев и превосходного качества поверхности. В приведенном ниже коротком видеоролике Sandvik демонстрирует фрезы серии M5 для обработки автомобильного алюминия.

Возможна впечатляющая экономия времени, как видно из опыта работы с клиентом, в ходе которого выполнялось торцевое фрезерование алюминиевой (с высоким содержанием кремния) головки блока цилиндров. Здесь использование M5F90 вместо специальной фрезы из поликристаллического алмаза, произведенной конкурентом, не только позволило сократить время цикла на 150 %, но и устранило образование заусенцев. Включены параметры резки:скорость шпинделя 15 915 об/мин; 2000 м/мин. (6562 футов/мин.) скорость резания; скорость подачи 0,16 мм/зуб (0,006 дюйма/зуб); и глубиной резания 1,5 мм (0,06 дюйма).

В другом примере M5F90 время цикла было достигнуто на 44 % при использовании алюминиевого кожуха цепи по сравнению с использованием сменной фрезы диаметром 63 мм (2,48 дюйма) с шестью пластинами из поликристаллического алмаза. Более того, это решение устранило ранее требовавшуюся операцию удаления заусенцев щеткой.

Другим новым инструментом является M610, который был разработан для фрезерования поверхности/верхней части блоков цилиндров двигателей с биметаллическими поверхностями, обычно из алюминия и серого чугуна (CGI).

Ряд термических и механических свойств усложняет обработку биметаллических материалов. Существующие фрезы для этого применения сложны и требуют настройки, что приводит к снижению пропускной способности. Кроме того, такие инструменты часто вызывают сколы на участках GCI компонента.

Напротив, M610 не требует настройки и регулировки, что позволяет использовать высокие скорости подачи без сколов, заусенцев или царапин на деталях. Эта способность важна, поскольку дефекты поверхности могут привести к утечке между блоком цилиндров и головкой, что, в свою очередь, снижает мощность и производительность. Некоторые мировые OEM-производители автомобилей уже получают выгоду от внедрения M610.

Чтобы сослаться на одного конкретного клиента, было достигнуто огромное конкурентное преимущество при чистовой обработке поверхности сгорания на биметаллических блоках цилиндров. По сравнению с регулируемой фрезой конкурента с картриджами, M610 добился повышения стойкости инструмента на 833%, завершив более 4000 деталей по сравнению с 480 резцами конкурента. Более того, M610 работал в 10 раз быстрее. Параметры резания для M610 с 15 пластинами:3000 м/мин. (9843 футов/мин.) скорость резания; скорость подачи 5720 мм/мин. (225 дюймов/мин.); скорость шпинделя 3820 об/мин; скорость подачи 0,15 мм/зуб (0,006 дюйма/зуб); и глубина резания алюминия 0,5 мм (0,02 дюйма) и чугуна 0,05 мм (0,002 дюйма).

Другие инструменты семейства включают тангенциальную черновую фрезу M5Q90, которая выполняет первый этап кубирования (первую обработку поверхностей после отливки) за одну операцию без заусенцев. Инструмент оснащен тангенциальными пластинами из поликристаллического алмаза, которые обеспечивают плавное и стабильное резание, снижая энергопотребление и устраняя вибрацию.

Алюминиевые головки и блоки цилиндров входят в число компонентов, которые выигрывают от M5Q90. Например, операция кубирования литой головки цилиндров обычно включает в себя механическую обработку поверхности распределительного вала, поверхности впуска/выпуска и поверхности сгорания. В примере клиента черновое торцевое фрезерование головок цилиндров, отлитых из алюминиевого сплава AS-9, на горизонтальном обрабатывающем центре дало очень впечатляющие результаты стойкости инструмента. При 3000 м/мин. (9843 дюймов/мин) скорость резания, подача на зуб 0,2 мм (0,008 дюйма) и 2,0 мм (0,079 дюйма) осевая глубина резания (полное зацепление до 40 мм (1,57 дюйма), более 10 000 компонентов были завершены.

Еще одним инструментом является M5R90 для второй стадии черновой/получистовой обработки. Этот стандартный резак работает с регулируемыми картриджами и поддерживает глубину резания до 8 мм (0,315 дюйма) с радиусом 0,4 или 0,8 мм (0,016 или 0,031 дюйма) в зависимости от используемого картриджа. Легко регулируемые картриджи полезны во многих автомобильных приложениях, что можно было увидеть в недавнем испытании клиентов, включавшем торцевое фрезерование крышки двигателя. Отлитый из алюминиевого сплава MRHB Si12, M5R90 показал себя чрезвычайно выгодно по сравнению с существующим резцом конкурента. На основе идентичных режимов резания стойкость инструмента M5R90 увеличилась с 8000 до 10 000 заготовок. Кроме того, режущий инструмент конкурента необходимо было регулировать после каждой 1000 деталей из-за перемещения картриджа, что ухудшало чистоту поверхности. Напротив, M5R90 произвел 8000 деталей, прежде чем потребовалась какая-либо настройка картриджа.

В семейство также входит сверхчистовая торцевая фреза M5B90 с уникальным осевым и радиальным расположением пластин. Такая конфигурация вместе с грязесъемной вставкой обеспечивает резку без заусенцев с превосходным качеством поверхности, что недавно обнаружил производитель головок цилиндров для легковых автомобилей. Компания столкнулась с нестабильностью процесса и проблемами с заусенцами, а еще одной проблемой был непредсказуемый срок службы пластины, который зависел от настроек картриджа, которые отличались от настройки к настройке. Переход на фрезу M5B90 обеспечил плавную чистовую обработку с предсказуемым износом и отсутствием заусенцев. Инструмент производит только очень тонкую стружку, которая легко удаляется в процессе резания, чтобы избежать повреждения поверхности детали. Кроме того, переход на M5B90 увеличил стойкость инструмента в среднем с 30 000 до 45 000 деталей.

Сверло CoroDrill ® и CoroTap ® Семейство инструментов для сверления и нарезания резьбы также может быть предложено клиентам как часть того же семейства решений для обработки алюминиевых автомобильных компонентов, как и стандартная фреза CoroMill ® . Торцевая фреза Century 590 для чистовой обработки.

Во всех случаях потенциал сокращения времени цикла и стоимости детали при одновременном повышении срока службы и качества инструмента вполне реален, как видно из описанных примеров клиентов. В автомобильной промышленности, где преобладает крупносерийное производство, даже небольшая экономия времени цикла может означать значительную финансовую отдачу. Помня об этом, трудно игнорировать любую технологию, которая может продемонстрировать способность приносить большую прибыль.

Промышленные технологии

- Значение аддитивного производства в автомобильной промышленности

- Как 3D-печать меняет автомобильную промышленность? (2021)

- Как 3D-печать способствует изменениям в автомобильной промышленности

- Как отрасль автомобильной логистики борется с COVID-19

- Как технология IoT контролирует операции в автомобильной промышленности

- Сертификация NADCAP и ее применение в отрасли точной обработки

- Обработка с ЧПУ в автомобильной промышленности

- Как алюминий используется в военно-морской промышленности

- Механические свойства алюминия марки 6061

- Обработка латуни по сравнению с алюминием:преимущество традиций