Абразивно-струйная обработка:определение, конструкция, работа, преимущества, применение

В этой статье мы изучим определение, детали или конструкцию, принципы работы, преимущества, недостатки и применение абразивно-струйной обработки. подробно.

Итак, давайте сначала начнем с определения,

Определение абразивно-струйной обработки:

Абразивно-струйная обработка — это процесс удаления материала с помощью концентрированных абразивных зерен, заключенных в сопло, которое удаляется под действием ударной эрозии. При абразивно-струйной обработке высокоскоростная струя, содержащая абразивные частицы, направляется на поверхность заготовки в контролируемых условиях.

Воздействие частиц развивает достаточно концентрированную силу для выполнения таких операций, как резка, удаление материала путем эрозии рабочего материала абразивной крошкой со скоростью 150-300м/с. Абразивная дробь осуществляется в высокоскоростном газовом потоке.

Теперь перейдем к деталям конструкции,

Абразивно-струйная обработка деталей или конструкции:

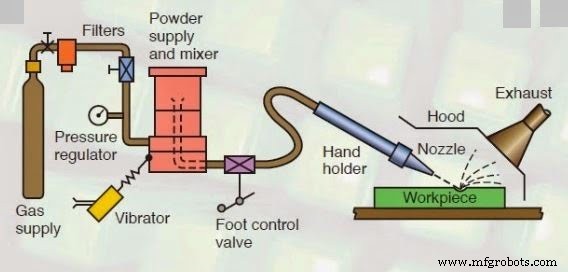

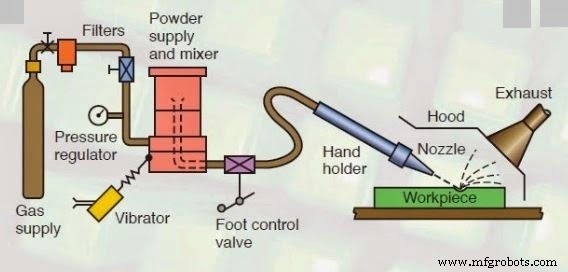

Абразивно-струйная обработка Состоит из следующих различных частей:

- Газоснабжение

- Фильтр

- Датчик давления

- Смесительная камера

- Сопло и

- Абразив

Газоснабжение:

Высокоскоростная струя воздухоподобного азота, двуокиси углерода и т. д. и заключенных в нее абразивных частиц направляется на заготовку в контролируемых условиях. Газ подается под давлением от 2 до 8 кПа.

Фильтр:

Фильтр используется для очистки подачи топлива, чтобы грязь или другие примеси не мешали ходу процесса.

Датчик давления:

Манометр используется для контроля давления сжатого материала, используемого при абразивно-струйной обработке. Поскольку давление определяет глубину резания и величину усилия, необходимого для резания.

Смесительная камера:

В смесительную камеру подается абразивный порошок и с помощью вибратора можно регулировать количество абразива. Так что абразивы и газы будут тщательно смешиваться в смесительной камере.

Сопло:

Форсунка используется для увеличения скорости мелкоабразивной струйной суспензии за счет давления, поскольку мы знаем, что если мы уменьшим давление, скорость увеличится. Скорость струи будет около 100-300 м/с.

Сопло можно отрегулировать соответствующим образом, чтобы можно было достичь желаемого углового резания, а материал удалялся ударной эрозией.

Сопло обычно изготавливается из карбида вольфрама, так как оно подвержено высокой степени износа. Диаметр сопла составляет около 0,2-0,8 мм.

Материал сопла должен быть устойчив к коррозии. Сопло выполнено с круглым или прямоугольным поперечным сечением, а головка может быть прямой или под прямым углом.

Абразивные материалы:

Карбид кремния, стеклянные шарики из оксида алюминия используются в качестве абразивов при абразивно-струйной обработке. Форма абразивов может быть правильной или неправильной. Размер абразивов составляет от 10 до 50 микрон. Массовый расход абразивов составляет около 2-20 грамм/мин.

Выбор абразивов зависит от MRR, типа рабочего материала и требуемой точности обработки.

Оксид алюминия (Al2O3) размером 12, 20, 50 микрон подходит для очистки, резки и снятия заусенцев, доломит размером 200 меш используется для травления и полировки.

Бикарбонат натрия размером 27 мкм и используется для очистки, снятия заусенцев и резки мягкого материала.

Принцип работы абразивно-струйной обработки:

Принцип работы абразивно-струйной обработки заключается в использовании высокоскоростного потока сжатых частиц абразива, переносимого газом под высоким давлением через сопло на заготовку.

Металл будет удаляться из-за эрозии абразивными частицами, которые с очень большой скоростью ударяются о заготовку. энергия давления потока преобразуется в кинетическую энергию и

Следовательно, создается высокоскоростная струя. Абразивные частицы с высокой скоростью удаляют материал заготовки за счет микрорежущего действия, а также хрупкого излома.

Сопло выполнено с круглым или прямоугольным поперечным сечением, а головка может быть прямой или под прямым углом. Он спроектирован таким образом, чтобы потери давления из-за изгибов, трения были сведены к минимуму.

Расхождение струйного потока увеличивается, что приводит к более неравномерной резке и высокой неточности.

Влияние размера зерна и расхода абразивов на скорость съема материала:

При определенном давлении MRR увеличивается с увеличением расхода абразива и определяется размером абразивных частиц.

Но после достижения оптимального значения МРД снижается при дальнейшем увеличении расхода абразива.

Это связано с тем, что массовый расход газа уменьшается с увеличением расхода абразива и, следовательно, увеличивается коэффициент смешивания, что приводит к снижению скорости съема материала из-за уменьшения доступной энергии для эрозии.

Влияние скорости выходящего газа и плотности абразивных частиц:

Скорость газа-носителя, уносящего абразивные частицы, значительно изменяется с изменением плотности абразивных частиц.

Скорость газа на выходе может быть увеличена до критической скорости, когда внутреннее давление газа близко к удвоенному давлению на выходе из сопла при нулевой плотности абразивных частиц.

Если плотность абразивных частиц постепенно увеличивать, скорость на выходе будет уменьшаться при том же условии давления.

Это связано с тем, что кинетическая энергия газа используется для перемещения абразивных частиц.

Влияние соотношения смешивания на скорость съема материала:

По мере увеличения массового расхода абразива его скорость уменьшается и, таким образом, уменьшается доступная энергия для эрозии и, в конечном счете, скорость удаления материала.

Влияние давления сопла на MRR:

Скорость потока абразива можно увеличить за счет увеличения скорости потока газа-носителя. По мере увеличения внутреннего давления газа увеличивается массовый расход абразива и, следовательно, увеличивается MRR.

Скорость удаления материала будет увеличиваться с увеличением давления газа. Кинетическая энергия абразивных частиц отвечает за удаление материала в процессе эрозии.

Рабочее видео по абразивно-струйной обработке:

Преимущества абразивно-струйной обработки:

Следующие преимущества абразивной обработки:

- Может быть получена высокая чистота поверхности.

- Глубина повреждения невелика.

- Он обеспечивает холодную резку стекла и керамики, что позволяет обрабатывать тонкие и термочувствительные материалы.

- В процессе отсутствует вибрация и вибрация, так как нет контакта между инструментом и заготовкой.

- При абразивно-струйной обработке капитальные затраты невелики, поскольку она проста в эксплуатации.

- твердые материалы (тонкие срезы) можно обрабатывать, как германий.

- можно обрабатывать отверстия сложной формы из хрупких материалов.

- В результате абразивно-струйного процесса получаются поверхности с высокой износостойкостью.

Недостатки абразивно-струйной обработки:

Следующие недостатки абразивной обработки:

- Меньшая производительность процесса из-за низкой скорости съема материала.

- Во время обработки мягкого материала абразив внедряется, что ухудшает чистоту поверхности.

- Точность резки снижается из-за сужения отверстия из-за неизбежного изменения абразивной струи.

- Плохая точность из-за случайного резания.

- Система сбора пыли является основным требованием для предотвращения загрязнения атмосферы и опасности для здоровья, поэтому потребуются дополнительные расходы.

- Срок службы сопла ограничен (300 часов).

- Абразивные порошки нельзя использовать повторно, так как их острые края изношены, а более мелкие частицы могут заклинить сопло.

- Небольшой зазор может повредить сопло.

- Точность процесса низкая из-за расширяющегося эффекта абразивной струи.

- Глубокие отверстия будут иметь конусность.

- Процесс AJM не является экологически безопасным и вызывает загрязнение окружающей среды.

- Абразивные вещества в воздухе могут создавать опасную атмосферу.

Применение для абразивно-струйной обработки:

Следующие области применения абразивной обработки:

- Он используется для абразивной обработки и матирования стекла, керамики и огнеупоров и более экономичен по сравнению с травлением или шлифованием.

- Очистка наслоений металлов, таких как резистивное покрытие.

- Снятие заусенцев с небольших отливок и обрезка линий разъема деталей, изготовленных методом литья под давлением, и поковок.

- Применяется для гравировки регистрационных номеров на закаленном стекле автомобильных стекол.

- AJM используется для резки тонких хрупких компонентов, таких как германий, кремний, кварц, слюда и т. д.

- абразивно-струйная обработка эффективно используется для изготовления микромодулей.

- Снятие заусенцев, травление, сверление, резка и полировка твердых и хрупких материалов.

- Может использоваться для микрообработки хрупких материалов.

- Используется для тонкого сверления и сверления апертуры электронного микроскопа.

- Используется для очистки металлических форм и полостей.

- Очистка поверхностей от коррозии, краски, клея и других загрязнений.

- Удаление заусенцев с хирургических игл и гидравлических клапанов, нейлона, тефлона и делрина.

- Гравировка на стекле с использованием резиновых или металлических масок.

Промышленные технологии

- Процесс хонингования:определение, детали или конструкция, принцип работы, преимущества, применение [Примечан…

- Процесс притирки:определение, принцип работы, типы, материал, преимущества, применение [Примечания в формате …

- Что такое ионно-лучевая обработка? - Работа и применение

- Что такое абразивно-струйная обработка (AJM)? Полное руководство

- Гидроабразивная и водоструйная обработка:принцип, работа, оборудование, применение, преимущества и недостат…

- Электронно-лучевая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Ультразвуковая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Машина для литья под давлением:конструкция, работа, применение, преимущества и недостатки

- Гидроабразивная обработка и резка

- Процесс ультразвуковой обработки, принципы работы и преимущества