Автоматизировать магазины вакансий? Ставка!

Иногда один оператор может обслуживать несколько роботов, каждый из которых обслуживает несколько машин — все это складывается!

Если «автоматизация» — это постоянное гудение, которое вы слышите практически от всех, кто занимается металлообработкой в наши дни, владельцы мастерских могут быть единственными, кто кричит «Нет!» Или хотя бы «Подождите!» Как, спрашивают они, вы можете экономично автоматизировать детали небольшого объема и большого ассортимента? Тем не менее, это не только выполнимо, но и, вероятно, необходимо.

Как сказал Стив Александер, вице-президент по операциям в Acieta LLC, интеграторе автоматизации с офисами в Вокеше, штат Висконсин, и Каунсил-Блаффс, штат Айова, «США лидируют в мире по производству, но также имеют один из самых высоких показателей почасовой производительности». затраты на оплату труда. Магазины по трудоустройству не только конкурируют с другими местными магазинами за бизнес, они также конкурируют с другими странами. Автоматизация может снизить их затраты, чтобы они могли лучше конкурировать».

Он добавил, что спрос на производственные мощности превышает доступное предложение рабочей силы, и «рабочим мастерским может быть трудно конкурировать с более крупными, более устоявшимися механическими мастерскими» за все более дорогие таланты. Но робот может обслуживать несколько машин, а в некоторых случаях один оператор может обслуживать несколько роботов, каждый из которых обслуживает несколько машин.

«Это позволяет операторам выполнять второстепенные операции, такие как снятие заусенцев с деталей, сборку или тратить больше времени на проверку качества», — сказал Александер. Приведу лишь два примера:компания Central United в Ньюбурге, штат Висконсин, использует одного робота FANUC M-20iB для обслуживания двух токарных станков. Другой клиент Acieta в Нью-Берлине, штат Висконсин, использует одного робота FANUC R-2000iB для обслуживания четырех машин. «В обоих случаях есть только один оператор, ответственный за погрузку необработанных деталей на конвейер или станцию очереди для захвата роботом».

Александр добавил еще одну вескую причину для автоматизации:эргономика. «Травмы на производстве — проблема для любого магазина. Такая простая вещь, как загрузка детали в патрон токарного станка, может быстро превратиться в повторяющуюся стрессовую травму для оператора, если этот процесс повторяется сотни раз в день. С учетом потерянного времени и претензий эти травмы ежегодно обходятся компаниям в миллиарды долларов. Правильно интегрированные роботы могут избавить оператора от повторяющихся процессов, тем самым улучшая самочувствие сотрудников».

Опции и интеграторы

Все идет нормально. Но, как объяснил Джон Люсьер, менеджер по автоматизации компании Methods Machine Tools Inc., Садбери, Массачусетс, простая цель «производить больше деталей более эффективно» может привести к совершенно разным подходам в зависимости от типа выполняемой работы и задействованных объемов. .

Например, предположим, что в мастерской среднего объема требуется переналадка пару раз в неделю. «При надлежащем планировании ячейка может быть заменена в рабочую смену, что позволит в следующую смену работать без присмотра». И в этом контексте требуемая скорость робота будет зависеть в значительной степени от времени цикла обработки изготавливаемых деталей. Чем короче время цикла, тем быстрее должен быть робот и тем меньше вероятность того, что один робот сможет обслуживать несколько машин.

Но магазины с еще меньшими объемами — даже размером партии в одну единицу — также могут быть хорошими кандидатами на автоматизацию, объяснил Люсьер. За исключением того, что «наиболее важным соображением является сокращение времени переналадки или даже полное устранение времени настройки. Люди увязают во времени цикла и времени загрузки/выгрузки, но если ваши объемы настолько малы, что половина вашего времени тратится на переналадку, то может иметь смысл атаковать время переналадки, даже за счет времени цикла».

Одним из способов «устранения» настройки является ее автоматизация, и современные роботы могут быть запрограммированы на смену как собственных инструментов на конце руки, так и заготовок в станке. Другой подход заключается в загрузке обычных поддонов с карусели (или другого типа укладчика) независимо от производимой детали. Это устраняет необходимость замены инструментов робота или программирования различных операций загрузки/разгрузки для разных деталей.

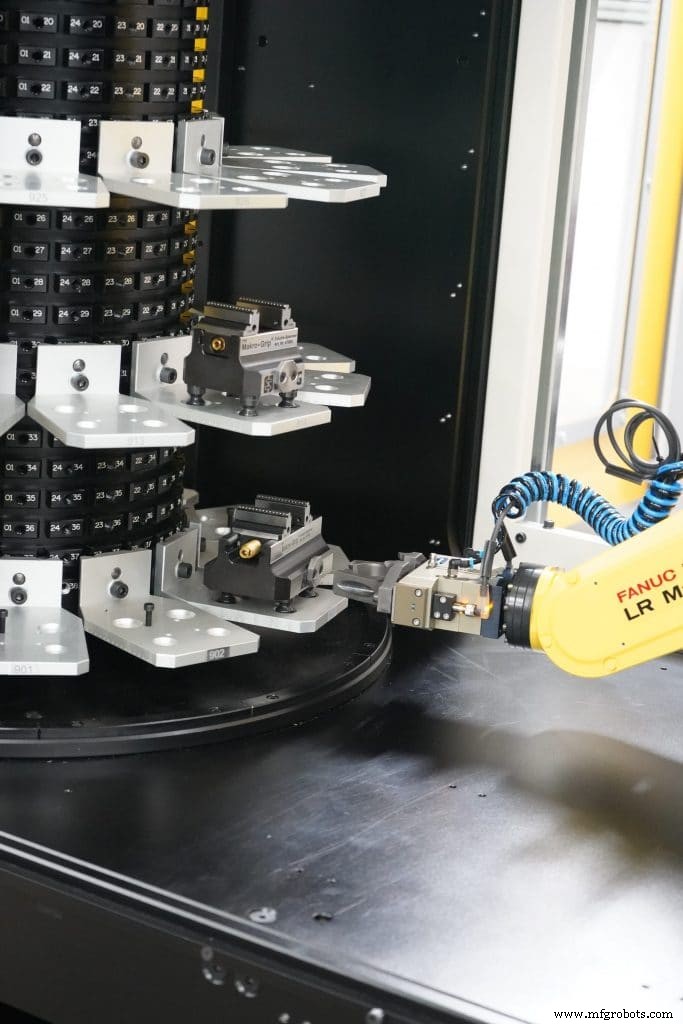

Система Methods PlusK продвигает эту концепцию еще дальше и также загружает держатели инструментов из карусели. Разработанная для поддержки станков серии FANUC RoboDrill, карусель PlusK имеет пять колец, каждое из которых имеет 12 станций, всего 60 станций. Каждая станция может содержать либо поддон для деталей, либо держатель инструмента, и робот может загружать обе детали на рабочий стол RoboDrill и инструменты во встроенную револьверную головку станка на 21 инструмент.

Но, как заметил Люсье, если вы хотите автоматизировать производство 30 или 40 совершенно разных деталей, 21 инструмента может быть недостаточно. «Обычно мы загружаем детали в крошечные пятиосевые тиски от таких поставщиков, как Lang Technovation, — объясняет Люсиер. «И мы обычно смешиваем и подбираем детали и инструменты в карусели. Допустим, для одной работы требуется пять инструментов, которые отличаются от инструментов, использовавшихся в предыдущей работе. Я могу использовать робота для загрузки каждого инструмента по мере необходимости или для загрузки всех пяти инструментов в револьверную головку одновременно, так же, как оператор настраивает задание».

Если от этих соображений у вас начинает болеть голова, это понятно. Потому что, хотя в последние годы автоматизацию стало намного проще внедрять, она по-прежнему достаточно сложна, поэтому большинству мастерских было бы разумно воспользоваться преимуществами таких интеграторов, как Acieta и Methods. С точки зрения Люсьера, программирование робота — самая простая часть. Такие вещи, как работа с автоматическим зажимом, удаление стружки в рабочей зоне и наилучшее представление деталей роботу, являются более сложной задачей. Вот где советы экспертов действительно окупаются.

Автоматизация устаревших компьютеров

Вот пример того, как это может произойти. К середине 2017 года Гэри Кузьмин, владелец All Axis Machining в Далласе, штат Техас, был хрестоматийным примером разочарования в мастерской. У него было больше потенциальной работы, чем могла обеспечить доступная рабочая сила, и магазин, полный высококачественных немецких пятиосевых обрабатывающих центров, электроэрозионных станков и других технологий, которые OEM-производители не могли экономически автоматизировать с такой универсальностью, которая могла бы помочь ему выйти из этой ситуации. связывать. Он решил инвестировать в коллаборативного робота от Universal Robots (UR), Анн-Арбор, штат Мичиган.

Как и у любого владельца мастерской, главным требованием Кузьмина было сохранение «полной гибкости» в своей работе. «Мы делаем часть на два или три дня, а затем переходим к другой. В определенный месяц мы могли производить от 30 до 40 различных деталей на одном станке». Поэтому ему нужен был робот, которого было бы легко настроить и перенастроить. И ему нужны были такие функции, как захваты с контролем силы, чтобы робот мог адаптироваться к различным деталям, и переход от необработанного материала к готовой детали с более тонкими стенками.

УР поставлен по всем пунктам. Его роботы имеют интерфейс программирования на ручном подвесе. Они безопасно работают бок о бок с людьми, потому что роботы автоматически останавливаются при контакте с оператором (отсюда и термин коллаборативный робот или «кобот»). Их легко дрессировать, и они не пугают.

Кузьмин пояснил, что ключевой причиной гибкости решения UR является открытая архитектура, которая позволяет третьим сторонам разрабатывать программное обеспечение, системы технического зрения, рабочие органы и другие аксессуары, которые работают с роботами UR. UR упрощает интеграцию, предоставляя универсальный онлайн-демонстрационный зал под названием UR+.

Но даже при этом Кузьмин обнаружил, что не существует готового решения для программирования робота для выполнения шлифовки или удаления заусенцев — двух функций, которые он хотел автоматизировать, поскольку они сложны для людей, особенно для пожилых работников. Поэтому компания All Axis использовала бесплатный комплект средств разработки программного обеспечения UR для создания собственных процедур, повторяющих кривизну детали на основе модели САПР.

Эти плагины интегрируют управление приложением через собственный обучающий кулон кобота. «Компания Universal Robots проделала фантастическую работу, сделав это решение доступным для таких магазинов, как наш, — сказал Кузьмин. «Мы не заперты в проприетарной среде. Вместо этого нам дали поваренную книгу с простым способом расширения связи», добавив, что All Axis использует такие протоколы, как TCP/IP, Ethernet, Modbus и Profinet для соединения коботов и машин.

«Еще одно преимущество — нам не нужно платить по специальным лицензионным соглашениям — все это происходит при покупке кобота UR», — сказал Кузьмин. «Мы регистрируемся на веб-сайте UR, чтобы стать разработчиком, и скачиваем нужные нам элементы».

В другом примере компания All Axis решила, что ей нужна возможность как можно быстрее перемещать кобота с машины на машину. Задача состояла в том, чтобы создать систему, которая одновременно переориентировала бы кобота на следующую машину и прикрепила его к полу без сверления отверстий в бетоне. Решение заключалось в том, чтобы приклеить емкость к бетону эпоксидной смолой и прикрепить стопорный штифт.

«Если робот когда-нибудь понадобится переместить или обслужить, вы просто разблокируете и вытащите штифты и переместите робота по мере необходимости», — сказал Кузьмин. «Когда вы меняете положение робота и фиксируете штифты, все по-прежнему индексируется. Мы также прикрепили лоток для презентаций к подставке робота, поэтому его положение относительно оси робота никогда не меняется».

Всего за несколько месяцев Кузьмин и его команда так хорошо интегрировали коботов (сейчас их семь) и так увлеклись преимуществами автоматизации, что создали отдельную компанию под названием All Axis Robotics. Хотя Кузьмин говорит, что автоматизировать новую машину относительно легко, потратив около 150 000 долларов США на OEM-производителя, он видит огромный потенциал в автоматизации устаревших машин, которым они уделяют основное внимание.

В качестве одного из примеров того, как автоматизация помогла компании All Axis Machining, одна работа, выполнение которой обычно занимало шесть месяцев, была завершена за 2,5 месяца с использованием робота. «Это было феноменально. Окупаемость инвестиций составила около семи-восьми месяцев», — сказал Кузьмин.

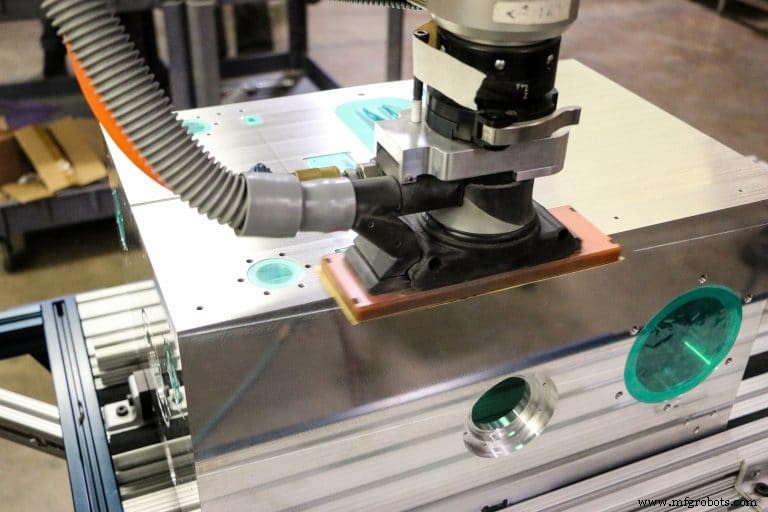

Пожалуй, самое впечатляющее нововведение All Axis объединило робота UR с готовым микроскопом и камерой, а также искусственный интеллект (ИИ) и глубокое обучение, чтобы создать систему, обнаруживающую заусенцы, загнутые края или любые аномалии (например, отсутствующее оборудование) на детали.

Это важно, потому что, как объяснил Кузьмин, многие заусенцы невозможно идентифицировать иначе, как под увеличением, а глаза человека устают уже через 20-30 минут такого осмотра. Но это также сложно автоматизировать.

«Опыли как снежинки — одинаковых не бывает», — сказал Кузьмин. «Наша система, которую мы называем Aurora, использует искусственный интеллект, чтобы научить себя тому, как выглядит заусенец. Чем больше заусенцев он увидит, тем лучше он сможет их обнаружить. Система идентифицирует заусенец, классифицирует его и отсортирует деталь после того, как она отбраковала ее из-за заусенца. Он также записывает осмотр и местоположение заусенца, поэтому операторы могут вернуться, чтобы эффективно исправить деталь и переместить ее дальше».

All Axis представила Aurora в 2018 году, и, по словам Кузьмина, самым большим откликом было:«Мы много лет искали что-то подобное!» Предстоящая версия системы будет включать в себя возможность вставки спиральных вставок (обычно называемых Heli-Coils) и аппаратных средств в детали.

Промышленные роботы дают отпор!

Как уже говорилось, коботы UR легко настраиваются и интегрируются с различными машинами и аксессуарами. Но поставщики промышленных роботов, такие как FANUC и KUKA Robotics, обратили внимание на такие функции, как интуитивно понятный ручной пульт обучения, и представили свои собственные версии.

Люсье из Method признал, что «одно время было абсолютно ясно, что коллаборативных роботов легче программировать. Но настройка промышленного робота больше ничем не отличается от настройки робота для совместной работы». На традиционных роботах доступна даже функция настройки «хватай и перетаскивай», хотя Люциер говорит, что ее лучше всего использовать в тех случаях, когда вы просто хотите установить деталь на стол или на блок.

«Это идеально подходит для чего-то вроде обучения робота загрузке КИМ, потому что машине просто нужно примерно знать, где находится деталь, чтобы найти кромку, а затем продолжить измерения», — сказал он. «Но если я загружаю в патрон или тиски, у меня больше контроля, когда я обучаю этому с помощью подвесного программатора».

Также есть различные аксессуары для промышленных роботов. Например, по словам Люсьера, быстросменные захваты и захваты с контролем усилия не уникальны для коботов. «У Schunk есть линейка чувствительных к силе захватов, в которых используются серводвигатели, уходящие от пневматики, которую сложнее переключать. Вы действительно можете подключиться к электрике».

У производителей промышленных роботов также есть решения, которые позволяют быстро перемещать робота с машины на машину. В случае с FANUC камера на роботе сканирует три наклейки на «новой» машине, чтобы автоматически переориентироваться.

Но за месяцы попыток Люциер сказал, что не может найти ситуацию, в которой такая возможность была бы полезна. «Перемещение робота с машины на машину — это больше, чем просто перемещение робота. Подумайте обо всем, что вам нужно изменить:может быть, инструменты на конце руки, подача, подача…» Лучшее решение — это такое решение, при котором каждая машина имеет своего собственного робота или робот обслуживает несколько машин. возможно, с двойными концевыми эффекторами, чтобы он мог переключаться между типами деталей без вмешательства.

Кроме того, такие интеграторы, как Acieta и Methods, могут добавлять традиционных роботов к устаревшим машинам, а стоимость роботов примерно такая же, как у коботов. Таким образом, учитывая текущие предложения, самым большим преимуществом коботов является их способность функционировать рядом с людьми, не занимая места и не тратя средства на ограждение.

Недостатком является то, что они медленнее, чем традиционные промышленные роботы, и ограничены более легкими деталями. Самая большая модель UR работает с деталями весом до 24 фунтов (10 кг). Более медленное время загрузки/разгрузки не имеет значения для деталей с длительным временем цикла, но может снизить производительность при выполнении заданий среднего и большого объема с более коротким временем цикла.

Кузьмин из Axis Machining не видит необходимости в скорости, «только в постоянстве и надежности, особенно при обработке деталей с длительным циклом обработки. Лучше, чтобы кобот загружал детали с надежной скоростью, а затем использовал его для удаления заусенцев с других деталей во время работы машины. А если скорость не нужна, зачем рисковать?»

Люциер и Александр предостерегают от преувеличения преимуществ возможности работать рядом с роботом. Во-первых, указал Люциер, оператору уже приходится ограждать зону обработки. Александр добавил, что если кобот обрабатывает деталь с острыми кромками (как это обычно бывает при механической обработке), «в любом случае оператору небезопасно работать рядом с ним».

И Люсьер, и Александер сказали, что сочетание «коллаборативных методов» с промышленными роботами предлагает полезный компромисс. «Для тех производителей, которым нужен открытый этаж с минимальным ограждением, промышленные роботы могут работать в среде без ограждений с помощью сканеров безопасности», — пояснил Александр. «И они могут работать в этой беззащитной среде, не жертвуя скоростью. Когда оператор входит в первую зону безопасности, робот замедляется. Когда оператор входит во вторую зону безопасности, робот полностью останавливается».

С другой стороны, по словам Люсьера, поскольку зона безопасности для этого подхода составляет 3–4 фута, робот часто замедляется, если мимо часто проезжают вилочные погрузчики или другой транспорт.

Как указывалось ранее, одной из областей, которая идеально подходит для коботов, является обслуживание КИМ. «Начнем с того, что КИМ абсолютно безопасны», как выразился Люциер. «Охраны нет, разве что вокруг движущихся компонентов. Они не быстрые. Вы можете стоять рядом с ними. И, как правило, вы не вставляете деталь в приспособление, возможно, просто прижимаете ее к V-образному блоку или чему-то подобному. Вот где я увидел сияние коллаборативного робота».

Оба эксперта согласны, как подытожил Александер, что «промышленные роботы гораздо более применимы, чем коботы, в большинстве производственных цехов и производственных приложений».

Вопросы по программному обеспечению

По словам Грега Меркурио, президента компании Shop Floor Automations, Ла-Меса, Калифорния, «программное обеспечение является наиболее важным компонентом автоматизации цеха». Он сказал, что программное обеспечение прямого числового управления (DNC) (также известное как программное обеспечение распределенного числового управления или программное обеспечение «капельной подачи») «позволяет упростить машинную связь, а также контроль версий для управления качеством / браком, а также средство для организации тысяч программ. .”

Основная функция программного обеспечения DNC заключается в отправке программ обработки непосредственно на станок, что позволяет станку с относительно низким качеством управления обрабатывать сложную поверхность.

Mercurio и все эксперты согласны с тем, что некоторая степень мониторинга машин полезна «для увеличения времени безотказной работы и производительности машин». Меркурио добавил, что программное обеспечение для управления производственными данными позволяет компаниям отказаться от бумаги и что «управление набором инструментов также является необходимостью. Самое приятное то, что все эти решения можно интегрировать с CAD/CAM, ERP, MES, CMMS и другими системами».

С другой стороны, он указал, что небольшие магазины могут значительно выиграть от простого добавления оборудования, прежде чем тратить тысячи на программное обеспечение. Например, добавление интерфейса RS232 к USB к старому оборудованию упрощает программы капельного кормления.

«Оборудование легко использовать, настраивать и обслуживать, так что это наименее трудоемкий

вариант автоматизации для небольшого магазина. Старые станки с интерфейсом RS232 могут использовать USB-накопитель, как и новые станки с ЧПУ, в которых эта функция встроена на заводе. Для них это также более доступный способ модернизировать производственный цех без полной замены оборудования. Кроме того, это позволяет делать апгрейды памяти по доступным ценам», — добавил Меркурио.

Возвращаясь к роботам, Александр сказал, что OEM-производители роботов и третьи стороны предлагают множество программных пакетов, которые позволяют программировать роботов в автономном режиме на ПК, пока робот продолжает работать. «Эти программные пакеты позволяют загрузить файл САПР, а затем дать вам возможность «рисовать» траекторию вашего робота с помощью стилуса или мыши», — пояснил Александр. «Затем программа преобразует ваш нарисованный путь в код робота, который можно загрузить непосредственно в робота».

Вполне уместно, что последнее слово остается за владельцем мастерской Кузьминым:«Я хотел повысить производительность. Я сделал это, добавив robots. И я очень доволен тем, что у нас получилось. Делая это, я сказал, что мы должны сделать это доступным для всех, потому что это сделает производство в нашей стране намного более конкурентоспособным».

Система управления автоматикой

- Ставка на облако - это правильно для вас

- Насколько подробны планы работ?

- У вас нет времени пренебрегать безопасностью персонала

- Endworking Turret сокращает время цикла

- Если вы хотите что-то улучшить, измерьте это

- Автоматизация небольших задач по программированию станков с ЧПУ окупается со временем

- 5 признаков того, что вам нужен ремонт крана

- Как узнать, что вам нужны новые запчасти для крана

- Вам нужно новое промышленное тормозное оборудование?

- Причины, по которым вам нужна нестандартная обработка