Автоматизация вертикалей:самое подходящее время для любого типа магазинов

Многие магазины заявляют, что хотят автоматизировать операции, но сколько на самом деле?

В статье о линейных системах поддонов в августовском номере журнала «Инженерное производство» за 2017 год цитируется отраслевой эксперт, который говорит, что каждый магазин, который он посещает, хочет автоматизировать. Тем не менее Эррол Баррелл, специалист по продуктам Okuma America Inc. (Шарлотт, Северная Каролина), недавно заявил, что только 10% всех станков автоматизированы. И, по словам Джона Люсьера, национального менеджера по автоматизации компании Methods Machine Tools Inc. (Садбери, Массачусетс), Ассоциация робототехники сообщает, что только 3–4% новых машин оснащены роботами.

Итак, говорим ли мы о линейных системах поддонов, простых устройствах смены поддонов или роботах, очевидно, что есть огромные возможности для автоматизации операций механической обработки в США. В то время как горизонтальные станки автоматизируются чаще, чем вертикальные, вертикальные обрабатывающие центры более распространены, чем горизонтальные, поэтому наибольший неиспользованный потенциал заключается в автоматизации вертикальных. Неудивительно, что Грег Фейкс, вице-президент и генеральный менеджер отдела автоматизации в Gosiger (Дейтон, Огайо), сказал, что за последние два года в его компании произошло пяти-семикратное увеличение автоматизации вертикальных машин.

Старое доброе устройство смены поддонов

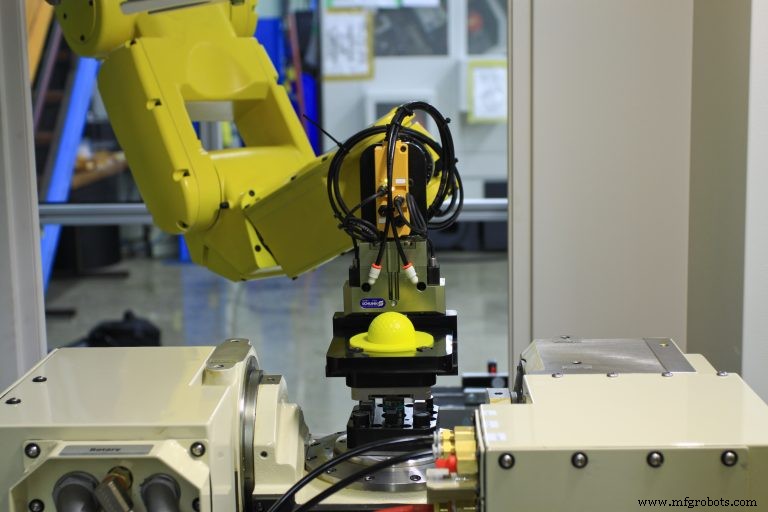

Самая простая форма автоматизации, будь то вертикальная или горизонтальная, — это ротационное устройство смены поддонов. Оператор загружает детали на приспособление, установленное на внешнем поддоне, в то время как машина работает с тем же устройством внутри. Когда первый комплект деталей готов, поддоны поворачиваются, и оператор выгружает готовые детали.

Люсье сказал, что такой уровень инвестиций соответствует обычной практике удержания 10% стоимости станка для тисков и других приспособлений, но на самом деле он не освобождает оператора на долгое время при вертикальной обработке, поскольку обычно вы можете обрабатывать только несколько деталей. на одном поддоне. Таким образом, хотя многие люди спрашивают о таких системах, мало кто их покупает.

Экономика немного отличается для горизонтальных станков, где наиболее распространенным подходом будет размещение четырех- или пятигранного надгробия на поддоне для обработки 4, 8, 16 или более деталей за раз. Но даже в этом случае это дорогостоящий подход, если вам нужно обработать множество деталей, поскольку для каждой из них потребуется разное крепление.

Энди Макнамара, директор по продажам Doosan Machine Tools America (Пайн-Брук, Нью-Джерси), сказал, что есть еще один вариант, который становится все более распространенным и предлагает немного больше возможностей, чем двухпозиционные поворотные устройства смены паллет:устройство смены работ с рычагом, который поднимает паллету из соседнюю станцию с несколькими паллетами и перемещает ее в машину. Паллетная станция обычно имеет вращающийся барабан с 4, 6, 8 или более точками, хорошим примером является Erowa Robot Easy.

«На самом деле это не робот, хотя более совершенные системы могут также иметь систему планирования работы, что делает ее ближе к возможностям линейной системы поддонов». Макнамара сказал, что компания Doosan получила много запросов на такие системы для пятиосевых станков, и они видят интерес к ним для трех- и четырехосевых станков в производстве пресс-форм и штампов, позволяющих запускать электроды и пресс-формы в течение ночи, переключаясь между деталями по мере необходимости.

«Вы видите множество различных версий автоматических сменщиков изделий и систем поворотных поддонов на верхних вертикалях в пресс-формах и штампах», — сказал он. «В мастерских вы чаще всего видите встроенные или дополнительные устройства смены паллет».

Интеграция артикуляционного робота кажется лучшим решением для вертикалей. Люсье зашел так далеко, что заявил, что вертикальные платформы гораздо проще автоматизировать таким образом.

«В Methods мы видим более высокий процент автоматизации вертикалей, чем горизонталей. Автоматизация двери и интеграция робота одинаковы для любого типа машины. Разница проявляется, когда вы сопоставляете стоимость соответствующих инструментов с преимуществами».

Как уже говорилось, наиболее популярное использование горизонтали — это обработка деталей надгробной плиты. Вы можете использовать робота для загрузки поддонов с надгробиями в машину и даже использовать робота на рельсах для загрузки нескольких машин. Но для этого подхода потребуется мощный робот, и вам по-прежнему понадобится оператор, чтобы прикреплять детали к каждому надгробию.

Если бы вы хотели автоматизировать загрузку деталей на надгробные плиты, к каждому тиску нужно было бы подключить гидравлику или пневматику, а для различных деталей потребовались бы различные приспособления, что еще больше увеличило бы стоимость этого подхода. Во многих случаях лучший подход, по мнению Люсьера и Фейкса, заключается в использовании робота меньшего размера для загрузки отдельных деталей в автоматические тиски на менее дорогом вертикальном станке.

«У нас есть такая автоматизация по цене менее 100 000 долларов, — сказал Люциер, — в комплекте с подачей, разгрузкой и роботом с инструментом на конце руки. Сравните это с системой поддонов, где сам робот стоит 100 000 долларов, не говоря уже о рельсах, полках, системе управления и т. д.».

Самая популярная ячейка Methods имеет в машине два тиска (Op 10 и Op 20), и робот обслуживает оба тиска. «Чаще всего я устанавливаю эти два тиска на цапфовый стол, чтобы вы могли вращаться вверх и вниз по одной оси, чтобы получить три стороны детали в каждом захвате», — объяснил Люсье. «Робот переворачивает деталь, поворачивает ее и кладет во вторые тиски, чтобы получить остальные три стороны. Таким образом, мы можем выполнить деталь за две операции, а робот сделает за вас переворот и изменение положения».

"Обезьяна посередине"

Присущая роботу гибкость также позволяет обслуживать несколько машин. Например, Methods, Doosan и Okuma — все полевые системы, в которых три машины образуют три стороны квадрата, четвертая сторона — это станция подачи/раздачи, а робот играет «обезьяну посередине», как выразился Люсьер. Это. «Когда вы выходите за пределы трех машин, вы не можете разместить все вокруг робота, поэтому мы переходим к роботу на рельсе, который может обслуживать любое количество машин, просто удлинив рельс».

Естественно, вы не хотите, чтобы какие-либо машины ждали робота, поэтому ключевым фактором является время цикла обработки детали. Эмпирическое правило Люсье заключается в том, что если время цикла детали составляет 30-40 секунд, один робот может обслуживать одну машину. За время цикла 60 секунд один робот может обслуживать две машины. Если это 90 секунд, три машины и так далее. То же правило применимо и к роботу на рельсе. Люсье привел распространенный пример пятиосевой медицинской детали с шестиминутным циклом, для которого «робот на рельсе очень хорошо обслуживает пять или шесть роботосверлильных станков FANUC».

Быстрые изменения, интеграция роботов

Помимо относительно низкой стоимости вертикального станка, его легко заменить. По словам Люсьера, «переключение между типами деталей по вертикали обычно требует простой смены губок тисков. Оператор вертикального станка знает, как менять губки тисков, уступая только замене вставок, потому что он делает это постоянно».

Еще более быстрым и, возможно, более экономичным подходом является использование зажимных систем с нулевой точкой, предлагаемых Schunk, 3R и Erowa. С помощью этих систем оператор может установить новые тиски вне станка и отключить их за считанные секунды без повторной установки нуля.

«Вы можете переключать эти тиски так же быстро, как и поддоны в устройстве смены поддонов, хотя вам придется делать это вручную», — сказал Люциер.

Можно исключить ручной рабочий переключатель. Фейкс из Госигера сказал, что Schunk и ATI производят автоматические устройства быстрой смены инструмента на конце руки. Gosiger установил специальную автоматизацию, в которой робот загружает приспособление для детали в станок, затем меняет инструмент на конце рычага, а затем загружает детали для процесса обработки.

Джек Кардин, руководитель проекта по автоматизации в Doosan, согласился. «Если изменение размера слишком велико для смены пальца захвата или вы переключаетесь с ID на OD, вам лучше заменить всю руку с запястья робота», — сказал он. «У нас есть четыре на выбор, все от Schunk».

Люсье сказал, что именно эта «окружающая» технология добилась наибольших успехов за последние годы, «делав автоматизацию более гибкой и, следовательно, более простой выбор».

По словам Люсьера, настройка робота для совершенно новой работы занимает у опытного оператора около 30 минут. Если это повторяющаяся работа и вы сохранили программу робота, настройка займет всего около 15 минут. Поэтому, если учесть, что обычное задание будет выполняться в течение дня или более, время переналадки становится незначительным.

Следует признать, что время без обработки для системы, которая перемещает робота в машину и из машины для каждой замены детали, выше, чем в типичном устройстве смены паллет с несколькими деталями на паллете. Но гибкость роботизированной автоматизации позволяет пользователям автоматизировать большее количество небольших объемов работ с минимальными затратами на инструменты.

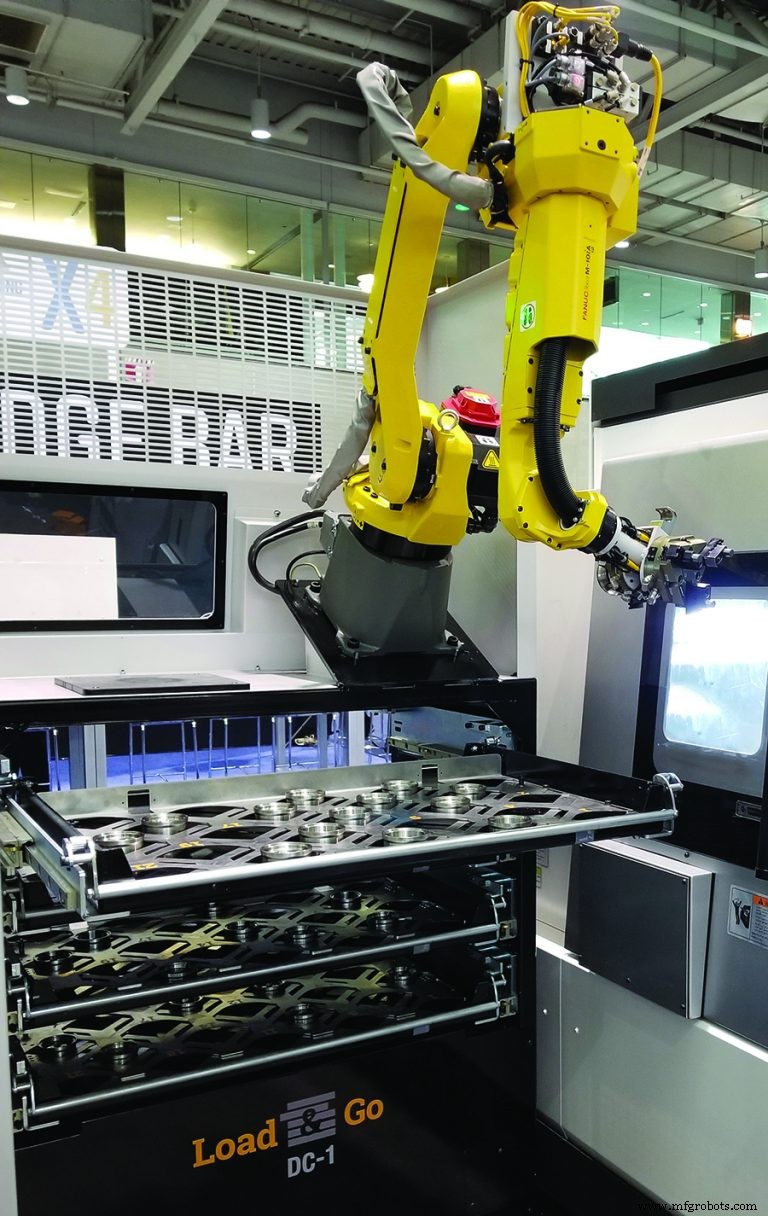

В некоторых отношениях сам робот является самой простой частью системы для понимания, когда вы рассматриваете возможность автоматизации. Люциер сказал, что проектирование системы подачи/отдачи занимает большую часть его времени. Компания Methods сотрудничает исключительно с FANUC и ее знаменитым желтым роботом. Как выразился Люциер:«Робот желтый. Я выбираю правильный размер для работы, и все». Более сложная проблема заключается в том, должны ли детали быть представлены роботу с конвейерной системы, в мусорном ведре, в ящиках или другим способом.

Подход Okuma заключается в том, чтобы поставить вертикальную машину с шестипортовым гидравлическим и пневматическим коллекторами, которые упрощают интеграцию автоматизированного крепления, полагаясь при этом на таких партнеров, как Morris, Gosiger и Hartwig, которые помогут конечному пользователю с решениями для автоматизации. Okuma также имеет группу быстрого развертывания в своей штаб-квартире в США в Шарлотте, чтобы модифицировать любую машину, поступающую из Японии, с помощью автоматических дверей, лазеров и зондов, чтобы обеспечить интеграцию автоматизации.

«Все наши машины также могут быть оснащены системой Anybus, чтобы они могли связываться с различными системами автоматизации, будь то FANUC, Erowa или что-то еще», — добавил Баррелл из Okuma. Продукты Anybus позволяют промышленным устройствам взаимодействовать с любой полевой шиной или промышленной сетью Ethernet, будь то беспроводная или кабельная. Продукция Anybus производится компанией HMS Industrial Networks Inc. (Чикаго).

«Мы не настаиваем на конкретных поставщиках этих систем, — сказал он. «Многие люди борются за первенство, когда речь идет о рабочих местах и робототехнике, точно так же, как мы боремся со многими компаниями за превосходство в машинах».

Подход Doosan состоит из трех частей:он предлагает любой интерфейс робота, необходимый для того, чтобы помочь местным интеграторам установить автоматизацию на свои машины на месте. Компания также разработает индивидуальное решение для автоматизации в своей штаб-квартире в Нью-Джерси. В-третьих, он предлагает конечным пользователям стандартные готовые системы под названием DooCells, которые «предоставляют мастерской экономичный способ автоматизации», — сказал Макнамара.

Каждый DooCell имеет робота и до трех обрабатывающих центров или токарных станков в любой комбинации. Станция подачи/раздачи представляет собой выдвижной блок с тремя-пятью выдвижными ящиками, в зависимости от высоты и диаметра детали.

«Ящики открываются в обоих направлениях, поэтому оператор с одной стороны загружает сырье или выгружает готовые детали, а робот с другой стороны обрабатывает детали», — пояснил Кардини.

Макнамара добавил, что «многие клиенты спешат, и они ищут решения с низким уровнем риска, которые они использовали раньше, и хотят просто сделать это». Простое стандартное решение, такое как DooCell, хорошо подходит для этого подхода.]\

Ведро и немного теплой воды

Помимо возможности смешивать типы станков, таких как вертикальные обрабатывающие центры и токарные станки, использование шарнирного робота для загрузки отдельных деталей позволяет автоматизировать другие задачи, такие как промывка и удаление заусенцев.

«Забудьте о системе промывки за 20 000 долларов», — сказал Люсиер из Methods. «Дайте мне ведро и теплую воду, и робот сможет творить для вас чудеса. Это недорогой способ мыть детали. Следующий шаг:сдуть его. Больше клиентов узнают, как использовать своего робота, программируя цикл стирки и сушки, чем что-либо еще».

Люциер предостерег от слишком большого внимания к устранению простоев. «Давайте удостоверимся, что мы загрузили машину. Если у вас есть дополнительное время, немного удаления заусенцев или промывки не помешает, но нет причин зацикливаться на этом. Если бы у вас не было робота, у вас был бы оператор, за которого вы должны были бы платить год за годом. Вы покупаете робота один раз, и вам больше никогда не придется платить за него».

Окупаемость инвестиций

Баррелл из Okuma сказал, что «большинство людей, инвестирующих в технологии автоматизации, ожидают окупаемости инвестиций в течение 18–24 месяцев», в то время как их побуждает к внедрению автоматизации из-за нехватки рабочей силы. Но потом они понимают, что роботы могут заполнить этот пробел».

Люсье сказал, что легко оправдать автоматизацию, когда ее стоимость примерно равна стоимости станка, и в большинстве случаев небольшая ячейка автоматизации окупается менее чем за год.

«Начните с основ», — сказал Люциер. «Полчаса на обед. Два перерыва по 15 минут. Этот один час в день при восьмичасовой смене добавляет 12% к вашему рабочему дню. Что еще вы можете сделать на своем станке, чтобы увеличить производительность более чем на 10%?»

Кроме того, по его словам, производительность будет выше даже в те часы, когда доступен оператор, поскольку роботы постоянно меняют детали в течение всего дня.

«Если парень может первым делом утром поменять детали за 10 секунд, он, вероятно, не будет менять их за 10 секунд в 3 часа дня. Вы можете вычислить примерно 85 % фактического времени работы с оператором, но робот выработает до 95 %, потому что единственное время, когда вам нужно останавливаться, — это смена инструментов. Добавьте к этому возможность оставить детали без присмотра на несколько часов после смены».

Степень принятия Индустрии 4.0 и связанных с ней концепций является спорной. Но во всяком случае, это помогает продавать автоматизацию. «Нам нравится, когда люди внедряют системы, которые отслеживают время безотказной работы станка, потому что они шокированы, когда осознают, что фактическое использование шпинделя на их вертикальном обрабатывающем центре составляет в среднем всего около 40%», — сказал Люсьер. «Это не Джон Люциер, парень-робот, говорит вам, как сильно вам нужен робот, это ваши данные».

Баррелл сказал, что теперь он видит, как автоматизация внедряется в магазинах всего с 10 людьми, и он предсказывает, что даже агентства по трудоустройству сочтут это «обязательным». Он добавил, что эти системы снижаются в цене, в то время как их интеллектуальные возможности увеличиваются, поэтому он ожидает огромного роста вертикальной автоматизации машин.

Наконец, тематическое исследование из контрактной мастерской, рассказанное Фейксом Госигера. Цех хотел использовать вертикальный обрабатывающий центр для мелкосерийной обработки днем и автоматизировать объемную работу ночью.

«Они рассматривали возможность изготовления фрезы размером 30 × 16 дюймов [762 × 406 мм] и хотели найти способ ежедневно вытаскивать автоматизированный зажим и заменять его тисками. Мы предложили купить фрезу большего размера, 40 × 20″ [1016 × 508 мм], и поставить приспособление для автоматизации справа от стола, а тиски, необходимые для повседневной работы, слева, чтобы не приходилось переодеться. Вы бы никогда не сделали этого на горизонтали».

Но теперь такая гибкая автоматизация легко доступна для отраслевых компаний.

Система управления автоматикой

- Как выбрать идеальный плазменный станок с ЧПУ для вашего цеха

- Как выбрать правильный станок с ЧПУ

- Советы по выбору правильного станка с ЧПУ

- 7 советов по выбору механического цеха

- Отзывчивый робот

- Построение на правильном фундаменте

- Трансферная линия сокращает время выполнения заказа для автопроизводителя

- Что будет следующей большой вещью для вашего магазина? Ответ победителей трех лучших магазинов

- Руководство по смазке машин:Найдите правильный тип охлаждающей жидкости

- Руководство по покупке лучшего 3D-принтера для вашего механического цеха