Неавтомобильные производственные отрасли переходят на робототехнику

Но роботы никогда не смогут полностью управлять производством.

Более дешевые роботы с большим количеством функций, наряду с более гибкими рабочими ячейками и установками, облегчающими робототехнику, ускоряют рост автоматизированных производственных мощностей в неавтомобильном секторе. Однако мнения о том, приведут ли робототехника и автоматизация к автоматическому производству в цехах, неоднозначны.

По данным Ассоциации робототехники, в то время как общее количество проданных единиц и выручка от робототехники в 2018 году снизились, заказы на промышленных роботов фактически выросли на 24% по сравнению с предыдущим годом в сферах биологических наук, продуктов питания и товаров народного потребления, производства пластмасс, резины и электроники. .

Причин для роста много — среди них роботизированные системы проще устанавливать, интегрировать в систему автоматизации и программировать.

Например, подход швейцарской компании ABB заключается в создании ряда стандартизированных модульных решений для автоматизации, а не в проектировании и проектировании индивидуальных рабочих ячеек для каждого из ее клиентов.

«Все это сокращает время, потому что мы не тратим недели или месяцы на их проектирование и разработку, — сказал Дуайт Морган, вице-президент по продажам и маркетингу ABB USA Robotics, Оберн-Хиллз, штат Мичиган. которыми мы занимаемся, например обслуживанием станков или упаковкой, у нас есть семейство стандартных решений, которые позволяют нам действовать очень быстро и устанавливать короткие сроки выполнения заказов».

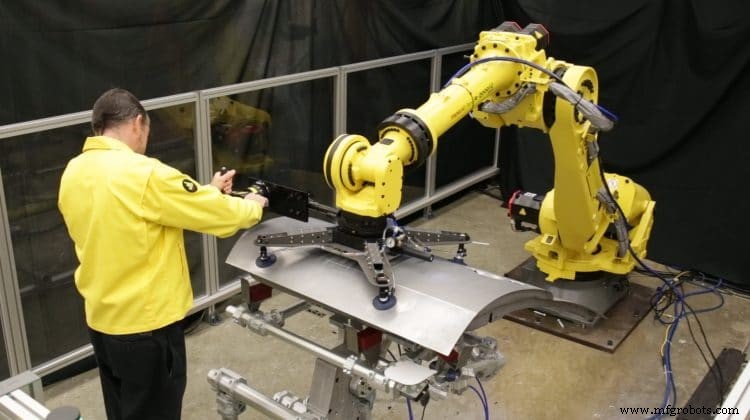

FANUC America Corp., Рочестер-Хиллз, штат Мичиган, предлагает мобильных роботов, которых можно поставить на колеса или поднять с помощью погрузчика и установить на место.

"И, как правило, они немного более автономны, поэтому на них меньше соединений, – – сказал Рик Максвелл, технический директор общепромышленного и автомобильного сегментов.

Коллега Максвелла Джон Туохи, исполнительный директор по работе с международными клиентами, сказал, что у FANUC также есть ряд клиентов, заинтересованных в полуавтономной помощи при подъеме.

«В форме сотрудничества FANUC может адаптировать любого из наших роботов в устройство помощи при подъеме, аналогичное тому, что сегодня можно увидеть с противовесом или устройством помощи при подъеме на заводе», — сказал Туохи. «Оператор вручную переводит робота в нужное положение, завершает задание и отправляет робота обратно для самостоятельного выбора другой детали».

Том Фишер, директор по производству RobotWorx, Марион, Огайо, компании, которая продает и интегрирует роботов ABB, FANUC, Kuka и Motoman в рабочие ячейки, сказал, что достижения в области связи Ethernet по сравнению с аналоговыми установками значительно упростили использование нескольких функций. (например, взаимодействие с другими роботами, человеко-машинными интерфейсами и кнопочными рабочими станциями) робота одновременно.

«Вы можете передавать несколько сигналов одновременно вместо того, чтобы подключать каждый сигнал по отдельности», — сказал он. «Это просто подключение, а затем настройка ввода-вывода Ethernet».

По словам Фишера, существует также человеческий фактор, который упрощает установку роботов. «Я думаю, что мы приближаемся к поколению, которое лучше разбирается в электронике, и благодаря своему опыту работы с видеоиграми они лучше умеют управлять вещами с помощью клавиатуры (или роботизированного обучающего брелока), а не напрямую», — сказал Фишер. «Они могут применить этот опыт к робототехнике».

В MC Machinery Systems Inc. дальнейшая робототехника — это следующее большое дело. Дочерняя компания Mitsubishi Corp. находится в Элк-Гроув-Виллидж, штат Иллинойс, и продает проволочные электроэрозионные станки, фрезерные станки и лазерные резаки, а также интегрирует их в автоматизированные линии.

«Вы берете деталь, выбираете ее, правильно складываете, и она перемещается в место, где робототехника может переместить ее в отдельное место», — сказал Джейсон ЛеГранд, специалист по автоматизации. «Возможно, он проходит через экономящую время машину, выравниватель или листогибочный пресс. Это следующее большое дело, и мы буквально встречаемся с интеграторами, чтобы узнать, каковы их требования для реализации этого».

В 2018 году компания Mitsubishi приобрела швейцарскую компанию Astes4, которая производит Astes4Sort – гибкую производственную систему, предназначенную для сортировки.

«Они, без сомнения, находятся на переднем крае автоматизированной сортировки деталей промышленного лазера», — сказал ЛеГранд. «Их функция — это следующий шаг, на котором нам необходимо использовать нашу лазерную автоматизацию. Astes4Sort берет вышедшие готовые детали и укладывает их так, как ему приказано; что само по себе становится очень привлекательным для конечных пользователей».

Детали штабелируются и укладываются на поддоны, готовые к следующему этапу производственного процесса. «Это значительно упрощает интеграцию роботизированной операции в серверную часть, потому что мы знаем, что есть стопка одинаковых частей, одна поверх другой, с одинаковой ориентацией», — сказал ЛеГранд. «Это первый шаг к тому, чтобы позволить роботу взять его оттуда и перейти к следующей операции без необходимости иметь более дорогую систему технического зрения или что-то в этом роде».

Снижаются ли цены на роботов?

Исторически роботы дешевели, но, согласно неофициальной информации, цены не изменились, а стоимость выросла.

По данным глобального консультанта по менеджменту McKinsey &Co, за последние 30 лет средняя цена промышленного робота упала вдвое.

Веб-сайт RobotWorx, который продает новых и восстановленных роботов, сообщает, что новая промышленная робототехника в комплекте с контроллерами и обучающими подвесками стоит от 50 000 до 80 000 долларов. По данным RobotWorx, восстановленные роботы обычно стоят вдвое меньше, чем новые.

По словам Фишера из RobotWorx, в недавнем прошлом цены на роботов действительно не снизились, но компании, производящие робототехнику, добавили больше функциональности.

По его словам, одним из примеров улучшенной функциональности является человеко-машинный интерфейс. «Раньше вам приходилось подключать дополнительный аксессуар для использования в качестве ЧМИ», — сказал он. «Теперь такие компании, как FANUC, добавляют это в свое программное обеспечение, чтобы его можно было запускать с подвесного пульта».

По его словам, еще один пример дополнительной функциональности можно увидеть в коллаборативных роботах. «Их больше всего используют для ухода за машинами, это сейчас самое горячее», — сказал он. «В рабочей ячейке можно разместить оператора, а робот будет работать бок о бок».

Максвелл из FANUC согласился с аспектом функциональности. Как и в компьютерной индустрии, где вы не обязательно платите меньше за ноутбук, но получаете больше за свои деньги, когда вы платите ту же цену за робота, вы получаете от него значительно больше функциональных возможностей. По его словам, современные роботы быстрее, имеют большую вычислительную мощность, большую вычислительную мощность и/или большую полезную нагрузку.

ЛеГранд из MC Machinery также согласился. «[Роботы] лучше подходят для более широкого круга приложений», — сказал он. «В результате производители используют их чаще. Происходит следующее:производители берут стопку хорошо нарезанных деталей и доставляют их туда, где к ним могут получить доступ роботы.

«Теперь производители говорят:«Что я могу сделать с этого момента с помощью робота, чтобы упростить операцию и обеспечить воспроизводимое время цикла, чтобы мы могли эффективно планировать производство», — продолжил он.

Используйте свои руки

После того, как производители определили, что роботы могут сделать для повышения эффективности операций, и установили их на своем заводе, эти производители могут воспользоваться преимуществами более интуитивно понятного и удобного программного обеспечения для их программирования.

«В нашей компании, а также во всей отрасли были предприняты огромные усилия, чтобы сделать использование и программирование автоматизации более интуитивно понятным с помощью таких вещей, как ручное управление, программы меню и тому подобное», — сказал Максвелл. «Вы обнаружите, что у многих производителей, и в частности у FANUC, есть базовые, простые в использовании опции, управляемые через меню. Наш iHMI расскажет вам, как создавать программы. Он графический и очень простой."

По словам Максвелла, после того как робот запрограммирован и работает, компании, занимающиеся робототехникой, упростили переход от базового программирования к более сложным задачам, чтобы интегрировать расширенные функциональные возможности робота в зависимости от выполняемой работы.

Производители роботов, такие как FANUC и ABB, также добавили ручное управление для программирования. Для операции захвата и размещения оператор обучает робота положению, взявшись за ручку и перетащив инструмент на конце руки (EOAT) туда, где находится деталь, затем перетащив EOAT в свободную позицию, затем перетащив его. ближе к ящику. Старый способ обучения той же задаче состоял в том, чтобы использовать обучающий кулон робота и нажимать различные кнопки для осей X, Y и Z, чтобы привести робота в нужное положение.

— Теперь ты готов бежать, — сказал Максвелл. «За эти три или четыре шага вы научили робота, что делать. Таким образом, он гораздо более интуитивно понятен и намного проще в использовании».

YuMi от ABB, двурукий робот, полностью интегрированный с системой технического зрения, вакуумным захватом, двумя типами механического захвата и контролем силы, также может быть запрограммирован с ручным управлением. «Это все равно, что учить ребенка кататься на велосипеде», – – сказал Морган.

Общие области применения YuMi — обработка материалов, сборка, упаковка и производство продуктов питания. «Когда вы достаете YuMi из коробки, он готов к работе», — сказал Морган. «У него две руки, так что одна может быть приспособлением для удержания детали, а другая может быть рабочей рукой. Вам не нужен конвейер, вам не нужен поддон, вам не нужно приспособление».

Нет настоящих аварийных ситуаций?

Использование автоматизированного производства сдерживается проблемами обработки деталей и логистики, но детальное планирование, промышленный Интернет вещей (IIoT) и функции, которые все еще находятся в разработке, такие как искусственный интеллект (ИИ), обещают преодолеть их. С другой стороны, полное отключение света может не решить проблему, заявил один из производителей.

По словам ЛеГранд, для всех, у кого есть какая-либо автоматизация, отключение света является целью. В рабочих подразделениях его компании идея заключается в том, чтобы лазер оставался включенным как можно дольше.

«Все к этому идут», — сказал он. «В прошлые годы, с системами автоматизации и, что более важно, методами программирования и конфигурациями машин, они не были полностью готовы к реальному отключению света. Было много опрокидываний деталей и вещей, которые мешали машине работать. Мы все учились на своих ошибках».

ЛеГранд сказал, что отключение света может потребовать компромиссов, особенно если операторы выполняют динамическую раскладку, где каждая раскладка уникальна. Это обычное дело, особенно в контрактных магазинах.

«И во многих компаниях по трудоустройству ситуации, которые они считают отключенными, к ним не относятся», — сказал он. «Однако они могут это сделать — им просто нужно подойти к размещению, программированию, ко всему немного по-другому. Для резки им приходится использовать другой набор параметров».

По словам Легранда, это может быть не самый быстрый способ подрезать, но медленные и устойчивые победы в гонке при выключенном свете.

«Он должен двигаться последовательно, без остановок. Так что, возможно, расстояние между деталями станет немного больше, может быть, постукивание, предотвращающее опрокидывание деталей, станет немного более агрессивным».

В результате его клиенты могут получить две разные программы для станков MC Machinery; один для отключения света и один для пилотируемых операций.

Максвелл из FANUC согласился с тем, что будущее за отбоями и остается целью для нескольких его клиентов. «Мы добились относительно хороших результатов при очень длительных периодах времени», — сказал он. «Может быть, смена, может быть, полторы смены, но на протяжении всего производственного процесса все еще есть области, где им нужно приходить и делать определенные вещи. Там, где это было успешно, обычно третья смена, вторая-третья смена».

Это связано с тем, что операции по отключению света зависят не только от автоматизации, но и от других машин и процессов, таких как погрузочно-разгрузочные работы. По его словам, логистика важна, и если ее не спланировать должным образом, может возникнуть нехватка материалов.

Совет Максвелла всем, кто собирается заниматься беспилотными операциями, заключается в том, чтобы сначала проанализировать свои операции и разбить их на отдельные этапы. Затем подумайте, что может пойти не так на каждом шаге, и определите, как эту проблему можно решить без оператора.

По словам Фишера из RobotWorx, всегда будет необходимо иметь под рукой несколько рабочих. «Lights Out» — это неправильное название производства, — сказал он. «На самом деле это не настоящая производственная ситуация с выключенным светом. У тебя всегда есть какая-то поддержка. Но компании собираются автоматизировать работу экипажей».

По его словам, на данный момент все еще необходимо сохранить основных людей для поддержки линии; не обязательно операторы, но специалисты по обслуживанию и роботы для поддержки на случай, если что-то сломается или потребуется ремонт.

«Тенденцию к безотказным операциям способствует использование роботов для обслуживания машин и обработки материалов», — сказал Фишер. «Будущее — за искусственным интеллектом и промышленным Интернетом вещей».

IIoT позволяет отправлять оповещения в удаленное место, чтобы работник мог отслеживать и вмешиваться в случае возникновения проблемы, планируя техническое обслуживание, и позволит ему отслеживать производственные показатели. ИИ более предсказуем и позволяет роботу самостоятельно инициировать и вносить коррективы.

По словам Фишера, ИИ для робототехники находится в разработке и пока не доступен ни для одного робота. «Все OEM-производители работают над этим в рамках научно-исследовательских проектов, но пока ничего из этого не существует», — сказал он. «Возможно, мы увидим это в ближайшие 5-10 лет».

По словам Фишера, еще одна серьезная проблема, сдерживающая настоящий свет, — это качество деталей.

«Если вы выполняете процесс сборки или сварки, если качество вашей детали не является точным, вы сталкиваетесь с проблемами, которые может определить только человек с точки зрения качества или ремонта и обслуживания», — сказал он. Производители автомобилей должны проводить визуальный осмотр предохранительных сварных швов, чтобы убедиться, что сварные швы расположены правильно и не имеют дефектов. Он добавил, что камера слишком ограничена для проверки.

Морган из ABB переключил свое внимание с отключения света на Индустрию 4.0. “You know, we’ve been in the robot business for decades now, and I would say the term ‘lights-out production’ was almost viewed as the Holy Grail of automated manufacturing,” he said. “People thought about once you get your process and your business to that level, you have arrived.”

While others focus on lights out, ABB has set its sights instead on the factory of the future and Industry 4.0, with a flexible, agile manufacturing facility that can operate in low-mix, high-volume as well as high-mix, low-volume work.

“If you look at traditional high-volume products like cellular phones, just look at how many colors and memory configurations you can buy, for example, a Samsung Android phone in today,” Morgan said. “That’s what we’re seeing today in manufacturing.”

Brand new is the integrated ecosystem where the entire automation configuration is integrated into customer needs like fast delivery. For example, Morgan said, a contact lens maker may produce billions of soft contact lenses, but now it has an e-fulfillment operation in the plant with integrated delivery and logistics companies like FedEx on-site.

“We’re really seeing a big focus toward whatever you spend your money on as a manufacturer, it has to be reliable and available with a huge focus on overall equipment efficiency,” Morgan said. “The world class OEE number before of 80-85% is now a very low bar and to be world class today, they’re starting with 90%. It’s about efficiency at every level. That means a collaborative robot working alongside an operator in a manufacturing environment, and it’s all digitally connected.”

Система управления автоматикой

- Производственные тенденции:робототехника, качество и эффективность

- Робототехника и будущее производства и работы

- Может ли производственная робототехника повысить безопасность сотрудников?

- Как роботы изменили производство?

- Мнение:в Китае происходит ускорение робототехники и автоматизации, вызванное коронавирусом

- AV&R и APN совместно разрабатывают робототехнику для авиационного производства

- Роботы в производстве:советы и прогнозы экспертов

- Яскава Мотоман, RAMTEC вступают в образовательное партнерство

- История робототехники в производстве

- Производство Invert Robotics для повышения безопасности полетов