Обзор приложений:как 3D-печать делает гидравлические компоненты более производительными

[Изображение предоставлено Renishaw]

Спрос на новые подходы к проектированию и производству гидравлических компонентов постоянно растет. Одной из технологий, позволяющих производителям исследовать новые возможности в производстве гидравлики, является 3D-печать.

От Liebherr и Ford до Bosch Rexroth компании обращаются к 3D-печати, чтобы создавать более энергоэффективные, легкие и менее дорогие гидравлические компоненты.

Сегодняшний «Обзор приложений» посвящен преимуществам 3D-печати для гидравлических систем и компонентов, а также наиболее интересным примерам использования этой технологии.

Взгляните на другие приложения, рассматриваемые в этой серии:

3D-печать теплообменников

3D-печать подшипников

3D-печать для производства велосипедов

3D-печать для цифровой стоматологии и производства прозрачных элайнеров

3D-печать медицинских имплантатов

3D-печатные ракеты и будущее производства космических аппаратов

3D-печать для производства обуви

3D-печать электронных компонентов

3D-печать в железнодорожной отрасли

Очки с 3D-печатью

3D-печать для производства готовой продукции

3D-печать для скоб

3D-печать деталей турбин

Как 3D-печать поддерживает инновации в атомной энергетике

Зачем использовать 3D-печать для гидравлических компонентов?

Гидравлика - один из наиболее эффективных способов создания движения, когда задействованы большие нагрузки или необходимы повторяющиеся движения.

Гидравлические системы используют насосы для нагнетания жидкости, и ее движение затем используется для приведения в действие всего, от кранов до автомобилей.

Гидравлика повсюду вокруг нас каждый день. Он используется в транспортных средствах, строительном оборудовании, зданиях и производственных объектах.

Гидравлические компоненты традиционно производятся путем механической обработки или литья. Однако многие производители гидравлического оборудования проявляют интерес к производству гидравлических компонентов, таких как коллекторы, сервоклапаны и блоки гидравлических адаптеров, с использованием 3D-печати. Но что в первую очередь заставляет их задуматься о технологии?

По словам Штеффена Хаака, руководителя бизнес-подразделения промышленной гидравлики в Bosch Rexroth AG, отрасль гидравлики формируется множеством тенденций, в том числе:

- Энергоэффективность (уменьшение сил потока, уменьшение потерь давления, повышение эффективности)

- Подавление шума

- Уменьшен объем резервуара.

- Более высокий уровень давления и меньшее пространство для установки

- Улучшены свойства материала и масла.

- Повышенная доступность и профилактическое обслуживание.

- Удобство для пользователя

- Безопасность

3D-печать, особенно металлами и песком, играет важную роль в развитии некоторых из этих тенденций, таких как повышение энергоэффективности и уменьшение пространства для установки.

Как? За счет использования передовых конструкций, которые позволяют включать новые функции, уменьшать вес и размер компонентов и улучшать общую производительность гидравлической системы.

Давайте подробнее рассмотрим преимущества 3D-печати для гидравлики.

Уменьшение веса и размеров гидравлических компонентов

3D-печать позволяет производителям гидравлических компонентов делать детали легче и меньше по размеру.

Возьмем для примера гидравлический коллектор. Эта деталь, которая помогает регулировать поток жидкости между компонентами гидравлической системы, обычно изготавливается из цельного блока металла.

Удаление большего количества лишнего металла, чем необходимо, обходится дорого, и часто лишний металл не удаляется механической обработкой, в результате чего деталь весит больше, чем потенциально могла бы.

3D Печать помогает решить эту проблему, поскольку для изготовления коллектора требуется почти такое же количество материала.

В процессе 3D-печати металлом, таком как выборочное лазерное спекание, лазер отслеживает поперечное сечение детали микронной толщины, выборочно расплавляя и сплавляя металлический порошок слой за слоем. Это позволяет инженерам контролировать количество материала, поступающего в деталь, используя меньше металла, чем требуется для обработки с ЧПУ.

Помимо уменьшения веса компонентов, 3D-печать также позволяет создавать более компактные детали, которые лучше вписываются в ограниченное пространство. Это преимущество делает гидравлические компоненты, напечатанные на 3D-принтере, особенно востребованными в приложениях, требующих высокой точности и легкого веса.

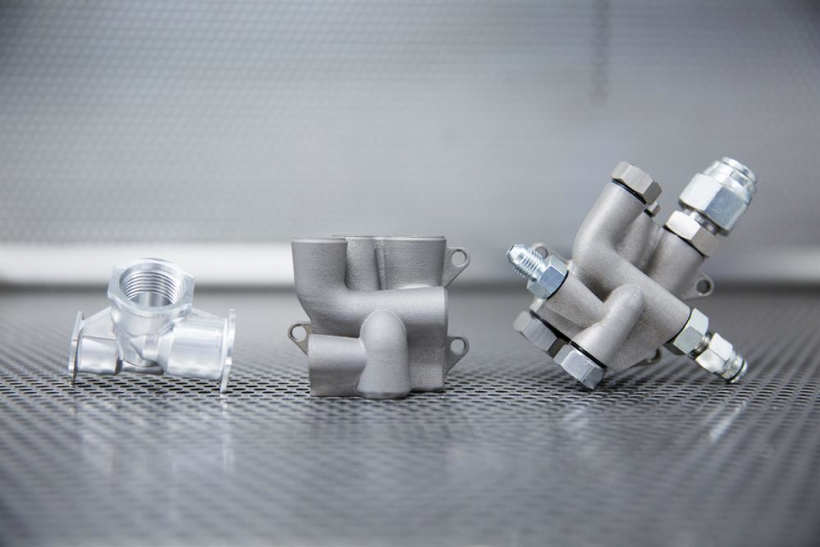

В центре внимания:напечатанный на 3D-принтере коллектор Aidro

Один из примеров гидравлического компонента, напечатанного на 3D-принтере, принадлежит итальянскому производителю Aidro.

Гидравлический коллектор Aidro, используемый в сельскохозяйственной технике, был переработан, чтобы сэкономить вес и место в системе, в которой он используется. Алюминиевый коллектор, напечатанный на 3D-принтере, выполняет те же функции, что и заменяемый блок, но вдвое меньше размер и на 75 процентов легче, чем предыдущий коллектор.

Объединение деталей

3D-печать также позволяет уменьшить размеры компонентов за счет объединения нескольких частей в одну - такой подход известен как консолидация деталей.

Это позволяет производителям исключить сложные сборки компонентов, а также повысить структурную целостность детали, поскольку меньше слабых мест соединения, которые могут вызвать утечку.

Повышение эффективности

3D-печать позволяет изменить внутреннюю геометрию гидравлического компонента, чтобы оптимизировать поток жидкости и уменьшить падение давления.

Взяв в качестве примера коллекторы, инженеры могут расположить каналы потока жидкости внутри коллектора точно там, где они находятся нужны и во множестве форм и размеров. Это означает, что проточные каналы могут иметь изогнутую форму и располагаться ближе друг к другу, чем с обычными коллекторами, что делает конечный продукт более компактным и легким.

Изогнутые пути потока могут повысить эффективность потока на 30–70 процентов.

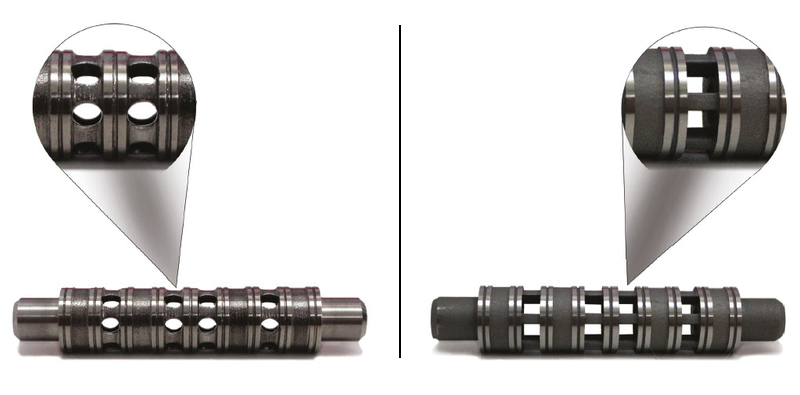

Изменение формы поперечного сечения проточных каналов также может иметь значение. Например, пути потока в золотниках клапана обычно имеют круглую форму, поскольку они обрабатываются вращающимися фрезами.

3D-печать позволяет инженерам проектировать поперечные сечения путей потока квадратными, а не круглыми, что может увеличить пропускную способность до 20 процентов и снизить перепад давления.

Кроме того, традиционные гидравлические компоненты, такие как коллекторы, часто требуют обработки отверстий с поперечным отверстием, которые впоследствии необходимо закупорить для предотвращения утечки масла. Однако эти закупоренные каналы создают потенциальные пути утечки, которые могут вызвать отказ системы. 3D-печать устраняет эту проблему, в первую очередь избавляя от необходимости создавать сквозные просверленные проходы.

Еще примеры гидравлических компонентов, напечатанных на 3D-принтере

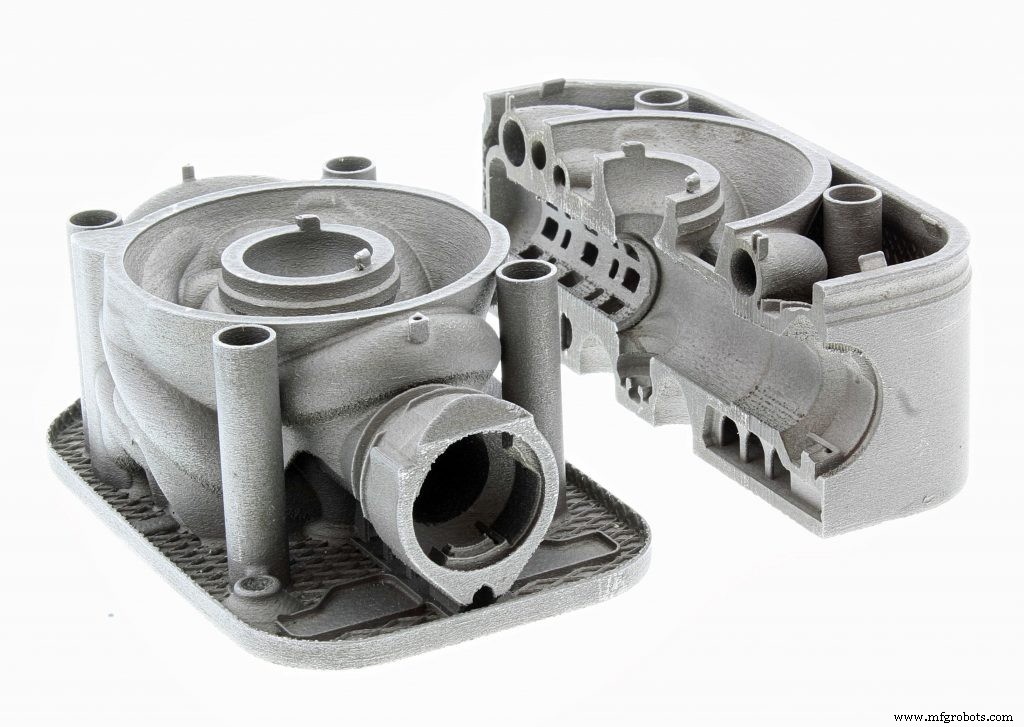

3D-печать блока гидравлического адаптера

Компания GKN Additive напечатала на 3D-принтере блок гидравлического адаптера, который представляет собой коллектор, который направляет поток жидкости в гидравлической системе, соединяя клапаны, насосы и приводы.

Традиционно используемые гидравлические блоки имеют блочную конструкцию с просверленными в них внутренними каналами. Процесс изготовления гидроблоков начинается с просверливания отверстий сверху и снизу.

Затем вертикальные отверстия соединяются горизонтальными каналами, и в них нарезаются нити. Чтобы предотвратить утечку масла из открытых горизонтальных каналов, они закрываются установочными винтами и пломбируются.

Однако этот процесс крайне неэффективен по нескольким причинам. Во-первых, просверленные и фрезерованные края создают острые заусенцы, которые трудно достать при последующей обработке. Иногда они могут сломаться во время работы и вызвать сбой системы.

Во-вторых, точки соединения с острыми углами создают турбулентный поток, что приводит к неэффективности использования энергии. В-третьих, неиспользуемые горизонтальные каналы могут накапливать грязь, снижая срок службы гидравлической системы.

3D-печать помогла GKN Additive преодолеть вышеуказанные проблемы и создать более эффективный гидравлический блок.

Вес гидравлического блока был уменьшен с 30 кг до 5,5 кг без ущерба для функциональности. Благодаря новой конструкции стало возможным избавиться от лишнего материала и обеспечить отсутствие нахлеста отверстий внутри детали.

Кроме того, в новой конструкции полностью отсутствуют неиспользуемые горизонтальные каналы, поэтому грязи негде скапливаться. Наконец, чтобы уменьшить турбулентный поток в системе, инженеры заменили острые внутренние углы на гладкие трубопроводы.

Подводя итоги преимуществ 3D-печати для этого приложения, можно сказать, что 3D-печать позволила производителю улучшить функциональность компонента при использовании меньшего количества материала. Это привело к снижению веса детали и снижению стоимости производства.

Блок гидравлических клапанов Liebherr, напечатанный на 3D-принтере

Еще один хороший пример 3D-печати для гидравлики - компания Liebherr Group. С помощью 3D-печати компания смогла модернизировать блок гидрораспределителей высокого давления, используемый в самолетах, чтобы сделать его легче и эффективнее.

Команда Liebherr интегрировала 10 функциональных элементов в новый блок клапанов, исключив сложную систему трубопроводов с большим количеством поперечных отверстий. В результате блок клапанов стал на 35% легче, поскольку он состоит из меньшего количества деталей.

Деталь, напечатанная на 3D-принтере, была успешно испытана в испытательном полете самолета A380.

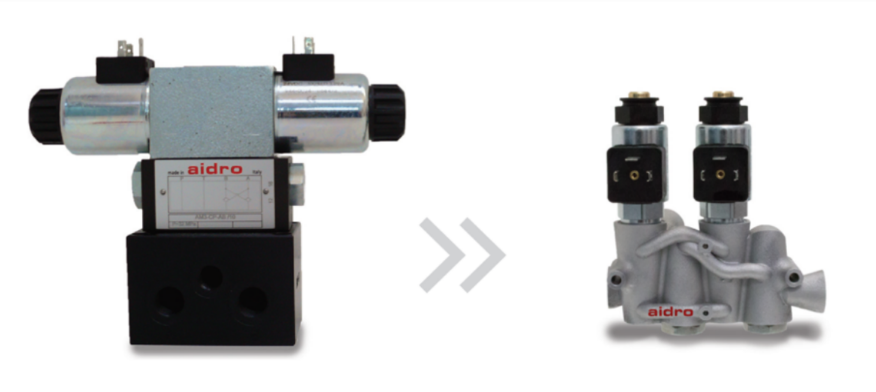

Domin Fluid Power переосмысливает свои гидравлические системы с помощью 3D-печати

Британский производитель гидравлических систем Domin обратился к 3D-печати, чтобы усовершенствовать свои высокопроизводительные сервоклапаны с прямым приводом, которые используются для преобразования сигналов в давление.

Домин утверждает, что 3D-печать дает ему возможность создавать сложные детали быстрее и без инструментов. Например, компания разработала один из своих приводов, который на 25% меньше первоначального размера и на 25% мощнее. Деталь была произведена за треть стоимости, а время изготовления сократилось с 5,5 часов до всего 1 часа.

Таких результатов невозможно было бы достичь обычными методами, утверждает Домин.

Ford 3D печатает впускной коллектор

Хотя мы видели примеры 3D-печати гидравлических компонентов для тяжелого оборудования и самолетов, Ford стал пионером в области 3D-печати для автомобильных гидравлических систем.

В прошлом году автопроизводитель продемонстрировал то, что, по его словам, является самым большим впускным коллектором из металла, напечатанным на 3D-принтере, когда-либо помещенным в рабочий автомобиль.

Этот автомобиль - Hoonitruck Кена Блока. Пикап Ford.

Транспортному средству потребовался специальный впускной коллектор для снабжения цилиндров двигателя воздухом от турбонагнетателей, и компания Ford решила использовать 3D-печать на металле.

Деталь напечатана на 3D-принтере из алюминия с помощью лазерной машины Concept Laser, и на ее изготовление ушло 5 дней. Используя передовое программное обеспечение САПР, стало возможным создать сложную веб-структуру, которую невозможно было создать с использованием традиционных методов производства. Конструкция оптимизирована для повышения производительности и меньшего веса - последняя часть весит всего 6 кг.

Bosch Rexroth использует 3D-печать на песке для коллекторов

Помимо 3D-печати металлом, существует также возможность 3D-печати песчаного стержня, который впоследствии можно использовать для отливки гидравлического компонента. Процесс, используемый для этого приложения, называется струйным нанесением связующего, и он работает путем выборочного нанесения связующего вещества на слой кварцевого песка.

Компания Bosch Rexroth уже несколько лет использует 3D-печать на песке для изготовления литых стержней для блоков управления.

Среди ключевых преимуществ этого Bosch Rexroth называет возможность интеграции компонентов машины, таких как фильтры, в коллектор, а также снижение веса до 30%.

Дополнительные преимущества включают устранение необходимости во вспомогательных отверстиях, которые могут вызвать утечки, и оптимизацию внутренних каналов потока, повышающую энергоэффективность.

Новый взгляд на гидравлические компоненты с помощью 3D-печати

Поскольку гидравлическая промышленность стремится к созданию более энергоэффективных и компактных гидравлических компонентов, 3D-печать предоставляет возможность разработки и производства более эффективных конструкций.

Видя преимущества в сроках выполнения заказа, снижении веса, стоимости и производительности, обеспечиваемых 3D-печатью, многие производители гидравлических компонентов начинают исследовать эту технологию для своих продуктов.

В будущем мы ожидаем, что роль 3D-печати в производстве гидравлических компонентов будет возрастать, что поможет компаниям гидравлической отрасли идти в ногу с текущими и будущими тенденциями.

3D печать

- Обзор приложений:3D-печать для медицинских имплантатов

- Обзор приложений:3D-печать для цифровой стоматологии и производство прозрачных выравнивателей

- Обзор приложений:3D-печать для производства велосипедов

- Обзор приложений:3D-печать подшипников

- Обзор приложений:3D-печать для теплообменников

- Обзор приложений:3D-печать в железнодорожной отрасли

- Обзор приложений:5 электронных компонентов, которым может помочь трехмерная печать

- Обзор приложений:3D-печать для обуви

- Обзор приложений:3D-печатные ракеты и будущее производства космических аппаратов

- Обзор приложений:3D-печатные очки