Обзор приложений:3D-печать для обуви

[Изображение предоставлено:Adidas]

3D-печать открывает новые возможности в разработке обуви, позволяя обувным компаниям создавать новые дизайны обуви и удовлетворять растущий спрос на индивидуальные настройки.

Согласно недавнему отчету исследовательской компании SmarTech Analysis, в ближайшие 10 лет 3D-печать обуви принесет доход в 9 миллиардов долларов. Компания также предполагает, что к 2030 году сегмент обуви с 3D-печатью станет крупнейшим сегментом потребительских товаров с 3D-печатью.

Но что движет этой огромной возможностью?

В серии «Обзор приложений» на этой неделе мы углубляемся в 3D-печать для обуви, изучаем преимущества, сценарии использования и тенденции, определяющие будущее технологий в обувной промышленности.

Взгляните на другие приложения, рассматриваемые в этой серии:

3D-печать теплообменников

3D-печать подшипников

3D-печать для производства велосипедов

3D-печать для цифровой стоматологии и производства прозрачных элайнеров

3D-печать медицинских имплантатов

3D-печатные ракеты и будущее производства космических аппаратов

3D-печать электронных компонентов

3D-печать в железнодорожной отрасли

Очки с 3D-печатью

3D-печать для производства готовой продукции

3D-печать для скоб

3D-печать деталей турбин

Как 3D-печать делает гидравлические компоненты более производительными

Как 3D-печать поддерживает инновации в атомной энергетике

Почему производители обуви переходят на 3D-печать?

По данным SmarTech Analysis, в настоящее время доходы от 3D-печати обуви составляют примерно 0,3% от доходов мирового рынка обуви. К 2029 году эта цифра вырастет до 1,5% от общей мировой выручки от обуви.

Хотя этот рост обнадеживает, фактическая цифра невелика по сравнению с общей выручкой обувного рынка. Это указывает на то, что в ближайшее время 3D-печать не заменит ни один из устоявшихся производственных процессов.

При этом обувь с 3D-печатью может стать одним из крупнейших сегментов 3D-печати потребительских товаров. Это развитие будет в первую очередь обусловлено двумя ключевыми тенденциями:

1. Растущий потребительский спрос на персонализированные товары;

2. Повышенное внимание к цифровому производству.

Растущий спрос на персонализированные продукты

Реальность сегодняшнего потребительского ландшафта такова, что потребители требуют индивидуализированного, персонализированного опыта.

В ответ многие обувные компании позволяют клиентам заказывать обувь с ограниченным количеством настроек, например, предлагая ограниченный выбор цветов.

3D-печать, с другой стороны, позволяет компаниям выйти на новый уровень индивидуализации благодаря способности создавать обувь, специально адаптированную для пользователя.

Следует признать, что потенциал для массового производства обуви по индивидуальному заказу все еще находится на начальной стадии, и обувные компании только начинают разрабатывать стратегии, позволяющие производить индивидуальную индивидуальную обувь в массовом порядке.

Однако , поскольку бренды обуви становятся все смелее и используют технологии 3D-печати в производстве, возможностей для персонализации будет больше.

Повышенное внимание к цифровому производству

Еще одним ключевым фактором внедрения 3D-печати обуви является оцифровка и автоматизация производства.

Производство обуви - это многоэтапный трудоемкий процесс, большая часть которого по-прежнему выполняется вручную. Требуется много специализированных машин и рабочих, чтобы производить отдельные детали и соединять их вместе, чтобы создать законченную пару обуви.

Помня об этом, производители обуви ищут новые способы оптимизации производственного процесса.

3D-печать предлагает идеальную альтернативу, позволяя обувным компаниям оптимизировать производство определенных компонентов обуви.

В отличие от традиционных производственных процессов, 3D-печать не требует дополнительных инструментов для создания детали. Вместо этого процесс включает создание цифровой модели и настройку параметров, таких как скорость печати и ориентация детали, на платформе сборки с использованием специализированного программного приложения.

Затем модель отправляется на 3D-принтер, где другое программное приложение автоматически направляет процесс печати в соответствии с цифровой моделью и предварительно заданными параметрами. Это делает 3D-печать чисто цифровой производственной технологией.

Это также означает, что производство можно упростить, сократив при этом ручной труд в процессе изготовления обуви.

Все основные производители обуви уже более десяти лет используют 3D-печать для создания прототипов и форм. Однако в последние годы 3D-печать все чаще используется для производства функциональных компонентов обуви.

Производство таких деталей, как межподошва для кроссовок, на сегодняшний день является наиболее успешным приложением для 3D-печати обуви. Некоторые бренды используют эту технологию для создания межподошвы и стельки кроссовок, в то время как другие экспериментируют с напечатанными на 3D-принтере деталями верха кроссовок и сандалий.

Какие технологии 3D-печати используются при производстве обуви?

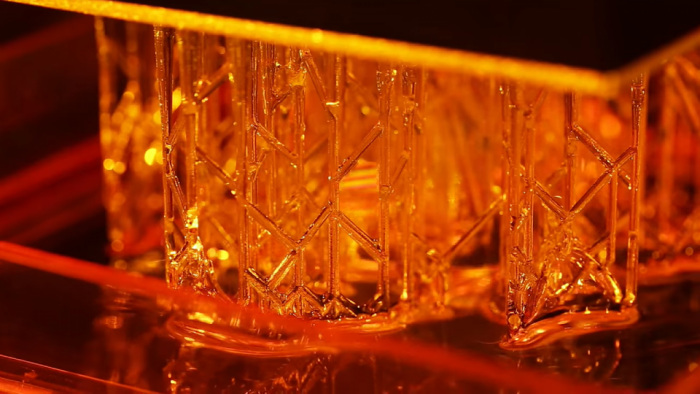

Наиболее распространенной группой технологий 3D-печати, используемых сегодня в производстве обуви, является фотополимеризация в ванне . . В эту группу входят технологии на основе смол, такие как стереолитография и цифровая обработка света, а также цифровой синтез света (DLS) на основе углерода.

Эти технологии основаны на аналогичном процессе, при котором источник света (лазер, проектор или светодиоды) наносится на жидкую смолу слой за слоем, вызывая ее затвердевание.

Высокая точность, быстрая скорость печати и совместимость с гибкими и упругими материалами, такими как ТПУ, силикон и эластичный полиуретан, типичные для спортивной обуви, сделали технологии 3D-печати на основе смол жизнеспособным производственным решением.

Помимо технологий на основе смол, сапожники также применяют порошковые технологии, такие как селективное лазерное спекание (SLS) и HP Multi Jet Fusion (MJF).

Они также оптимизированы для работы с эластомерными материалами и обеспечивают высокую скорость печати. Однако, в отличие от технологий на основе смол, которые обычно используются для изготовления стелек, SLS и MJF чаще используются в производстве стелек.

Разработка материалов для 3D-печати обуви

Для успешного использования 3D-печати в производстве обуви требуются материалы промышленного качества, которых до недавнего времени не хватало в индустрии 3D-печати.

Последние достижения в области материалов для 3D-печати, удобных для обуви, открыли двери для большего числа производственных приложений. Этот прогресс во многом обусловлен тесным сотрудничеством между поставщиками технологий и обувными брендами.

Например, компания Carbon работала с Adidas над разработкой эластомерного полиуретанового материала, используемого для изготовления межподошвы кроссовок Adidas FutureCraft.

Точно так же New Balance заключила партнерские отношения с Formlabs, производителем настольных 3D-принтеров SLA, для производства высокопроизводительных материалов для 3D-печати, подходящих для обуви. Вместе они представили новую запатентованную фотополимерную смолу Rebound Resin, которая предназначена для создания упругих и прочных решетчатых структур.

Сообщается, что при печати этот материал демонстрирует такую же долговечность и надежность, как и термопласты, полученные литьем под давлением.

Преимущества 3D-печати в обуви

Более быстрый выход на рынок

Одна из самых больших проблем при производстве обуви - это стоимость и время, необходимые для создания форм для подошв.

Для каждого размера обуви требуется индивидуальная форма, создание которой может стоить тысячи долларов. Кроме того, производство пресс-форм требует длительного времени, требующего нескольких месяцев обратной связи между брендом и фабриками.

Напротив, для 3D-печати не требуются формы, а компоненты обуви можно создавать непосредственно из файла дизайна, что позволяет сапожникам выводить на рынок новую обувь намного быстрее.

Для Например, Adidas использует автоматизированные технологии производства обуви, включая 3D-печать, на своих заводах Speedfactor в Германии и Северной Америке. 3D-печать используется для создания промежуточной подошвы для беговых кроссовок Adidas Futurecraft и Alphaedge 4D.

Сообщается, что сочетание 3D-печати, автоматизации и локализованного производства позволяет Adidas вывести продукт на рынок в три раза быстрее, чем с традиционными производство.

Инновационный дизайн

3D-печать позволяет производителям обуви изучать и внедрять новые конструктивные особенности обуви. Рассмотрим промежуточную подошву:традиционно они сделаны как цельная деталь с одинаковой степенью поддержки по всей обуви.

С помощью 3D-печати характеристики обуви могут быть существенно улучшены благодаря возможности создавать межподошвы с решетчатыми структурами, которые невозможно отлить в форму под давлением.

Эти структуры могут быть разработан для использования в межподошве разной плотности. Настраивая различные области межподошвы, дизайнеры могут оптимизировать амортизирующие свойства по всей обуви, создавая таким образом обувь с более высокими эксплуатационными характеристиками.

Настройка

Еще одно преимущество 3D-печати - это возможность создавать обувь с учетом ног пользователя.

Для создания индивидуальной пары обуви компании обычно используют 3D-сканирование, чтобы получить индивидуальные измерения стопы клиента.

На основе сканированных изображений дизайнеры создают дизайн компонентов обуви, таких как межподошва или стелька, в соответствии с особенностями клиента. Затем дизайн отправляется на 3D-принтер для непосредственного изготовления.

Датский дизайнер обуви ECCO использует этот подход, чтобы расширить индивидуальный подход к своим клиентам. В прошлом году производитель обуви представил проект индивидуальной настройки обуви QUANT-U, который возглавляет лаборатория инноваций ECCO (ILE). Проект проходит в экспериментальном концептуальном магазине ECCO W-21 в Амстердаме и дает представление о том, как может выглядеть будущее производства обуви.

В магазине W-21 используется 3D-печать, чтобы в считанные часы предоставить посетителям сделанную на заказ обувь.

Включение этого трехэтапного процесса начинается со сбора данных о клиентах с помощью 3D-сканирования и носимых датчиков. Данные включают измерения, такие как контуры свода стопы, длину, ширину и объем стопы, расстояние между пальцами ног и вес тела, распределенные по подошвам клиентов.

Затем данные интерпретируются и преобразуются в дизайн межподошвы, адаптированный к ногам клиента. Файл с дизайном отправляется на 3D-принтер, который производит промежуточную подошву из силиконового материала. Впоследствии напечатанные на 3D-принтере промежуточные подошвы интегрируются в обувь ECCO Flexure, чтобы предложить идеальную посадку для покупателя.

В настоящее время проект QUANT-U доступен только избранным клиентам. Если проект окажется коммерчески успешным, уровень настройки, предлагаемый проектом, может предоставить обычным магазинам конкурентное преимущество в мире, где доминируют онлайн-покупки.

Примеры 3D-печати в обувной промышленности

Промежуточная подошва, напечатанная на 3D-принтере

Межподошва - амортизирующий слой между внутренней и внешней подошвой - возможно, самый известный пример 3D-печати на обуви.

Например, кроссовки с напечатанной на 3D-принтере подошвой стали одним из первых потребительских товаров, массово производимых с использованием аддитивного производства. В 2019 году Adidas остается лидером в области 3D-печати обуви, по сообщениям, выпустив более 100000 пар обуви с межподошвой, напечатанной на 3D-принтере.

Однако Adidas - не единственная компания, внедряющая инновации в конструкции межподошвы с помощью 3D-печати. В 2019 году New Balance выпустила на рынок новую пару кроссовок с напечатанным на 3D-принтере компонентом пятки в межподошве.

Бегуны 990 Sport являются результатом новой платформы TripleCell, в которой используется технология SLA Formlabs и новый запатентованный материал под названием Rebound Resin. Смола предназначена для замены традиционно формованного пенопласта из этиленвинилацетата (EVA).

Одной из движущих сил этого изменения является возможность разрабатывать разные уровни поддержки для разных частей обуви. Это достигается за счет размещения слоев решетчатых структур разной плотности по всей пятке. 3D-печать - единственная технология, способная создавать такие структуры.

Благодаря платформе TripleCell New Balance разработала новый тип упругой и упругой пятки, обладающей прочностью и долговечностью, которая является альтернативой литью под давлением. Важно отметить, что 3D-печать также помогает компании локализовать производство, ускоряя циклы разработки и производства.

В будущем мы ожидаем, что развитие в этой сфере продолжится, и все больше брендов будут поддерживать обувь с подошвой, напечатанной на 3D-принтере.

3D-печать верха

Верх - это компонент обуви, который покрывает пальцы, верхнюю часть стопы, боковые стороны стопы и заднюю часть пятки. Это один из двух неотъемлемых компонентов обуви рядом с подошвой. Верх традиционно изготавливается из текстиля, который может быть сложной задачей для полимерных 3D-принтеров. Однако некоторые обувные бренды разработали подходы к созданию верха с использованием гибких пластиков, таких как TPU.

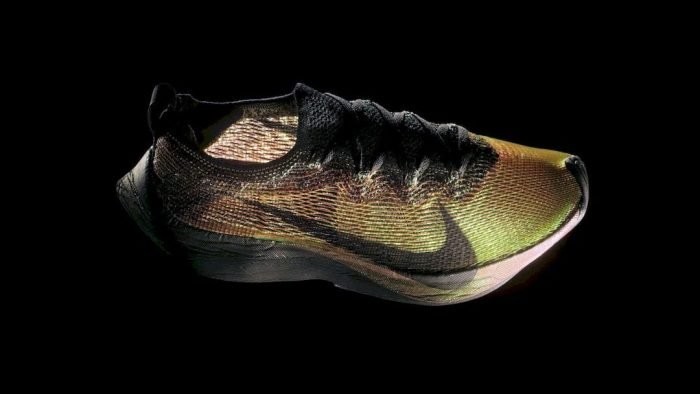

Возьмем, к примеру, Nike Flyprint:этот верх является первым текстильным верхом с 3D-печатью в спортивной обуви. Впервые представленные в прошлом году верхние части Flyprint производятся с помощью твердотельного моделирования отложений (SDM) - процесса, при котором нить TPU плавится и укладывается тонкими слоями.

Одно из преимуществ верха Nike, напечатанного на 3D-принтере. По сравнению с традиционно тканым верхом материал имеет большую долговечность, поскольку слои сплавлены вместе, что устраняет сопротивление трению, обычное для трикотажного или тканого текстиля.

Если вы внимательно посмотрите на структуру ткани Flyprint, вы заметите несколько отчетливых узоров. Передняя часть обуви имеет решетку, а по бокам - более волнообразную. Такой дизайн позволяет сделать верх легче и более воздухопроницаемым, чем ткань Nike без 3D-печати.

Другие бренды также изучают возможности 3D-печати для верха обуви. Например, независимый обувной бренд Oliver Cabell печатает на 3D-принтере верх для своих кроссовок Phoenix из переработанных бутылок с водой. Для одного верха обуви требуется около семи бутылок с водой, которые нужно сначала измельчить на хлопья, расплавить и сформировать в длинные пряди пряжи. Эти пряди затем подаются на 3D-принтер для создания верха.

Верх остается менее развитым приложением для 3D-печати по сравнению с промежуточной подошвой. Однако со временем это может измениться, так как 3D-печать может значительно сократить необходимые этапы и затраты на производство верха обуви.

Обувь со 100% 3D-печатью?

Хотя примеров компонентов обуви, напечатанных на 3D-принтере, предостаточно, можно ли напечатать обувь целиком?

А пока короткий ответ - нет. Тем не менее, некоторые компании приближаются к концепции обуви, полностью напечатанной на 3D-принтере. Китайский бренд спортивной одежды PEAK Sports Products - одна из таких компаний. Ранее в этом году компания представила на внутреннем китайском рынке новую модель кроссовок, почти полностью напечатанных на 3D-принтере.

Верх, межподошва и подошва новых кроссовок FUTURE FUSION PEAK3D были созданы с использованием комбинации SLS (для межподошвы и подошвы), экструзионной 3D-печати (верх) и материала TPU. Однако очевидно, что стелька и внутренний текстиль созданы традиционными методами.

Помимо кроссовок, мы видели много новостей о сандалиях, напечатанных на 3D-принтере, в том числе о сандалиях Wiivv, которые были одной из самых финансируемых кампаний по 3D-печати на Kickstarter.

Однако сандалии, напечатанные на 3D-принтере, - неправильное название, так как только некоторые компоненты сандалий напечатаны на 3D-принтере. Например, в сандалиях Wiivv только опоры арок, по-видимому, напечатаны на 3D-принтере, в то время как другие компоненты производятся с использованием более традиционных средств.

Трехмерная печать всей обуви - захватывающая идея, но в настоящее время она остается невыполнимой.

Во-первых, эта технология не может заменить все процессы, используемые в производстве обуви, при этом оставаясь экономически жизнеспособной. По сравнению с традиционным производством технологии 3D-печати медленнее, менее масштабируемы и имеют значительно более высокие цены на материалы. Это затрудняет массовое производство с помощью 3D-печати.

Вторая проблема связана с производственно-сбытовой цепочкой производства обуви. Производство обуви включает в себя создание колодки, которая представляет собой трехмерную деревянную или пластиковую форму, на которой конструируется обувь.

Использование 3D-печати для всей обуви устранит необходимость в последней и потребует от производителей полностью переосмыслить производство, что повлияет на поставщиков и заинтересованные стороны в существующей цепочке создания стоимости. Потребность в значительных шаговых изменениях - еще один фактор, делающий обувь с 3D-печатью недоступной, по крайней мере, на данный момент.

Создание новых возможностей в обуви с помощью 3D-печати

Объединив новые материалы и цифровое производство, 3D-печать открывает двери для инновационной обуви.

В настоящее время эта технология облегчает производство высококачественной спортивной обуви и индивидуальных сандалий с использованием компонентов обуви, напечатанных на 3D-принтере. Это позволяет брендам обуви ускорить вывод на рынок, изучая новые дизайны и предлагая более широкие возможности индивидуальной настройки.

Несмотря на эти преимущества, использование 3D-печати в обуви остается ограниченным, поскольку в настоящее время технологии не хватает масштабируемости для удовлетворения интенсивных и высокопроизводительных потребностей обувной промышленности.

Тем не менее, 3D-печать обуви будет продолжать развиваться, движимая тенденциями в цифровом производстве и спросом на индивидуальный подход.

Конечно, внедрение 3D-печати создаст определенные проблемы в цепочке создания стоимости обуви, и их решение потребует времени и усилий. Однако награда в виде уникальных продуктов и услуг может того стоить. В конечном итоге обувная промышленность может стать первым крупным поставщиком 3D-печати для массового производства потребительских товаров.

3D печать

- Материалы для 3D-печати для космических путешествий?

- Введение в 3D-печать для литья в песчаные формы

- 4 Важные аспекты дизайна для 3D-печати

- Обзор приложений:3D-печать для медицинских имплантатов

- Обзор приложений:3D-печать для цифровой стоматологии и производство прозрачных выравнивателей

- Обзор приложений:3D-печать для производства велосипедов

- Обзор приложений:3D-печать подшипников

- Обзор приложений:3D-печать для теплообменников

- Обзор приложений:3D-печать в железнодорожной отрасли

- 10 самых прочных материалов для 3D-печати