Обзор приложений:3D-печатные ракеты и будущее производства космических аппаратов

3D-печать быстро становится захватывающей технологией для производства космических аппаратов, и в частности ракет. И стартапы, и известные производители используют 3D-печать для создания компонентов ракет с улучшенным дизайном и производительностью при более низких затратах и с более быстрым временем выполнения работ.

На этой неделе мы продолжим нашу серию «Обзор приложений», рассмотрев преимущества 3D-печати деталей ракет и даже целых ракет.

Взгляните на другие приложения, рассматриваемые в этой серии:

3D-печать теплообменников

3D-печать подшипников

3D-печать для производства велосипедов

3D-печать для цифровой стоматологии и производства прозрачных элайнеров

3D-печать медицинских имплантатов

3D-печать для производства обуви

3D-печать электронных компонентов

3D-печать в железнодорожной отрасли

Очки с 3D-печатью

3D-печать для производства готовой продукции

3D-печать для скоб

3D-печать деталей турбин

Как 3D-печать делает гидравлические компоненты более производительными

Как 3D-печать поддерживает инновации в атомной энергетике

Почему для изготовления компонентов ракет используется 3D-печать?

Гонка за запуском спутников в космос становится все более ожесточенной.

По этой причине производители космических аппаратов сталкиваются с проблемой ускорения разработки и производства ракет при одновременном сокращении затрат и повышении эффективности.

Однако при производстве обычных ракет несколько циклов прототипирования и этапов производства делают процесс долгим и очень дорогостоящим.

Например, на изготовление обычной камеры сгорания (конструктивного элемента ракеты, в котором воспламеняется смесь топлива и сжатого воздуха) может потребоваться от 10 до 14 месяцев.

Для производства этих камер сгорания производителям необходимо отливать и выковывать отдельные компоненты. Каналы охлаждения затем необходимо обработать вокруг камера - очень трудоемкий, трудоемкий и затратный процесс.

Учитывая эти проблемы, крупные производители ракет уже начинают производить камеры сгорания с аддитивным производством. После проектирования напечатанная на 3D-принтере камера сгорания может быть изготовлена в течение нескольких недель, что позволяет производителям значительно сократить время производства и затраты.

Производство оборудования для запуска в космос требует исключительной производительности и точности. Чтобы обеспечить успешный запуск, все части должны работать без сбоев.

При традиционном производстве инженеры сталкиваются с ограничениями при разработке очень сложных деталей ракет. Металлическая 3D-печать позволяет инженерам преодолеть некоторые ограничения традиционных процессов и быстрее разрабатывать более сложные компоненты ракет.

Технологии 3D-печати, используемые для производства компонентов ракет

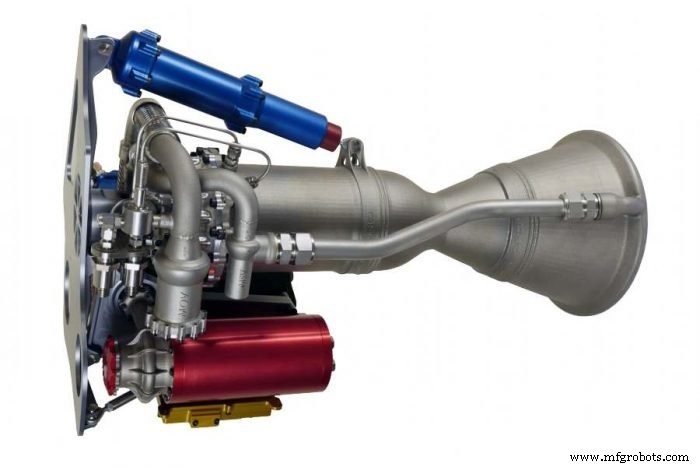

На сегодняшний день компании, производящие космические аппараты, в основном применяют технологии лазерной 3D-печати металлов, такие как селективная лазерная плавка (SLM), для производства деталей ракетных двигателей, таких как камеры сгорания, форсунки, сопла, насосы и клапаны. SLM применяет мощный точно настроенный лазер к слою металлического порошка, сплавляя металлические частицы вместе. Процесс повторяется для сотен слоев, пока не будет создана деталь.

SLM обеспечивает высокую точность (может печатать слои толщиной до 20 микрон) и оптимизирован для работы с широким спектром высококачественных металлов , от титана до никелевых сплавов. Эта технология обычно используется для небольших деталей.

Помимо SLM, некоторые компании, производящие космические аппараты, используют технологию прямого осаждения энергии (DED) для создания крупных компонентов. 3D-принтеры DED работают за счет плавления металлического материала с помощью лазера или электронного луча, когда он наносится через сопло на платформу для сборки.

Как правило, машины DED имеют высокую скорость осаждения материала и могут работать с металлическими материалами в виде порошка или проволоки, создавая детали с высокой плотностью и формой, близкой к конечной.

Преимущества 3D-печати для ракет

Возможность повторения быстро

Одним из самых больших преимуществ 3D-печати деталей ракет является возможность очень быстро изменять дизайн.

« С добавлением вы можете пройти пять итераций дизайна до того, как получите первые с помощью традиционного метода, и все пять из них вместе, вероятно, будут стоить меньше одного традиционная итерация », - говорит Скотт Киллиан, менеджер по развитию аэрокосмического бизнеса EOS в Северной Америке в интервью engineering.com.

3D-принтер может создавать детали ракет прямо из файла проекта без использования инструментов. Если деталь требует модификации, инженеры могут просто внести изменения в исходный файл САПР и создать новую, измененную конструкцию намного быстрее, чем это позволяют традиционные процессы.

Гибкость дизайна

Без использования инструментов 3D-печать дает инженерам космических кораблей возможность создавать сложные формы и геометрические формы, недостижимые с помощью обычных процессов.

Рассмотрим камеры сгорания. Важный компонент всех ракетных двигателей, камера сгорания должна выдерживать высокое давление окружающей среды и температуру до 5000 ° F (2760 ° C), поскольку топливо смешивается и воспламеняется внутри.

Для эффективной работы этому компоненту требуются сложные внутренние охлаждающие каналы, заполненные газами, охлажденными до температуры ниже 100 ° F (38 ° C) выше абсолютного нуля.

Традиционно такие охлаждающие каналы очень сложны и требуют больших затрат в разработке. Им требуется специальный инструмент для каналов охлаждения станков с ЧПУ и пайки внешней стенки камеры. Затем эти отдельные сегменты необходимо сварить в одно целое.

С другой стороны, 3D-печать упрощает процесс, позволяя изготавливать всю камеру напрямую. Кроме того, он позволяет использовать сложные конструкции каналов охлаждения, как показано на изображении выше, которые невозможно обработать.

Менее дорогие детали ракет

Двигатели - самая дорогая часть ракеты-носителя (ракеты, используемой для запуска спутников или других космических кораблей в космос). Стоимость двигателя может составлять до 40% от стоимости всей ракеты. Используя 3D-печать для создания важнейших деталей двигателей, производители ракет могут значительно снизить общие затраты на космический корабль.

3D-печать позволяет инженерам оптимизировать производство компонентов ракетных двигателей, минуя ряд производственных этапов. Чем меньше шагов, тем меньше требуется оборудования и тонкой настройки, что в конечном итоге приводит к снижению производственных затрат.

Кроме того, автоматизация производственного процесса с помощью 3D-печати означает, что большая часть затрат на рабочую силу исключается из уравнения .

Например, британская аэрокосмическая компания Orbex использовала технологию SLM и никелевый сплав для 3D-печати двигателя для своей пусковой установки Prime. Металлическая 3D-печать позволила Orbex сократить время выполнения работ на 90% и снизить затраты на 50% по сравнению с более традиционными производственными процессами, такими как обработка с ЧПУ.

Частное коммерческое предприятие Илона Маска, SpaceX, имеет также использовала 3D-печать для снижения затрат и обеспечения большей гибкости в процессе производства двигателей Draco и SuperDraco. Компания использует металлический 3D-принтер на основе SLM для создания камер сгорания из материала Inconel.

По словам Маска, « с помощью 3D-печати можно создавать прочные и высокопроизводительные детали двигателя за доли секунды. стоимость и время традиционных методов изготовления . »

Упрощенная сборка

Кроме того, инженеры могут значительно сократить количество этапов процесса сборки. Этого можно добиться, напечатав на 3D-принтере детали ракет, состоящие из нескольких компонентов, как единую деталь.

Возьмем для примера головку инжектора. Головка инжектора является одним из основных элементов двигательного модуля, который нагнетает топливную смесь в камеру сгорания.

Традиционно головки инжекторов состоят из десятков или даже сотен деталей, которые необходимо обработать и сварить. Напротив, 3D-печать может производить такие компоненты как единое целое.

Исследователи из Немецкого аэрокосмического центра (DLR) использовали 3D-печать для создания новой конструкции головки инжектора для небольшой пусковой установки спутников.

В результате монолитная деталь легче на 10%. Уменьшая количество компонентов с 30 до одного, исследовательская группа также устранила известные точки отказа в местах крепления. Наконец, новая оптимизированная конструкция, как утверждается, улучшает характеристики детали и продлевает срок ее службы.

Точно так же компания EOS, специализирующаяся на 3D-печати металлом, упростила сборку головки инжектора для своей пусковой установки Ariane 6. , разработанный ArianeGroup, совместным предприятием Airbus Group и Safran.

Использование технологии SLM позволило команде переработать головку инжектора как один компонент вместо 248 компонентов, необходимых для традиционной конструкции. Дополнительные преимущества включают снижение затрат на 50% и сокращение времени выполнения заказа в три раза.

Примеры деталей ракет, напечатанных на 3D-принтере

Двигатель Резерфорда, напечатанный на 3D-принтере Rocket Lab

В июле Rocket Lab, аэрокосмическая компания из Калифорнии, завершила создание сотого напечатанного на 3D-принтере ракетного двигателя Резерфорда. Компания использует 3D-печать для всех своих основных компонентов двигателя (включая камеры сгорания, форсунки, насосы и главные топливные клапаны) с 2013 года.

Ракета Electron компании Rocket Lab оснащена девятью жидкостными двигателями Резерфорда. который сделан из композитных материалов и может нести до 225 кг полезной нагрузки. Детали двигателя печатаются на 3D-принтере с использованием технологии электронно-лучевой плавки (EBM), которая, как говорят, позволяет производить детали двигателя дешевле, чем традиционные процессы.

Недавно Rocket Lab еще раз доказала надежность двигателей, напечатанных на 3D-принтере, успешно запустив на орбиту четыре спутника с помощью ракеты-носителя Electron.

К 2020 году компания планирует проводить два запуска в месяц. Благодаря 3D-печати, позволяющей Rocket Lab изготавливать двигатель за считанные дни вместо месяцев, команда имеет все возможности для реализации этого плана.

3D-печать целых ракет

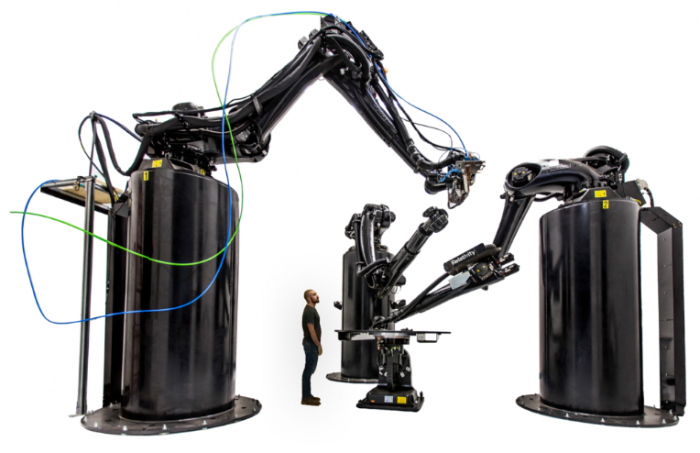

Калифорнийский стартап Relativity Space хочет выйти за рамки ракетных двигателей, напечатанных на 3D-принтере. Компания разрабатывает ракету Terran, около 95% компонентов которой будут напечатаны на 3D-принтере.

Для этого компания разработала Stargate, один из крупнейших в мире 3D-принтеров DED по металлу. Имея возможность создавать компоненты размером до 2,7 м (9 футов) в диаметре и около 4,5 м (15 футов) в высоту, Stargate будет печатать все топливные баки и другие большие компоненты ракеты.

Используя 3D-печать для производства практически всей ракеты, Relativity Space надеется значительно снизить вес ракеты, что потенциально может снизить стоимость запуска при одновременном увеличении полезной нагрузки.

3D-печать также сократит количество деталей, которые необходимо собрать, тем самым повысив прочность и устойчивость ракеты.

Для мелких деталей компания использует технологию SLM.

Согласно Relativity Space, 3D-печать позволяет быстро изменять дизайн и использовать меньше инструментов и труда, чем обычно требуется при разработке ракет. В конце концов, это может позволить Relativity Space перейти от сырья до готовой к полету ракеты менее чем за два месяца.

В настоящее время Relativity Space - единственная компания, применяющая технологии 3D-печати для всей ракеты. Будет ли успешной его концепция ракеты, напечатанной на 3D-принтере? В конечном итоге ответ будет заключаться в тестировании и запуске. Тестовый запуск напечатанной на 3D-принтере ракеты Terran запланирован на конец 2020 года.

Будущее 3D-печати в аэрокосмической отрасли

3D-печать произвела революцию в способах проектирования и производства ракет и деталей ракетных двигателей. Основы конструкции ракет, возможно, не изменились, но металлическая 3D-печать открыла новые способы улучшения характеристик ракет, предлагая большую свободу дизайна.

Технология позволяет снизить стоимость производства двигателей - одного из самых дорогих компонентов ракет. Это достигается за счет сокращения количества этапов производства и обеспечения более частых итераций проектирования.

Хотя возможности 3D-печати помимо деталей двигателя еще не проверены, потенциал этой технологии для полностью 3D-печати ракеты в будущем поистине увлекательны.

3D-печать стала ключевой технологией производства космических аппаратов, позволяя инженерам быстрее вводить новшества и осуществлять космические путешествия следующего поколения.

В следующей статье мы рассмотрим 3D-печать в обувной промышленности. Следите за обновлениями!

3D печать

- Генеративный дизайн и 3D-печать:производство завтрашнего дня

- Обзор приложений:3D-печать для цифровой стоматологии и производство прозрачных выравнивателей

- Робототехника и будущее производства и работы

- Преимущества быстрого прототипирования и 3D-печати в производстве

- Промышленная автоматизация:краткая история применения в производстве, текущее состояние и перспективы на бу…

- Будущее промышленного оборудования в 2020 году и далее

- Какую роль робототехника и 3D-печать будут играть в будущем производства?

- Автоматизация и будущее цифрового производства?

- Будущее 3D-печати в производстве

- Является ли 3D-печать будущим производства?